1.本实用新型属于岩土工程高新试验和理论分析技术领域,涉及用于多重圆弧模型稳定性分析效果检验的模型试验系统。

背景技术:

2.经典的滑坡稳定性分析模型大多基于极限平衡条件进行构建,且主要分为圆弧模型和非圆弧模型两大类。其中著名的圆弧模型有瑞典条分模型、毕肖普模型、斯宾塞模型等;后期发展的非圆弧模型则普适性更强,且通常以严密的力学推导为主要特点,可实现力学条件的充分满足。例如摩根斯坦模型因其同时满足受力平衡和力矩平衡而获得普及,简布模型、萨玛模型亦获得充分认可。国内常用的传递系数模型亦属于非圆弧模型一类,其原理简单易于实操,且常被改进用于抗滑桩设计推力计算,但其缺点在于未能考虑力矩平衡条件。纵观滑坡稳定性分析发展历程,可见稳定性分析体系已渐趋完善,而不同模型的差别在于三点:(1)力学推导的严密程度不尽相同;(2)实操性强弱不同;(3)适用范围不同。一般工程中常基于简易的稳定性分析模型(传递系数模型)开展计算,却较少采用步骤繁琐的严密模型(如摩根斯坦)。简布模型由于常遇到不收敛现象,因而其使用广度亦受到了限制。

3.基于上述特点,有学者结合库区堆积层山体滑坡常展现出的多重圆弧形滑动面形态特征,发展了一种多重圆弧模型用于求解滑坡稳定性。该模型的特点在于:(1)分段圆弧通过条间力建立力学联系;(2)各分段圆弧均满足力学平衡和力矩平衡条件,从而实现滑坡整体的力学平衡;(3)模型便于理解和掌握。在该模型分析效果的验证方面,目前主要通过数值模拟和现有的经典模型与之进行对比验证,来证明多重圆弧模型的可靠性。

4.新建模型的可靠性、准确性获得验证是该模型推广应用的前提,然而因为数值模拟自身的一些短板以及现有经典模型各自的缺点,仅基于数值模拟及现有经典模型的对比验证仍不够完备。实体试验的验证工作,不管在理论层面还是实践领域均具有更强的说服力。就滑坡研究而言,开展一定缩尺的实体模型试验验证具有重要意义。而目前为止,业内和学界尚未提出完备的实体模型试验方法和理论来验证多重圆弧模型优良的分析效果。

技术实现要素:

5.针对目前尚无完备的实体模型试验方法和理论来指导多重圆弧模型稳定性分析效果的验证工作,本实用新型旨在结合最新的高新技术和理论方法,提供用于多重圆弧模型稳定性分析效果检验的模型试验系统,以支持多重圆弧模型的推广应用。

6.为此,本实用新型的上述目的通过如下技术方案实现:

7.用于多重圆弧模型稳定性分析效果检验的模型试验系统,至少包括滑坡系统、加载系统、进排水系统、监测控制系统及框架五个功能部分;

8.所述滑坡系统设置于框架内,自上而下分别由滑体、滑带及滑床构成。

9.所述滑体上端部位设为局部平坦区域,可供其上部施压板接触以提供均布荷载;滑体土材质的摩阻力需较强,且需一定程度的压实,达到一定的压实度和整体性,以避免滑

体变形时出现拉张或分离现象。

10.所述滑床实为滑坡体基座,为滑带及滑体提供支持和变形场地。滑床由较密实且强度坚硬的基岩块石堆砌而成,且具有一定程度的渗透性。滑床与滑带接触的表面可采用现有的塑形工艺,塑造为多个圆弧首尾相接的形式,以保证在其上部填筑滑带时,控制滑带形态为多重圆弧形。

11.所述滑带具有一定厚度,夹于滑体和滑床之间,为模拟多重圆弧形滑面,将滑带土沿多重圆弧形的滑床表面进行铺设,控制其形状为多个圆弧首尾相连的模式。滑带土材质相比滑体土材料偏弱,具有相对较小的摩阻力和粘聚力,以凸显其强度与滑体土强度的巨大差异,从而保证滑体变形时主要沿滑带内部发生剪切滑移。

12.滑体表部安置变形监测墩,滑体内布设垂直的水位监测孔,水位监测孔内放置浮标监测器,用于坡内地下水位实时监测,并反馈给计算机进行信息储存。试验加载前进行水位调控时,可由监测孔水位数据的实时反馈配合精准调控。

13.所述加载系统设置于滑坡顶部,由立柱、油压泵、升降板、变频器以及压板、施压板组成。其中施压板直抵滑坡坡顶平面,施以均布的竖向荷载。

14.所述立柱安于滑床顶部,由于滑床质地坚硬,因此可固定不变形。立柱上端安装油压泵,侧边装有升降机,升降板架设于升降机上,油泵可根据变频器的调控指令,通过调控油压来控制升降机带动升降板抬升和降落的程度。

15.所述压板上部呈平行双轨形,其上端安置压力传感器,和升降板底部相抵。压板下端焊有施压板。在升降机的带动下,升降板可下移,带动压板向下通过施压板给滑体顶部施加均布荷载。压力传感器可测下压的力p,并由信号缆线将数据传给计算机。

16.所述施压板,其宽度记为l,高度为h,与滑坡上端部局部平坦区域直接相抵,向其施加均布荷载。均布荷载q为压力传感器测得的压力p除以施压板面积a=lh,即q=p/lh。

17.所述进排水系统包括坡前进水龙头、坡后进水龙头、挡水板以及排水管,试验加载前,需配合使用坡前、坡后进水龙头进水以及排水管出水,控制调节不同的坡内及坡外水位工况,以便模拟不同的试验工况,挡水板的作用为阻隔坡后进水龙头放出的自由水体形成面流或径流直接漫过或冲刷滑体表面。

18.所述坡前进水龙头、坡后进水龙头分别安装于框架两侧,挡水板设置于滑床顶部,靠近坡顶滑床、滑带的分界处,排水管设于坡前,连通滑床上部蓄水空间和框架外。试验加载前,需配合使用上述部件,协调控制试验所需的坡内、坡外水位条件。

19.所述挡水板,其作用为在坡后进水龙头放出自由水体时,阻隔自由水体沿坡表形成面流或径流直接漫过或冲刷滑体表面,同时可保障自由水体从滑床内部往滑体内部渗透。

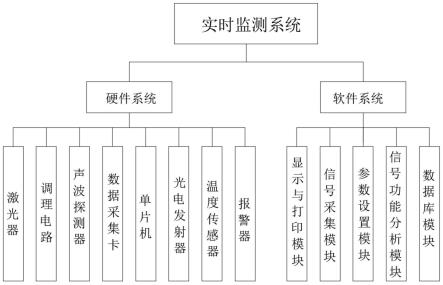

20.所述监测控制系统包括计算机、信号缆线、压力传感器、水位监测孔、浮标监测器、高速摄像机、变形监测墩等部件,由计算机统筹控制各部件或收集各部件测得的试验数据。

21.计算机实现人机交互功能,可由相关程序自动化控制整个试验流程。主要通过计算机指令控制变频器、高速摄像机等部件,实现自动加荷载、自动摄像监测记录等。同时可自动接收压力传感器、浮标监测器等部件测得的试验数据。

22.高速摄像机架设于框架上,其拍摄范围涵盖整个变形坡体,可实时拍摄记录(监测)滑坡变形过程,并反馈给计算机进行储存和处理。变形监测墩安置于滑体表部,滑体变

形时其可跟着同步变形。高速摄像机可实时拍摄监测墩位置,并反馈给计算机。通过任意选取固定不变形的点位为参照点,可量化不同时刻监测墩的位置变化,从而获得坡表时空变形曲线。

23.框架为刚性材料,呈槽型,为实验提供固定的围限场地及蓄排水空间,并起到提供支撑反力的作用。框架可用于蓄水,靠坡前一侧标有坡外水位标线,用于核实坡外水位。

24.本实用新型提供用于多重圆弧模型稳定性分析效果检验的模型试验系统,所述模型试验系统包含滑坡系统、加载系统、进排水系统、监测控制系统以及框架五个部分。本实用新型首次对多圆弧形滑带进行塑造,再现该类型滑坡真实地质条件。通过设置合理的进排水系统及水位监测技术,实现了对不同水位工况的精准控制,继而采用坡顶加压的驱动模式,分别在各水位工况下实现滑坡失稳破坏过程的有效模拟。基于试验结果,本实用新型结合临滑破坏时刻点的判识,可读取该时刻点对应的坡顶受荷条件、水位信息,并调取该时刻对应的滑坡剖面影像数据(即剖面几何形态)。最后,根据滑坡临滑时刻的剖面形态、水位信息以及顶部受荷条件,采用多重圆弧模型分析该时刻滑坡的稳定性,并提出基于滑坡临滑时刻实际的临界稳定状态fc=1.0检验多重圆弧模型分析效果的有效途径。本实用新型采用计算机智能操控系统,配套先进的监测、摄影技术,提升了试验的智能化程度和精度。

25.与现有技术相比,本实用新型所提供的用于多重圆弧模型稳定性分析效果检验的模型试验系统具有如下有益效果:

26.1)、本实用新型融合了当前的高新技术手段,提出了塑造特定滑面形态(多重圆弧形)的滑坡模型实验,实现对多重圆弧解析计算模型的真实模拟。

27.2)、本实用新型充分利用滑坡临滑(破坏点)时刻稳定性为临界值1.0的特点,明确了多重圆弧模型分析结果与试验结果进行对比的有效时间点(即临滑时刻),实现了解析模型与试验的相互印证和有效对接。

28.3)、本实用新型采用了水位条件和坡顶加压的联合作用机制,分别取不同水位工况在逐级加压条件下模拟滑坡破坏过程。在不同水位工况下,可分别捕捉临滑时刻点及对应的滑坡剖面形态、加载条件、水位信息,实现多工况对多重圆弧模型分析效果的综合检验。

29.4)、本实用新型配备了合理的进排水系统,坡前、坡后分别设置进水龙头能起到协调控制坡内地下水位的优良效果,排水管具备微调水位的功能。水位监测孔和浮标监测器起到核验水位信息是否达标的作用。

30.5)、本实用新型采用高速摄影技术,利用不同时刻坡体不同点位的影像数据差异来获取滑坡时空变形特征。该技术避免了传统变形监测手段对试验本身的干扰,提高了变形数据的获取效率和精度。

31.6)、本实用新型配套了系列监测设备和计算机控制系统,提高试验过程的程序化和自动化水平。

附图说明

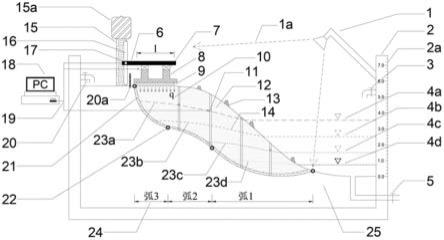

32.图1为本实用新型所提供的用于多重圆弧模型稳定性分析效果检验的模型试验系统的剖面图;

33.图2本实用新型所提供的用于多重圆弧模型稳定性分析效果检验的模型试验系统

的俯视图(含不同水位工况)。

34.其中,1-高速摄像机,1a-拍摄范围,2-框架,2a-坡外水位标线,3-坡前进水龙头,4a-坡外水位a,4b-坡外水位b,4c-坡外水位c,4d坡外水位d,5-排水管,6-抬升板,7-压力传感器,8-压板,9-施压板,9a-施压板宽度l,9b-施压板长度h,10-分布荷载q,11-水位监测孔及浮标监测器,12-滑体,13-变形监测墩,14-坡内典型水位线,15-立柱,15a-油压泵,16-升降机,17-变频器,18-计算机控制系统,19-信号缆线,20-坡后进水龙头,20a-挡水板,21-滑动带,22-滑弧衔接点,23a-坡内水位线a,23b-坡内水位线b,23c-坡内水位线c,23d-坡内水位线d,24-滑弧标记,25-滑床。

具体实施方式

35.参照附图和具体实施例对本实用新型作进一步详细地描述。

36.用于多重圆弧模型稳定性分析效果检验的模型试验系统,其结构如图1所示,主要包括滑坡系统、加载系统、进排水系统、监测控制系统及框架五个功能部分。

37.主体上,滑坡的滑床25堆砌于框架2内,由较密实且强度坚硬的基岩块石堆砌而成,并控制一定的渗透性。其上表面控制(塑形)为多重圆弧结构,即由若干个圆弧面首尾相接。而后,沿多重圆弧形滑床表面铺设一定厚度的滑动带21,配合轻微的压实,如此可控制滑动带21形态为典型的多重圆弧形,弧与弧之间首尾相接,连接点记为滑弧衔接点22。滑动带21铺好后,由下往上堆制滑体12。滑体12的堆制过程需配合一定程度的压实,以控制滑体土材料的密实性和整体性较强,从而避免变形过程中滑体12内出现拉张、裂缝等现象。在滑体12上端部位设置局部平坦区,试验加载时,恰可使施压板9向下与其平稳相抵。滑体坡表42设置变形监测墩13,以供试验过程变形监测。为了凸显滑动带强度与滑体土强度的巨大差异,滑带土采用偏弱的材质,使具备较小的摩阻力和粘聚力,从而保证滑体变形时主要沿滑带内部发生剪切滑移。滑床25质地坚硬,为固定不变形。

38.分部上,立柱15安于滑床25顶部,由于滑床25质地坚硬,为固定不变形。立柱15上端安装油压泵15a,侧边装有升降机16,升降板6架设于升降机16上,油泵15a可根据变频器17的调控指令,通过调控油压来控制升降机16带动升降板6抬升和降落的程度。升降板6下端由压力传感器7与其下端的压板8相抵,压板8下端焊有施压板9。在升降机16的带动下,升降板6可下移,带动压板8向下通过施压板9给滑体12顶部施加均布荷载10。压力传感器7可测得下压的总压力p,并由信号缆线19实时将数据反馈计算机18,计算机则可根据实测值及时做出相应调控,实现伺服控制。高速摄像机1置于框架2较高处,拍摄范围1a涵盖整个变形坡体,可全程实时抓拍滑体12变形过程,并将影像数据传给计算机18进行储存。选定任意固定不变的点位(如立柱15)为参照点,通过计算机18处理各不同时刻各变形监测墩13的位置变化,可量化出滑体时空变形曲线。坡前进水龙头3和坡后进水龙头20分别安装于框架2两侧,挡水板20a设置于滑床25顶部,靠近坡顶滑床25、滑带21的分界处,排水管5设于坡前,连通滑床上部蓄水空间和框架之外。坡体堆制完成后,试验加载前,先关闭排水管5阀门,开启坡前进水龙头3往框架内缓慢注水,直至坡外水位4达到预先设计好的高程后关闭龙头3停止注水,待坡外水位4往坡内充分渗透后,开启坡后进水龙头20,使水体从高处由滑床25往滑体12逐步渗透,该过程需通过水位监测孔11监测滑体内地下水位14,同时根据坡外水位标线2a核实坡外水位4,直至坡内、坡外水位均达到预先设计好的水位工况条件,关闭坡后

进水龙头20。如若地下水位14和坡外水位高程大于预设水位,则可通过开启排水管5进行一定程度排水,起到微调水位的作用,直至水位重回预设水位。挡水板20a可阻止坡后水体形成面流或径流直接漫过滑体12表面,防止冲刷表层土体。本实用新型按上述步骤可设计多种水位工况条件(如水位条件4a-23a、4b-23b、4c-23c、4d-23d)进行模型试验对多重圆弧模型分析效果的验证。此外,计算机18通过信号缆线19或无线信号接收各监测部件反馈回来的信息和数据进行存储,并可通过预先设置的试验程序对功能部件进行指令性操控,实现对加压系统的伺服控制。

39.图2展示了本实用新型提供的不同水位工况所对应的滑坡模型俯视图,可见滑体上12布设有变形监测墩13,水位监测孔11,以及水位工况4a、4b、4c、4d示意。施压板9的宽度记为l9a,长度为h9b。模型试验即是根据附图2,分别在不同水位工况下依次开展试验,从试验层面验证多重圆弧模型的稳定性分析效果。

40.上述具体实施方式用来解释说明本实用新型,仅为本实用新型的优选实施例,而不是对本实用新型进行限制,在本实用新型的精神和权利要求的保护范围内,对本实用新型做出的任何修改、等同替换、改进等,都落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。