1.本技术涉及油液分离器的领域,尤其是涉及一种制冷系统低压油分离装置。

背景技术:

2.在生产、生活、冷冻冷藏等各个领域中,经常涉及到制冷系统,在压缩机制冷循环系统中,需要加入润滑油对压缩机进行润滑、密封和降温,因此,经过压缩机压缩排出的实际上是制冷剂与润滑油的混合物,润滑油的存在会降低冷凝器及蒸发器的换热效果,从而影响制冷效果,而如果润滑油的油量不足时,压缩机又会出现停机甚至损坏的情况。

3.所以现阶段的制冷系统中设有油分离器或者称之为低压循环桶,利用低压循环桶可以将油液或油汽混合物中的一部分润滑油引流回压缩机,实现压缩机回油的目的,但是由于润滑油的密度比制冷剂(如氟利昂)要小,润滑油是漂浮在液态制冷剂上层的,因此,现有的分离器或低压循环桶一般采用桶内富油层取油。

4.但是低压循环桶在正常运行时,多种因素会导致桶内的液位波动很大,桶内的混合液不会出现长时间的相对稳定的状态,并且由于回油孔位置固定的原因,当油层的液位低于或高于回油孔时,就无法回油或回油纯度低,也就不能为压缩机提供足够的润滑油进行润滑,因此非常容易出现制冷系统停止制冷或压缩机损坏的问题。

技术实现要素:

5.为了保证回油的稳定性,本技术提供一种制冷系统低压油分离装置。

6.本技术提供的一种制冷系统低压油分离装置,采用如下的技术方案:一种制冷系统低压油分离装置,包括储液罐,所述储液罐上设有进液口和出液口,还包括设置于所述储液罐内的盛液盘、设置于所述盛液盘上方的挡板,所述进液口设于所述储液罐顶部且在竖直方向上对应于所述盛液盘,所述挡板呈倾斜设置,所述盛液盘底部设有排液口,所述盛液盘设有用于对润滑油排出的吸油管,所述吸油管一端连通于所述盛液盘内部且另一端延伸至所述储液罐外部。

7.通过采用上述技术方案,通过在储液罐内设置盛液盘和挡板配合,油液混合物通过进液口进入储液罐内时,使得通过挡板对油液混合物进行缓冲,使油液混合物在进行挡板后缓慢地进入盛液盘内的速度,从而减少盛液盘内的液位波动,从而使得吸油管能够持续稳定地吸取位于上层的润滑油层。

8.优选的,所述盛液盘内靠近所述挡板较低的一侧设有隔板,所述隔板两端分别固定连接于所述盛液盘两侧内壁,且所述隔板底端与所述盛液盘底部底面呈间隔设置。

9.通过采用上述技术方案,在盛液盘内设置隔板,以使盛液盘内液面更加稳定。

10.优选的,所述盛液盘内设有吸油嘴,所述吸油嘴呈圆盘状,所述吸油嘴内部开设有空腔,所述吸油管连通于所述盛液盘底部,所述盛液盘内设有一端连通于所述吸油管的引流软管,所述引流软管另一端连接于所述吸油嘴底部且连通于所述空腔,所述吸油嘴侧壁开设有若干与所述空腔相连通的吸油口,所述吸油嘴整体密度低于润滑油密度。

11.通过采用上述技术方案,通过设置吸油嘴,且吸油嘴整体密度由于低于润滑油密度,在无外力作用的状态下,吸油嘴浮于润滑油层表面,且在重力作用下,使吸油嘴底部一部分沉入润滑油层内,即吸油口沉入润滑油层内,润滑油通过吸油口、空腔和引流软管流出盛液盘,当润滑油层排出后,由于制冷液层密度大于润滑油层,以对吸油嘴产生更大的浮力,吸油口所处的位置完全浮于制冷液层的上方,使得吸油嘴仅能够对润滑油层进行排出。

12.优选的,所述吸油嘴底部设有锥状凸起。

13.通过采用上述技术方案,在吸油嘴底部设置锥状凸起,以降低吸油嘴整体的重心,使得吸油嘴在液体内的状态更加稳定,不易受到液面波动的影响。

14.优选的,所述盛液盘内排液口处设有封闭机构,所述封闭机构包括固定连接于所述排液口处且与所述排液口相通的固定套筒、设置于所述固定套筒内的球体,所述固定套筒呈竖直设置,且所述固定套筒设置为中部内径大两端内径小的形状,所述球体位于所述固定套筒中部,球体直径小于所述固定套筒两端的内径,所述固定套筒外壁靠近底部的位置开设有若干连通于其内壁的通孔。

15.通过采用上述技术方案,通过设置封闭机构,在通过排液口对制冷液进行排出时,设置于固定套筒内的球体受到制冷液的浮力从而浮动到固定套筒内部顶端,从而将固定套筒底部开口打开,使底层制冷液通过通孔排出,在当制冷液排出完成后,剩余润滑油层对球体的浮力减小,球体落下对固定套筒底部的开口进行封闭,防止润滑油从排液口处排出。

16.优选的,所述盛液盘内设有浮沉板,所述浮沉板密度小于制冷液密度且大于润滑油密度,所述盛液盘内设有一端连通于所述吸油管的引流软管,所述引流软管另一端连接于所述浮沉板底部且连通于所述浮沉板顶面。

17.通过采用上述技术方案,通过设置浮沉板,使浮沉板在无外力作用状态下漂浮于润滑油层和制冷液层之间,从而能够带动引流软管进行移动,使得引流软管的入口端始终位于润滑油层,减少制冷液从吸油管排出的情况。

18.优选的,所述浮沉板顶面外缘处设有环状挡板,所述环状挡板外壁开设有若干连通于其内壁的进油口。

19.通过采用上述技术方案,通过设置环状挡板,并在环状挡板上开设进油口,以使浮沉板上方的部分形成相对较为稳定的储油空间,从而能够使引流软管更加稳定持续的对润滑油进行排出。

20.优选的,所述浮沉板底部设有封闭块,所述封闭块在竖直方向上对应于所述排液口。

21.通过采用上述技术方案,通过设置封闭块和排液口之间相互配合,由于浮沉板受重力和浮力作用漂浮在润滑油层和制冷液层分界线上,制冷液层通过排液口排出完成后,浮沉板下降,并使封闭块封堵于排液口的开口处,防止润滑油从排液口处排出的情况。

22.优选的,所述浮沉板上开设有若干导向孔,所述盛液盘内固定连接有若干沿竖直方向延伸且一一对应滑动插接于所述导向孔内的导向杆。

23.通过采用上述技术方案,在导向杆和导向孔的配合下,以对浮沉板在竖直方向上的移动路径和自身姿态进行限定,使得浮沉板在下落过程中,其底部的封闭块能够准确对应排液口,并对排液口进行封闭。

24.优选的,所述导向杆顶端均设有限位块。

25.通过采用上述技术方案,通过限位块对浮沉板进行限位,以防止盛液盘内制冷液过多的情况下,使浮沉板脱离导向杆的情况。

26.综上所述,本技术包括以下至少一种有益技术效果:1.设置盛液盘和挡板配合,油液混合物通过进液口进入储液罐内时,使得通过挡板对油液混合物进行缓冲,使油液混合物在进行挡板后缓慢地进入盛液盘内的速度,从而减少盛液盘内的液位波动,从而使得吸油管能够持续稳定地吸取位于上层的润滑油层;2.通过设置吸油嘴,吸油嘴能够浮于润滑油层表面,且在重力作用下,使吸油嘴底部一部分沉入润滑油层内,即吸油口沉入润滑油层内,当润滑油层排出后,由于制冷液层密度大于润滑油层,以对吸油嘴产生更大的浮力,吸油口所处的位置完全浮于制冷液层的上方,使得吸油嘴仅能够对润滑油层进行排出,润滑油和制冷液分离更加彻底;3.通过设置封闭机构,对制冷液进行排出时,球体受到制冷液的浮力从而浮动到固定套筒内部顶端,从而将固定套筒底部开口打开,在当制冷液排出完成后,剩余润滑油层对球体的浮力减小,球体落下对固定套筒底部的开口进行封闭,防止润滑油从排液口处排出;4.通过设置浮沉板,从而能够带动引流软管进行移动,使得引流软管的入口端始终位于润滑油层,减少制冷液从吸油管排出的情况;5.通过设置封闭块和排液口之间相互配合,制冷液层通过排液口排出完成后,浮沉板下降,并使封闭块封堵于排液口的开口处,防止润滑油从排液口处排出的情况。

附图说明

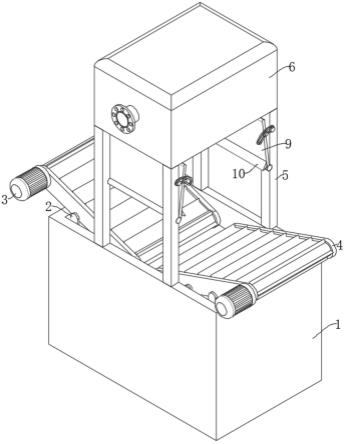

27.图1是本实施例一的整体结构示意图。

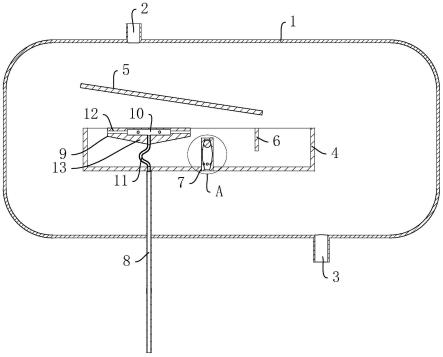

28.图2是图1中a部分的局部放大图。

29.图3是本实施例二中盛液盘部分的结构示意图。

30.附图标记说明:1、储液罐;2、进液口;3、出液口;4、盛液盘;5、挡板;6、隔板;7、排液口;8、吸油管;9、吸油嘴;10、空腔;11、引流软管;12、吸油口;13、锥状凸起;14、封闭机构;15、固定套筒;16、球体;17、通孔;18、浮沉板;19、环状挡板;20、进油口;21、封闭块;22、导向孔;23、导向杆;24、限位块。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.实施例一:本技术实施例一公开一种制冷系统低压油分离装置。参照图1和图2,一种制冷系统低压油分离装置包括储液罐1,储液罐1上设有进液口2和出液口3,还包括设置于储液罐1内的盛液盘4、设置于盛液盘4上方的挡板5。

33.其中,进液口2设于储液罐1顶部,且进液口2在竖直方向上对应于盛液盘4,挡板5位于盛液盘4和进液口2之间且呈倾斜设置,盛液盘4内靠近挡板5较低的一侧设有隔板6,隔板6两端分别固定连接于盛液盘4两侧内壁,且隔板6底端与盛液盘4底部底面呈间隔设置。盛液盘4底部设有排液口7,盛液盘4上设有用于对润滑油排出的吸油管8,吸油管8一端连通于盛液盘4内部且另一端延伸至储液罐1外部。

34.通过在储液罐1内设置盛液盘4和挡板5配合,油液混合物通过进液口2进入储液罐1内时,使得通过挡板5对油液混合物进行缓冲,使油液混合物在进行挡板5后缓慢地进入盛液盘4内的速度,从而减少盛液盘4内的液位波动,且在盛液盘4内设置隔板6,以使盛液盘4内液面更加稳定,从而使得吸油管8能够持续稳定地吸取位于上层的润滑油层。

35.为减少油液混合物通过吸油管8排出的情况,盛液盘4内设有吸油嘴9,吸油嘴9整体密度低于润滑油密度,吸油嘴9呈圆盘状,吸油嘴9内部开设有空腔10,吸油管8连通于盛液盘4底部,盛液盘4内设有一端连通于吸油管8的引流软管11,引流软管11另一端连接于吸油嘴9底部且连通于空腔10,吸油嘴9侧壁开设有若干与空腔10相连通的吸油口12。

36.由于吸油嘴9整体密度由于低于润滑油密度,在无外力作用的状态下,吸油嘴9浮于润滑油层表面,且在重力作用下,使吸油嘴9底部一部分沉入润滑油层内,即吸油口12沉入润滑油层内,润滑油通过吸油口12、空腔10和引流软管11流出盛液盘4,当润滑油层排出后,由于制冷液层密度大于润滑油层,以对吸油嘴9产生更大的浮力,吸油口12所处的位置完全浮于制冷液层的上方,使得吸油嘴9仅能够对润滑油层进行排出。

37.吸油嘴9底部设有锥状凸起13,以降低吸油嘴9整体的重心,使得吸油嘴9在液体内的状态更加稳定,不易受到液面波动的影响。

38.为使油液分离更为彻底,盛液盘4内排液口7处设有封闭机构14,封闭机构14包括固定连接于排液口7处且与排液口7相通的固定套筒15、设置于固定套筒15内的球体16,固定套筒15呈竖直设置且底部固定连接于盛液盘4,固定套筒15内部设置为中部内径大两端内径小的形状,球体16位于固定套筒15中部,球体16直径小于固定套筒15两端的内径,固定套筒15外壁靠近底部的位置开设有若干连通于其内壁的通孔17。

39.在通过排液口7对制冷液进行排出时,设置于固定套筒15内的球体16受到制冷液的浮力从而浮动到固定套筒15内部顶端,从而将固定套筒15底部开口打开,使底层制冷液通过通孔17排出,在当制冷液排出完成后,剩余润滑油层对球体16的浮力减小,球体16落下对固定套筒15底部的开口进行封闭,防止润滑油从排液口7处排出。

40.本技术实施例一的实施原理为:通过在储液罐1内设置盛液盘4和挡板5配合,油液混合物通过进液口2进入储液罐1内时,使得通过挡板5对油液混合物进行缓冲,使油液混合物在进行挡板5后缓慢地进入盛液盘4内的速度,从而减少盛液盘4内的液位波动,且在盛液盘4内设置隔板6,以使盛液盘4内液面更加稳定;在润滑油排出时,由于吸油嘴9整体密度由于低于润滑油密度,在无外力作用的状态下,吸油嘴9浮于润滑油层表面,且在重力作用下,使吸油嘴9底部一部分沉入润滑油层内,即吸油口12沉入润滑油层内,润滑油通过吸油口12、空腔10和引流软管11流出盛液盘4,当润滑油层排出后,由于制冷液层密度大于润滑油层,以对吸油嘴9产生更大的浮力,吸油口12所处的位置完全浮于制冷液层的上方,使得吸油嘴9仅能够对润滑油层进行排出;在制冷液排出时,设置于固定套筒15内的球体16受到制冷液的浮力从而浮动到固定套筒15内部顶端,从而将固定套筒15底部开口打开,使底层制冷液通过通孔17排出,在当制冷液排出完成后,剩余润滑油层对球体16的浮力减小,球体16落下对固定套筒15底部的开口进行封闭,防止润滑油从排液口7处排出。

41.实施例二:

参照图3,与实施例一的不同之处在于,盛液盘4内设有浮沉板18,设置浮沉板18密度小于制冷液密度且大于润滑油密度,浮沉板18顶面外缘处设有环状挡板195,环状挡板195外壁开设有若干连通于其内壁的进油口20,引流软管11一端连通于吸油管8,引流软管11另一端连接于浮沉板18底部且连通于浮沉板18顶面。

42.由于浮沉板18密度小于制冷液密度且大于润滑油密度,浮沉板18在无外力作用状态下漂浮于润滑油层和制冷液层之间,在制冷液层浮动时,能够带动引流软管11移动,使得引流软管11的入口端始终位于润滑油层,且在环状挡板195和浮沉板18的配合下,使浮沉板18上方的部分形成相对较为稳定的储油空间,从而能够使引流软管11更加稳定持续的对润滑油进行排出,减少制冷液从吸油管8排出的情况。

43.为减少油液混合物从排液口7排出的情况,浮沉板18底部设有封闭块21,封闭块21在竖直方向上对应于排液口7,浮沉板18上开设有若干导向孔22,盛液盘4内固定连接有若干沿竖直方向延伸且一一对应滑动插接于导向孔22内的导向杆23,导向杆23顶端均设有限位块24。

44.由于浮沉板18受重力和浮力作用漂浮在润滑油层和制冷液层分界线上,制冷液层通过排液口7排出完成后,浮沉板18下降,在导向杆23和导向孔22的配合下,以对浮沉板18在竖直方向上的移动路径和自身姿态进行限定,使得浮沉板18在下落过程中,其底部的封闭块21能够准确对应排液口7,并最终使封闭块21封堵于排液口7的开口处,防止润滑油从排液口7处排出的情况。

45.本技术实施例二的实施原理为:在润滑油排出时,由于浮沉板18密度小于制冷液密度且大于润滑油密度,浮沉板18在无外力作用状态下漂浮于润滑油层和制冷液层之间,在制冷液层浮动时,能够带动引流软管11移动,使得引流软管11的入口端始终位于润滑油层,且在环状挡板195和浮沉板18的配合下,使浮沉板18上方的部分形成相对较为稳定的储油空间,从而能够使引流软管11更加稳定持续的对润滑油进行排出,减少制冷液从吸油管8排出的情况。

46.在制冷液排出时,浮沉板18随制冷液的减少而下降,且在导向杆23和导向孔22的配合下,对浮沉板18在竖直方向上的移动路径和自身姿态进行限定,使得浮沉板18在下落过程中,其底部的封闭块21能够准确对应排液口7,并最终使封闭块21封堵于排液口7的开口处,防止润滑油从排液口7处排出的情况。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。