一种dic散斑制备方法及金属材料微区局部应变表征方法

技术领域

1.本发明涉及固体力学技术领域,具体涉及一种dic散斑制备方法及金属材料微区局部应变表征方法。

背景技术:

2.作为非接触位移测量工具,数值图像相关法 (dic) 被广泛应用于测量样品位移测量和计算局部塑性变形。通过追踪未变形和变形样品中散斑的位置变化可以计算样品表面的位移梯度张量,进而计算样品表面的应变分布。计算结果的精确度与样品表面的散斑质量紧密相关。在微米尺度,目前常用的方法包括:聚焦离子束、化学物理沉积、化学腐蚀等方法。

3.将dic与其它技术结合能在原位变形过程中提供更多信息。将电子背散射衍射技术 (ebsd) 和dic结合能获得局部应变与晶粒取向、显微组织之间关系。目前,采用ebsd测试时,需要先对待测基底进行高度抛光,然后通过聚焦离子束、化学腐蚀、纳米膜重构等方法在待测基底设置散斑。但以上技术工艺复杂、成本高、周期长,限制了其广泛应用。由于ebsd技术对被测样品表面的抛光程度要求较高,设置散斑时极易对基底的表面造成损伤导致基底表面不平整,使得设置散斑后的基底在拍照时模糊不清;或者使电子背散射信号变弱,干扰ebsd数据的采集。以上缺点导致将ebsd技术和dic结合难以实现。

4.因此,急需开发一种稳定性高、不损伤样品表面的微纳米散斑制备方法,从而将ebsd技术和dic结合起来获得材料的更多变形信息。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于解决现有的散斑制备技术难以同步进行ebsd数据采集的问题,提供一种dic散斑制备方法及金属材料微区局部应变表征方法。

6.为了解决上述技术问题,本发明采用如下技术方案:一种dic散斑制备方法,包括以下步骤,将样品待测面抛光至表面光亮无划痕;将样品放置到扫描电镜中,通过电子束轰击样品的方式在样品表面轰击出均匀清晰的散斑,即得到用于表征材料局部应变的分布特征的dic散斑。

7.其中,所述电子束的轰击电压为15~40 kv,曝光时间为100 ~ 1000 ms,扫描步长为1~10 μm。在电子束轰击过程中可通过扫描窗口实时观察,调整电子束轰击参数,直至获得清晰的散斑。

8.进一步,所述样品为金属材料。

9.进一步,所述金属材料为镁合金、钛合金或纯铝。

10.进一步,所述电子束的轰击电压为20~40 kv,曝光时间为300~800ms,扫描步长为1~10 μm。

11.进一步,所述抛光方式包括机械抛光、电解抛光或化学抛光。

12.本发明还提供一种金属材料微区局部应变表征方法,包括以下步骤,s1、将样品采用所述的dic散斑制备方法制备出散斑;s2、通过扫描电镜的二次电子成像模式对s1制备的具有散斑的样品进行拍摄,得到未变形的sem图;s3、对样品进行变形操作,使样品发生变形;s4、通过扫描电镜的二次电子成像模式对s3中变形后的样品进行拍摄,得到变形后的sem图;s5、根据未变形的sem图和变形后的sem图上的散斑进行计算,对该样品进行局部应变表征。

13.进一步,步骤s3中的变形包括弯曲、拉伸或压缩。

14.步骤s5具体为,使用软件获取材料的晶界分布图,再根据未变形的sem图和变形后的sem图上的散斑,通过代码计算局部应变分布;将晶界分布图与局部应变分布进行重叠,获得同时包含晶界信息和应变分布的云图。

15.与现有技术相比,本发明具有如下优点:1、本发明采用扫描电镜在金属材料表面制备标记点,无需额外的散斑制备工具和材料。相对于其它dic标记点,选择电子束轰击痕迹作为标记点,不会干扰待测表面的其它信号采集,可以同时满足材料sem、ebsd等表征要求;并广泛应用于多种金属材料,与传统的腐蚀、沉积法制备的散斑相比,本方法还具有成本低、制备周期短、无需特定的设备或者特定的腐蚀药品的优点。

16.2、本发明可通过调整电子束轰击参数,精确控制标记点的分布位置、密度、区域大小,能灵活精确的满足dic分析要求。

17.3、本发明所述用于测量金属材料局部应变分布特征散斑,用于对金属材料在室温、高温环境下由力、热载荷引起的全场变形进行非接触式、高精度测量,特别是应用于数值图像相关法(dic)、电子背散射衍射(ebsd)和原位变形台,将宏观变形、微区晶粒变形以及在不同变形量下特定区域内的应变分布状态有效结合,将力学性能与微观变形机制有机结合,可以从多尺度、多层次、多方面原位研究金属材料的变形机制。采用本发明方法制备的散斑可对待测区域进行多方面的测试表征,避免反复测试表征,也能减少测试误差。在极大缩减测试周期和降低测试成本的同时也能同步获得想要的测试结果和特定区域的相关联系。

附图说明

18.图1是本发明实施例1制备的az31镁合金散斑的sem图像。

19.图2是本发明中金属材料微区局部应变表征方法的流程示意图。

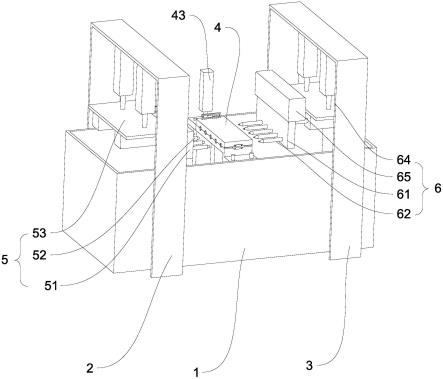

20.图3为本发明实施例2中采用的弯曲工具示意图。

21.图4为az31镁合金sem-ebsd-dic分析结果图,其中a为变形后的反极图,b、c、e、f分别为exx、eyy、exy、e

vm

应变分布与晶界叠加图,d为变形后的sem图。

具体实施方式

22.下面将结合附图及实施例对本发明作进一步说明。

23.一、dic散斑的制备实施例1一种dic散斑制备方法,包括以下步骤,将az31镁合金依次采用400#、600#、800#、1000#和1200#金相砂纸对待测面进行打磨;使用商用镁合金抛光液(型号:acii)对镁合金的待测面进行电解抛光,直至待测面光亮无划痕。

24.在装配有ebsd探头的tescan mira3扫描电镜中使用加速电压20kv,曝光时间为364.82 ms,扫描步长为4 μm的参数下拍摄ebsd,通过拍摄ebsd时的电子束轰击痕迹在样品的待测面上呈现间隔为4 μm的均匀散斑。即得到用于表征材料局部应变的分布特征的dic散斑,如图1所示。

25.以下实施例均可制备实施例金属材料轰击电压kv曝光时间ms扫描步长μm实施例2镁合金20364.824实施例3钛合金20536.214实施例4纯铝20323.144采用本发明方法解决了现有技术中散斑制备成本高、工艺复杂、散斑分布不均匀、适用性差以及干扰其它表征等问题。

26.下面通过以实施1通过表征方法来证明采用本发明制备得到的用于测量金属材料局部应变分布特征散斑,不会干扰待测表面的其它信号采集,可以同时满足材料sem、ebsd等表征要求。并且,本发明可通过调整电子束轰击参数,精确控制标记点的分布位置、密度、区域大小,能灵活精确的满足dic分析要求。

27.二、金属材料微区局部应变表征。

28.一种金属材料微区局部应变表征方法,参见图2,包括以下步骤,s1、将样品采用所述的dic散斑制备方法制备出散斑。本实施例采用实施例1中制备的az31镁合金散斑样品。

29.s2、通过扫描电镜的二次电子成像模式对制备的az31镁合金散斑样品进行拍摄,加速电压为20 kv,曝光时间为364.82 ms,步长为4 μm,得到未变形的sem图。

30.s3、将az31镁合金样品放置到弯曲工具上对样品进行弯曲变形操作。弯曲工具如图3所示。将az31镁合金样品放置到弯曲工具的工作台1上,旋转螺柱2使工作台1上升,在上升过程中az31镁合金样品4的上侧与弯曲工具上固定的两个销栓3接触并发生变形。当变形到需要的程度后,反向旋转螺柱2将工作台下降,取出az31镁合金样品4,得到变形后的样品。

31.s4、通过扫描电镜的二次电子成像模式对s3中变形后的样品进行拍摄,加速电压为20 kv,曝光时间为15.64 ms,步长为1 μm,得到变形后的sem图。

32.s5、使用channel 5软件获取反极图和晶界分布图,再根据未变形的sem图和变形后的sem图上的散斑,通过代码计算局部应变分布。将晶界分布图与局部应变分布进行重叠,可获得同时包含晶界信息和应变分布的云图。

33.图4为az31镁合金sem-ebsd-dic分析结果,其中a为变形后的反极图,可以获得详细的晶粒取向信息和晶界分布;b、c、e、f分别为exx、eyy、exy、e

vm

应变分布与晶界叠加图,从图4中的b、c、e、f中可以得到应变分布与晶界的关系;d为变形后的sem图,从该图可粗略观察到晶界分布和初步局部变形分布。从图4的b、c、e、f中可以看出,局部应变主要集中在晶界或孪生区域,符合镁合金局部应变主要集中晶界附近或孪晶区域的规律。此外,应变分布也与扫描图(d图)显示的局部变形结果一致。

34.可见,采用本发明制备的dic散斑进行的az31镁合金的局部应变分布计算结果与实际一致,说明本发明制备的dic散斑能够用于材料的微区应变测量,同时制备散斑后的反极图细节清晰,说明本发明提供的散斑制备方法能够满足ebsd技术的信号采集要求。

35.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。