一种pc生产过程中利用余热降耗的系统及方法

技术领域

1.本发明属于节能降耗领域,涉及pc工业化生产,具体涉及一种pc生产过程中利用余热降耗的系统及方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.本发明所述的pc,中文名称聚碳酸酯树脂,由双酚a与光气通过界面缩聚方法制得。其中,光气,又称碳酰氯,由氯气和co合成获得。其中,为了方便运输,需要将氯气液化为液氯,因而碳酰氯的合成过程中的氯气,由液氯汽化提供。经发明人研究了解,在液氯汽化过程中需通过低压蒸汽持续对热水罐进行加热,维持一定水温,从而保证液氯汽化器换热效果。采用低压蒸汽持续对热水罐进行加热时,每小时低压蒸汽用量达到4.5吨,用量较大。为了节约蒸汽消耗,故急需探索一种的代替蒸汽加热从而节约蒸汽消耗的方法。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的是提供一种pc生产过程中利用余热降耗的系统及方法,能够节约液氯汽化过程中对低压蒸汽的消耗。

5.为了实现上述目的,本发明的技术方案为:

6.一方面,一种pc生产过程中利用余热降耗的系统,包括:

7.碳酰氯合成装置,包括碳酰氯合成器,用于将氯气与co合成碳酰氯;

8.液氯汽化装置,由热水罐和液氯汽化器组成,热水罐中的热水对液氯汽化器内的液氯进行加热汽化;

9.碳酰氯合成器的冷却水出口连接热水罐的进水口。

10.为了保证液氯汽化形成氯气,需要将通过热水对液氯进行加热汽化,需要保证热水罐中的热水为55~65℃,才能达到工艺需求。为了维持热水罐中的热水温度,一般将热水罐设置加热夹套,通过向加热夹套内通入低压蒸汽使热水达到相应的温度。然而,采用低压蒸汽对热水进行加热后,再对液氯进行加热汽化,经过两次换热,容易操作热量损失,能耗较高。若将低压蒸汽作为热源直接加热液氯汽化器,则难以控制汽化温度,尤其是汽化温度过高,液氯汽化器内压力急剧升高,不仅影响液氯汽化器的使用寿命,而且生产安全性大大降低。而采用温度更高的热水对热水罐进行加热,为了避免水质影响,一般考虑通过加热夹套通入该温度更高的热水,此时,由于温差较小,难以保证热水罐中的热水温度达到工艺需求。

11.碳酰氯合成过程为放热反应,因而需要通过添加冷却水避免碳酰氯合成器的温度过高,从而保证光气的合成。经过实际生产表明,碳酰氯合成器工作过程中的冷却水出口的水温仅为80℃左右,难以通入热水罐的加热夹套内对热水罐内的热水进行加热。本发明将

碳酰氯合成器的冷却水出口与热水罐的进水口进行连接,通过将碳酰氯合成器的冷却水出口的水与热水罐内的热水直接混合,从而保证了热水罐中的热水能够达到液氯汽化的工艺需求,而且碳酰氯合成装置的循环冷却水与液氯汽化装置的循环热水对其中的循环水的水质要求相同,将两种水直接混合可以避免水质变差导致的结垢,从而保证设备长久运行。

12.原始工艺中,碳酰氯合成装置的冷却循环水与液氯汽化装置的循环热水在循环过程中均需要密闭运行,避免运行过程中外界杂质进入。将碳酰氯合成器的冷却水出口的冷却水引入热水罐内,与热水罐内的热水直接混合,必然导致液氯汽化装置的循环热水量的增多,当循环热水量增多到一定程度时,在循环水密闭运行的条件下,运行压力升高,工艺运行的安全性能下降。本发明进一步地,碳酰氯合成装置包括循环冷却水储槽,热水罐的热水出口同时连接液氯汽化器的热水进口和循环冷却水储槽的冷却水进口。当热水罐内的热水过高时,热水罐内的热水进入循环冷却水储槽,避免工艺运行的安全性能下降。

13.另外,由于热水罐内热水的水量是动态变化的,为了保证热水罐内的水热能够满足工艺需求,因而从碳酰氯合成器的冷却水出口进入至热水罐内的冷却水的水量需要进行调节。然而碳酰氯合成器的冷却水出口排出的冷却水的水量基本不变的,为了保证对冷却水出口排出的冷却水进行处理,更进一步地,碳酰氯合成装置包括冷却器,碳酰氯合成器的冷却水出口同时连接热水罐的进水口和冷却器的进口,冷却器的出口连接循环冷却水储槽。通过冷却器的设置能够避免热水罐无法完全处理碳酰氯合成器的冷却水出口排出的冷却水,导致冷却水积压,从而避免系统运行的停车。

14.另一方面,一种pc生产过程中利用余热降耗的方法,提供上述系统;

15.碳酰氯合成器排出的冷却水与热水罐内的热水直接混合,使热水罐内的热水达到工艺标准,将热水罐内达到工艺标准的热水输送至液氯汽化器将液氯加热汽化形成氯气。

16.本发明的有益效果为:

17.本发明采用碳酰氯合成装置中的密闭循环冷却水完全代替液氯汽化装置内的低压蒸汽,能够使两套装置同时正常运行,节省蒸汽的使用,经过实际运行,本发明的设置每年可节约蒸汽36000吨,每年可节约成本560万元。

18.在碳酰氯合成方面,本发明利用液氯汽化后的热水对碳酰氯合成的冷却水进行冷却,减少了碳酰氯合成装置中冷却器的进水量,降低了酰氯合成装置中冷却器的负荷,从而降低碳酰氯合成装置冷却器的冷量消耗,从而降低碳酰氯合成装置冷却器的能量消耗。

19.综上,本发明提出的技术方案不仅能够省略液氯汽化中的低压蒸汽的消耗,而且能够降低碳酰氯合成中冷量消耗,大大降低了pc生产过程中的能耗。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

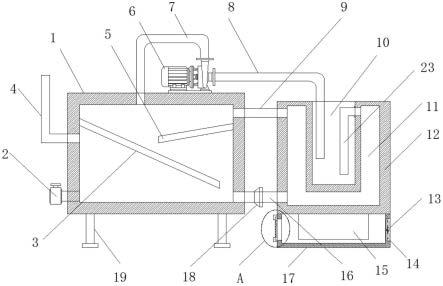

21.图1为本发明改进前的系统结构示意图;

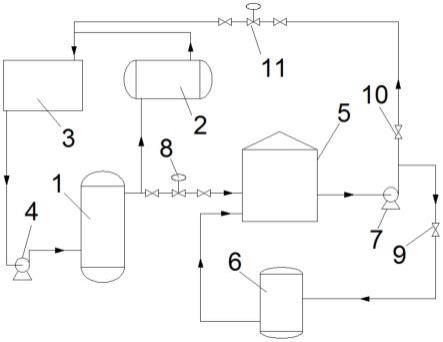

22.图2为本发明实施例中pc生产过程中利用余热降耗的系统的结构示意图;

23.其中,1、碳酰氯合成器,2、冷却器,3、循环冷却水槽,4、冷却水泵,5、热水罐,6、液氯汽化器,7、热水泵,8、冷却水调节阀,9、进液氯汽化器阀,10、热水泵出口阀门,11、热水调节阀。

具体实施方式

24.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

25.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

26.鉴于现有液氯汽化消耗的低压蒸汽量较多的问题,本发明提出了一种pc生产过程中利用余热降耗的系统及方法。

27.本发明的一种典型实施方式,提供了一种pc生产过程中利用余热降耗的系统,包括:

28.碳酰氯合成装置,包括碳酰氯合成器,用于将氯气与co合成碳酰氯;

29.液氯汽化装置,由热水罐和液氯汽化器组成,热水罐中的热水对液氯汽化器内的液氯进行加热汽化;

30.碳酰氯合成器的冷却水出口连接热水罐的进水口。

31.本发明将碳酰氯合成器的冷却水出口与热水罐的进水口进行连接,通过将碳酰氯合成器的冷却水出口的水与热水罐内的热水直接混合,从而保证了热水罐中的热水能够达到液氯汽化的工艺需求,而且碳酰氯合成装置的循环冷却水与液氯汽化装置的循环热水对其中的循环水的水质要求相同,将两种水直接混合可以避免水质变差导致的结垢,从而保证设备长久运行。

32.该实施方式的一些实施例中,碳酰氯合成装置包括循环冷却水储槽,热水罐的热水出口同时连接液氯汽化器的热水进口和循环冷却水储槽的冷却水进口。该设置能够将热水罐内的热水引入至循环冷却水储槽,避免热水罐内的热水过多导致工艺运行的安全性能下降的问题。

33.在一种或多种实施例中,碳酰氯合成装置包括冷却器,碳酰氯合成器的冷却水出口同时连接热水罐的进水口和冷却器的进口,冷却器的出口连接循环冷却水储槽。该设置能够避免热水罐无法完全处理碳酰氯合成器的冷却水出口排出的冷却水,导致冷却水积压,从而避免系统运行的停车。

34.在一种或多种实施例中,碳酰氯合成装置包括冷却水泵,循环冷却水储槽的冷却水出口连接冷却水泵的进口,冷却水泵的出口连接碳酰氯合成器的冷却水进口。通过冷却水泵为冷却水的输送提供动力。

35.该实施方式的一些实施例中,热水罐的热水出口设置热水泵。为热水罐内热水提供动力。

36.本发明的另一种实施方式,提供了一种pc生产过程中利用余热降耗的方法,提供上述系统;

37.碳酰氯合成器排出的冷却水与热水罐内的热水直接混合,使热水罐内的热水达到工艺标准,将热水罐内达到工艺标准的热水输送至液氯汽化器将液氯加热汽化形成氯气。

38.该实施方式的一些实施例中,热水罐的液位为热水罐高度的30~85%。当液位低

于30%时,不能满足液氯汽化的需求。当液位高于85%时,容易导致工艺运行的安全性能下降。

39.在一种或多种实施例中,热水罐的液位高于热水罐高度的85%时,将热水罐内的热水抽出至碳酰氯合成装置的循环冷却水储槽。

40.在一种或多种实施例中,将热水罐内的热水抽出至碳酰氯合成装置的循环冷却水储槽时,控制热水罐的液位不低于热水罐高度的30%。

41.该实施方式的一些实施例中,热水罐内的热水温度为55~65℃。能够保证pc生产工艺的正常进行。

42.该实施方式的一些实施例中,碳酰氯合成器的冷却水出口的冷却水温度为73~85℃。能够更好的对热水罐内的热水进行加热。

43.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

44.原系统中,如图1所示,包括碳酰氯合成装置和液氯汽化装置。

45.碳酰氯合成装置由碳酰氯合成器1、冷却器2、循环冷却水槽3和冷却水泵4组成。冷却水泵4将循环冷却水槽3内的冷却水输送至碳酰氯合成器1,对碳酰氯合成器1进行冷却控温,再进入冷却器2进行冷却,然后进入循环冷却水槽3,形成冷却水循环。

46.液氯汽化装置由热水罐5、液氯汽化器6和热水泵7组成。热水罐5设置加热夹套,通过0.2mpa的低压蒸汽对热水罐5内的热水进行加热,热水泵7将热水罐5内的热水输送至液氯汽化器6对液氯进行汽化,然后回至热水罐5,形成热水循环。

47.实施例

48.对原系统中的管线进行改进:将对碳酰氯反应器1降温后的高温密闭循环冷却水管线甩头,引至液氯汽化器热水系统内供液氯汽化使用。碳酰氯反应器1和热水罐2之间的连接管线上设置有冷却水调节阀8。热水泵7和液氯汽化器6之间的连接管线上设置有进液氯汽化器阀9。热水泵7和循环冷却水槽3之间的连接管线上设置有热水泵出口阀门10和热水调节阀11,改进后的系统如图2所示。

49.改进后,将低压蒸汽改为碳酰氯合成器1的冷却水对热水罐5加热的方法,如下:

50.(1)缓慢打开热水罐5前冷却水调节阀8。

51.(2)引密闭循环冷却水进热水罐5。

52.(3)打开蒸汽冷凝水进除氧塔的手阀。

53.(4)通过密闭循环冷却水流量控制热水罐5热水温度在指标范围内(55~65℃)。

54.(5)缓慢关闭蒸汽调节阀,逐渐退出蒸汽。

55.(6)当热水罐液位出现上涨超过热水罐高度85%时,缓慢打开热水泵出口阀门10和热水调节阀11,控制热水罐液位在指标范围内。

56.利用反应余热代替蒸汽维持热水罐水温的方法,步骤如下:

57.将循环冷却水槽3中的密闭循环冷却水通过冷却水泵4输送至碳酰氯反应器1的夹套内,吸收碳酰氯合成反应产生的热量。

58.将吸收碳酰氯合成反应产生的热量的高温密闭循环冷却水输送至热水罐5内,维持热水罐内的热水温度至55~65℃。

59.将温度为55~65℃的热水通过热水泵7输送至液氯汽化器6,为液氯汽化提供热

量。

60.将液氯汽化后的热水收集回热水罐5内补水。

61.当热水罐液位出现上涨超过热水罐高度85%时,将热水罐内循环水输送至循环冷却水槽中,维持热水罐液位为热水罐高度30~85%。

62.目前改进后的系统已投运,根据当前运行情况,密闭循环冷却水可完全替代低压蒸汽使用。投运后,可满足液氯汽化工序正常运行,每年可节约蒸汽36000吨,每年可节约成本560万元。

63.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。