1.本发明涉及浮选分离技术领域,尤其是涉及一种铜钼铅矿浮选絮凝剂及其制备方法和絮凝浮选方法。

背景技术:

2.钼,因其具有强度高、刚性大、熔点高、高导率、耐腐蚀、和线膨胀系数较大等特点,被广泛应用于各个行业。随着科学技术的进一步发展,工业对于钼金属的需求量呈现增长的趋势。钼主要以金属硫化物(mos2)的形式存在于斑岩型钼矿床中或共生在斑岩型铜矿床中,少量存在于砂卡岩型和石英脉型矿床中。

3.目前,随着社会对于钼需求量的不断增加,钼矿资源开采力度和深度也相应加大。钼矿资源中的富矿越来越少,贫、细、杂和难处理矿石逐渐增多,同时很多黄铜矿、方铅矿以及铜钼分离选厂的精选尾矿中的大量微细粒辉钼矿,因为粒度细,且与大量脉石、滑石等矿物分离困难而难以对钼资源进行有效回收利用而损失,造成了严重的资源浪费。现有的微细粒辉钼矿浮选普遍存在如下问题:(1)微细粒级矿物质量小、动量低,导致与气泡的碰撞粘附概率小,使其浮选速率与回收率低,并由此引起细粒混杂而降低精矿品位;(2)微细粒级矿物比表面积大,对药剂的非选择性吸附严重,导致药剂消耗量大,降低精矿品位;(3)表面能大,致使氧化速率高,细粒矿可浮性降低,(4)细粒矿物溶解度大,溶解组分干扰浮选过程;(5)辉钼矿细磨使得层状结构被破坏;其颗粒表面能提高,疏水性变差、导致可浮性急剧变差。

4.综上所述,对传统贫、细、杂与脉石等矿物复杂多项连生或者浮选尾矿中矿物粒度特别细的环境中,目前传统的浮选方法很难高效分离辉钼矿和脉石等矿物。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种铜钼铅矿浮选絮凝剂,该絮凝剂对微细粒的铜钼铅矿具有较强的絮凝作用,特别是在合适的浮选环境下对辉钼矿、方铅矿有较强的絮凝作用,从而提高相应有价金属的可浮性,而对脉石等矿物的絮凝效果则较弱,因而可选择性的絮凝微细粒的铜钼铅矿,有利于将微细粒的铜钼铅矿与脉石、滑石等其他矿物分离。

7.本发明的第二目的在于提供如上所述的铜钼铅矿浮选絮凝剂的制备方法,该方法操作简单,适合大规模工业化生产。

8.本发明的第三目的在于提供一种絮凝浮选方法,该方法采用上述铜钼铅矿浮选絮凝剂,可用于浮选浓度低、粒度细和泥化严重的铜钼铅矿及其浮选尾矿中的铜钼铅矿的絮凝浮选富集,在浮选前预先选择性的絮凝铜钼铅矿,铜钼铅矿的可浮性大幅度提高,而较少影响脉石矿物的可浮性,有利于提高铜钼铅矿的综合回收率。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.本发明提供了一种铜钼铅矿浮选絮凝剂,包括聚氧化乙烯和聚丙烯酸钠,所述聚

氧化乙烯和所述聚丙烯酸钠的质量比为1~15:1。

11.本发明还提供了如上所述的铜钼铅矿浮选絮凝剂的制备方法,将各组分混均。

12.本发明还提供了一种絮凝浮选方法,向矿浆中加入如上所述的铜钼铅矿浮选絮凝剂。

13.与现有技术相比,本发明的有益效果为:

14.(1)本发明提供了一种铜钼铅矿浮选絮凝剂,该絮凝剂可以用于浓度低、粒度细和泥化严重的铜钼铅矿的浮选中,解决了现有技术中微细粒的铜钼铅矿难以回收的问题。

15.(2)本发明的铜钼铅矿浮选絮凝剂,对微细粒的铜钼铅矿具有良好的絮凝作用,可选择性的絮凝微细粒的铜钼铅矿,提高铜钼铅矿的可浮性,而不影响或较少影响脉石、滑石等其他矿物颗粒的可浮性,对其不具有或具有较弱的絮凝作用;从而实现选择性团聚,有利于将微细粒的铜钼铅矿与其他矿物的分离,大幅度增加了铜钼铅矿的可选性和回收率。

16.(3)本发明的铜钼铅矿浮选絮凝剂尤其对辉钼矿具有较强的絮凝作用,能够大幅度提高辉钼矿的可浮性,对于微细粒辉钼矿与其他矿物的分离具有更加优异的效果。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

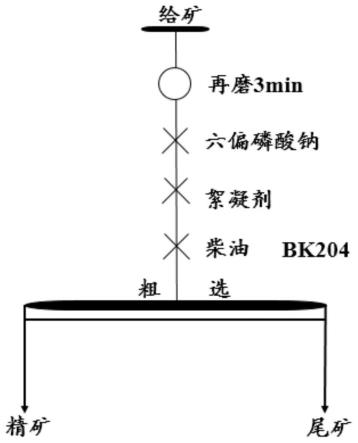

18.图1为本发明采用实施例1的铜钼铅矿浮选絮凝剂进行絮凝浮选的流程图。

19.图2为本发明采用对比例1的絮凝剂进行絮凝浮选的流程图。

具体实施方式

20.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

21.下面对本发明实施例的一种铜钼铅矿浮选絮凝剂及其制备方法和絮凝浮选方法进行具体说明。

22.在本发明的一些实施方式中提供了一种铜钼铅矿浮选絮凝剂,包括聚氧化乙烯和聚丙烯酸钠,聚氧化乙烯和聚丙烯酸钠的质量比为1~15:1。

23.本发明的铜钼铅矿浮选絮凝剂,包括聚氧化乙烯和聚丙烯酸钠,聚氧化乙烯和聚丙烯酸钠通过科学的配比,使得两种组分相互配合;聚氧化乙烯作为疏水性絮凝剂,在少量聚丙烯酸钠的协同作用下,可增大铜钼铅矿的可浮性,而不影响或较少影响脉石、滑石等其他矿物的可浮性,实现选择性团聚,从而使得该絮凝剂对铜钼铅矿具有良好的絮凝作用,而对其他矿物没有或具有较弱的絮凝作用,从而有利于将铜钼铅矿与其他矿物进行分离。

24.本发明的铜钼铅矿浮选絮凝剂,可用于浓度低、粒度细和泥化严重的铜钼铅矿,可

选择性的絮凝微细粒的铜钼铅矿,解决了微细粒的铜钼铅矿难以回收利用的问题;尤其对微细粒的辉钼矿,该铜钼铅矿浮选絮凝剂具有更加优异的絮凝作用,可将微细粒辉钼矿与其他矿物进行分离,其回收率可达到80%以上。

25.为了得到更加优异的效果,对聚氧化乙烯和聚丙烯酸钠的配比关系进行优化。在本发明的一些实施方式中,聚氧化乙烯和聚丙烯酸钠的质量比为5~7:1;典型但非限制性的,例如,聚氧化乙烯和聚丙烯酸钠的质量比为5:1、5.5:1、6:1、6.5:1或者7:1等等。

26.在本发明的一些实施方式中,聚氧化乙烯的重均分子量≥50000;优选地,聚氧化乙烯的重均分子量为50000~8000000;更优选地,聚氧化乙烯的重均分子量为250000~8000000。

27.在本发明的一些实施方式中,浮选絮凝剂为液体制剂。

28.在本发明的一些实施方式中,液体制剂中,浮选絮凝剂的浓度为0.5~1.5g/l;典型但非限制性的,例如,浮选絮凝剂的浓度为0.5g/l、0.6g/l、0.7g/l、0.8g/l、0.9g/l、1.0g/l、1.1g/l、1.2g/l、1.3g/l、1.4g/l或者1.5g/l等等。

29.在本发明的一些实施方式中还提供了上述铜钼铅矿浮选絮凝剂的制备方法,将各组分混均。

30.在本发明的一些实施方式中,铜钼铅矿浮选絮凝剂的制备方法,包括如下步骤:

31.将聚氧化乙烯的水溶液与聚丙烯酸钠的水溶液混合均匀,得到铜钼铅矿浮选絮凝剂。

32.在本发明的一些实施方式中,铜钼铅矿浮选絮凝剂为粘稠的无色透明的溶液。

33.在本发明的一些实施方式中,聚丙烯酸钠的制备方法,包括如下步骤:

34.(a)向恒温水浴锅内依次加入正十二硫醇、丙烯酸、异丙醇和蒸馏水,搅拌均匀后缓慢滴加过硫酸铵水溶液,反应结束后,冷却至室温,得到含有聚丙烯酸的反应液;

35.(b)向上述含有聚丙烯酸的反应液中加入氢氧化钠至反应液的ph为7~8,将中和后的反应液减压蒸馏提纯后,得到聚丙烯酸钠。

36.在本发明的一些实施方式中,丙烯酸和正十二硫醇的摩尔比为25:1。

37.在本发明的一些实施方式中,丙烯酸和异丙醇的摩尔比为1:1。

38.在本发明的一些实施方式中,丙烯酸和过硫酸铵的摩尔比为25:1。

39.在本发明的一些实施方式中,步骤(a)中,反应的温度为80~90℃;优选地,反应的温度为85℃。

40.在本发明的一些实施方式中,步骤(a)中,反应的时间为1.5~6h;优选地,反应的时间为3h。

41.本发明的实施例中的聚丙烯酸钠均是通过上述聚丙烯酸钠的制备方法制备得到的。

42.在本发明的一些实施方式中还提供了一种絮凝浮选方法,向矿浆中加入上述铜钼铅矿浮选絮凝剂。

43.在本发明的一些实施方式中,矿浆的ph为7.5~10.5。

44.在本发明的一些实施方式中,矿浆中,矿物的含量为5wt%~20wt%;矿物中,粒度≤600目的矿物颗粒的含量为35wt%~70wt%。

45.在本发明的一些具体的实施方式中,矿浆中,矿物的含量为5wt%~15wt%;矿物

中,粒度≤600目的矿物颗粒的含量为60wt%~70wt%;优选地,矿浆中,矿物的含量为8wt%~10wt%;更优选地,矿物中,粒度≤600目的矿物颗粒的含量为63wt%~67wt%。

46.本发明的铜钼铅矿浮选絮凝剂,不仅适用于颗粒较大的铜钼铅矿的絮凝浮选,而且适用于微细粒的铜钼铅矿的絮凝浮选。

47.在本发明的一些实施方式中,矿物包括硫化铜钼铅矿;优选地,矿物包括方铅矿、辉钼矿和黄铜矿中的一种或多种。

48.在本发明的一些实施方式中,矿浆中,钼的含量为0.1wt%~5wt%,铜的含量为0.1wt%~20wt%。

49.在本发明的一些实施方式中,以固体含量计,铜钼铅矿浮选絮凝剂与矿物的质量比为0.00001~0.00005:1。

50.本发明在上述的浮选条件下,仅加入少量的铜钼铅矿浮选絮凝剂,就可以对微细粒的铜钼铅矿达到良好的絮凝效果,从而实现微细粒的铜钼铅矿的浮选回收。

51.在本发明的一些实施方式中,絮凝浮选方法,包括如下步骤:

52.(a)调节矿浆的ph至7.5~10.5;

53.(b)向调节ph后的矿浆中依次加入分散剂、铜钼铅矿浮选絮凝剂、抑制剂、捕收剂和起泡剂中的至少三种并混匀;

54.(c)将混匀后的矿浆进行浮选,得到精矿和尾矿。

55.在本发明的一些实施方式中,步骤(b)中,向调节ph后的矿浆中依次加入分散剂、铜钼铅矿浮选絮凝剂、捕收剂和起泡剂混匀;或者,向调节ph后的矿浆中依次加入分散剂、铜钼铅矿浮选絮凝剂、抑制剂、捕收剂和起泡剂混匀。

56.在本发明的一些实施方式中,给矿的质量即为矿浆中矿物的质量。

57.在本发明的一些实施方式中,分散剂包括六偏磷酸钠、水玻璃和木质素磺酸钠中的一种或多种;优选地,分散剂为六偏磷酸钠。

58.在本发明的一些实施方式中,分散剂相对于给矿的用量为350g/t~3000g/t。

59.在本发明的一些实施方式中,以固体含量计,铜钼铅矿浮选絮凝剂相对于给矿的用量为10g/t~50g/t。

60.在本发明的一些实施方式中,抑制剂包括硫化钠、bk511和巯基乙酸钠中的一种或多种。

61.在本发明的一些实施方式中,抑制剂相对于给矿的用量为0-1500g/t;由于某些矿物的回收率可能受到抑制剂的负面影响,因此,抑制剂可根据实际的浮选情况选择添加或者不添加。

62.在本发明的一些实施方式中,捕收剂包括柴油、混合烃油和ap中的一种或多种;优选地,捕收剂包括柴油。其中,ap可购买于矿冶科技集团有限公司。

63.在本发明的一些实施方式中,捕收剂相对于给矿的用量为200g/t~600g/t。

64.在本发明的一些实施方式中,起泡剂包括bk204、bk201和松醇油中的一种或多种;优选地,起泡剂包括bk204。

65.在本发明的一些实施方式中,起泡剂相对于给矿的用量为10g/t~80g/t。

66.在本发明的一些实施方式中,步骤(b)中,向调节ph后的矿浆中加入分散剂搅拌2~5min,再加入铜钼铅矿浮选絮凝剂搅拌5~10min,然后依次加入抑制剂和/或捕收剂、起

泡剂混匀。

67.在本发明的一些实施方式中,抑制剂、捕收剂和起泡剂加入的时间间隔为2~5min。

68.以下结合实施例对本发明的特征和性能作进一步的详细描述。

69.实施例1

70.本实施例提供的铜钼铅矿浮选絮凝剂为浓度为1g/l的液体制剂,液体制剂的有效成分为聚氧化乙烯和聚丙烯酸钠;聚氧化乙烯和聚丙烯酸钠质量比为7:1,聚氧化乙烯的重均分子量为250000。

71.本实例提供的铜钼铅矿浮选絮凝剂的制备方法,包括如下步骤:

72.将1g/l的聚氧化乙烯的水溶液与1g/l的聚丙烯酸的水溶液以质量比7:1的配比混匀,得到浓度为1g/l的液体制剂。

73.实施例2

74.本实施例提供的铜钼铅矿浮选絮凝剂为浓度为1g/l的液体制剂,液体制剂的有效成分为聚氧化乙烯和聚丙烯酸钠;聚氧化乙烯和聚丙烯酸钠质量比为5:1,聚氧化乙烯的重均分子量为360000。

75.本实例提供的铜钼铅矿浮选絮凝剂的制备方法,包括如下步骤:

76.将1g/l的聚氧化乙烯的水溶液与1g/l的聚丙烯酸的水溶液以质量比5:1的配比混匀,得到浓度为1g/l的液体制剂。

77.对比例1

78.本对比例提供的絮凝剂为浓度为1g/l的聚氧化乙烯的水溶液。

79.试验例

80.以铜铅分离精选尾矿为给矿,铜铅分离精选尾矿的成分分析结果如表1所示,筛分分析结果如表2所示。

81.表1

[0082][0083]

表2

[0084]

[0085][0086]

以铜铅分离精选尾矿为给矿,在磨机中研磨3min后加水搅拌得到矿浆,调节矿浆的ph至9;加入向调节ph后的矿浆中加入六偏磷酸钠搅拌2min后,加入不同用量的实施例1的铜钼铅矿浮选絮凝剂搅拌5min,再加入柴油搅拌2min,最后加入bk204混匀;将混匀后的矿浆进行一次粗选作业,粗选作业的时间为6min,得到精矿和尾矿。絮凝浮选的流程如图1所示,具体试验结果如表3所示。

[0087]

其中,六偏磷酸钠相对于给矿的用量为500g/t;

[0088]

以固体含量计,实施例1的铜钼铅矿浮选絮凝剂相对于给矿的用量如表3所示;

[0089]

柴油的相对于给矿为300g/t;

[0090]

bk204相对于给矿为40g/t。

[0091]

表3

[0092]

[0093][0094]

从表3可以看出,通过添加本发明实施例1的铜钼铅矿浮选絮凝剂,钼的可浮性大幅度增加,当实施例1的铜钼铅矿浮选絮凝剂的添加量为20g/t时,回收率提高了20%,浮选尾矿中钼的品位从0.61%降至0.27%。

[0095]

以铜铅分离精选尾矿为给矿,在磨机中研磨3min后加水搅拌得到矿浆,调节矿浆的ph至9;加入向调节ph后的矿浆中加入六偏磷酸钠搅拌2min后,加入不同用量的实施例2的铜钼铅矿浮选絮凝剂搅拌5min,再加入柴油搅拌2min,最后加入bk204混匀;将混匀后的矿浆进行一次粗选作业,粗选作业的时间为6min,得到精矿和尾矿。具体试验结果如表3所示。

[0096]

其中,六偏磷酸钠相对于给矿的用量为1000g/t;

[0097]

以固体含量计,实施例2的铜钼铅矿浮选絮凝剂相对于给矿的用量如表4所示;

[0098]

柴油相对于给矿的用量为300g/t;

[0099]

bk204相对于给矿的用量为40g/t。

[0100]

表4

[0101]

[0102][0103]

从表4可以看出,采用实施例2的铜钼铅矿浮选絮凝剂,并适当增加分散剂六偏磷酸钠的用量,实施例2的铜钼铅矿浮选絮凝剂在较低用量(10g/t)条件下,钼的回收率可达86.87%。

[0104]

以铜铅分离精选尾矿为给矿,在磨机中研磨3min后加水搅拌得到矿浆,调节矿浆的ph至9;加入向调节ph后的矿浆中加入六偏磷酸钠搅拌2min后,加入不同用量的对比例1的絮凝剂搅拌5min,再加入ap和bk204混匀;将混匀后的矿浆进行一次粗选作业,得到粗精矿和尾矿;再向得到的粗精矿中加入bk511搅拌2min,再加入柴油搅拌2min得到精矿和中矿。絮凝浮选的流程如图2所示,具体试验结果如表5所示。

[0105]

其中,六偏磷酸钠相对于给矿的用量为500g/t;

[0106]

以固体含量计,对比例1的絮凝剂相对于给矿的用量如表5所示;

[0107]

ap相对于给矿的用量为300g/t;

[0108]

bk204相对于给矿的用量为40g/t;

[0109]

bk511相对于给矿的用量为1000g/t;

[0110]

柴油相对于给矿的用量为150g/t。

[0111]

表5

[0112][0113]

从表5可以看出,随着絮凝剂用量的增加,钼的回收率有所增加,精矿和中矿的回收率之和从74%左右提升至80%左右,比表3中不加絮凝剂的对照组(回收率为66%左右)有所提升,但是低于采用实施例1和实施例2的铜钼铅矿浮选絮凝剂的效果,且需要更高用量的絮凝剂。

[0114]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。