1.本发明涉及电缆生产技术领域,具体涉及一种复合型高阻燃电缆及其制备工艺。

背景技术:

2.电缆通常是由几根或几组导线绞合而成的类似绳索的线缆,且往往具备具有内通电、外绝缘的特征。现有的复合型电缆的阻燃以及绝缘效果均不理想,同时在加工过程中绝缘阻燃层在输送的同时不方便进行外周面打磨以及清理,同时需要设计不同大小的切割刀片满足不同绝缘阻燃层的切割,绝缘阻燃层加工过程中需要设置占地空间大的冷却水槽进行冷却,整个设备占地空间大,同时对冷却水需求量大。

技术实现要素:

3.本发明的目的在于提供一种复合型高阻燃电缆及其制备工艺,解决以下技术问题:(1)解决现有技术中复合型高阻燃电缆的绝缘阻燃层的阻燃以及绝缘效果均不理想的技术问题;(2)解决现有技术中复合型高阻燃电缆的绝缘阻燃层在输送的同时不方便进行外周面打磨以及清理,需要设计不同大小的切割刀片满足不同绝缘阻燃层的切割的技术问题;(3)解决现有技术中复合型高阻燃电缆的绝缘阻燃层加工过程中需要设置占地空间大的冷却水槽进行冷却,整个设备占地空间大,同时对冷却水需求量大的技术问题。

4.本发明的目的可以通过以下技术方案实现:

5.一种复合型高阻燃电缆,包括外护套,所述外护套内表面设置有包带层一,所述包带层一内圈设置有四个屏蔽层,所述屏蔽层内表面设置有包带层二,所述包带层二内表面设置有绝缘阻燃层,所述绝缘阻燃层内圈设置有导体,相邻两个屏蔽层之间设置有分线芯;

6.其中,绝缘阻燃层通过下述步骤制备得到:

7.步骤一:按重量份计,称取热塑性聚乙烯120-130份、氯乙酸丙烯酯3-12份、过氧化二异苯丙1-8份、抗氧剂0.5-3份、偏苯三酸三辛酯28-32份,精对苯二甲酸二辛酯14-18份,环氧大豆油5-8份,碳酸钙20-24份,钙锌复合稳定剂7-9份、绝缘阻燃功能母粒2-4份,将热塑性聚乙烯、氯乙酸丙烯酯、过氧化二异苯丙、抗氧剂、碳酸钙、钙锌复合稳定剂加入混合机中搅拌2-4min,而后加入偏苯三酸三辛酯、精对苯二甲酸二辛酯、环氧大豆油搅拌6-12min,得到混合料,将混合料与绝缘阻燃功能母粒加入密炼机中,熔融共混,得到组合物,将组合物加入挤出机中,塑化挤出,得到绝缘阻燃层;

8.步骤二:将绝缘阻燃层从加工室一侧的入管口放入,绝缘阻燃层首先经过套筒,开启调节电机,调节电机输出轴带动第一丝杠,第一丝杠带动两个调节块相向移动,两个调节块带动四个旋转杆旋转,四个旋转杆带动连接座移动,进而两个连接座相向移动,连接座上的打磨辊、清理辊与绝缘阻燃层表面接触,开启驱动电机,驱动电机输出轴带动打磨辊与清理辊转动,开启旋转电机,旋转电机输出轴带动齿轮一转动,齿轮一配合齿盘带动套筒转动,进而打磨辊对绝缘阻燃层外周面进行打磨,清理辊对绝缘阻燃层外周面进行清理,打磨清理后的绝缘阻燃层进入两个皮带输送机之间,开启固定电机,固定电机输出轴带动第二

丝杠转动,第二丝杠带动两个调节套相向移动,进而两个连接臂带动两个皮带输送机相向移动,两个皮带输送机对绝缘阻燃层两侧表面进行夹持,开启升降气缸,升降气缸活塞杆推动升降座,升降座带动切割片对绝缘阻燃层进行切割,而后皮带输送机对绝缘阻燃层水平方向进行输送,蛇形管进入绝缘阻燃层内,开启安装电机,安装电机输出轴带动齿轮二转动,齿轮二啮合带动齿轮三转动,齿轮三带动旋转管转动,旋转管带动蛇形管转动,水泵抽取水箱内的水,并依次通过固定管、旋转管输送至蛇形管内,蛇形管内的水通过表面的出水孔喷出,水喷洒在绝缘阻燃层内表面,绝缘阻燃层冷却后皮带输送机将绝缘阻燃层从冷却机构内移出,换向电机输出轴带动换向座转动,换向座带动皮带输送机旋转90

°

,皮带输送机将绝缘阻燃层从出管口输送出,将包带层二插入屏蔽层内,将绝缘阻燃层插入包带层二内,将导体插入绝缘阻燃层内,将分线芯与屏蔽层插入包带层一内,将包带层一插入外护套内,制备得到复合型高阻燃电缆。

9.进一步的,抗氧剂为抗氧剂1010、抗氧剂1035、抗氧剂300中的一种或几种。

10.进一步的,步骤三熔融共混的温度为95~120℃。

11.进一步的,绝缘阻燃功能母粒通过下述步骤制备得到:用表面增效剂、超分散剂以雾化喷淋方式对纳米红色粉进行表面处理,经干燥处理后得到预处理的纳米红色粉,备用,按重量份计,称取嵌段共聚聚丙烯树脂30-55份,预处理的纳米红色粉1-3份,纳米黄色粉1-3份,润滑剂2-5份,加工助剂2-6份,抗氧剂0.5-2份,光稳定剂1-4份,二氧化钼3-8份,二氧化铬3-8份,经密炼、挤出、造粒制得绝缘阻燃功能母粒,密炼工艺温度为140-165℃,造粒温度为180-195℃,润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂为受阻酚类抗氧剂,光稳定剂为苯并三唑类紫外吸收剂,超分散剂为水溶性高分子分散剂,表面增效剂为钛酸酯。

12.本发明的有益效果:

13.(1)本发明的一种复合型高阻燃电缆及其制备工艺,绝缘阻燃层以过氧化二异丙苯为引发剂,在高温高压下引发交联反应,在聚乙烯材料交联的同时在交联聚乙烯材料的分子链上接枝一定量氯乙酸丙烯酯,有效提高了绝缘阻燃层的耐电性能,同时延长绝缘层的使用寿命,在原料中加入绝缘阻燃功能母粒,进一步的提高绝缘阻燃层绝缘效果,同时保证绝缘阻燃层具有良好的阻燃性,根据gb/t 8802-2001测定,该绝缘阻燃层的维卡软化点为176-188℃。

14.(2)通过开启调节电机,调节电机输出轴带动第一丝杠,第一丝杠带动两个调节块相向移动,两个调节块带动四个旋转杆旋转,四个旋转杆带动连接座移动,进而两个连接座相向移动,连接座上的打磨辊、清理辊与绝缘阻燃层表面接触,开启驱动电机,驱动电机输出轴带动打磨辊与清理辊转动,开启旋转电机,旋转电机输出轴带动齿轮一转动,齿轮一配合齿盘带动套筒转动,进而打磨辊对绝缘阻燃层外周面进行打磨,清理辊对绝缘阻燃层外周面进行清理,打磨清理后的绝缘阻燃层进入两个皮带输送机之间,切割打磨机构上的打磨辊与清理辊的设置,可以满足对不同直径的绝缘阻燃层外表面打磨与清理,整个打磨与清理过程无需操作绝缘阻燃层旋转即可完成,在打磨与清理后可以带动切割片环形转动,对不同直径的绝缘阻燃层进行切割,同时两组打磨辊与清理辊的配合可以提高绝缘阻燃层的打磨与清理效率;

15.(3)通过开启固定电机,固定电机输出轴带动第二丝杠转动,第二丝杠带动两个调

节套相向移动,进而两个连接臂带动两个皮带输送机相向移动,两个皮带输送机对绝缘阻燃层两侧表面进行夹持,开启升降气缸,升降气缸活塞杆推动升降座,升降座带动切割片对绝缘阻燃层进行切割,而后皮带输送机对绝缘阻燃层水平方向进行输送,蛇形管进入绝缘阻燃层内,开启安装电机,安装电机输出轴带动齿轮二转动,齿轮二啮合带动齿轮三转动,齿轮三带动旋转管转动,旋转管带动蛇形管转动,水泵抽取水箱内的水,并依次通过固定管、旋转管输送至蛇形管内,蛇形管内的水通过表面的出水孔喷出,水喷洒在绝缘阻燃层内表面,绝缘阻燃层冷却后皮带输送机将绝缘阻燃层从冷却机构内移出,换向电机输出轴带动换向座转动,换向座带动皮带输送机旋转90

°

,皮带输送机将绝缘阻燃层从出管口输送出,冷却机构上可旋转的蛇形管可以将水均匀的喷洒在绝缘阻燃层内表面,无需再将绝缘阻燃层浸入冷却水中进行冷却,不再需要设置占地空间大的冷却水槽即可完成高效冷却,换向输送机构的设置满足绝缘阻燃层的水平以及竖直方向输送,两个皮带输送机之间的间距调节可以满足对不同外径的绝缘阻燃层的输送。

附图说明

16.下面结合附图对本发明作进一步的说明。

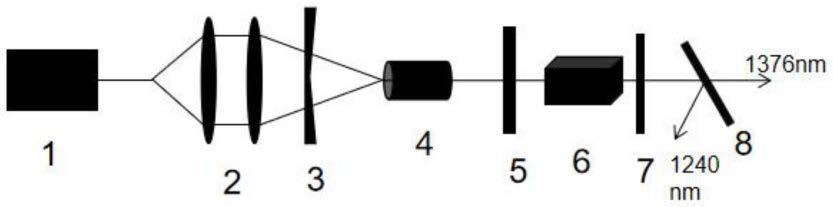

17.图1是本发明的一种复合型高阻燃电缆结构示意图;

18.图2是本发明加工设备的结构示意图;

19.图3是本发明加工设备的内部结构图;

20.图4是本发明切割打磨机构的结构示意图;

21.图5是本发明套筒的剖视图;

22.图6是本发明连接座的结构示意图;

23.图7是本发明换向输送机构的结构示意图;

24.图8是本发明冷却机构的结构示意图。

25.图中:1、外护套;2、包带层一;3、屏蔽层;4、包带层二;5、绝缘阻燃层;6、导体;7、分线芯;100、加工室;110、入管口;120、出管口;130、支撑柱;200、切割打磨机构;210、套筒;211、固定片;212、第一丝杠;213、调节块;214、旋转杆;215、连接座;216、调节电机;220、打磨辊;221、清理辊;222、驱动电机;223、升降气缸;224、升降座;225、切割片;230、套环;231、旋转轮;232、轮座;233、齿盘;234、齿轮一;235、旋转电机;300、换向输送机构;310、固定壳;311、固定电机;312、第二丝杠;313、调节套;320、连接臂;321、换向电机;322、换向座;323、皮带输送机;400、冷却机构;410、水箱;420、水泵;421、固定管;422、旋转管;423、齿轮二;424、齿轮三;425、安装电机;426、蛇形管;430、分隔板。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.请参阅图1-8所示

28.实施例1

29.绝缘阻燃层5通过下述步骤制备得到:

30.步骤一:按重量份计,称取热塑性聚乙烯120份、氯乙酸丙烯酯3份、过氧化二异苯丙1份、抗氧剂0.5份、偏苯三酸三辛酯28份,精对苯二甲酸二辛酯14份,环氧大豆油5份,碳酸钙20份,钙锌复合稳定剂7份、绝缘阻燃功能母粒2份,将热塑性聚乙烯、氯乙酸丙烯酯、过氧化二异苯丙、抗氧剂、碳酸钙、钙锌复合稳定剂加入混合机中搅拌2min,而后加入偏苯三酸三辛酯、精对苯二甲酸二辛酯、环氧大豆油搅拌6min,得到混合料,将混合料与绝缘阻燃功能母粒加入密炼机中,熔融共混,得到组合物,将组合物加入挤出机中,塑化挤出,得到绝缘阻燃层5;

31.步骤二:将绝缘阻燃层5从加工室100一侧的入管口110放入,绝缘阻燃层5首先经过套筒210,开启调节电机216,调节电机216输出轴带动第一丝杠212,第一丝杠212带动两个调节块213相向移动,两个调节块213带动四个旋转杆214旋转,四个旋转杆214带动连接座215移动,进而两个连接座215相向移动,连接座215上的打磨辊220、清理辊221与绝缘阻燃层5表面接触,开启驱动电机222,驱动电机222输出轴带动打磨辊220与清理辊221转动,开启旋转电机235,旋转电机235输出轴带动齿轮一234转动,齿轮一234配合齿盘233带动套筒210转动,进而打磨辊220对绝缘阻燃层5外周面进行打磨,清理辊221对绝缘阻燃层5外周面进行清理,打磨清理后的绝缘阻燃层5进入两个皮带输送机323之间,开启固定电机311,固定电机311输出轴带动第二丝杠312转动,第二丝杠312带动两个调节套313相向移动,进而两个连接臂320带动两个皮带输送机323相向移动,两个皮带输送机323对绝缘阻燃层5两侧表面进行夹持,开启升降气缸223,升降气缸223活塞杆推动升降座224,升降座224带动切割片225对绝缘阻燃层5进行切割,而后皮带输送机323对绝缘阻燃层5水平方向进行输送,蛇形管426进入绝缘阻燃层5内,开启安装电机425,安装电机425输出轴带动齿轮二423转动,齿轮二423啮合带动齿轮三424转动,齿轮三424带动旋转管422转动,旋转管422带动蛇形管426转动,水泵420抽取水箱410内的水,并依次通过固定管421、旋转管422输送至蛇形管426内,蛇形管426内的水通过表面的出水孔喷出,水喷洒在绝缘阻燃层5内表面,绝缘阻燃层5冷却后皮带输送机323将绝缘阻燃层5从冷却机构400内移出,换向电机321输出轴带动换向座322转动,换向座322带动皮带输送机323旋转90

°

,皮带输送机323将绝缘阻燃层5从出管口120输送出,将包带层二4插入屏蔽层3内,将绝缘阻燃层5插入包带层二4内,将导体6插入绝缘阻燃层5内,将分线芯7与屏蔽层3插入包带层一2内,将包带层一2插入外护套1内,制备得到复合型高阻燃电缆。

32.具体的,抗氧剂为抗氧剂1010。步骤三熔融共混的温度为95℃。绝缘阻燃功能母粒通过下述步骤制备得到:用表面增效剂、超分散剂以雾化喷淋方式对纳米红色粉进行表面处理,经干燥处理后得到预处理的纳米红色粉,备用,按重量份计,称取嵌段共聚聚丙烯树脂30份,预处理的纳米红色粉1份,纳米黄色粉1份,润滑剂2份,加工助剂2份,抗氧剂0.5份,光稳定剂1份,二氧化钼3份,二氧化铬3份,经密炼、挤出、造粒制得绝缘阻燃功能母粒,密炼工艺温度为140℃,造粒温度为180℃,润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂为受阻酚类抗氧剂,光稳定剂为苯并三唑类紫外吸收剂,超分散剂为水溶性高分子分散剂,表面增效剂为钛酸酯。

33.实施例1的绝缘阻燃层5的维卡软化点为176℃。

34.实施例2

35.绝缘阻燃层5通过下述步骤制备得到:

36.步骤一:按重量份计,称取热塑性聚乙烯130份、氯乙酸丙烯酯12份、过氧化二异苯丙8份、抗氧剂3份、偏苯三酸三辛酯32份,精对苯二甲酸二辛酯18份,环氧大豆油8份,碳酸钙24份,钙锌复合稳定剂9份、绝缘阻燃功能母粒4份,将热塑性聚乙烯、氯乙酸丙烯酯、过氧化二异苯丙、抗氧剂、碳酸钙、钙锌复合稳定剂加入混合机中搅拌4min,而后加入偏苯三酸三辛酯、精对苯二甲酸二辛酯、环氧大豆油搅拌12min,得到混合料,将混合料与绝缘阻燃功能母粒加入密炼机中,熔融共混,得到组合物,将组合物加入挤出机中,塑化挤出,得到绝缘阻燃层5;

37.步骤二与实施例1相同。

38.具体的,抗氧剂为抗氧剂抗氧剂300。步骤三熔融共混的温度为120℃。绝缘阻燃功能母粒通过下述步骤制备得到:用表面增效剂、超分散剂以雾化喷淋方式对纳米红色粉进行表面处理,经干燥处理后得到预处理的纳米红色粉,备用,按重量份计,称取嵌段共聚聚丙烯树脂55份,预处理的纳米红色粉3份,纳米黄色粉3份,润滑剂5份,加工助剂6份,抗氧剂2份,光稳定剂4份,二氧化钼8份,二氧化铬8份,经密炼、挤出、造粒制得绝缘阻燃功能母粒,密炼工艺温度为165℃,造粒温度为195℃,润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂为受阻酚类抗氧剂,光稳定剂为苯并三唑类紫外吸收剂,超分散剂为水溶性高分子分散剂,表面增效剂为钛酸酯。

39.实施例2的绝缘阻燃层5的维卡软化点为188℃。

40.加工设备包括加工室100,加工室100一侧开设有入管口110,加工室100底部开设有出管口120,加工室100底部四处拐角位置均安装有支撑柱130,加工室100内腔设置有切割打磨机构200,切割打磨机构200一侧设置有换向输送机构300,换向输送机构300一侧设置有冷却机构400。

41.切割打磨机构200设置于入管口110一侧,切割打磨机构200包括套筒210,套筒210两侧内壁对称安装有四个固定片211,相邻两个固定片211之间转动安装有第一丝杠212,第一丝杠212两端螺纹面沿中部呈对称设置,第一丝杠212两端螺纹连接两个调节块213,调节块213上转动安装有两个旋转杆214,四个旋转杆214均转动连接连接座215,第一丝杠212一侧设置有调节电机216,调节电机216输出轴连接第一丝杠212,连接座215上转动安装有打磨辊220、清理辊221,打磨辊220与清理辊221同轴连接,连接座215上安装有驱动电机222,驱动电机222输出轴连接打磨辊220,连接座215上安装有升降气缸223,升降气缸223活塞杆端部安装有升降座224,升降座224上安装有切割片225,套筒210上安装有两个套环230,套环230靠近下方两侧位置设置有两个旋转轮231,旋转轮231转动安装于轮座232上,旋转轮231与套环230相接触,套筒210上安装有齿盘233,齿盘233设置于两个套环230之间,齿盘233啮合连接齿轮一234,齿轮一234安装于旋转电机235输出轴,旋转电机235安装于加工室100底部内壁,切割打磨机构200上的打磨辊220与清理辊221的设置,可以满足对不同直径的绝缘阻燃层5外表面打磨与清理,整个打磨与清理过程无需操作绝缘阻燃层5旋转即可完成,在打磨与清理后可以带动切割片225环形转动,对不同直径的绝缘阻燃层5进行切割,同时两组打磨辊220与清理辊221的配合可以提高绝缘阻燃层5的打磨与清理效率。

42.冷却机构400包括分隔板430,分隔板430两侧分别设置有蛇形管426、水箱410,水箱410一侧设置有水泵420,水泵420抽水口连通水箱410,水泵420出水口安装有固定管421,

固定管421上转动安装有旋转管422,分隔板430一侧固定有安装电机425,安装电机425输出轴连接齿轮二423,齿轮二423啮合连接齿轮三424,齿轮三424套设于旋转管422上,旋转管422远离固定管421一端连通蛇形管426,蛇形管426表面开设有若干出水孔,冷却机构400上可旋转的蛇形管426可以将水均匀的喷洒在绝缘阻燃层5内表面,无需再将绝缘阻燃层5浸入冷却水中进行冷却,不再需要设置占地空间大的冷却水槽即可完成高效冷却。

43.换向输送机构300包括固定壳310,固定壳310内转动安装有第二丝杠312,第二丝杠312两端螺纹面沿中部呈对称设置,第二丝杠312两端螺纹连接两个调节套313,固定壳310一侧固定安装有固定电机311,固定电机311输出轴连接第二丝杠312,调节套313底部固定安装有连接臂320,连接臂320一侧固定安装有换向电机321,换向电机321输出轴连接换向座322,换向座322上固定安装有皮带输送机323,换向输送机构300的设置满足绝缘阻燃层5的水平以及竖直方向输送,两个皮带输送机323之间的间距调节可以满足对不同外径的绝缘阻燃层5的输送。

44.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

45.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。