1.本发明涉及材料技术领域,尤其涉及一种利用晶硅线锯废砂浆制备锂离子电池负极材料的方法。

背景技术:

2.可持续型新能源的开发是我国新兴产业发展中的重要一环。晶硅产业中的硅片利用线切割技术制成,即利用极细的切割线和加入了磨料的切割砂浆从硅锭上切割下来形成薄片。切割砂浆一般为切割液(聚乙二醇)和sic磨粉按照一定比例混合而成。砂浆中的聚乙二醇作为碳化硅的分散相可以带走切割产生的热量,同时碳化硅磨粉由于其具有高硬度可以利用棱角碾磨硅块起到快速切割的目的。在砂浆切割工艺中,随着切割工序的进行,大量硅粉会进入砂浆并附着于碳化硅磨料表面进而降低其切割性能。当一定量的硅粉混入后,硅片上的切割线会开始出现不均匀的锯齿,这个时候切割砂浆就变成了废浆。每次切割工序完成后需要更换大量的砂浆以确保其切割性能满足需求。硅粉的损失量与制备的硅片厚度相关,目前制备的硅片向着轻薄化方向发展,一般硅片的厚度在150-200微米之间,这意味着硅的损失也随之增大。目前太阳能电池制造成本的60%左右来自于硅的原料成本,而硅材料在硅片制备过程中的损失量在30%-40%之间。

3.从经济效应层面来讲,全世界对晶硅的需求总量已经达到14万吨,这其中30%-40%损失于硅片的制备产生的废浆中。按照每吨废浆含有35wt%左右的聚乙二醇磨浆(0.8万元/吨),35wt%左右的碳化硅磨料(1万元/吨),9wt%左右的高纯度硅粉(60万元/吨),和5wt%左右铁屑(线锯表面磨损)来计算,成功的回收处理每吨废浆料将产生5.6万元的直接经济价值(其中硅粉的回收价值占到90%以上)。

4.从环境保护层面讲,晶体硅原料的生产具有能耗大,碳排放多的特点(每生产一吨晶体硅产生的二氧化碳的排放量在46吨左右),对线锯废浆中的硅粉的有效回收和再利用可降低晶硅产业中的碳排放,减轻环境污染压力。

5.目前单纯的物理法很难得到高纯度的硅粉,而化学法一般可以得到纯度更高的回收硅粉,但是其缺点在于工艺中会用到高成本的化学反应物,同时利用酸碱处理对生产的安全性是较大考验,且会产生大量的化学排放物,造成环境污染压力。很多化学分离方法旨在回收得到极高纯度的硅材料。而利用一般的物化分离法得到的硅粉由于含有少量的碳化硅杂质很难达到光伏产业的纯度要求。但是将回收到的硅粉用于其他领域的需求不失为一种经济可行的办法。

6.硅粉的另一个备受瞩目的应用方向是用做锂电池的负极材料。在所有研究过的负极材料中,硅的理论能量密度达到了4200mah

·

g-1

,远远高于目前主流负极材料石墨的能量密度。但硅作为负极材料的劣势在于其在锂化过程中会伴随着巨大的体积膨胀,进而对硅的内部结构产生巨大的应力,在多次充放电过程中,硅材料容易发生粉化,造成负极材料的能量密度随着充放电循环次数大幅降低。

7.因此,现有技术还有待于改进和发展。

技术实现要素:

8.发明人研究发现,在si-c复合材料体系中,硅作为活性物质可以提供高的储电容量,而碳作为包覆相或者骨架可以有效的减少硅之间的聚合,并在充放电过程中缓冲硅的体积变化。石墨烯作为一种拥有2d蜂巢结构的碳材料具有良好的热稳定性,导电性和机械强度,加上锂离子可以在石墨烯层结构的两面吸附,石墨烯的理论能量密度是一般石墨的两倍多。石墨烯非常适合包覆于硅材料之上。其优异的机械强度(理论杨氏模量达到1.01tpa)可以降低硅材料的体积膨胀,吸收内部应力,且当有多层石墨烯吸附的时候,其层间可以相互滑动,通过扩大其表面积来应对硅的体积膨胀。

9.基于此,本发明建立一套可以经济、简便、有效的回收线锯废浆中的硅粉的方法,并实现回收硅粉的最大价值再利用。

10.本发明的技术方案如下:

11.一种利用晶硅线锯废砂浆制备锂离子电池负极材料的方法,其中,包括步骤:

12.提供晶硅线锯废砂浆,所述晶硅线锯废砂浆包括si颗粒、sic颗粒和切割液;

13.将所述晶硅线锯废砂浆依次进行洗涤和干燥,使所述晶硅线锯废砂浆中切割液去除,得到si/sic混合物;

14.将所述si/sic混合物分散于水中,并加入氧化锆磨球和氨水,得到分散液,将所述分散液在加热条件下进行球磨,得到si/sic混合悬浊液;

15.对所述si/sic混合悬浊液进行油泡浮选处理,使si颗粒和sic颗粒分离,收集得到si颗粒悬浊液;

16.向所述si颗粒悬浊液中加入氧化石墨烯分散液,并调整ph后,加入油相,进行搅拌,得到油包水乳液;

17.将所述油包水乳液进行喷雾干燥处理,得到氧化石墨烯包覆的硅颗粒,将所述氧化石墨烯包覆的硅颗粒进行高温还原处理,得到石墨烯包覆硅锂离子电池负极材料。

18.可选地,所述将所述晶硅线锯废砂浆依次进行洗涤和干燥的步骤,具体包括:

19.将所述晶硅线锯废砂浆加入到20-40倍体积的去离子水和丙酮的混合溶液中,进行超声,然后抽滤,得到滤饼;

20.重复上述步骤多次后将抽滤得到的滤饼干燥。

21.可选地,以所述分散液为基准,所述si/sic混合物的浓度为1-20g/l。

22.可选地,所述氧化锆磨球的直径为0.1-50mm,所述加热温度为40-80℃,所述球磨时间为0.5-12h。

23.可选地,所述对所述si/sic混合悬浊液进行油泡浮选处理的步骤,具体包括:

24.提供油泡浮选柱,将所述si/sic混合悬浊液注入所述油泡浮选柱中;

25.在所述油泡浮选柱底部的一侧经由油管将含有捕收剂的煤油导入,另一侧经由空气管将空气导入,在磁力搅拌器下将空气和煤油打成具有油膜的空气泡,对所述si/sic混合悬浊液进行油泡浮选处理;

26.其中,所述捕收剂为脂肪酸或者长链负离子有机盐。

27.可选地,所述空气的导入量为100-1000ml/min,所述磁力搅拌器的搅拌速率为60-700rpm,每次油泡浮选时的si/sic混合悬浊液量为200-1000ml,每次油泡浮选处理的时间为5-35min,所述捕收剂的加入量为50-300ppm。

28.可选地,所述捕收剂选自塔尔油、氧化石蜡、环烷酸、油酸钠、十二胺中的一种或多种。

29.可选地,所述氧化石墨烯与硅颗粒的质量比为0.5:1-2:1。

30.可选地,ph调整后为4-12。

31.可选地,所述将所述油包水乳液进行喷雾干燥处理的工艺参数:所述喷雾干燥的压力为0.1-0.5mpa,所述喷雾速度为50-500ml/h,温度为120℃。

32.可选地,所述高温还原处理的工艺参数:所述高温还原处理的温度为400-800℃,所述高温还原处理的时间为2-4小时。

33.有益效果:本发明提供一种利用晶硅线锯废砂浆来制备具有高附加值的锂离子电池负极材料的方法,首先利用硅和碳化硅的表面化学活性的不同,通过表面预处理来加大两种颗粒的表面差异,并通过加入硬度介于硅和碳化硅之间的磨料来使得物料解离。之后利用油泡浮选来实现对硅和碳化硅的选择性分离。由于硅的表面性质较碳化硅更加活跃,本发明首先利用水热球磨法在其表面引入更多的含氧官能团,提升其亲水性的同时,使其表面的负电位更低,之后通过捕收剂使得气泡与硅颗粒之间呈静电性排斥,达到选择性浮选碳化硅的目的。得到提纯的水性富硅废浆(即si颗粒悬浊液)后,之后利用氧化石墨烯(go)的界面性质,直接在si颗粒悬浊液中通过氧化石墨烯界面膜包覆来制备油包水乳液,之后利用喷雾干燥将油包水乳液喷出,最终高温处理形成石墨烯包裹硅的锂离子电池负极材料,达到变废为宝的目的。

附图说明

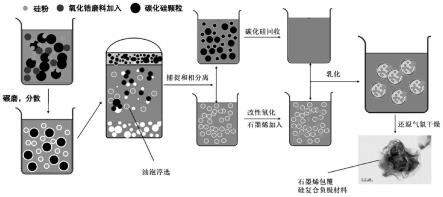

34.图1为本发明实施例提供的一种利用晶硅线锯废砂浆制备锂离子电池负极材料的方法的流程示意图。

35.图2为本发明实施例提供的一种利用晶硅线锯废砂浆制备锂离子电池负极材料的方法中的油泡浮选原理图。

36.图3为实施例1、实施例2及对比例中制备的负极材料的充放电循环图。

具体实施方式

37.本发明提供一种利用晶硅线锯废砂浆制备锂离子电池负极材料的方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.请结合图1所示,本发明实施例提供一种利用晶硅线锯废砂浆制备锂离子电池负极材料的方法,其中,包括步骤:

39.s1、提供晶硅线锯废砂浆,所述晶硅线锯废砂浆包括si颗粒、sic颗粒和切割液;

40.s2、将所述晶硅线锯废砂浆依次进行洗涤和干燥,使所述晶硅线锯废砂浆中切割液去除,得到si/sic混合物;

41.s3、将所述si/sic混合物分散于水中,并加入氧化锆磨球和氨水,得到分散液,将所述分散液在加热条件下进行球磨,得到si/sic混合悬浊液;

42.s4、对所述si/sic混合悬浊液进行油泡浮选处理,使si颗粒和sic颗粒分离,收集得到si颗粒悬浊液;

43.s5、向所述si颗粒悬浊液中加入氧化石墨烯分散液,并调整ph后,加入油相,进行搅拌,得到油包水乳液;

44.s6、将所述油包水乳液进行喷雾干燥处理,得到氧化石墨烯包覆的硅颗粒,将所述氧化石墨烯包覆的硅颗粒进行高温还原处理,得到石墨烯包覆硅锂离子电池负极材料。

45.本实施例提供一种利用晶硅线锯废砂浆来制备具有高附加值的锂离子电池负极材料的方法,首先利用硅和碳化硅的表面化学活性的不同,通过表面预处理来加大两种颗粒的表面差异,并通过加入硬度介于硅和碳化硅之间的磨料来使得物料解离。之后利用油泡浮选来实现对硅和碳化硅的选择性分离。由于硅的表面性质较碳化硅更加活跃,本实施例首先利用水热球磨法在其表面引入更多的含氧官能团,提升其亲水性的同时,使其表面的负电位更低,之后通过捕收剂使得气泡与硅颗粒之间呈静电性排斥,达到选择性浮选碳化硅的目的。得到提纯的水性富硅废浆(即si颗粒悬浊液)后,之后利用氧化石墨烯(go)的界面性质,直接在si颗粒悬浊液中通过氧化石墨烯界面膜包覆来制备油包水乳液,之后利用喷雾干燥将油包水乳液喷出,最终高温处理形成石墨烯包裹硅的锂离子电池负极材料,达到变废为宝的目的。

46.步骤s1中,所述晶硅线锯废砂浆包括si颗粒、sic颗粒和切割液(聚乙二醇)。进一步的,所述晶硅线锯废砂浆由切割液(聚乙二醇)、sic颗粒和si颗粒组成。其中的切割液(聚乙二醇)作为sic颗粒的分散相,其可以带走切割产生的热量,sic颗粒由于其具有高硬度可以利用棱角碾磨硅块起到快速切割的目的。在砂浆切割工艺中,随着切割工序的进行,大量硅粉会进入砂浆并附着于碳化硅磨料表面。

47.步骤s2中,通过洗涤和干燥除去晶硅线锯废砂浆中的切割液。

48.在一种实施方式中,所述将所述晶硅线锯废砂浆依次进行洗涤和干燥的步骤,具体包括:

49.将所述晶硅线锯废砂浆加入到20-40倍体积的去离子水和丙酮的混合溶液中,进行超声(大约20分钟),然后抽滤,得到滤饼;

50.重复上述步骤多次后将抽滤得到的滤饼干燥(干燥温度约为60℃)。

51.进一步的,所述去离子水和丙酮的混合溶液中丙酮的体积浓度为20%-100%,优选20%-30%。

52.步骤s3中,硅的表面预处理和解离。

53.具体的,将所述si/sic混合物分散于水中,加入硬度介于硅和碳化硅之间的氧化锆磨球作为磨料,然后加入一定量的氨水,得到分散液,将所述分散液在加热条件下进行球磨,以在球磨的过程中利用碱性和保温时间对si颗粒表面进行不同程度的氧化处理。硅在水中碾磨时会在其表面与水发生氧化反应,进而形成一层非常薄的表面氧化层。该氧化层含有的丰富羟基可提高颗粒的亲水性且使其在水相环境中带负电,从而加大其与sic间的亲疏水性差异,进而提高后续浮选效率。

54.在一种实施方式中,以所述分散液为基准,所述si/sic混合物的浓度为1-20g/l,优选5-10g/l。

55.在一种实施方式中,所述氧化锆磨球的直径为0.1-50mm,优选0.2-0.8mm。

56.在一种实施方式中,所述加热温度为40-80℃,优选50-60℃,所述球磨时间为0.5-12h,优选3-6h。

57.步骤s4中,可以先将球磨好的si/sic混合悬浊液中的大颗粒氧化锆和sic颗粒利的筛网(如200目的筛网)过滤去除后,进行油泡浮选处理。

58.具体的,可以利用油泡浮选柱,采用煤油作为油膜,选择脂肪酸或者长链负离子有机盐作为捕收剂,对氧化处理后的si/sic混合悬浊液进行油泡浮选处理。其中,捕收剂的添加可以改变油泡的表面带电性,如负离子有机盐可使得油泡表面带负电荷,在碱性水相中排斥氧化处理后的硅颗粒的同时,利用硅表面生成的氧化层降低其与油泡表面间的疏水引力。由于碳化硅表面会有很多碳元素点位,这些点位会与油膜介质中的有机长链发生疏水力相互作用,从而被选择性粘附,最终达到选择性浮选碳化硅的目的。

59.在一种实施方式中,所述对所述si/sic混合悬浊液进行油泡浮选处理的步骤,具体包括:

60.提供油泡浮选柱,将所述si/sic混合悬浊液注入所述油泡浮选柱中;

61.在所述油泡浮选柱底部的一侧经由油管将含有捕收剂的煤油导入,另一侧经由空气管将空气导入,在磁力搅拌器下将空气和煤油打成具有油膜的空气泡,对所述si/sic混合悬浊液进行油泡浮选处理;

62.其中,所述捕收剂为脂肪酸或者长链负离子有机盐。

63.本实施例中油泡浮选柱分为上下两层结构(见图2所示),之间用多孔玻璃分隔,底部左边的开口经由油管将煤油导入,右边连接有空气管与压缩空气管相连,当空气通过煤油层并经由多孔玻璃进入上层时,上层的磁力搅拌器将空气和煤油打成具有油膜的空气泡,进而进行浮选。

64.进一步的,每次浮选时,所述空气的导入量为100-1000ml/min,优选200-300ml/min;所述磁力搅拌器的搅拌速率为60-700rpm,优选100-200rpm;介于装置的大小限制,每次油泡浮选时的si/sic混合悬浊液量为200-1000ml,每次油泡浮选处理的时间为5-35min。

65.进一步的,所述脂肪酸或者长链负离子有机盐包括但不限于塔尔油、氧化石蜡、环烷酸、油酸钠、十二胺中的一种或多种。在浮选前加入煤油中使用,根据不同的捕收剂组分,每次油泡浮选时的加入量为50-300ppm。

66.步骤s5中,油包水乳液的制备。

67.具体的,在收集到的si颗粒悬浊液中加入氧化石墨烯分散液,调整体系ph以增加氧化石墨烯界面活性后,搅拌30-60分钟(搅拌速率为100rpm),加入油相,并剧烈搅拌15-20分钟(2600rpm),出现大量金黄色油包水乳液。

68.进一步的,所述氧化石墨烯与硅颗粒的质量比为0.5:1-2:1,鉴于氧化石墨烯包覆的完整性,优选1.5:1,ph调整后为4-12,优选11-12。

69.步骤s6中,石墨烯包覆硅锂离子电池负极材料的制备。

70.具体的,将所述油包水乳液利用喷雾干燥机喷雾得到氧化石墨烯包覆的硅颗粒,之后将所述氧化石墨烯包覆的硅颗粒在气氛管式炉中在高温下还原得到高性能石墨烯包覆硅锂离子电池负极材料。

71.进一步的,所述将所述油包水乳液进行喷雾干燥处理的工艺参数:所述喷雾干燥压力为0.1-0.5mpa,所述喷雾速度为50-500ml/h,温度为120℃。

72.进一步的,所述高温还原处理的工艺参数:所述高温还原处理的温度为400-800℃,所述高温还原处理的时间为2-4小时。

73.下面结合具体实施例对本发明做进一步的说明。

74.实施例1

75.s1:将500ml晶硅线锯废砂浆加入到10l的去离子水和丙酮的混合溶液中(混合溶液中丙酮的浓度为20%),超声震荡20分钟后通过抽滤得到滤饼。将滤饼继续分散于1l的去离子水和丙酮的混合溶液中(混合溶液中丙酮的浓度为20%)。如此步骤反复五次后将抽滤得到的滤饼在60℃下干燥,得到si/sic混合物。

76.s2:将得到的si/sic混合物取10g分散于1l去离子水中,并加入50g直径0.3mm的氧化锆磨球作为磨料,在分散液中加入20%的浓氨水后将分散液的温度加热至60℃进行球磨,球磨和保温时间为3小时,得到si/sic混合悬浊液。

77.s3:将球磨好的si/sic混合悬浊液中的大颗粒氧化锆和sic颗粒利用200目的筛网过滤去除后,利用油泡浮选柱,采用煤油作为油膜,选择油酸钠作为捕收剂(油酸钠在煤油中的加入量为300ppm),对氧化处理后的si/sic混合悬浊液进行油泡浮选处理。浮选条件为:进气量300ml/min,磁力搅拌速率150rpm,每次浮选的si/sic混合悬浊液量900ml,浮选时间15min。由此去除悬浊液中的多余sic。

78.s4:在200ml收集到的si颗粒悬浊液中加入氧化石墨烯分散液,并控制氧化石墨烯和硅颗粒的质量比为1.5:1,充分搅拌15分钟后,在体系中加入一定量的氨水以调整体系ph至12来增加氧化石墨烯界面活性。待搅拌30分钟(100rpm)后在体系中加入400ml煤油并剧烈搅拌15分钟(2600rpm),静置10分钟后收集上层出现的金黄色油包水乳液。

79.s5:将所得的油包水乳液通过喷雾干燥设备喷出,进行造粒。喷雾干燥压力为0.3mpa,喷雾速度为300ml/h,温度为120℃。之后将所得颗粒回收并在气氛管式炉中800℃加热还原4小时后,得到高性能石墨烯包覆硅锂离子电池负极材料。

80.实施例2

81.s1:将500ml晶硅线锯废砂浆加入到10l的去离子水和丙酮的混合溶液中(混合溶液中丙酮的浓度为20%),超声震荡20分钟后通过抽滤得到滤饼。将滤饼继续分散于1l的去离子水和丙酮的混合溶液中(混合溶液中丙酮的浓度为20%)。如此步骤反复五次后将抽滤得到的滤饼在60℃下干燥,得到si/sic混合物。

82.s2:将得到的si/sic混合物取10g分散于1l去离子水中,并加入50g直径0.3mm的氧化锆磨球作为磨料,在分散液中加入20%的浓氨水后将分散液的温度加热至60℃进行球磨,球磨和保温时间为3小时,得到si/sic混合悬浊液。

83.s3:将球磨好的si/sic混合物悬浊液中的大颗粒氧化锆和sic颗粒利用200目的筛网过滤去除后,利用油泡浮选柱,采用煤油作为油膜,选择黄药作为捕收剂(黄药在煤油中的加入量为150ppm),对氧化处理后的si/sic混合悬浊液进行油泡浮选处理。浮选条件为:进气量300ml/min,磁力搅拌速率150rpm,每次浮选的si/sic混合悬浊液量900ml,浮选时间15min。由此去除悬浊液中的多余sic。

84.s4:在200ml收集到的si颗粒悬浊液中加入氧化石墨烯分散液,并控制氧化石墨烯和硅颗粒的质量比为0.5:1,充分搅拌15分钟后,在体系中加入一定量的氨水以调整体系ph至12来增加氧化石墨烯界面活性。待搅拌30分钟后(100rpm)后在体系中加入400ml煤油并剧烈搅拌15分钟(2600rpm),静置10分钟后收集上层出现的金黄色油包水乳液。

85.s5:将所得的油包水乳液通过喷雾干燥设备喷出,进行造粒。喷雾干燥压力为

0.3mpa,喷雾速度为300ml/h,温度为120℃。之后将所得颗粒回收并在气氛管式炉中800℃加热还原4小时后,得到高性能石墨烯包覆硅锂离子电池负极材料。

86.对比例

87.s1:将500ml晶硅线锯废砂浆加入到10l的去离子水和丙酮的混合溶液中(混合溶液中丙酮的浓度为20%),超声震荡20分钟后通过抽滤得到滤饼。将滤饼继续分散于1l的去离子水和丙酮的混合溶液中(混合溶液中丙酮的浓度为20%)。如此步骤反复五次后将抽滤得到的滤饼在60℃下干燥,得到si/sic混合物。

88.s2:将得到的si/sic混合物取10g分散于1l去离子水中,并加入50g直径0.3mm的氧化锆磨球作为磨料,在分散液中加入20%的浓氨水后将分散液的温度加热至60℃进行球磨,球磨和保温时间为3小时,得到si/sic混合悬浊液。

89.s3:将球磨好的si/sic混合物悬浊液中的大颗粒氧化锆和sic颗粒利用200目的筛网过滤去除后,利用油泡浮选柱,采用煤油作为油膜,选择黄药作为捕收剂(黄药在煤油中的加入量为150ppm),对氧化处理后的si/sic混合悬浊液进行油泡浮选处理。浮选条件为:进气量300ml/min,磁力搅拌速率150rpm,每次浮选的si/sic混合悬浊液量900ml,浮选时间15min。由此去除悬浊液中的多余sic。

90.s4:在200ml收集到的si颗粒悬浊液中加入一定量的氨水以调整体系ph至12。待搅拌30分钟后(100rpm)后在体系中加入400ml煤油并剧烈搅拌15分钟(2600rpm),静置10分钟后收集上层出现的油相和部分乳液。

91.s5:将油相和部分乳液通过喷雾干燥设备喷出,进行造粒。喷雾干燥压力为0.3mpa,喷雾速度为300ml/h,温度为120℃。之后将所得颗粒回收并在气氛管式炉中800℃加热还原4小时后,得到硅锂离子电池负极材料。

92.本发明中的极片制备的方法为:

93.将实施例1、2和对比例中制备的负极材料分别与pvdf和碳纳米管按照重量比(8:1:1)在nmp(n-甲基吡咯烷酮)中进行碾钵碾磨,制得浆料,再将浆料利用涂布机涂覆在铜箔上,干燥后得到负极片,其负载约为1.3mg/cm2。

94.其中电池组装和测试的方法为:

95.半电池以所制极片为阳极,隔膜为celgard2400,电解液选用1mol/l的lipf6为导电盐,dmc(碳酸二甲酯):dec(碳酸二乙酯):ec(碳酸乙烯酯)(wt%)=1:1:1的混合溶剂为导电液。测试条件为:0.01v-1.5v,0.02c电流首次循环活化,后续在0.2c电流密度下充放电循环200-1000圈。

96.如图3所示,制备的硅碳负极具有较高的库伦效率(》80%),包覆了石墨烯后硅材料的导电性得到提高,其循环稳定性也得到大幅提高。其中实施例1在循环300圈后剩余容量1169mah/g,实施例2在循环300圈后剩余容量483mah/g,而对比例中由于没有用到石墨烯包覆,其容量衰减过快,在循环50圈后,容量趋于0mah/g。

97.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。