1.本发明涉及一种使用激光清洗机来去除表面处理对象掩膜框架的表面 污染物、异物以及杂质的方法,该方法与现有技术相比从源头上排除了使 用药品(化学化工),从而显著改善工作环境(确保无害环境)和后处理 工艺(省略了化学药品的后处理工艺和设备线),由于在进行表面处理工 作时通过自动化工艺完成,不仅大大缩短工作时间,而且节省劳动力并防 止安全事故的发生(不使用化学药品),从而在降低成本的同时大大改善 安全性和生产率,尤其是掩模框架本身的质量大幅提高(可以去除表面污 染物而不会造成金属材料的损伤和变形),从而可以确保高质量的最终产 品(显示面板等)。

背景技术:

2.一般来说,掩膜框架是指在制作有机发光二级显示装置(organic lightemitting diode display)时,将有机发光层或金属电极在绝缘基板上蒸镀的 过程中,为了支撑蒸镀掩膜的外围而准备的四角框。

3.此时,根据客户的要求,上述蒸镀掩膜形成为按照设计好的显示面板 (有机发光显示装置)的规格图案化,以使蒸镀物质仅贯通该图案(开口 的四角槽)执行掩膜。

4.也就是说,通常的掩膜框架是四角形的,将各边的相邻的一字型条相 互焊接制作,由镍铁合金(invar)或钛(ti)材质形成,使之具有相对 于不锈钢材质较少的热膨胀系数,从而具有很长的使用寿命。

5.另外,掩膜框架在实际使用时,为了防止在化学气相沉积工艺中表面 受损,需在该表面涂覆保护层,这种涂覆层通过等离子体涂覆工艺形成。

6.但是,在这种涂覆工艺之前,掩膜框架需要清除表面吸附的污染物或 异物等杂质。

7.因此,现有的表面处理方式是利用化学药品处理掩膜框架,会引起金 属材料的变形或毁损,导致掩膜框架自身的质量下降的问题。

8.另外,现有的化学表面处理方式需要化学药品的药品处理前后设施, 需要扩充设施和管理费,在使用安全上有很多规定限制,这些导致人工成 本上升的同时,需要另外维持管理的缺点。

9.同时,现有的表面处理方式由于对污染物的低去除率,导致精密度 (难以确保高质量的表面)下降,工作所需时间长等经济性和生产性下 降。

10.现有技术文献

11.专利文献 (专利文献1)韩国授权专利公报第10-2152253号(2020年8月31日注册)

技术实现要素:

12.发明要解决的技术问题

13.为了解决上述问题,本发明的目的在于提供一种其技术要点为使用激 光清洗机(当激光振荡时,脉冲分布形成为脉冲波长的最高峰值和最低峰 值区域在中间位置形成为

长的线性形状)去除表面处理对象掩膜框架的表 面污染物、异物以及杂质的方法。

14.本发明的目的在于,提供与现有技术相比从源头上排除药品(化学化 工)的使用,从而能够显著改善工作环境(确保无害环境)和后处理工艺 (省略了化学品的后处理工艺和设备线)的方法。

15.另外,本发明的目的在于,提供一种在表面处理工作时通过自动化工 艺实施,从而不仅大大缩短工作时间,而且节省劳动力和防止安全事故的 发生(不使用化学药品),从而在降低成本的同时大大改善安全性和生产 率的方法。

16.同时,本发明的目的在于,提供掩模框架本身的质量大幅提高(可以 去除表面污染物而不会造成金属材料的损伤和变形),从而可以确保高质 量的最终产品(显示面板等)的方法。

17.用于解决问题的技术方案

18.为了实现该目的,本发明是通过使用具有设定配置的激光清洗机来去 除掩模框架的表面污染物、异物和杂质,所述激光清洗机设置为控制脉冲 (波长)的最高峰值位于损伤阈值和消融阈值之间的区间,从而形成平坦 形态的平顶(flat top)区间,所述平顶区间形成为使多个最高峰点随着非 常狭窄间隔的脉冲(波长)周期反复连接,从而形成一条线或一个面积形 态的峰值能量来维持(光束均质化),使得对表面处理对象即掩膜框架照 射激光时,仅将表面污染物(以及异物和杂质)气化并蒸发后去除,而不 会导致金属表面损伤和热变形。

19.因此,所述激光清洗机的配置设定为激光类型为nd-yag-laser,激光 功率为最小130w至最大150w,激光波长为1064

±

4nm,以及激光束的温度 为400至800℃。同时设定为激光脉冲频率为12至40khz,最大脉冲能量为 14mj,最小脉冲宽度为80ns,以及工作环境(请求环境)的温度为10至 38℃,湿度为10至95%。

20.另外,所述激光清洗机设置为从激光振荡器振荡,并在所述激光振荡 器的一侧,设置有与真空设备连接的抽吸管,以立即吸入和回收在掩模框 架的表面处理时气化的污染物、异物以及杂质。

21.因此,所述激光清洗机配置为通过安装移送装置和激光加工模块完成 三维(x,y,z)自动移送清洗。

22.同时,所述安装移送装置由装载装配单元和反向器装配单元构成,所 述装载装配单元设置为在底架的上表面设置水平平行的多个移送支撑件, 并使所述任何一个移送支撑件沿着宽度调整导轨可滑动地移动,从而调整 与彼此相对的另一侧移送支撑件的间距。所述移送支撑件彼此相对的每个 侧面上设置有驱动电机、连动齿轮和移送带,移送带的上侧区间,安装有 具备座垫的移送托盘,当安置表面处理对象掩模框架时,随着装载/卸载区 间前后移动。所述反向器装配单元设置为多个升降框架布置在移送支撑件 的后端,所述升降框架设置为在彼此相对的两侧具备有通过上下皮带上下 移动的夹具箱,在所述夹具箱的开口部形成有具有切口槽的多个夹具,以 通过后方提取电机来前进或后退(掩膜框架的边两端分别被夹持)。所述 夹具箱在内置夹具的状态下,在启动旋转电机时,以中心旋转轴为基准反 转并旋转180

°

(可对掩模框架的两面进行表面处理)。所述激光加工模块 设置有由支撑架和支架构成的隧道式框架,在所述支架的上表面上沿着间 隔方向的轴线设置有移送导轨,所述移送导轨的长度方向的线上设置有滑 动移送构件,所述滑动移送构件设置

为通过连接至可移动电机的旋转轴来 在移送导轨的线上沿着左右间隔方向移送。所述滑动移送构件的上表面安 装有激光拾取装置的支撑件,在所述支撑件的前方设置有通过升降导轨和 上下移送构件安装的固定支架,该固定支架通过旋转轴和伺服电机的驱动 而上下升降(接近或远离表面处理对象掩模框架,从而调整激光照射间 隔),所述固定支架的一侧端部安装有激光振荡器,从而完成三维(x, y,z)自动移送清洗。

23.发明效果

24.如上所述,本发明大大提高了掩模框架本身的质量(可以去除表面污 染物而不会造成金属材料的损伤或变形),具有可以确保高质量的最终产 品(显示面板等)的效果。

25.本发明与现有技术相比,从源头上排除药品(化学化工)的使用,具 有显著改善工作环境(确保无害环境)和后处理工艺(省略了化学药品的 后处理工艺和设备线)的效果。

26.另外,本发明在进行表面处理时通过自动化工艺完成,不仅大大缩短 了工作时间,并且节省了劳动力以及防止了安全事故的发生(不使用化学 药品),从而具有降低成本并大幅改善安全性和生产率的效果。

27.换句话说,本发明使用激光清洗机,取得了能够快速彻底地去除表面 处理对象即掩模框架的表面污染物、异物和杂质的效果。

附图说明

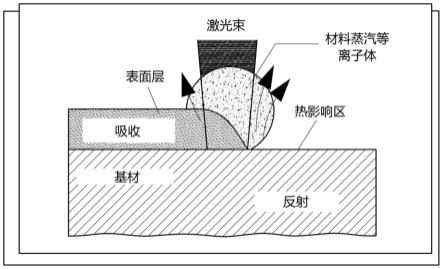

28.图1是示出根据本发明的激光清洗机的去除污染物的表面处理状态的示 例性视图;

29.图2是示出根据本发明的激光清洗机的最高峰点平顶区间的示例性视 图;

30.图3是示出作为根据本发明的激光类型的nd-yag-laser的峰值能量值的 示例性视图;

31.图4是示出根据本发明的安装移送装置100和激光加工模块200的整体装 置的示例性视图;

32.图5至图9是示出根据本发明的安装移送装置中装载装配单元的示例性 视图;

33.图10至图11是示出根据本发明的左右宽度对准调整止动件和前后对准 调整止动件的示例性视图;

34.图12至图13是示出根据本发明的跳跃装载机的示例性视图;

35.图14至图17是示出根据本发明的安装移送装置中反向器装配单元的示 例性视图;

36.图18至图21是示出根据本发明的激光加工模块的示例性视图;

37.图22至图25是示出根据本发明的提取车和使用状态的示例性视图。

38.附图标记说明

39.10:掩膜框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100:安装移送装置

40.110:装载装配单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111:底架

41.112:移送支撑件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113:宽度调整导轨

42.114:驱动电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115:连动齿轮

43.116:移送带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117:座垫

44.118:移送托盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:反向器装配单元

45.121:升降框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122:上下皮带

46.123:夹具箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124:切口槽

47.125:夹具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

127:旋转电机

48.128:中心旋转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:激光加工模块

49.210:隧道式框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211:支撑架

50.212:支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213:移送导轨

51.220:滑动移送构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230:可移动电机

52.231:旋转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240:激光拾取装置

53.241:支撑件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242:升降导轨

54.243:上下移动构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

244:固定支架

55.245:旋转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

246:伺服电机

56.247:激光振荡器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

250:真空设备

57.260:抽吸管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300:提取车

具体实施方式

58.在下文中,将参照附图更详细地描述本发明。

59.首先,如图1至图3所示,本发明通过使用具有设定配置的激光清洗机 去除掩模框架10的表面污染物、异物和杂质。

60.即,本发明的激光清洗机设置为控制脉冲(波长)的最高峰值位于最 高峰损伤阈值和消融阈值之间的区间,从而形成平坦形态的平顶(flattop)区间。

61.因此,所述平顶区间形成为多个最高峰点随着非常狭窄间隔的脉冲 (波长)周期反复连接,从而形成一条线或一个面积形态的峰值能量来维 持(光束均质化),使得对表面处理对象即掩膜框架照射激光时,仅将表 面污染物(以及异物和杂质)通过气化并蒸发来去除,而不会导致金属表 面损伤和热变形。

62.此时,所述激光清洗机配置设定为激光类型为nd-yag-laser,激光功 率为最小130w至最大150w,激光波长为1064

±

4nm,以及激光束的温度为 400至800℃。

63.因此,本发明的激光脉冲频率设定为12至40khz,最大脉冲能量为 14mj,最小脉冲宽度为80ns,工作环境(请求环境)的温度为10至38℃, 湿度为10至95%。

64.即,在本发明中,通过平顶的平坦区间使激光的最高峰点均质化,该 平坦区间与常规的1周期高斯脉冲基准相比,被设定的每单位面积的脉冲 (波长)的最高峰点能量由无数个点(通过在设定区域中输入50,000

‑ꢀ

80,000脉冲的点来缩小点的间距从而维持峰值能量)形成,从而形成为连接 成一条线或一个面积。

65.也就是说,在常规脉冲中,压力根据最高点和最低点之间的距离而不 同,本发明的脉冲波长形成为峰值能量的上侧是平坦的,因此仅可以气化 表面污染物而不会损伤金属材料。

66.作为参考,常规脉冲达到峰值的瞬间,就会受到强烈的能量冲击,从 而对接触的表面造成损伤,从而导致切断或磨削。

67.更详细地,作为激光清洗的原理,其设置为使得在基材上产生的污染 物被激光吸收并以气化形式蒸发(气化的污染物的烟雾或气体通过抽吸管 回收)。

68.激光的基本原理有反射和吸收,这种作用在接触对象材料的表面时反 应会减弱或消失。

69.即,当对具有高反射率的材料和具有高吸收率的材料进行分类时,诸 如煤、石英和硅等类型是具有高吸收率的材料,而铜或金是具有高反射率 的材料,几乎不对激光反应。

70.例如,如果污染物附着在铜材料的表面上,则吸收反应完成后,即使 激光打到干净的表面,由于该表面没有要吸收的杂质,从而不会损伤表 面,清洗终止。

71.基于此,当激光振动时,形成频率形式的脉冲(波长),该脉冲波长 具有能量值,该能量值具有在达到最高峰值能量值时发生的压力。

72.当将该脉冲的最高峰值压力值和热能组结合并照射到基材(表面处理 对象掩模框架)上时,表面上附着的污染物被气化并去除(杂质被激光冲 击并被热能气化,由于不是氧化后燃烧的方法,因此它可以最大限度地减 少或消除对基材表面的损伤/金属成分不会变形)。

73.激光机中最重要的是脉冲和压力的设定,当脉冲达到最高峰值能量 时,到达基材表面的冲击压力值和热能值成为清洗的基本要素。

74.即,根据本发明的激光清洗机的设定(管理)温度设定为400至800℃ 的温度(焊接或切割是1200至1300℃左右),这是为了在不改变金属(基 材)特性的同时避免表面变形。

75.同时,如图4所示,所述激光清洗机设置为通过安装移送装置100和激 光加工模块200可执行三维(x,y,z)自动移送清洗。

76.此时,如图5至图17所示,所述安装移送装置100由装载装配单元110和 反向器装配单元120构成。

77.因此,所述装载装配单元110设置为,在图5至图13的底架111的上表面 设置水平平行的多个移送支撑件112,并使所述任何一个移送支撑件112沿 着宽度调整导轨113可滑动地移动,从而调整与相对的另一侧移送支撑件的 间距。

78.即,所述底架是与地面水平的框架台,设置为以前后方向比宽度方向 长的形状形成工作区域。

79.所述底架的上表面设置有移送支撑件、反向器装配单元以及激光加工 模块。

80.此时,所述移动支撑件是侧躺的矩形形状的框架,设置在底架的宽度 方向上的两侧,而移送支撑件的短端设置为相对于底架的直交方向直立, 长端设置为相对于底架的长度方向对应并向后方延申。

81.因此,在相对于所述底架在宽度方向上的两端处设置的移送支撑件, 以固定的一侧移送支撑件为基准,使得另一侧移送支撑件通过宽度调整导 轨彼此相邻并间隔开,从而调整彼此间的距离。

82.这是为了在调整时与掩模框架的规格、配置和宽度(尺寸)相对应。

83.此时,由所述宽度调整导轨调整间距的移送支撑件的滑动,设置为由 电动机组150启动。

84.即,如图6所示,所述电动机组150设置为,当固定在底架的上表面的 一侧上的运作电机151的驱动齿轮旋转时,由皮带或链条连接的从动齿轮连 动。

85.因此,所述丝杠轴152与从动齿轮轴向结合,使移动支撑件根据运作电 机的旋转

而在宽度调整导轨上滑动,在所述滑动移送时,平衡板112-2固定 在移送块113-1上,所述移送块安装在宽度调整导轨上并设置为可根据运作 电机的旋转来调整移送支撑件之间的距离。

86.此时,驱动电机114、连动齿轮115以及移送带116设置在所述移送支撑 件彼此相对的每个侧面上,从而所述驱动电机仅在多个移送支撑件的一侧 上驱动。

87.因此,如图9至图10所示,在移送带116的上侧区间,安装有具备座垫 117的移送托盘118,当安置表面处理对象掩模框架时,随着装载/卸载区间 前后移动。

88.即,所述移送带相当于一种移送导轨,该移送导轨在移送支撑件的前 后方的整个工作区间(反向器装配单元之前为止)前后移动移送托盘和座 垫。

89.当掩模框架基于固定的激光加工模块(激光振荡器)前后移动时,该 移送带负责自动化生产线的一个轴。

90.此时,所述掩模框架设置为在放置于座垫上的状态下被前后移送。

91.并且,所述座垫被设置为固定到紧固至移送带的移送托盘的上表面。

92.作为参考,组装板112-2安装在移送支撑件中可调整距离侧的移送支撑 件的底部,所述组装板112-2的底部形成有轴承座113-1,使得在宽度调整导 轨上滑动时以固定侧的移送支撑件为基准可调整间距。

93.另外,如图10至图11所示,在所述移送支撑件的一侧和另一侧设置有 左右宽度对准调整止动件130和前后对准调整止动件140,以使移送带自动 准确地对准通过移送托盘和座垫117装载的掩膜框架的左右方向和前后方向 的位置。

94.即,所述左右宽度对准调整止动件130和前后对准调整止动件140设置 为使得引导支撑板131和141分别通过缸体132和142前后或上下移动,从而 将掩模框架设定在正确的位置。

95.例如,当将掩模框架放置在座垫上时,通过移送带的运作来操作左右 宽度对准调整止动件,使引导支撑板131设定掩模框架的左右对齐。

96.此后,当根据移送带的前进到达前后对准调整止动件侧时,使所述前 后对准调整止动件的引导支撑板141上升并设定前后对齐。

97.最终,如果左右宽度以及前后对齐经检查并确认,则被移送到激光加 工模块以进行表面处理。

98.另外,当在激光加工模块中的掩模框架的表面处理完成,将其移送至 反向器装配单元,在所述激光加工模块的后端与反向器装配单元的前端之 间设置有跳跃装载器160。

99.即,如图12、图13和图14所示,跳跃装载器160使缸杆相对于主缸161 上下移动,在所述缸杆的外端设置有能够抬升掩膜框架10的支撑板162,所 述主缸通过固定支架163被固定到移送支撑件的一侧。

100.该跳跃装载器是使通过移送带移送到移送支撑件后端的掩膜框架离开 座垫并移送至反向器装配单元的装置。

101.即,通过利用主缸抬起支撑板来抬起掩模框架,使掩模框架上下移 动,以使该位置与在垂直于掩膜框架的方向上设置的夹具的切口槽布置在 同一条线上。

102.同时,如图14至图17所示,所述反向器装配单元120设置为使多个升降 框架121布置在移送支撑件112的后端。

103.此时,所述升降框架121设置为在彼此相对的两侧具有通过上下皮带 122来上下移动的夹具箱123。

104.因此,在夹具箱123的开口部形成有具有切口槽124的多个夹具125,以 通过后方提取电机126来前进或后退。即,所述切口槽是用于夹持掩模框架 的侧端。

105.另外,所述夹具设置为在夹具箱中以中心旋转轴为准左右对称,两个 各为一组,由2至3套形成一组。

106.此时,当所述夹具箱123在内置夹具125的状态下,在启动旋转电机127 时,相对于中心旋转轴128反转并旋转180

°

(可以对掩模框架的两面进行表 面处理)。

107.更详细地,在所述升降框架的彼此相对的两侧上形成升降导轨121-1。

108.该升降导轨,具有夹具的夹具箱和旋转电机通过中央旋转轴连接,并 旋转电机固定在夹具箱的后方,在夹持掩膜框架时,旋转或反转180

°

。

109.此时,在所述升降导轨上形成有移送口121-2,以使与连接至夹具箱的 连接托架121-3组装在一起。

110.即,相对于由跳跃装载器抬起的掩膜框架而向下移送的夹具箱中,夹 具形成两个一组(两侧升降侧相同)的形态突出,以夹持掩膜框架。

111.此时,所述夹具设置为在通过提取电机前后移动的同时朝掩模框架的 宽度方向的左端和右端取出。

112.另外,当通过提取电机使夹具前进来使切口槽夹持掩模框架时,由于 上侧的伺服电机的旋转而使上下皮带运作,从而将掩模框架抬升至旋转或 反转位置。

113.此后,当旋转电机127启动时,将掩膜框架相对于中心旋转轴128反转 并旋转180

°

,然后再次放置在跳跃装载器的支撑板162上时,主缸162的缸 杆下降,将掩模框架放置在移送带上,然后将其重新装载到激光加工模块 上以进行表面处理。

114.此时,优选的是,在夹具箱向下移动的下部以及在跳跃装载器的外围 一侧设置减震器,以便夹持掩膜框架而下降的夹具箱在接触移送带之前减 缓冲击。

115.同时,如图18至图21所示,所述激光加工模块200设置为由支撑架211 和支架212构成的隧道式框架210,在所述支架212的上表面上沿着间隔方向 的轴线设置有移送导轨213。

116.此时,所述移送导轨213的长度方向的线上设置有滑动移送构件220, 所述滑动移送构件220设置为通过连接至可移动电机230的旋转轴231来在移 送导轨213的线上沿着左右间隔方向移送。

117.因此,所述滑动移送构件220的上表面安装有激光拾取装置240的支撑 件241,在所述支撑件241的前方设置有通过升降导轨242和上下移送构件 243安装的固定支架244,该固定支架244通过旋转轴245和伺服电机246的驱 动而上下升降(接近或远离表面处理对象掩模框架,从而调整激光照射间 隔)。

118.此时,所述固定支架244的一侧安装有激光振荡器247,以执行三维 (x,y,z)自动移送清洗。

119.另外,所述激光清洗机设置为从激光振荡器247振荡,并在激光振荡器 247的一侧设置有与真空装置250连接的抽吸管260,以在掩模框架的表面处 理时气化的污染物、异物和杂质可以立即被吸入和回收。

120.即,所述抽吸管直接设置在激光振荡器的一侧,使烟雾传感器在因表 面处理而气化污染物时能够立即感测到,或者始终与激光振荡连动,从而 回收并去除气化的污染物。

121.此时,优选的是,所述抽吸管通过柔性连接管连接,从而可以自由改 变抽吸位置。

122.另一方面,设置为使所述掩模框架在最初投入到安装移送装置的移送 托盘侧时,通过提取车300进行。

123.因此,如图22至25所示,所述提取车300设置有固定型导向臂310,其 被设定为最初放置掩膜框架10。

124.此时,在所述导向臂的一侧上设置有升降臂320,以根据启动缸330的 操作在升降掩模框架的同时将其布置在座垫117上。

125.即,所述提取车是用于能够在前部打开的底架与移送支撑件之间的

‘

∪

’ꢀ

形空间进出,作为一侧具有手柄、底部由轮子构成的框架型车,半自动地 操作。

126.即,该提取车是为了在移送带或座垫上,对齐左右宽度方向以及前后 对准掩模框架位置之前投入掩模框架而制作。

127.之后,在提取车的宽度方向的两侧设置可上下升降的升降臂,以使操 作者能够半自动地将掩膜框架抬起并放置在座垫上。

128.该提取车尤其具有可以将完成表面处理的掩膜框架轻松方便地搬运到 装载窗口的特征。

129.本发明不限于上述特定的优选实施例,在不背离权利要求中所要求保 护的本发明主旨的前提下,该发明所属技术领域的普通技术人员都可以进 行各种修改,并且这种修改将落入权利要求书的记载范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。