1.本发明属于在导线技术领域,具体涉及一种电源扼流线圈用薄漆膜漆包铜扁线的加工制作方法。

背景技术:

2.目前,电机线圈、电感线圈等电器产品设计主要以扁线和圆线作为绕组;漆包铜扁线作为线圈的主要绕组材料之一,相对于漆包铜圆线而言,具有相同功率,体积更小,用材更少,成本更低,相同体积,槽满率更高,功率密度更好,温升更低等优点;但是由于漆包铜扁线成型要求高和加工难度大,绝缘涂层在烘干后会产生收缩形变,如果是漆包圆线的话,收缩会比较均匀,漆包扁线则容易产生损坏,导致在实际加工中的良品率远远低于漆包圆线。此次,我们接到客户电源扼流线圈的绕组采用200级漆包铜扁线2.00

×

14.00mm的需求;要求漆包铜扁线的漆膜厚度控制在0.06mm~0.11mm之间,常温击穿电压性能≥2000v,高温击穿电压性能≥1500v;窄边成型最小弯曲内径33.6

±

0.3mm;漆包铜扁线3m内的针孔不超过3孔;漆包铜扁线两端在350℃的焊锡中进行焊锡,时间不超过3s,漆膜不应有起泡、开裂等情况;按照200级漆包铜扁线iec60317-29的要求,200级漆包铜扁线2.00

×

14.00mm漆膜厚度在0.06mm~0.11mm时,漆包铜扁线的常温击穿电压性能≥1000v,高温击穿电压性能≥750v;窄边弯曲内径为70mm;且对于漆包铜扁线的针孔和焊锡试验不适用。对于目前常规工艺生产的200级漆包铜扁线,无法满足设计要求。

技术实现要素:

3.本发明的目的在于提供一种电源扼流线圈用薄漆膜漆包铜扁线的加工制作方法,以解决背景技术中存在的问题。

4.为实现上述目的,本发明提供如下技术方案:一种电源扼流线圈用薄漆膜漆包铜扁线的加工制作方法,步骤如下:

5.(7)备料,使用φ12.50mm的tu2r无氧铜杆,采用挤压工艺生产半成品;

6.(8)裸铜扁线放线、退火;退火温度控制在400

±

20℃;

7.(9)使用微打磨工装进行表面处理;

8.(10)进入涂漆室,总穿线遍数10遍,采取涂漆1~2遍时,进行空烤1遍的涂制方式;涂漆遍数6遍,空烤遍数4遍;第一遍漆膜厚度控制在0.016mm~0.020mm之间;其余5遍漆膜厚度控制在0.015mm~0.018mm之间;

9.(11)再通过冷却、牵引、收线,缠绕至收线盘上形成成品;

10.(12)每批导线都要进行漆膜厚度、附着性、弯曲、击穿电压、热冲击、盐水针孔、焊锡性能的测试;

11.优选地,步骤(6)中测试指标如下:

12.(8)漆膜厚度:漆包线漆膜厚度控制0.06mm~0.10mm之间;

13.(9)附着性:漆包线切割拉伸30%后,漆膜翘起部分≤1mm;

14.(10)弯曲:漆包线宽边和窄边分别直径6mm和22mm的圆棒上弯曲后180

°

后,漆膜不应开裂;

15.(11)击穿电压性能:常温≥2000v,高温≥1500v;

16.(12)热冲击性能:漆包线在4倍于厚度的棒径上弯曲180

°

后,放置240

±

3℃的烘箱中烘烤30min,漆膜不应开裂;

17.(13)盐水针孔:取试样3000mm长度,放入酚酞盐水溶液中;试验电压12v,将正极连接试样的一端,负极连接盐水,试样不连接电极的一端露出盐水;时间不少于1min;目视观察不能漆包线针孔≤3孔;

18.(14)焊锡:取一段300mm漆包线,两端做直角弯曲后,浸入350

±

3℃的焊锡中3s,漆膜不应出现分层、起泡、开裂等情况;

19.符合上述性能测试及iec 60317-29的标准要求的导线,即成为合格产品。

20.本发明的有益效果是:

21.本发明通过单道次厚涂层,减少涂制遍数,增加空烤遍数的涂制工艺方案,并控制每一道漆膜的厚度;涂制漆包线产品击穿电压、针孔、弯曲等性能要求满足客户对于薄漆膜漆包铜扁线的设计要求;至目前尚没有记载用使用单道次厚涂层,减少涂制遍数,增加空烤遍数的涂制工艺方案,并控制每一道漆膜的厚度的方式对漆包铜扁线进行进行加工制作的公开出版物。

22.综上所述,本发明的主要区别技术特征在于一种电源扼流线圈用薄漆膜漆包铜扁线的加工制作方法,即工艺和参数等至今没有相同的工艺在实施,没有相关的公开出版物有记载,它为电源扼流线圈用薄漆膜漆包铜扁线提供了一种新的制作方法,生产出一种新型的漆包铜扁线产品。该薄漆膜漆包铜扁线的生产填补了漆包铜扁线薄漆膜击穿电压大于2000v生产工艺空白。

23.总之,该方法设计合理,操作简单,性能稳定可靠,可有效提高生产的质量和产量,应用效果非常显著。

附图说明

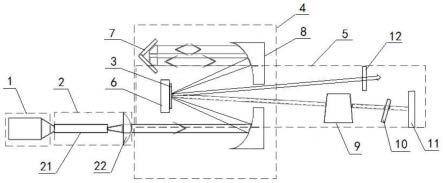

24.图1是本发明整体结构示意图;

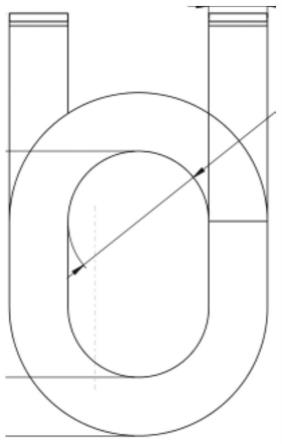

25.图2是图1的侧视图。

具体实施方式

26.下面结合附图及较佳实施例详细说明本发明的具体实施方式。

27.本发明的目的在于提供漆膜厚度控制在0.06mm~0.11mm之间,常温击穿电压性能≥2000v,高温击穿电压性能≥1500v;窄边成型最小弯曲内径33.6

±

0.3mm;漆包铜扁线3m内的针孔不超过3孔;漆包铜扁线两端在350℃的焊锡中进行焊锡,时间不超过3s,漆膜不应有起泡、开裂等情况的200级漆包铜扁线,以解决符合iec60317标准要求而不能满足电源扼流线圈用薄漆膜漆包铜扁线性能要求的问题。因此,本发明提供一种设计合理、操作简便、性能符合要求的电源扼流线圈用薄漆膜漆包铜扁线加工方法。

28.如图1、图2所示,一种电源扼流线圈用薄漆膜漆包铜扁线加工制作方法,该方法具体实施步骤如下:

29.(1)备料,使用φ12.50mm的tu2r无氧铜杆,采用挤压工艺生产半成品。

30.(2)裸铜扁线放线、退火;退火温度控制在400

±

20℃。

31.(3)使用微打磨工装进行表面处理;

32.(4)进入涂漆室,总穿线遍数10遍,采取涂漆1~2遍时,进行空烤1遍的涂制方式;涂漆遍数6遍,空烤遍数4遍;第一遍漆膜厚度控制在0.016mm~0.020mm之间;其余5遍漆膜厚度控制在0.015mm~0.018mm之间。

33.(5)再通过冷却、牵引、收线,缠绕至收线盘上形成成品;

34.(6)每批导线都要进行漆膜厚度、附着性、弯曲、击穿电压、热冲击、盐水针孔、焊锡性能的测试;测试指标如下:

35.(1)漆膜厚度:漆包线漆膜厚度控制0.06mm~0.10mm之间;

36.(2)附着性:漆包线切割拉伸30%后,漆膜翘起部分≤1mm;

37.(3)弯曲:漆包线宽边和窄边分别直径6mm和22mm的圆棒上弯曲后180

°

后,漆膜不应开裂;

38.(4)击穿电压性能:常温≥2000v,高温≥1500v;

39.(5)热冲击性能:漆包线在4倍于厚度的棒径上弯曲180

°

后,放置240

±

3℃的烘箱中烘烤30min,漆膜不应开裂;

40.(6)盐水针孔:取试样3000mm长度,放入酚酞盐水溶液中;试验电压12v,将正极连接试样的一端,负极连接盐水,试样不连接电极的一端露出盐水。时间不少于1min;目视观察不能漆包线针孔≤3孔。

41.(7)焊锡:取一段300mm漆包线,两端做直角弯曲后,浸入350

±

3℃的焊锡中3s,漆膜不应出现分层、起泡、开裂等情况。

42.按照200级漆包铜扁线iec60317-29的要求,200级漆包铜扁线2.00

×

14.00mm漆膜厚度在0.06mm~0.11mm时,漆包铜扁线的常温击穿电压性能≥1000v,高温击穿电压性能≥750v;因漆包扁线为不规则的矩形,涂漆时,如果按照传统的薄涂层、多道次进行涂制,每道涂制漆膜0.01mm,涂制10遍后,漆膜厚度即可满足0.06mm~0.11mm的要求;因单道次涂漆漆膜薄,由于工艺烘烤、导体延伸、环境等因素导致局部漆膜出现薄弱点,从而造成漆包扁线击穿电压不能满足常温≥2000v,高温≥1500v的要求;无法满足客户设计要求;本发明采用减少涂漆道次,单道次加厚涂制漆膜厚度,增加空烤的涂制方式;将单道次漆膜厚度控制在0.015mm~0.020mm,每涂制1~2遍时,进行空烤一遍;经过对漆包线进行击穿电压性能测试,满足了客户对于薄漆膜击穿电压性能的设计要求。

43.按照iec60317标准,漆包铜圆线直径1.600mm及以下的产品有高压针孔试验测试;因漆包线产品自身特点,对于漆包铜圆线直径1.600mm以上的产品因表面积增大后,漆膜薄弱点数量增加,不进行针孔测试;漆包扁线表面的不规则及圆角漆膜薄的因素,漆膜薄弱点数量较漆包铜圆线有较大的增加;因此,iec标准不对漆包铜扁线进行针孔测试;同时,iec标准要求该规格漆包线窄边弯曲直径为70mm;而此次客户要求针孔性能及弯曲性能都严于iec标准要求,传统的涂制工艺无法满足客户对于漆包铜扁线的性能要求;本发明通过控制每一道涂制漆膜的厚度,将第一遍漆膜厚度控制在0.016mm~0.020mm之间,其余涂漆道次涂漆漆膜厚度控制在0.015mm~0.018mm之间的漆膜厚度控制方式涂制漆包线产品,经过对漆包线进行击穿电压性能测试,满足了客户对于薄漆膜漆包铜扁线针孔性能的设计要求。

44.上述参照实施例对该电源扼流线圈用薄漆膜漆包铜扁线的加工制作方法进行的详细描述,是说明性的而不是限定性的;因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。