1.本发明涉及全流程质量管控技术领域,具体为一种基于全流程质量管控的系统化软件管理办法。

背景技术:

2.质量是企业产品走出去的通行证,不论是做终端产品还是做代加工产品,不论是做无形的服务行业还是实体的行业,质量都是每个现代企业不可忽视的重要环节。在科技越来越先进的今天众多以前依靠人工作业的方式正逐步被智能机器慢慢取代,同时也给质量管理带来了新的挑战,在手工业为主的行业质量多数是靠人力和员工素质去完成,波动较大,很难形成统一的高质量标准。现在以智能设备为主的制造业如果还是沿用以往的经验式检验肯定是力不从心,对质量控制也会存在较大的风险。倡导全流程的质量管理和控制就显得极为重要,全流程质量控制的核心之一就是技术标准化、作业制度化。

3.但是在现有技术中,市面上的qms系统基本都是碎片化的,独立的,非系统结构化和浅显的功能模块;只是实现了某一点或一些品质管理需求;无法将整个生产过程构建多元且全面的质量检测体系,无法构建横向产品生命周期以及纵向生产监测构建闭环,导致企业内生产质量检测体现片面,且质量检测效率低下,造成企业管控效率不合格同时引起了不必要的成本浪费。

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的就在于为了解决上述提出的问题,而提出一种基于全流程质量管控的系统化软件管理办法,将分析主体进行横向周期检测,横向周期包括设计、材料、工艺、制造以及客户等生产周期环节,其横向周期检测则将对应生产周期进行质量分析,判定对应生产周期内的步骤是否存在质量问题,准确判定生产周期的合格性,防止生产周期异常导致分析主体的运营不合格,从而导致管控效率降低;将分析主体进行纵向生产监测,纵向生产分为策划、行动、统计以及问题等生产步骤,通过纵向生产监测能够判断当前生产流程的操作过程是否合格,从而提高生产流程的操作合格性,间接提高了全流程运营的合格性,提高了企业的生产效率。

6.本发明的目的可以通过以下技术方案实现:

7.一种基于全流程质量管控的系统化软件管理办法,包括:

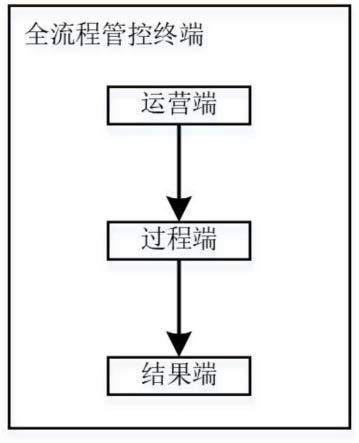

8.全流程管控终端将企业的生产流程标记为分析主体,同时生成运营分析信号并将运营分析信号发送至运营端;

9.运营端接收到全流程管控终端发送的运营分析信号后,将分析主体进行运营检测,即分析主体进行横向周期检测以及纵向生产监测;运营端完成横向周期检测以及纵向生产监测,且横向周期检测以及纵向生产监测均合格后,运营端生成过程管理信号并将过程管理信号发送至过程端;

10.过程端接收到运营端发送的过程管理信号后,对分析主体进行基础管理、重点管理以及节点管理;过程端完成基础管理、重点管理以及节点管理且对应管理合格,则生成结果管理信号并将结果管理信号发送至结果端;

11.结果端接收到过程端发送的结果管理信号后,将分析主体对应完成生产产品进行质量分析,若质量分析合格,结果端生成分析主体正常信号并将分析主体正常信号发送至全流程管控终端,若质量分析不合格,则将分析主体进行回溯管理。

12.作为本发明的一种优选实施方式,用于运营端,且运营端包括横向周期检测单元和纵向生产监测单元;

13.横向周期检测单元的横向周期检测过程如下:

14.将分析主体的生产周期划分为i个子环节,且i为大于1的自然数,采集到分析主体生产周期内各个子环节的相邻间隔时长以及对应子环节处理过程中延时时长,并将分析主体生产周期内各个子环节的相邻间隔时长以及对应子环节处理过程中延时时长分别标记为jgi和ysi;通过分析获取到横向周期检测系数xi;将横向周期检测系数xi与横向周期检测系数阈值进行比较:

15.若横向周期检测系数xi超过横向周期检测系数阈值,则判定当前横向周期存在异常,即存在不合格生产周期,将对应生产周期的时间段发送至运营端,运营端针对对应时间段的生产周期进行分析,将对应子环节进行整顿;若横向周期检测系数xi未超过横向周期检测系数阈值,则判定当前横向周期不存在异常,即不存在不合格生产周期,届时进行纵向生产监测。

16.作为本发明的一种优选实施方式,纵向生产监测单元的纵向生产监测过程如下:

17.采集到同一合格生产周期内分析主体的生产步骤平均执行时长以及对应生产步骤的重复操作频率,并将同一合格生产周期内分析主体的生产步骤平均执行时长以及对应生产步骤的重复操作频率分别与平均执行时长阈值范围和重复操作频率阈值范围进行比较:

18.若同一合格生产周期内分析主体的生产步骤平均执行时长处于平均执行时长阈值范围,且对应生产步骤的重复操作频率处于重复操作频率阈值范围,则判定纵向生产监测合格,此时运营端判定当前分析主体的运营合格;若同一合格生产周期内分析主体的生产步骤平均执行时长未处于平均执行时长阈值范围,或者对应生产步骤的重复操作频率未处于重复操作频率阈值范围,则判定纵向生产监测不合格,根据实时异常的生产步骤进行纵向生产整顿,将异常生产步骤进行实时整顿。

19.作为本发明的一种优选实施方式,用于过程端,且过程端包括基础管理单元、重点管理单元以及节点管理单元;

20.基础管理单元的管理过程如下:

21.采集到分析主体对应原材料种类使用频率以及对应种类原材料的存放时长,并将分析主体对应原材料种类使用频率以及对应种类原材料的存放时长进行分析管理:若分析主体对应原材料种类使用频率超过使用频率阈值,则判定当前种类的原材料为常用原材料;若分析主体对应原材料种类使用频率未超过使用频率阈值,则判定当前种类的原材料为非常用原材料;若对应种类原材料的存放时长超过存放时长阈值,则判定原材料挑选不合格;若对应种类原材料的存放时长未超过存放时长阈值,则判定原材料挑选合格;当分析

主体使用的原材料为常用材料且原材料挑选合格时,则分析主体的基础管理合格;反之,则判定分析主体的基础管理不合格,过程端将对应原材料进行重新审核。

22.作为本发明的一种优选实施方式,重点管理单元的管理过程如下:

23.将分析主体对应的生产流程进行采集,且将历史生产过程中生产流程异常频率超过对应异常频率阈值的生产流程标记为分析重点;采集到分析主体内分析重点的返工频率以及对应返工的平均耗时,并将分析主体内分析重点的返工频率以及对应返工的平均耗时分别与返工频率与平均耗时阈值进行比较:

24.若分析主体内分析重点的返工频率超过返工频率,或者对应返工的平均耗时超过平均耗时阈值,则判定当前分析重点运行异常,将对应分析重点的运行过程进行记录并将运行过程中对应参数进行统计;若分析主体内分析重点的返工频率未超过返工频率,且对应返工的平均耗时未超过平均耗时阈值,则判定当前分析重点运行正常;若当前分析主体内分析重点均运行正常,过程端则判定重点管理合格。

25.作为本发明的一种优选实施方式,节点管理单元的管理过程如下:

26.将分析主体的生产流程对应交替时刻点为生产节点,且生产节点也可以为两个生产周期的始末交替时刻点;采集到同一生产周期内的生产节点对应平均间隔时长以及相邻生产周期对应生产节点的最长耗时,并将同一生产周期内的生产节点对应平均间隔时长以及相邻生产周期对应生产节点的最长耗时分别与节点间隔时长阈值和最长耗时阈值进行比较:若同一生产周期内的生产节点对应平均间隔时长未超过节点间隔时长阈值,且相邻生产周期对应生产节点的最长耗时未超过最长耗时阈值,则判定分析主体的节点管理合格;若同一生产周期内的生产节点对应平均间隔时长超过节点间隔时长阈值,或者相邻生产周期对应生产节点的最长耗时超过最长耗时阈值,则判定分析主体的节点管理不合格,将对应生产周期以及对应生产节点进行整顿。

27.作为本发明的一种优选实施方式,用于结果端,结果端包括绩效管理单元和回溯管理单元;

28.绩效管理单元的管理过程如下:

29.采集到分析主体对应分析对象的合格率以及分析对象的返工数量占总数量的比值,并将分析主体对应分析对象的合格率以及分析对象的返工数量占总数量的比值分别与合格率阈值和数量比值阈值进行比较:若分析主体对应分析对象的合格率超过合格率阈值,且分析对象的返工数量占总数量的比值未超过数量比值阈值,则判定分析对象的绩效管理合格;若分析主体对应分析对象的合格率未超过合格率阈值,或者分析对象的返工数量占总数量的比值超过数量比值阈值,则判定分析对象的绩效管理不合格,进行回溯管理。

30.作为本发明的一种优选实施方式,回溯管理单元的管理过程如下:

31.采集到分析主体的分析对象对应异常数据,异常数据表示为分析对象出现故障的部位或者对应性能类型数据,获取到当前分析主体各个生产流程对应的生产数据,生产数据表示为分析主体内各个生产流程对应分析对象的部位或者性能类型数据;当生产数据出现异常后则对应生产数据转变为异常数据;将分析主体的分析对象对应异常数据与分析主体内各个生产流程对应生产数据进行比对,将与异常数据一致的生产数据对应生产流程标记为问题流程,并将问题流程进行维护优化,在问题流程完成优化后,结果端则判定当前分析主体质量管控合格。

32.与现有技术相比,本发明的有益效果是:

33.1、本发明中,将分析主体进行横向周期检测,横向周期包括设计、材料、工艺、制造以及客户等生产周期环节,其横向周期检测则将对应生产周期进行质量分析,判定对应生产周期内的步骤是否存在质量问题,准确判定生产周期的合格性,防止生产周期异常导致分析主体的运营不合格,从而导致管控效率降低;将分析主体进行纵向生产监测,纵向生产分为策划、行动、统计以及问题等生产步骤,通过纵向生产监测能够判断当前生产流程的操作过程是否合格,从而提高生产流程的操作合格性,间接提高了全流程运营的合格性,提高了企业的生产效率;

34.2、本发明中,将分析主体进行基础管理,确保分析主体生产原材料的稳定,提高生产效率的同时确保分析主体的全流程管控效率;将分析主体内对应分析重点进行管理,将容易出现错误的工序进行管控,有利于降低了对应工序的不合格率,确保分析主体的合格运行效率,提高了全流程质量管控的可靠性;将分析主体内各个节点进行检测,提高生产流程的检测力度,保证生产流程的合格性,增强了全流程质量管理的高效性;

35.3、本发明中,对完成生产的产品进行质量分析,对企业生产效率进行管控同时提高了全流程生产管控的力度;在绩效管理不合格后,回溯管理单元将分析主体的分析对象进行回溯管理,提高了全流程管理的力度,加强产品维护的准确性以及高效性,采集到分析主体的分析对象对应异常数据。

附图说明

36.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

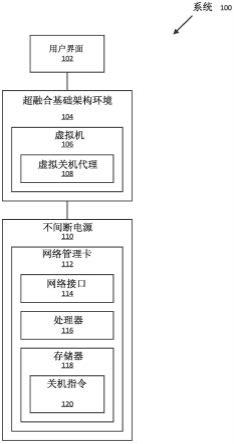

37.图1为本发明中全流程管控终端的原理框图;

38.图2为本发明中运营端的原理框图;

39.图3为本发明中过程端的原理框图;

40.图4为本发明中结果端的原理框图。

具体实施方式

41.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.实施例1

43.随着国内企业的蓬勃发展和客户对品质追求的越来越严格,企业迫切希望在品质管控上大步前进并建立竞争优势;但品质是深度能力建设,涉及诸多管理学,统计学知识,这恰恰是目前企业普遍性缺乏的部分;

44.请参阅图1所示,一种基于全流程质量管控的系统化软件管理办法,在企业工作过程中,全流程管控终端将企业的生产流程标记为分析主体,同时生成运营分析信号并将运营分析信号发送至运营端;运营端接收到全流程管控终端发送的运营分析信号后,将分析主体进行运营检测,即分析主体进行横向周期检测以及纵向生产监测,其中,横向周期检测表示为对分析主体的运营周期进行分析,纵向生产检测表示为对分析主体的实际生产进行

监测;

45.运营端完成横向周期检测以及纵向生产监测,且横向周期检测以及纵向生产监测均合格后,运营端生成过程管理信号并将过程管理信号发送至过程端,过程端接收到运营端发送的过程管理信号后,对分析主体进行基础管理、重点管理以及节点管理,其中,基础管理表示为分析主体的基础数据管理,基础数据表示为分析主体对应原材料的质量数据,如:原材料种类使用频率以及对应种类原材料的存放时长;重点管理表示为将分析主体内故障频率超过阈值的工序进行管理,节点管理表示为将分析主体内相邻工序的连接时刻进行管理;

46.过程端完成基础管理、重点管理以及节点管理且对应管理合格,则生成结果管理信号并将结果管理信号发送至结果端,结果端接收到过程端发送的结果管理信号后,将分析主体对应完成生产产品进行质量分析,若质量分析合格,结果端生成分析主体正常信号并将分析主体正常信号发送至全流程管控终端,若质量分析不合格,则将分析主体进行回溯管理,回溯管理表示为通过完成生产产品的异常数据追溯到分析主体的对应生产工序,并根据对应生产工序进行整顿,异常数据表示为生产产品的故障数据,如当生产产品为杯子时,则杯子的盛水量不足额定阈值,则成水量即为生产产品的异常数据;

47.实施例2

48.如图2所示,一种基于全流程质量管控的系统化软件管理办法,用于运营端时,横向周期检测单元将分析主体进行横向周期检测,横向周期包括设计、材料、工艺、制造以及客户等生产周期环节,其横向周期检测则将对应生产周期进行质量分析,判定对应生产周期内的步骤是否存在质量问题,准确判定生产周期的合格性,防止生产周期异常导致分析主体的运营不合格,从而导致管控效率降低,具体横向周期检测过程如下:

49.将分析主体的生产周期划分为i个子环节,且i为大于1的自然数,采集到分析主体生产周期内各个子环节的相邻间隔时长以及对应子环节处理过程中延时时长,并将分析主体生产周期内各个子环节的相邻间隔时长以及对应子环节处理过程中延时时长分别标记为jgi和ysi;本技术中延时时长表示为对应子环节实际操作时长超过预计操作时长;

50.通过公式获取到横向周期检测系数xi,其中,a1和a2均为预设比例系数,且a1>a2>0;将横向周期检测系数xi与横向周期检测系数阈值进行比较:

51.若横向周期检测系数xi超过横向周期检测系数阈值,则判定当前横向周期存在异常,即存在不合格生产周期,将对应生产周期的时间段发送至运营端,运营端针对对应时间段的生产周期进行分析,将对应子环节进行整顿;若横向周期检测系数xi未超过横向周期检测系数阈值,则判定当前横向周期不存在异常,即不存在不合格生产周期,届时进行纵向生产监测;

52.纵向生产监测单元将分析主体进行纵向生产监测,纵向生产分为策划、行动、统计以及问题等生产步骤,通过纵向生产监测能够判断当前生产流程的操作过程是否合格,从而提高生产流程的操作合格性,间接提高了全流程运营的合格性,提高了企业的生产效率,具体纵向生产监测过程如下:

53.采集到同一合格生产周期内分析主体的生产步骤平均执行时长以及对应生产步骤的重复操作频率,并将同一合格生产周期内分析主体的生产步骤平均执行时长以及对应

生产步骤的重复操作频率分别与平均执行时长阈值范围和重复操作频率阈值范围进行比较:

54.若同一合格生产周期内分析主体的生产步骤平均执行时长处于平均执行时长阈值范围,且对应生产步骤的重复操作频率处于重复操作频率阈值范围,则判定纵向生产监测合格,此时运营端判定当前分析主体的运营合格;若同一合格生产周期内分析主体的生产步骤平均执行时长未处于平均执行时长阈值范围,或者对应生产步骤的重复操作频率未处于重复操作频率阈值范围,则判定纵向生产监测不合格,根据实时异常的生产步骤进行纵向生产整顿,将异常生产步骤进行实时整顿;

55.实施例3

56.如图3所示,一种基于全流程质量管控的系统化软件管理办法,用于过程端时,基础管理单元将分析主体进行基础管理,采集到分析主体对应原材料种类使用频率以及对应种类原材料的存放时长,并将分析主体对应原材料种类使用频率以及对应种类原材料的存放时长进行分析管理:若分析主体对应原材料种类使用频率超过使用频率阈值,则判定当前种类的原材料为常用原材料;若分析主体对应原材料种类使用频率未超过使用频率阈值,则判定当前种类的原材料为非常用原材料;若对应种类原材料的存放时长超过存放时长阈值,则判定原材料挑选不合格;若对应种类原材料的存放时长未超过存放时长阈值,则判定原材料挑选合格;当分析主体使用的原材料为常用材料且原材料挑选合格时,则分析主体的基础管理合格;反之,则判定分析主体的基础管理不合格,过程端将对应原材料进行重新审核,将分析主体进行基础管理,确保分析主体生产原材料的稳定,提高生产效率的同时确保分析主体的全流程管控效率;

57.在基础管理合格后,重点管理单元将分析主体进行重点管理,将分析主体对应的生产流程进行采集,且将历史生产过程中生产流程异常频率超过对应异常频率阈值的生产流程标记为分析重点;采集到分析主体内分析重点的返工频率以及对应返工的平均耗时,并将分析主体内分析重点的返工频率以及对应返工的平均耗时分别与返工频率与平均耗时阈值进行比较:

58.若分析主体内分析重点的返工频率超过返工频率,或者对应返工的平均耗时超过平均耗时阈值,则判定当前分析重点运行异常,将对应分析重点的运行过程进行记录并将运行过程中对应参数进行统计;若分析主体内分析重点的返工频率未超过返工频率,且对应返工的平均耗时未超过平均耗时阈值,则判定当前分析重点运行正常;若当前分析主体内分析重点均运行正常,过程端则判定重点管理合格;将分析主体内对应分析重点进行管理,将容易出现错误的工序进行管控,有利于降低了对应工序的不合格率,确保分析主体的合格运行效率,提高了全流程质量管控的可靠性;

59.在终端管理合格后,节点管理单元将对应分析主体进行节点管理,将分析主体的生产流程对应交替时刻点为生产节点,且生产节点也可以为两个生产周期的始末交替时刻点;采集到同一生产周期内的生产节点对应平均间隔时长以及相邻生产周期对应生产节点的最长耗时,并将同一生产周期内的生产节点对应平均间隔时长以及相邻生产周期对应生产节点的最长耗时分别与节点间隔时长阈值和最长耗时阈值进行比较:

60.若同一生产周期内的生产节点对应平均间隔时长未超过节点间隔时长阈值,且相邻生产周期对应生产节点的最长耗时未超过最长耗时阈值,则判定分析主体的节点管理合

格;若同一生产周期内的生产节点对应平均间隔时长超过节点间隔时长阈值,或者相邻生产周期对应生产节点的最长耗时超过最长耗时阈值,则判定分析主体的节点管理不合格,将对应生产周期以及对应生产节点进行整顿;将分析主体内各个节点进行检测,提高生产流程的检测力度,保证生产流程的合格性,增强了全流程质量管理的高效性;

61.实施例4

62.如图4所示,一种基于全流程质量管控的系统化软件管理办法,用于结果端时,在运营端和过程端均未出现异常,结果端将对应分析主体完成生产的产品进行绩效管理和回溯管理,绩效管理单元将分析主体完成生产的产品标记为分析对象,采集到分析主体对应分析对象的合格率以及分析对象的返工数量占总数量的比值,并将分析主体对应分析对象的合格率以及分析对象的返工数量占总数量的比值分别与合格率阈值和数量比值阈值进行比较:

63.若分析主体对应分析对象的合格率超过合格率阈值,且分析对象的返工数量占总数量的比值未超过数量比值阈值,则判定分析对象的绩效管理合格;若分析主体对应分析对象的合格率未超过合格率阈值,或者分析对象的返工数量占总数量的比值超过数量比值阈值,则判定分析对象的绩效管理不合格,进行回溯管理;对完成生产的产品进行质量分析,对企业生产效率进行管控同时提高了全流程生产管控的力度;

64.在绩效管理不合格后,回溯管理单元将分析主体的分析对象进行回溯管理,提高了全流程管理的力度,加强产品维护的准确性以及高效性,采集到分析主体的分析对象对应异常数据,异常数据表示为分析对象出现故障的部位或者对应性能类型数据,性能类型数据包括重量、承受温度等各个类型的性能数据,获取到当前分析主体各个生产流程对应的生产数据,生产数据表示为分析主体内各个生产流程对应分析对象的部位或者性能类型数据;当生产数据出现异常后则对应生产数据转变为异常数据;

65.将分析主体的分析对象对应异常数据与分析主体内各个生产流程对应生产数据进行比对,将与异常数据一致的生产数据对应生产流程标记为问题流程,并将问题流程进行维护优化,在问题流程完成优化后,结果端则判定当前分析主体质量管控合格。

66.上述公式均是采集大量数据进行软件模拟得出且选取与真实值接近的一个公式,公式中的系数是由本领域技术人员根据实际情况进行设置;

67.本发明在使用时,全流程管控终端生成运营分析信号并将运营分析信号发送至运营端;运营端接收到全流程管控终端发送的运营分析信号后,将分析主体进行运营检测,即分析主体进行横向周期检测以及纵向生产监测;运营端完成横向周期检测以及纵向生产监测,且横向周期检测以及纵向生产监测均合格后,运营端生成过程管理信号并将过程管理信号发送至过程端;过程端接收到运营端发送的过程管理信号后,对分析主体进行基础管理、重点管理以及节点管理;过程端完成基础管理、重点管理以及节点管理且对应管理合格,则生成结果管理信号并将结果管理信号发送至结果端;结果端接收到过程端发送的结果管理信号后,将分析主体对应完成生产产品进行质量分析,若质量分析合格,结果端生成分析主体正常信号并将分析主体正常信号发送至全流程管控终端,若质量分析不合格,则将分析主体进行回溯管理。

68.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作

很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。