1.本发明涉及废水生物脱氮技术领域,具体而言,涉及一种稀土尾水脱氮装置及方法。

背景技术:

2.稀土尾水具有高氨氮、低溶解氧、高盐度等特点,目前稀土尾水生物脱氮主要采用传统的a/o工艺技术,a/o工艺属于全程硝化反硝化生物脱技术,由于a/o工艺的脱氮效率受工艺内循环率的限制,脱氮效率难以进一步提高,同时硝化阶段需要投加碱调节硝化反应的ph值、反硝化阶段需要投加大量有机碳源作为电子供体将硝酸盐(no

3-)转化为氮气(n2),具有能耗大、运行成本高、污泥产率高等缺点。

3.近年来随着技术的进步和研究的深入,新型生物脱氮技术研究取得了突破性进展,其中厌氧氨氧化新型脱氮技术已经进入工业化应用阶段。与传统硝化反硝化相比,厌氧氨氧化脱氮技术具有能耗低、成本低、污染低和效率高的特点,但厌氧氨氧化工艺进水需要限定特定的氨氮与亚硝酸盐氮的比例,操作复杂。

4.由上可知,现有技术中存在稀土尾水脱氮的硝化反应进程控制难、操作难度大的问题。

技术实现要素:

5.本发明的主要目的在于提供一种稀土尾水脱氮装置及方法,以解决现有技术中稀土尾水脱氮的硝化反应进程控制难、操作难度大的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种稀土尾水脱氮装置,包括:脱氮单元,脱氮单元包括顺次串联的一级反应区、二级反应区、

…

、n级反应区和厌氧氨氧化反应沉淀区,所有反应区均包括硝化反应段、固液分离段和厌氧氨氧化反应段,稀土尾水从一级反应区的硝化反应段进入脱氮单元,并在一级反应区的硝化反应段、固液分离段和厌氧氨氧化反应段之间循环流动进行脱氮处理,然后依次进入二级反应区、

…

、n级反应区和厌氧氨氧化反应沉淀区进行进一步脱氮处理,直至达标后排出,其中,n为反应区的级数;曝气组件,曝气组件为多个,多个曝气组件分别设置在多个硝化反应段内;推流组件,推流组件为多个,多个推流组件分别设置在多个固液分离段内;可调节出水堰板,可调节出水堰板设置在厌氧氨氧化反应沉淀区内,且位于厌氧氨氧化反应沉淀区靠近n级反应区的一侧。

7.进一步地,所有反应区的硝化反应段和厌氧氨氧化反应段之间均具有连通管路,推流组件设置在连通管路上,以使稀土尾水硝化液从硝化反应段通过固液分离段流至厌氧氨氧化反应段后,再通过连通管路回流至硝化反应段,形成循环流动。

8.进一步地,稀土尾水脱氮装置还包括布水隔墙,布水隔墙为至少一个,布水隔墙设置在两个相邻的硝化反应段之间,以使稀土尾水硝化液通过布水隔墙从上一级的硝化反应段流向下一级的硝化反应段。

9.进一步地,稀土尾水脱氮装置还包括固液分离组件,固液分离组件为多个,多个固液分离组件分别设置在多个固液分离段内,用于将稀土尾水硝化液分离为上清液和污泥。

10.进一步地,稀土尾水脱氮装置还包括污泥回流管路和污泥回流泵,污泥回流泵设置在污泥回流管路上,污泥回流管路与所有反应区和厌氧氨氧化反应沉淀区均连通,以使多个固液分离组件分离出的污泥以及厌氧氨氧化反应沉淀区内沉淀的污泥回流至一级硝化反应段。

11.进一步地,稀土尾水脱氮装置还包括排泥管路,排泥管路为污泥回流管路与厌氧氨氧化反应沉淀区连通的部分的延长段。

12.根据本发明的另一个方面,提供了一种稀土尾水脱氮方法,采用上述的稀土尾水脱氮装置实施稀土尾水脱氮方法,稀土尾水脱氮方法包括:步骤s1:稀土尾水首先进入一级反应区的一级硝化反应段进行硝化反应,以使稀土尾水中的部分氨氮氧化为亚硝态氮,并形成稀土尾水硝化液;步骤s2:含有剩余氨氮和新生成的亚硝态氮的稀土尾水硝化液一部分进入二级反应区的二级硝化反应段继续进行硝化反应,另一部分进入一级反应区的一级固液分离段进行固液分离,以将稀土尾水硝化液分离为上清液和污泥;步骤s3:污泥回落至一级硝化反应段,上清液进入一级反应区的一级厌氧氨氧化反应段进行脱氮,脱氮后的上清液回流到一级硝化反应段继续进行硝化反应,以在一级反应区内进行循环脱氮;步骤s4:稀土尾水硝化液依次进入二级反应区、

…

、n级反应区进行循环脱氮;步骤s5:在n级反应区内,分离出的上清液一部分进入n级反应区的厌氧氨氧化反应段进行循环脱氮,另一部分经可调节出水堰板进入厌氧氨氧化反应沉淀区,进行进一步深度脱氮及固液分离,达标后的上清液由厌氧氨氧化反应沉淀区的出水口排出。

13.进一步地,所有厌氧氨氧化反应段均设置有悬挂填料,悬挂填料内包埋有厌氧氨氧化菌。

14.进一步地,所有硝化反应段的ph值均为8.0至9.5;和/或所有硝化反应段的溶解氧均为0.5mg/l至1.2mg/l;和/或所有硝化反应段的混合液悬浮物浓度为2800mg/l至4200mg/l。

15.进一步地,所有厌氧氨氧化反应段的ph值均为7.0至8.5;和/或所有厌氧氨氧化反应段的溶解氧均小于等于0.5mg/l。

16.进一步地,所有反应区内的循环水量与处理水量之间的比例均为50%至300%。

17.进一步地,所有硝化反应段的水力停留时间均为6h至8h;和/或所有厌氧氨氧化反应段的水力停留时间均为2h至3h。

18.应用本发明的技术方案,通过设置脱氮单元并在脱氮单元内设置曝气组件、推流组件和可调节出水堰板,脱氮单元包括顺次串联的一级反应区、二级反应区、

…

、n级反应区和厌氧氨氧化反应沉淀区,所有反应区均包括硝化反应段、固液分离段和厌氧氨氧化反应段,稀土尾水从一级反应区的硝化反应段进入脱氮单元,并在一级反应区的硝化反应段、固液分离段和厌氧氨氧化反应段之间循环流动进行脱氮处理,然后依次进入二级反应区、

…

、n级反应区和厌氧氨氧化反应沉淀区进行进一步脱氮处理,直至达标后排出,曝气组件为多个,多个曝气组件分别设置在多个硝化反应段内,推流组件为多个,多个推流组件分别与多个反应区对应设置,可调节出水堰板设置在厌氧氨氧化反应沉淀区内,且位于厌氧氨氧化反应沉淀区靠近n级反应区的一侧,稀土尾水在多级反应区以及厌氧氨氧化反应沉淀区内

进行脱氮反应,整个过程无需严格控制稀土尾水中氨氮与亚硝酸盐比例,降低了反应控制难度,脱氮效率高、能耗小且成本低廉,解决了现有技术中稀土尾水脱氮的硝化反应进程控制难、操作难度大的问题。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

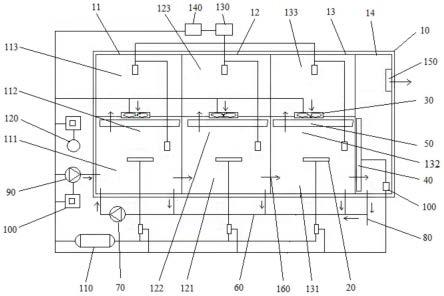

20.图1示出了本发明的一个具体实施例中的稀土尾水脱氮装置的结构示意图;

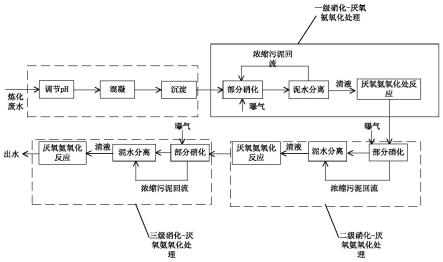

21.图2示出了本发明的一个具体实施例中的稀土尾水脱氮方法的流程图。

22.其中,上述附图包括以下附图标记:

23.10、脱氮单元;11、一级反应区;111、一级硝化反应段;112、一级固液分离段;113、一级厌氧氨氧化反应段;12、二级反应区;121、二级硝化反应段;122、二级固液分离段;123、二级厌氧氨氧化反应段;13、三级反应区;131、三级硝化反应段;132、三级固液分离段;133、三级厌氧氨氧化反应段;14、厌氧氨氧化反应沉淀区;20、曝气组件;30、推流组件;40、可调节出水堰板;50、固液分离组件;60、污泥回流管路;70、污泥回流泵;80、排泥管路;90、水泵;100、液位计;110、风机;120、加药泵;130、在线监测组件;140、plc控制组件;150、出水口;160、布水隔墙。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

25.需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

26.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的,或者是针对部件本身在竖直、垂直或重力方向上而言的;同样地,为便于理解和描述,“内、外”是指相对于各部件本身的轮廓的内、外,但上述方位词并不用于限制本发明。

27.显然,上述所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.为了解决现有技术中稀土尾水脱氮的硝化反应进程控制难、操作难度大的问题,本发明提供了一种稀土尾水脱氮装置及方法。其中,采用下述的稀土尾水脱氮装置实施下述的稀土尾水脱氮方法。

29.如图1所示,稀土尾水脱氮装置包括脱氮单元10、曝气组件20、推流组件30和可调节出水堰板40。脱氮单元10包括顺次串联的一级反应区11、二级反应区12、

…

、n级反应区和厌氧氨氧化反应沉淀区14,所有反应区均包括硝化反应段、固液分离段和厌氧氨氧化反应段,稀土尾水从一级反应区11的一级硝化反应段111进入脱氮单元10,并在一级反应区11的一级硝化反应段111、一级固液分离段112和一级厌氧氨氧化反应段113之间循环流动进行脱氮处理,然后依次进入二级反应区12、

…

、n级反应区和厌氧氨氧化反应沉淀区14进行进

一步脱氮处理,直至达标后排出,其中,n为反应区的级数。曝气组件20为多个,多个曝气组件20分别设置在多个硝化反应段内。推流组件30为多个,多个推流组件30分别与多个反应区对应设置。可调节出水堰板40设置在厌氧氨氧化反应沉淀区14内,且位于厌氧氨氧化反应沉淀区14靠近n级反应区的一侧。

30.通过设置脱氮单元10并在脱氮单元10内设置曝气组件20、推流组件30和可调节出水堰板40,脱氮单元10包括顺次串联的一级反应区11、二级反应区12、

…

、n级反应区和厌氧氨氧化反应沉淀区14,所有反应区均包括硝化反应段、固液分离段和厌氧氨氧化反应段,稀土尾水从一级反应区11的一级硝化反应段111进入脱氮单元10,并在一级反应区11的一级硝化反应段111、一级固液分离段112和一级厌氧氨氧化反应段113之间循环流动进行脱氮处理,然后依次进入二级反应区12、

…

、n级反应区和厌氧氨氧化反应沉淀区14进行进一步脱氮处理,直至达标后排出,曝气组件20为多个,多个曝气组件20分别设置在多个硝化反应段内,推流组件30为多个,多个推流组件30分别与多个反应区对应设置,可调节出水堰板40设置在厌氧氨氧化反应沉淀区14内,且位于厌氧氨氧化反应沉淀区14靠近n级反应区的一侧,稀土尾水在多级反应区以及厌氧氨氧化反应沉淀区14内进行脱氮反应,整个过程无需严格控制稀土尾水中氨氮与亚硝酸盐比例,降低了反应控制难度,脱氮效率高、能耗小且成本低廉。

31.在本实施例中,n级反应区为三级反应区13。相应的,曝气组件20为三个,分别设置在一级硝化反应段111、二级硝化反应段121和三级硝化反应段131内。推流组件30为三个,分别与三个反应区对应设置。当然,反应区也可是两级或者大于三级,可以根据实际需求进行选择。

32.如图1所示,稀土尾水脱氮装置还包括布水隔墙160。布水隔墙160为至少一个,布水隔墙160设置在两个相邻的硝化反应段之间,以使稀土尾水硝化液通过布水隔墙160从上一级的硝化反应段流向下一级的硝化反应段。具体的,本实施例中的硝化反应段为三个,相应的,布水隔墙160为两个。两个布水隔墙160分别设置在一级硝化反应段111和二级硝化反应段121、二级硝化反应段121和三级硝化反应段131之间。

33.在本实施例中,所有反应区的硝化反应段和厌氧氨氧化反应段之间均具有连通管路,推流组件30设置在连通管路上,以使稀土尾水硝化液从硝化反应段通过固液分离段流至厌氧氨氧化反应段后,再通过连通管路回流至硝化反应段,形成循环流动。具体的,在一个反应区中,连通管路分别与硝化反应段和厌氧氨氧化反应段的底部连通,在推流组件30的推动下,厌氧氨氧化反应段的稀土尾水硝化液从底部流入连通管路然后回流至硝化反应段。

34.如图1所示,稀土尾水脱氮装置还包括固液分离组件50。固液分离组件50为多个,多个固液分离组件50分别设置在多个固液分离段内,用于将稀土尾水硝化液分离为上清液和污泥。

35.如图1所示,稀土尾水脱氮装置还包括污泥回流管路60和污泥回流泵70。污泥回流泵70设置在污泥回流管路60上,污泥回流管路60与所有反应区和厌氧氨氧化反应沉淀区14均连通,以使多个固液分离组件50分离出的污泥以及厌氧氨氧化反应沉淀区14内沉淀的污泥回流至一级硝化反应段111。具体的,污泥回流管路60与所有反应区的硝化反应段连通。稀土尾水硝化液在各个固液分离段完成固液分离,分离出的污泥回落至各个硝化反应段,

再在污泥回流泵70的推动下,通过污泥回流管路60回流至一级硝化反应段111,进行循环处理。

36.如图1所示,稀土尾水脱氮装置还包括排泥管路80。排泥管路80为污泥回流管路60与厌氧氨氧化反应沉淀区14连通的部分的延长段。经过多级反应区以及厌氧氨氧化反应沉淀区14的脱氮处理后,在厌氧氨氧化反应沉淀区14沉淀出的污泥达到排放标准后,通过排泥管路80排出。

37.在本实施例中,推流组件30为液下推流泵。

38.如图1所示,稀土尾水脱氮装置还包括水泵90。水泵90设置在稀土尾水进水管路上,用于向脱氮单元10中注入稀土尾水。

39.如图1所示,稀土尾水脱氮装置还包括风机110。风机110分别与三个曝气组件20连接,为曝气组件20提供空气来源。

40.如图1所示,稀土尾水脱氮装置还包括加药泵120。加药泵120用于各级硝化反应段内投加碱液以维持硝化反应所需的碱度。

41.如图1所示,稀土尾水脱氮装置还包括液位计100。具体的,液位计100为三个,分别设置在加药泵120、水泵90和厌氧氨氧化反应沉淀区14处,用于测量各自位置处的液位。

42.如图1所示,稀土尾水脱氮装置还包括控制器。控制器包括在线监测组件130和plc控制组件140。在线监测组件130监测本实施例中的稀土尾水脱氮装置中溶解氧、ph值、氧化还原电位、温度、氨氮、流量、液位等参数,并将监测数据上传至plc控制组件140。plc控制组件140根据预设参数调节控制曝气组件20、推流组件30、可调节出水堰板40和污泥回流泵70的运行工况,从而保证装置稳定运行。

43.在本实施例中,图1中的箭头表示稀土尾水、稀土尾水硝化液、上清液或者污泥的流动方向。

44.在本技术一种典型的实施方式中,提供了一种稀土尾水脱氮方法,如图2所示,稀土尾水脱氮方法包括:步骤s1:稀土尾水首先进入一级反应区11的一级硝化反应段111进行硝化反应,以使稀土尾水中的部分氨氮氧化为亚硝态氮,并形成稀土尾水硝化液;步骤s2:含有剩余氨氮和新生成的亚硝态氮的稀土尾水硝化液一部分进入二级反应区12的二级硝化反应段121继续进行硝化反应,另一部分进入一级反应区11的一级固液分离段112进行固液分离,以将稀土尾水硝化液分离为上清液和污泥;步骤s3:污泥回落至一级硝化反应段111,上清液进入一级反应区11的一级厌氧氨氧化反应段113进行脱氮,脱氮后的上清液回流到一级硝化反应段111继续进行硝化反应,以在一级反应区11内进行循环脱氮;步骤s4:稀土尾水硝化液依次进入二级反应区12、

…

、n级反应区进行循环脱氮;步骤s5:在n级反应区内,分离出的上清液一部分进入n级反应区的厌氧氨氧化反应段进行循环脱氮,另一部分经可调节出水堰板40进入厌氧氨氧化反应沉淀区14,进行进一步深度脱氮及固液分离,达标后的上清液由厌氧氨氧化反应沉淀区14的出水口150排出。

45.在本实施例中,n级反应区为三级反应区13。具体的,稀土尾水从一级硝化反应段111进入一级反应区11,稀土尾水在一级硝化反应段111进行硝化反应,以使稀土尾水中的部分氨氮氧化为亚硝态氮,并形成稀土尾水硝化液。含有剩余氨氮和新生成的亚硝态氮的稀土尾水硝化液一部分通过布水隔墙160进入二级硝化反应段121继续进行硝化反应,另一部分进入一级固液分离段112进行固液分离,以将稀土尾水硝化液分离为上清液和污泥。污

泥回落至一级硝化反应段111,上清液进入一级厌氧氨氧化反应段113进行脱氮,脱氮后的上清液通过连通管路回流到一级硝化反应段111继续进行硝化反应,以在一级反应区11内进行循环脱氮。采用同样的反应过程,稀土尾水硝化液依次进入二级反应区12和三级反应区13进行循环脱氮。具体的,稀土尾水从二级硝化反应段121进入二级反应区12,稀土尾水在二级硝化反应段121进行硝化反应,以使稀土尾水中的部分氨氮氧化为亚硝态氮,并形成稀土尾水硝化液。含有剩余氨氮和新生成的亚硝态氮的稀土尾水硝化液一部分通过布水隔墙160进入三级硝化反应段131继续进行硝化反应,另一部分进入二级固液分离段122进行固液分离,以将稀土尾水硝化液分离为上清液和污泥。污泥回落至二级硝化反应段121,上清液进入二级厌氧氨氧化反应段123进行脱氮,脱氮后的上清液通过连通管路回流到二级硝化反应段121继续进行硝化反应,以在二级反应区12内进行循环脱氮。稀土尾水从三级硝化反应段131进入三级反应区13,稀土尾水在三级硝化反应段131进行硝化反应,以使稀土尾水中的部分氨氮氧化为亚硝态氮,并形成稀土尾水硝化液。含有剩余氨氮和新生成的亚硝态氮的稀土尾水硝化液一部分通过可调节出水堰板40进入厌氧氨氧化反应沉淀区14,另一部分进入三级固液分离段132进行固液分离,以将稀土尾水硝化液分离为上清液和污泥。污泥回落至三级硝化反应段131,上清液进入三级厌氧氨氧化反应段133进行脱氮,脱氮后的上清液通过连通管路回流到三级硝化反应段131继续进行硝化反应,以在三级反应区13内进行循环脱氮。在三级反应区13内,分离出的上清液一部分进入三级反应区13的三级厌氧氨氧化反应段133进行循环脱氮,另一部分经可调节出水堰板40进入厌氧氨氧化反应沉淀区14,进行进一步深度脱氮及固液分离,达标后的上清液由厌氧氨氧化反应沉淀区14的出水口150排出。

46.在本实施例中,所有厌氧氨氧化反应段均设置有悬挂填料,悬挂填料内包埋有厌氧氨氧化菌。

47.在硝化反应过程中,氨氮的氧化过程是以o2作为电子受体,因此氧气浓度影响到硝化的处理效果,与此同时,其它理化参数和工艺参数也会对处理效果产生影响,为了提高处理效果,优选所有硝化反应段的ph值均为8.0至9.5,溶解氧均为0.5mg/l至1.2mg/l,混合液悬浮物浓度为2800mg/l至4200mg/l,水力停留时间均为6h至8h。

48.在厌氧氨氧化脱氮反应过程中,亚硝酸盐氮作为电子受体氧化氨氮转化为n2,因此优选所有厌氧氨氧化反应段的ph值均为7.0至8.5,溶解氧均小于等于0.5mg/l,水力停留时间均为2h至3h,以保证厌氧氨氧化脱氮反应高效地进行。

49.为了保证脱氮方法的去除效率,所有反应区内的循环水量与处理水量之间的比例均为50%至300%。

50.以下将结合具体实施例,进一步说明本技术的有益效果。

51.实施例1

52.在本实施例中,n级反应区为三级反应区13。采用经除浊及调节ph预处理的稀土尾水作为原水。稀土尾水的参数如下:氨氮浓度为150mg/l至230mg/l,ph值为7.6至8.5,悬浮物浓度小于等于20mg/l,化学需氧量为10mg/l至30mg/l。本实施例中的稀土尾水脱氮装置的控制条件为:硝化反应段:溶解氧为0.5mg/l至2.0mg/l,水力停留时间为2h至3h,混合液悬浮物浓度为2000mg/l至4000mg/l;厌氧氨氧化反应段:溶解氧小于等于0.5mg/l,水力停留时间为1h至2h,温度为25℃至40℃;厌氧氨氧化反应沉淀区:溶解氧小于等于0.5mg/l,水

力停留时间为2h至3h。

53.经预处理的稀土尾水由进水泵送入一级反应区11的一级硝化反应段111进行硝化反应,形成稀土尾水硝化液。控制条件为:溶解氧为1.5mg/l至2.0mg/l,水力停留时间为2h至2.5h,混合液悬浮物浓度为3600mg/l至4400mg/l。一部分稀土尾水硝化液通过布水隔墙160进入二级反应区12的二级硝化反应段121,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至一级硝化反应段111,上清液进入一级厌氧氨氧化反应段113进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.4mg/l至1.0mg/l,水力停留时间为1.5h至2h。处理后的稀土尾水硝化液由液下推流泵回流至一级硝化反应段111进行循环脱氮处理,一级反应区11的循环水量与处理水量之间的比例为100%至200%。

54.进入二级硝化反应段121的稀土尾水硝化液继续进行硝化反应,控制条件为:溶解氧为0.8mg/l至1.8mg/l,水力停留时间为2h至2.5h,混合液悬浮物浓度为3600mg/l至4000mg/l。一部分稀土尾水硝化液通过布水隔墙160进入三级反应区13的三级硝化反应段131,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至二级硝化反应段121,上清液进入二级厌氧氨氧化反应段123进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.4mg/l至1.0mg/l,水力停留时间为1.5h至2h。处理后的稀土尾水硝化液由液下推流泵回流至二级硝化反应段121进行循环脱氮处理,二级反应区12的循环水量与处理水量之间的比例为100%至150%。

55.进入三级硝化反应段131的稀土尾水硝化液继续进行硝化反应,控制条件为:溶解氧为0.2mg/l至0.8mg/l;水力停留时间为2h至2.5h;混合液悬浮物浓度为2600mg/l至3000mg/l。一部分稀土尾水硝化液通过可调节出水堰板40进入厌氧氨氧化反应沉淀区14,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至三级硝化反应段131,上清液进入厌氧氨氧化反应沉淀区14进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.2mg/l至0.5mg/l,水力停留时间为1.5h至2h。处理后的稀土尾水硝化液由液下推流泵回流至三级硝化反应段131进行循环脱氮处理,三级反应区13的循环水量与处理水量之间的比例为50%至150%。

56.进入厌氧氨氧化反应沉淀区14的稀土尾水硝化液进行进一步深度脱氮及固液分离,并从出水口150处排出完成脱氮处理的上清液,完成稀土尾水脱氮处理。排出的上清液氨氮小于等于12.4mg/l、总氮小于等于28.7mg/l、悬浮物浓度小于等于20mg/l,达到《稀土工业污染物排放标准》(gb26451-2011)的要求。

57.实施例2

58.在本实施例中,n级反应区为三级反应区13。采用经除浊及调节ph预处理的稀土尾水作为原水。稀土尾水的参数如下:氨氮浓度为79mg/l至165mg/l,ph值为7.8至8.9,悬浮物浓度小于等于20mg/l,化学需氧量为10mg/l至30mg/l。本实施例中的稀土尾水脱氮装置的控制条件为:硝化反应段:溶解氧为0.2mg/l至1.8mg/l,水力停留时间为2.5h,混合液悬浮物浓度为2000mg/l至4000mg/l;厌氧氨氧化反应段:溶解氧小于等于0.5mg/l,水力停留时间为1.5h,温度为25℃至40℃;厌氧氨氧化反应沉淀区:溶解氧小于等于0.5mg/l,水力停留时间为2.5h。

59.经预处理的稀土尾水由进水泵送入一级反应区11的一级硝化反应段111进行硝化反应,形成稀土尾水硝化液。控制条件为:溶解氧为1.5mg/l至1.8mg/l,水力停留时间为

2.5h,混合液悬浮物浓度为3300mg/l至4200mg/l。一部分稀土尾水硝化液通过布水隔墙160进入二级反应区12的二级硝化反应段121,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至一级硝化反应段111,上清液进入一级厌氧氨氧化反应段113进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.4mg/l至0.8mg/l,水力停留时间为1.5h。处理后的稀土尾水硝化液由液下推流泵回流至一级硝化反应段111进行循环脱氮处理,一级反应区11的循环水量与处理水量之间的比例为100%至180%。

60.进入二级硝化反应段121的稀土尾水硝化液继续进行硝化反应,控制条件为:溶解氧为0.6mg/l至1.2mg/l,水力停留时间为2.5h,混合液悬浮物浓度为2800mg/l至4000mg/l。一部分稀土尾水硝化液通过布水隔墙160进入三级反应区13的三级硝化反应段131,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至二级硝化反应段121,上清液进入二级厌氧氨氧化反应段123进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.4mg/l至1.0mg/l,水力停留时间为1.5h。处理后的稀土尾水硝化液由液下推流泵回流至二级硝化反应段121进行循环脱氮处理,二级反应区12的循环水量与处理水量之间的比例为100%至150%。

61.进入三级硝化反应段131的稀土尾水硝化液继续进行硝化反应,控制条件为:溶解氧为0.2mg/l至0.8mg/l,水力停留时间为2.5h,混合液悬浮物浓度为2600mg/l至3400mg/l。一部分稀土尾水硝化液通过可调节出水堰板40进入厌氧氨氧化反应沉淀区14,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至三级硝化反应段131,上清液进入厌氧氨氧化反应沉淀区14进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.2mg/l至0.5mg/l,水力停留时间为1.5h。处理后的稀土尾水硝化液由液下推流泵回流至三级硝化反应段131进行循环脱氮处理,三级反应区13的循环水量与处理水量之间的比例为50%至150%。

62.进入厌氧氨氧化反应沉淀区14的稀土尾水硝化液进行进一步深度脱氮及固液分离,并从出水口150处排出完成脱氮处理的上清液,完成稀土尾水脱氮处理。排出的上清液氨氮小于等于7.2mg/l、总氮小于等于26.8mg/l、悬浮物浓度小于等于20mg/l,达到《稀土工业污染物排放标准》(gb26451-2011)的要求。

63.实施例3

64.在本实施例中,n级反应区为二级反应区12。采用经除浊及调节ph预处理的稀土尾水作为原水。稀土尾水的参数如下:氨氮浓度为75mg/l至120mg/l,ph值为8.3至8.5,浊度小于等于5ntu,悬浮物浓度小于等于20mg/l,化学需氧量为小于等于20mg/l。本实施例中的稀土尾水脱氮装置的控制条件为:硝化反应段:溶解氧为0.2mg/l至1.5mg/l;水力停留时间为2.5h;混合液悬浮物浓度为2000mg/l至4000mg/l;厌氧氨氧化反应段:溶解氧小于等于0.5mg/l;水力停留时间为1.5h;温度为25℃至40℃;厌氧氨氧化反应沉淀区:溶解氧小于等于0.5mg/l;水力停留时间为2.5h。

65.经预处理的稀土尾水由进水泵送入一级反应区11的一级硝化反应段111进行硝化反应,形成稀土尾水硝化液。控制条件为:溶解氧为0.5mg/l至1.5mg/l,水力停留时间为2h至2.5h,混合液悬浮物浓度为3600mg/l至4000mg/l。一部分稀土尾水硝化液通过布水隔墙160进入二级反应区12的二级硝化反应段121,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至一级硝化反应段111,上清液进入一级厌氧氨氧化反应段113进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.4mg/l至0.6mg/l,水力停留时间为1.5h。处理后的稀土尾水硝化液由液下推流泵回流至一级硝化反应段111进行循环脱氮处理,一级反应区11的循

环水量与处理水量之间的比例为100%至200%。

66.进入二级硝化反应段121的稀土尾水硝化液继续进行硝化反应,控制条件为:溶解氧为0.2mg/l至0.8mg/l,水力停留时间为2.5h,混合液悬浮物浓度为2200mg/l至3000mg/l。一部分稀土尾水硝化液通过布水隔墙160进入厌氧氨氧化反应沉淀区14,一部分稀土尾水硝化液经泥水分离后,污泥直接回落至二级硝化反应段121,上清液进入厌氧氨氧化反应沉淀区14进行厌氧氨氧化脱氮反应。控制条件为:溶解氧为0.2mg/l至0.5mg/l,水力停留时间为1.5h。处理后的稀土尾水硝化液由液下推流泵回流至二级硝化反应段121进行循环脱氮处理,二级反应区12的循环水量与处理水量之间的比例为100%至150%。

67.进入厌氧氨氧化反应沉淀区14的稀土尾水硝化液进行进一步深度脱氮及固液分离,并从出水口150处排出完成脱氮处理的上清液,完成稀土尾水脱氮处理。排出的上清液氨氮小于等于5.2mg/l、总氮小于等于21.4mg/l、悬浮物浓度小于等于20mg/l,达到《稀土工业污染物排放标准》(gb26451-2011)的要求。

68.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过设置脱氮单元10并在脱氮单元10内设置曝气组件20、推流组件30和可调节出水堰板40,脱氮单元10包括顺次串联的一级反应区11、二级反应区12、

…

、n级反应区和厌氧氨氧化反应沉淀区14,所有反应区均包括硝化反应段、固液分离段和厌氧氨氧化反应段,稀土尾水从一级反应区11的一级硝化反应段111进入脱氮单元10,并在一级反应区11的一级硝化反应段111、一级固液分离段112和一级厌氧氨氧化反应段113之间循环流动进行脱氮处理,然后依次进入二级反应区12、

…

、n级反应区和厌氧氨氧化反应沉淀区14进行进一步脱氮处理,直至达标后排出,曝气组件20为多个,多个曝气组件20分别设置在多个硝化反应段内,推流组件30为多个,多个推流组件30分别与多个反应区对应设置,可调节出水堰板40设置在厌氧氨氧化反应沉淀区14内,且位于厌氧氨氧化反应沉淀区14靠近n级反应区的一侧,稀土尾水在多级反应区以及厌氧氨氧化反应沉淀区14内进行脱氮反应,整个过程无需严格控制稀土尾水中氨氮与亚硝酸盐比例,降低了反应控制难度,脱氮效率高、能耗小且成本低廉。

69.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

70.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

71.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。