1.本发明涉及柔性线路板制作技术领域,具体涉及一种基于半加成法工艺的多层线路板制作方法。

背景技术:

2.随着全球手机市场趋于饱和,国产智能手机品牌进入更为激烈的竞争阶段,行业加速洗牌。在供应链方面,终端市场的洗牌对摄像头供应链也造成了一定的影响,与此同时,在双摄市场及高像素的持续渗透下,整个摄像头模组竞争加剧,终端市场的产品创新也层出不穷。

3.随着手机上摄像头数目的不断突破,摄像头模组音圈马达(voice coil montor,vcm)的需求也越来越大。摄像头模组空间有限,但对线圈圈数的要求提高,线圈产品只能在有限的空间内减小线路间距和增加铜厚,同时由原来的双面板向多层板发展。

4.因此,在限定模组空间大小的前提下,如何制作出窄线路间距和增加铜厚的多层板线圈电路,成为目前亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明实施例提供了一种基于半加成法工艺的多层线路板制作方法,以解决在现有技术中限定模组空间大小的前提下,如何制作出窄线路间距和增加铜厚的多层板线圈电路的问题。

6.本发明实施例提供了一种基于半加成法工艺的多层线路板制作方法,包括:

7.提供一基板;基板包括第一金属层和第一绝缘层;

8.在第一金属层上通过内层工艺流程制作出第一图形线路,得到内层线路板;

9.在内层板表面上依次压合第二绝缘层和第二金属层;

10.在第二金属层上通过外层工艺流程制作出第二图形线路,得到多层线路板。

11.可选地,基板为双面板。

12.可选地,内层工艺流程包括:

13.在基板上钻孔,制作出第一通孔;

14.在第一通孔中进行孔内金属化;

15.在基板表面压合第一干膜,并曝光显影,得到第一图形;

16.对第一图形进行电镀铜,得到第一电镀铜层;

17.去除第一干膜,并蚀刻第一金属层,得到内层线路板。

18.可选地,外层工艺流程包括:

19.通过定位在第二金属层上镭射钻孔,形成盲孔或第二通孔;

20.在盲孔或第二通孔中进行孔内金属化后电镀铜,使第一金属层和第二金属层导通;

21.在第二金属层表面压合第二干膜,并曝光显影,得到第二图形;

22.对第二图形进行电镀铜,得到第二电镀铜层;

23.去除第二干膜,并蚀刻第二金属层,得到多层线路板。

24.可选地,在内层板表面上依次压合第二绝缘层和第二金属层之前,还包括:

25.在第一金属层表面涂覆胶黏剂。

26.可选地,第一金属层和/或第二金属层为铜箔。

27.可选地,第一绝缘层为bt树脂或聚酰亚胺;第二绝缘层为聚酰亚胺、bt树脂和abf树脂中的任意一种。

28.可选地,通过定位在第二金属层上镭射钻孔,形成盲孔或第二通孔,包括;

29.使第二金属层的面积小于第一绝缘层的面积;

30.在第一绝缘层上的非线路区上形成多个定位标记;

31.通过多个定位标记实现线路板对位,从而确定第二金属层上镭射钻孔的位置。

32.可选地,第一金属层和/或第二金属层的厚度为0.5~5微米;第一干膜和/或第二干膜的厚度为15~40微米;第一电镀铜层和/或第二电镀铜层的厚度为10~25微米。

33.可选地,使内层线路板处于温度20~30度,湿度40%~60%的环境下,将胶黏剂、第二绝缘层和第二金属层预压在内层线路板上;再通过真空压合或快压,得到多层线路板。

34.本发明实施例的有益效果:

35.先制作出内层线路板,再在内层线路板的表面压合一层绝缘材料和金属层,再对外层的金属层进行线路制作,由于内层线路板和外层线路板是分别制作的,区别于在同一基板上多次压合干膜得到的不同铜厚的线路板,能够确保干膜的厚度控制在不会发生起泡或破裂的范围内,同时保证线宽线距的范围,因此在限定模组空间的前提下,通过本实施例中的制作方法,能够制作出窄线路间距和目标铜厚的多层板线圈电路。

附图说明

36.通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

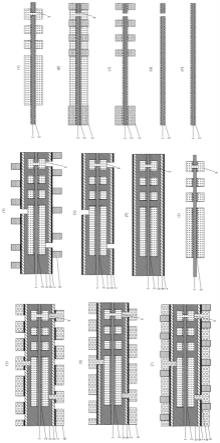

37.图1示出了本发明实施例中一种基于半加成法工艺的多层线路板制作方法的工艺流程图。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.如图1所示,本发明实施例提供了一种基于半加成法工艺的多层线路板制作方法,包括:

40.步骤s1,提供一基板;基板包括第一金属层和第一绝缘层。

41.步骤s2,在第一金属层上通过内层工艺流程制作出第一图形线路,得到内层线路板。

42.步骤s3,在内层板表面上依次压合第二绝缘层和第二金属层。

43.步骤s4,在第二金属层上通过外层工艺流程制作出第二图形线路,得到多层线路板。

44.在本实施例中,先制作出内层线路板,再在内层线路板的表面压合一层绝缘材料和金属层,再对外层的金属层进行线路制作,在限定模组空间的前提下,由于内层线路板和外层线路板是分别制作的,区别于在同一基板上多次压合干膜得到的不同铜厚的线路板,能够确保干膜的厚度控制在不会发生起泡或破裂的范围内,并且保证线宽线距的范围,因此在限定模组空间的前提下,通过本实施例中的制作方法,能够制作出窄线路间距和目标铜厚的多层板线圈电路。

45.以双面板为例,制作工艺为:

46.如图1(a)所示,基板包括绝缘层1和第一金属层2。第一金属层的厚度为0.5~5微米。

47.如图1(b)所示,在基板上钻孔和孔内金属化,使双面板的两面的第一金属层导通。

48.如图1(c)所示,压合第一干膜3并显影,得到第一图形。第一干膜的厚度为15~30微米。显影后的第一干膜宽度最小为19微米,去膜和快速蚀刻后得到的线路间距最小为25微米。

49.如图1(d)所示,在第一图形中电镀出第一电镀铜层4。电镀铜的厚度小于第一干膜的厚度。

50.如图1(e)所示,去除第一干膜3。

51.如图1(f)所示,蚀刻裸露出的第一金属层4,得到内层线路板。

52.如图1(g)所示,压合工艺,使上述内层板处于温度20~30度,湿度40%~60%左右的环境下,先进行预压,预压方式是先将25微米厚度的胶黏膜与第二绝缘层和第二金属层压合(其中第二绝缘层与第二金属层由原材料供应商压合),预压温度80~120度,时间30~80s,压力0.6~0.8mpa,之后再进行真空压合或快压,真空压合条件是温度170~180度,压力2.4~3.2mpa,时间40~80分钟。第二绝缘层采用聚酰亚胺、bt树脂和abf树脂中的任意一种。

53.如图1(h)所示,通过定位对外层金属镭射钻孔,并孔内金属化,使得第二金属层7和第一电镀铜层4导通。

54.第二金属层与内层线路板的面积比为1:1。内层线路板上有基准pad(焊盘),第二金属层在基准pad的对应的地方开窗(把铜冲切掉),漏出内层线路板的基准pad。外层线路板laser钻孔的时候,先钻基准pad。只要基准pad钻孔位置是准确的,也就保证了内层线路板的孔也能够钻准。

55.因为内层的孔的pad在外层是看不见的,需要靠同步的基准pad来定位。第二金属层和内层线路板先要简单对位一下,由于对位公差很大,只要把内层线路板的基准pad露出来就可以了。

56.具体地,可以通过相机对内层线路板的基准pad进行区域坐标记录,再将区域坐标记录上传至打标工位或者激光镭射工位,直接冲切掉部分铜,在压合时能够使内层线路板的基准pad露出至少部分,再通过laser钻孔制作出定位标记,从而实现定位并进行后续的外层线路制作。

57.如图1(i)所示,在第二金属层7的表面压合第二干膜8并显影,得到第二图形。

58.如图1(j)所示,在第二图形中电镀出第二电镀铜层9。

59.如图1(k)所示,去除第二干膜8。

60.如图1(l)所示,蚀刻裸露出的第二金属层7,得到多层线路板。

61.表1多层板线路间距和线路铜厚示例

[0062][0063][0064]

本发明实施例工艺能够制作的多层线路板的线路间距和线路铜厚如表1所示。

[0065]

虽然结合附图描述了本发明的实施例,但是本领域技术人员可以在不脱离本发明的精神和范围的情况下作出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。