技术特征:

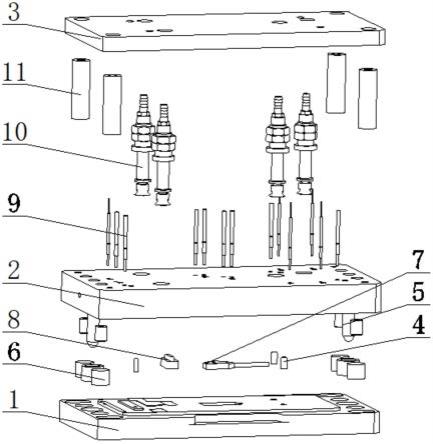

1.一种煤矿动力灾害模拟系统,其特征在于,包括:主体装置(1),由模块化反力结构拼装组成,模拟不同相似尺寸的煤矿岩层,包括模型体(10)、设置于所述模型体(10)内的至少两个巷道(11)、位于两个所述巷道(11)之间的采煤工作面、位于所述巷道(11)上方的巷道顶板、位于采煤工作面上方的采煤工作面顶板;动力加载装置(2),包括近域冲击组件(21)和远域冲击组件(22),其中,所述近域冲击组件(21)设置于所述模型体(10)的内部,用于提供对所述模型体(10)的近域冲击,所述远域冲击组件(22)设置于所述模型体(10)的外侧,用于提供对所述模型体(10)的远域冲击;切顶释能装置(3),设置于所述模型体(10)的内部,用于切断所述采煤工作面顶板;吸能控制装置(4),设置于所述模型体(10)的内部,用于支护所述巷道(11);智能监控系统(5),用于监控所述动力加载装置(2)、所述切顶释能装置(3)和所述吸能控制装置(4)。2.根据权利要求1所述的煤矿动力灾害模拟系统,其特征在于,所述智能监控系统(5)包括:监测组件(51),设置于所述模型体(10)的内部,用于采集所述模型体(10)内受到冲击的响应数据和所述模型体(10)内产生的应力应变数据;扫描成像装置(52),通过扫描所述模型体(10)进而得到所述模型体(10)内部破裂的时空演化模型;上位机(53),用于监控所述动力加载装置(2)、所述切顶释能装置(3)、所述吸能控制装置(4)、所述监测组件(51)和所述扫描成像装置(52),并生成监测数据。3.根据权利要求2所述的煤矿动力灾害模拟系统,其特征在于,所述监测组件(51)包括第一应变片(511)、声发射探头(512)、位移传感器、应变传感器和安装于所述应变传感器的第二应变片,其中,所述第一应变片(511)连接于所述吸能控制装置(4),用于采集所述吸能控制装置(4)的应力应变数据,所述声发射探头(512)安装于所述模型体(10)的内部,用于采集所述模型体(10)受到冲击的响应数据,所述位移传感器、所述应变传感器分别安装于所述巷道(11)外侧的所述模型体(10)上,用于监测所述巷道(11)的应力与变形数据;所述扫描成像装置(52)包括可移动支架(521)、扫描成像仪(522)和无线控制台(523),其中,所述可移动支架(521)连接于所述模型体(10)的外侧,所述扫描成像仪(522)可移动连接于所述可移动支架(521),所述上位机(53)通信连接所述无线控制台(523),所述无线控制台(523)通信连接所述可移动支架(521)、所述扫描成像仪(522),以控制所述扫描成像仪(522)对所述模型体(10)进行扫描。4.根据权利要求2所述的煤矿动力灾害模拟系统,其特征在于,所述近域冲击组件(21)包括活塞振动器(211)、微型电子雷管(212)和用于控制微型电子雷管(212)起爆的无线起爆器,其中,所述活塞振动器(211)和所述微型电子雷管(212)均安装于所述巷道(11)外侧的所述模型体(10)上,所述上位机(53)通信连接所述活塞振动器(211)和所述无线起爆器,以控制所述活塞振动器(211)、所述微型电子雷管(212)对所述模型体(10)进行冲击;所述远域冲击组件(22)包括多个气液复合缸(221)、液压泵站(222)和气体压缩机(223),其中,所述气液复合缸(221)分布于所述模型体(10)的顶部和侧面,所述液压泵站

(222)和所述气体压缩机(223)分别连通于所述气液复合缸(221),所述上位机(53)通信连接所述液压泵站(222)、所述气体压缩机(223),以控制所述气液复合缸(221)对所述模型体(10)进行冲击加载。5.根据权利要求4所述的煤矿动力灾害模拟系统,其特征在于,所述气液复合缸(221)包括:壳体(2210),固接于所述模型体(10)的外侧,内部设有分隔板(2211),其中,所述分隔板(2211)将所述壳体(2210)分成两个腔体,位于所述分隔板(2211)上方的腔体为气压腔(2212),位于所述分隔板(2211)下方的腔体为油压腔(2213),所述分隔板(2211)的中部开设有圆柱体通孔;冲击杆组件(2214),用于冲击所述模型体(10),位于所述油压腔(2213)的内部,包括冲击活塞和冲击杆,其中,所述冲击活塞套设于所述冲击杆,所述冲击活塞与所述壳体(2210)配合,所述冲击杆上部插入所述圆柱体通孔,所述冲击杆的下部穿过所述壳体(2210),对所述模型体(10)进行冲击;加载杆组件(2215),位于所述气压腔(2212)的内部,包括加载活塞和加载杆,其中,所述加载活塞套设于所述加载杆,所述加载活塞与所述壳体(2210)配合,所述加载杆下部插入所述圆柱体通孔,所述加载杆下部穿过所述圆柱体通孔并进入所述油压腔(2213),以作用于所述冲击杆的顶部,冲击所述模型体(10);位于所述气压腔(2212)侧的所述壳体(2210)开设有第一通孔(22121)、第二通孔(22122)和第三通孔(22123),其中,所述第一通孔(22121)、所述第二通孔(22122)和所述第三通孔(22123)分别连通于所述气压腔(2212)和所述气体压缩机(223),以驱动所述加载杆组件(2215)进行上下运动,使得所述加载杆组件(2215)推进所述冲击杆组件(2214)对所述模型体(10)进行远域冲击;位于所述油压腔(2213)侧的所述壳体(2210)开设有第一进液口(22131)、第二进液口(22132)、第一出液口(22133)和第二出液口(22134),其中,所述第一进液口(22131)和所述第二进液口(22132)分别连通于所述油压腔(2213)和液压泵站(222)的输出端,所述第一出液口(22133)和所述第二出液口(22134)分别连通于所述油压腔(2213)和所述液压泵站(222)的输入端,以驱动所述冲击杆组件(2214)对所述模型体(10)进行静力加载。6.根据权利要求2所述的煤矿动力灾害模拟系统,其特征在于,所述切顶释能装置(3)包括:切顶组件(31)包括连接板(311)和拼接板(312),所述连接板(311)与所述拼接板(312)通过销钉固定,所述切顶组件(31)埋设于所述采煤工作面顶板;升降平台组件(32),包括滚珠丝杠(321)、h型支架(322)、第一滑轨(323)和第一滑块,其中,所述滚珠丝杠(321)固接于所述模型体(10)的外侧,所述h型支架(322)连接于所述滚珠丝杠(321),所述第一滑轨(323)固接于所述h型支架(322),所述第一滑块滑动连接于所述第一滑轨(323),所述h型支架(322)沿所述滚珠丝杠(321)上下移动,以调控所述h型支架(322)距离所述模型体(10)底面的距离,所述h型支架(322)与所述滚珠丝杠(321)呈垂直设置;驱动组件(33)包括固接于所述第一滑块上的抽拉组件(331)和第一钢丝绳(332),其中,所述第一钢丝绳(332)的一端连接于所述抽拉组件(331),且另一端连接于所述连接板

(311),所述抽拉组件(331)通信连接于所述上位机(53),以控制所述切顶组件(31)在所述抽拉组件(331)的带动下切断所述采煤工作面顶板。7.根据权利要求2所述的煤矿动力灾害模拟系统,其特征在于,所述吸能控制装置(4)包括:托盘(41),固接于所述巷道(11)外侧的所述模型体(10)上;筒体(42),一端固定于所述托盘(41),另一端设有密封板,内部设有圆板(421);连接件(43),一端固接于所述圆板(421);弹簧(44),套设于所述连接件(43)的外周,一端固接于所述密封板,另一端固接于所述圆板(421);金属丝(45),一端固接于所述连接件(43)的另一端,另一端锚固于所述巷道顶板。8.一种根据权利要求1至7中任一项所述的煤矿动力灾害模拟系统的煤矿动力灾害模拟方法,其特征在于,包括:确定动力加载装置(2)、切顶释能装置(3)和吸能控制装置(4)的安装参数;根据地质勘探和施工资料得出的数据结合相似材料计算公式设计模型体(10);通过所述动力加载装置(2)、所述切顶释能装置(3)和所述吸能控制装置(4)的安装参数将所述动力加载装置(2)、所述切顶释能装置(3)和所述吸能控制装置(4)安装于所述模型体(10);通过智能监控系统(5)监控所述动力加载装置(2)、所述切顶释能装置(3)和所述吸能控制装置(4)以进行模拟实验并实时采集实验数据。9.根据权利要求8所述的煤矿动力灾害模拟方法,其特征在于,包括:所述动力加载装置(2)的安装参数包括所述动力加载装置(2)的位置、数量、强度和频率;所述切顶释能装置(3)的安装参数包括切顶高度和切顶角度;所述吸能控制装置(4)的安装参数包括所述吸能控制装置(4)的材料、结构,安装位置、间排距、长度和角度;将所述智能监控系统(5)与所述动力加载装置(2)、所述切顶释能装置(3)和所述吸能控制装置(4)连接。10.根据权利要求8所述的煤矿动力灾害模拟方法,其特征在于,还包括:将切顶组件(31)拼接成设计尺寸,埋于采煤工作面顶板上的设计位置;将活塞振动器(211)、微型电子雷管(212)和所述吸能控制装置(4)安装在巷道(11)外侧的所述模型体(10)上,通过上位机(53)控制所述活塞振动器(211)、所述微型电子雷管(212)对所述模型体(10)进行近域冲击;在所述模型体(10)的顶部和侧面均安装有气液复合缸(221),将所述气液复合缸(221)与液压泵站(222)、气体压缩机(223)连接,通过所述上位机(53)控制所述液压泵站(222)、所述气体压缩机(223)以使得所述气液复合缸(221)对所述模型体(10)进行远域冲击;将抽拉组件(331)的位置与切顶组件(31)的位置相对应,通过第一钢丝绳(332)将所述切顶组件(31)与所述抽拉组件(331)连接;所述上位机(53)控制所述抽拉组件(331)带动所述切顶组件(31)切断所述采煤工作面顶板;将吸能控制装置(4)的一端固接于所述巷道(11)外侧的所述模型体(10)上,另一端锚

固于所述巷道顶板,利用弹簧(44)的变形来吸收所述巷道顶板受到的冲击能量;所述上位机(53)控制第一应变片(511)采集所述吸能控制装置(4)的应力应变数据,所述上位机(53)通过声发射探头(512)采集所述模型体(10)受到冲击的响应数据;位移传感器、应变传感器分别安装于所述巷道(11)外侧的所述模型体(10)上,第二应变片安装于所述应变传感器上,用于监测所述巷道(11)受到的应力,所述位移传感器用于测定所述巷道(11)的变形数据;可移动支架(521)和扫描成像仪(522)安装在所述模型体(10)的外侧,所述扫描成像仪(522)可移动连接于所述可移动支架(521),无线控制台(523)通信连接所述可移动支架(521)和所述扫描成像仪(522),所述上位机(53)通信连接所述无线控制台(523),所述无线控制台(523)控制所述扫描成像仪(522)在所述可移动支架(521)的带动下对所述模型体(10)内部的破裂情况进行实时扫描,并将数据回传到所述上位机(53),所述上位机(53)储存试验过程中的所有数据,并分析监测所述模型体(10)的动态响应信息,根据接收到的动态响应信息制作所需二维和三维图像,评价动力灾害控制模拟效果。

技术总结

本发明提供了一种煤矿动力灾害模拟系统与方法,该系统包括主体装置、动力加载装置、切顶释能装置、吸能控制装置和智能监控系统,主体装置包括模型体,模型体内设有巷道、采煤工作面、巷道顶板和采煤工作面顶板,动力加载装置包括近域冲击组件和远域冲击组件,近域冲击组件、切顶释能装置和吸能控制装置均设置于模型体的内部,远域冲击组件设置于模型体的外侧,切顶释能装置用于切断采煤工作面顶板,吸能控制装置用于支护巷道,智能监控系统用于监控动力加载装置、切顶释能装置、吸能控制装置。本发明能够实现自动化、智能化的控制与模拟,真实还原煤矿现场动力灾害发生过程。真实还原煤矿现场动力灾害发生过程。真实还原煤矿现场动力灾害发生过程。

技术研发人员:王琦 马凤林 王业泰 高红科 江贝 薛浩杰

受保护的技术使用者:北京力岩科技有限公司

技术研发日:2022.05.10

技术公布日:2022/6/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。