1.本实用新型涉及焊缝检测器械领域,具体是一种管道焊缝检测用几何尺寸检测装置。

背景技术:

2.输送管道在铺设时,需要对相邻管道的接缝处进行焊接,由于焊接时采用焊条进行填充,导致焊接的焊缝会高于管道表面,需要对焊缝与管道的高度差值进行检测,检测差值是否位于合格的区间内,保证后续箍套可稳定扣箍在焊缝处。

3.现有的管道焊缝检测用几何尺寸检测装置检测数值较为单一,仅可对焊缝的整体直径进行检测,无法对焊缝各处与管壁高度的差值进行检测,检测具有一定的局限性。因此,本领域技术人员提供了一种管道焊缝检测用几何尺寸检测装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种管道焊缝检测用几何尺寸检测装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种管道焊缝检测用几何尺寸检测装置,包括支撑机构和检测机构,所述检测机构包括刻度杆和挡板,所述刻度杆固定在所述支撑机构上,所述挡板套设固定在所述刻度杆的底端,所述挡板上弹性滑动套设有测量滑套,所述测量滑套的侧壁固定有连接臂,所述连接臂远离所述测量滑套的一端通过锁紧机构转动连接有固定杆,所述固定杆上固定连接有固定臂,所述固定臂的底端转动连接有测量轮,所述固定杆上还固定连接有支撑管,所述支撑管远离所述固定杆的一端固定连接有超声波侧厚探头。

7.作为本实用新型再进一步的方案:所述刻度杆上套设有第二弹簧,所述刻度杆的顶端固定有盖板,所述第二弹簧的一端与苏搜狐盖板连接,所述第二弹簧的另一端与所述测量滑套固定连接。

8.作为本实用新型再进一步的方案:所述支撑机构包括支撑杆和转动连接在其底端的导向轮,所述支撑杆上弹性滑动套设有连接滑套,所述连接滑套上固定有两个对称布置的支臂,所述支臂的底端均转动连接有支撑轮,所述刻度杆固定在所述支撑杆顶端。

9.作为本实用新型再进一步的方案:所述支撑杆上套设有第一弹簧,所述支撑杆靠近所述导向轮的一端固定有限位板,所述第一弹簧的底端与所述限位板固定连接,所述第一弹簧的顶端与所述连接滑套固定连接。

10.作为本实用新型再进一步的方案:两个所述支臂的侧壁均固定有指套。

11.作为本实用新型再进一步的方案:所述锁紧机构包括通过连接轴相互转动连接的第一转盘和第二转盘,所述第一转盘上螺接贯穿有螺杆,所述第一转盘与所述固定杆同轴固定,所述第二转盘与所述连接臂同轴固定。

12.作为本实用新型再进一步的方案:所述螺杆的一端同轴固定有手轮。

13.与现有技术相比,本实用新型的有益效果是:

14.在测量焊缝与管壁的高度差值时,旋转固定杆,将固定臂转动至与刻度杆平行,然后将两个支臂底端的支撑轮与管壁接触,同时,导向轮也与接管壁接触,然后将测量轮也与管壁接触,此时,测量滑套在刻度杆上的位置,为起始位置刻度数值,然后将测量轮放置焊缝面上,将装置整体沿管壁一周转动,通过观察测量滑套在刻度杆上的位置刻度数值,并与起始位置刻度数值相减,差值即为焊缝与管壁的高度差值,在需要检测焊缝的厚度时,旋转固定杆,将支撑管转动至与刻度杆平行,并在第二弹簧的作用下,支撑管上的超声波侧厚探头始终与焊缝接触,将装置整体沿管壁一周转动,对焊缝的一周进行厚度检测。

附图说明

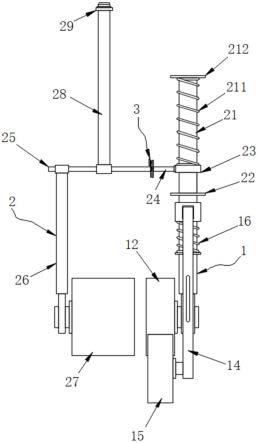

15.图1为一种管道焊缝检测用几何尺寸检测装置的结构示意图;

16.图2为一种管道焊缝检测用几何尺寸检测装置的侧视图;

17.图3为一种管道焊缝检测用几何尺寸检测装置中锁紧机构的结构示意图。

18.图中:1、支撑机构;11、支撑杆;12、导向轮;13、连接滑套;14、支臂;141、指套;15、支撑轮;16、第一弹簧;17、限位板;2、检测机构;21、刻度杆;211、第二弹簧;212、盖板;22、挡板;23、测量滑套;24、连接臂;25、固定杆;26、固定臂;27、测量轮;28、支撑管;29、超声波侧厚探头;3、锁紧机构;31、第一转盘;32、第二转盘;33、螺杆;331、手轮。

具体实施方式

19.请参阅图1~3,本实用新型实施例中,一种管道焊缝检测用几何尺寸检测装置,包括支撑机构1和检测机构2,检测机构2包括刻度杆21和挡板22,刻度杆21固定在支撑机构1上,挡板22套设固定在刻度杆21的底端,挡板22上弹性滑动套设有测量滑套23,测量滑套23的侧壁固定有连接臂24,连接臂24远离测量滑套23的一端通过锁紧机构3转动连接有固定杆25,固定杆25上固定连接有固定臂26,固定臂26的底端转动连接有测量轮27,固定杆25上还固定连接有支撑管28,支撑管28远离固定杆25的一端固定连接有超声波侧厚探头29。

20.本实施例中,在测量焊缝与管壁的高度差值时,旋转固定杆25,将固定臂26转动至与刻度杆21平行,然后将两个支臂14底端的支撑轮15与管壁接触,同时,导向轮12也与接管壁接触,导向轮12根据管道直径自行滑动调整,然后将测量轮27也与管壁接触,且测量轮27、支撑轮15和导向轮12的轴线均与管道轴线平行,此时,观察测量滑套23在刻度杆21上的位置,为起始位置刻度数值,然后将测量轮27放置焊缝面上,人员可通过将装置整体沿管壁一周转动,且在第二弹簧211的作用下,测量轮27始终紧贴在焊缝表面,在第一弹簧16的作用下,导向轮12始终紧贴在管道外壁上,由于管道的直径一定,起始位置刻度数值不变,通过观察测量滑套23在刻度杆21上的位置刻度数值,并与起始位置刻度数值相减,差值即为焊缝与管壁的高度差值,对焊缝的一周进行检测,在需要检测焊缝的厚度时,将超声波侧厚探头29与外部信号处理设备连接,旋转固定杆25,将支撑管28转动至与刻度杆21平行,并在第二弹簧211的作用下,支撑管28上的超声波侧厚探头29始终与焊缝接触,将装置整体沿管壁一周转动,对焊缝的一周进行厚度检测。

21.在图1和图2中:刻度杆21上套设有第二弹簧211,刻度杆21的顶端固定有盖板212,

第二弹簧211的一端与苏搜狐盖板212连接,第二弹簧211的另一端与测量滑套23固定连接,装置整体沿管道转动时,在第二弹簧211的作用下,测量轮27始终紧贴在焊缝表面,保证检测精度。

22.在图1和图2中:支撑机构1包括支撑杆11和转动连接在其底端的导向轮12,支撑杆11上弹性滑动套设有连接滑套13,连接滑套13上固定有两个对称布置的支臂14,支臂14的底端均转动连接有支撑轮15,刻度杆21固定在支撑杆11顶端,将两个支臂14底端的支撑轮15与管壁接触,同时,导向轮12也与接管壁接触,导向轮12和连接滑套13根据管道直径自行相对滑动调整,且使得支撑杆11和刻度杆21与管道的轴线垂直。

23.在图2中:支撑杆11上套设有第一弹簧16,支撑杆11靠近导向轮12的一端固定有限位板17,第一弹簧16的底端与限位板17固定连接,第一弹簧16的顶端与连接滑套13固定连接,装置整体沿管道转动时,在第一弹簧16的作用下,导向轮12始终紧贴在管道上,保证检测精度。

24.在图2中:两个支臂14的侧壁均固定有指套141,在对装置整体转动时,可将手指插接在指套141内进行转动,使用较为方便。

25.在图1和图3中:锁紧机构3包括通过连接轴相互转动连接的第一转盘31和第二转盘32,第一转盘31上螺接贯穿有螺杆33,第一转盘31与固定杆25同轴固定,第二转盘32与连接臂24同轴固定,螺杆33的一端同轴固定有手轮331,在固定杆25转动调节至指定角度时,通过手轮331旋转第一转盘31上的螺杆33,使得螺杆33压接在第二转盘32上,使得第一转盘31和第二转盘32无法相对转动,从而对固定杆25进行锁紧限位。

26.本实用新型的工作原理是:在测量焊缝与管壁的高度差值时,旋转固定杆25,将固定臂26转动至与刻度杆21平行,然后将两个支臂14底端的支撑轮15与管壁接触,同时,导向轮12也与接管壁接触,导向轮12根据管道直径自行滑动调整,然后将测量轮27也与管壁接触,此时,观察测量滑套23在刻度杆21上的位置,为起始位置刻度数值,然后将测量轮27放置焊缝面上,人员可通过将装置整体沿管壁一周转动,且在第二弹簧211的作用下,测量轮27始终紧贴在焊缝表面,在第一弹簧16的作用下,导向轮12始终紧贴在管道外壁上,由于管道的直径一定,起始位置刻度数值不变,通过观察测量滑套23在刻度杆21上的位置刻度数值,并与起始位置刻度数值相减,差值即为焊缝与管壁的高度差值,对焊缝的一周进行检测,在需要检测焊缝的厚度时,将超声波侧厚探头29与外部信号处理设备连接,旋转固定杆25,将支撑管28转动至与刻度杆21平行,并在第二弹簧211的作用下,支撑管28上的超声波侧厚探头29始终与焊缝接触,将装置整体沿管壁一周转动,对焊缝的一周进行厚度检测。

27.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。