1.本发明属于石化和机械工程领域,更具体地涉及一种使用涂层本身和其他装置(诸如,杯状件、间隔件、外环和盖)来保护有涂层的管的端部和内部免受外部或内部损坏或磨损的保护性系统,涂层本身和其他装置在这些管的储存和(向这些管将被使用的位置)运输阶段期间保护这些管。

背景技术:

2.多年来,已以各种形式和方式提出了对有涂层的管的防腐蚀和防机械冲击保护;一些解决方案聚焦于保护端部和/或坡口,而其他解决方案聚焦于管箍(缩减部),并且其他解决方案聚焦于保护管的内部。

3.需要一种技术,该技术包括若干解决方案,这些解决方案能够以创新方式提供完全的保护。这将消除由腐蚀引起的经常性损失、降低现场喷砂工艺的成本、减少准备管箍表面的时间、减少释放密封件的瓶颈、以及通过减小在现场被喷砂的区域来减轻环境影响。

4.专门的技术解决方案的缺乏导致在将管运输到它将被使用的位置的过程期间必须进行返工。

5.用于保护端部的解决方案仅影响坡口的区域,并且绝大多数不扩大到对管箍的保护,仅保护它免受冲击,从而具有小且受限制的被保护区域。

6.保护管端部的当前实践源自被开发以在解决方案中将保护与易用性相结合的技术,这些解决方案可以容易地被应用,并且足够强大以向坡口提供机械保护。然而,那些解决方案不提供对管箍和涂层的防损伤保护,这种防损伤保护防止在先前在管涂布过程期间被喷砂的区域(这些区域形成管箍)附近的腐蚀和返工。那些区域在运输和储存之间的时间期间再次经受恢复过程以抵抗腐蚀和对管箍粗糙度轮廓的损坏,以便在该现场恢复过程之后在现场中使用。

7.在运输期间变得有必要的任何返工(无论是否只是船)都导致最终用户的成本更高。

8.其他解决方案旨在保护管的内部免受腐蚀,从而防止水积聚在管的内部中。这种解决方案的示例是具有通气膜的盖,这些通气膜允许水流出,从而防止内部中发生腐蚀,但它们不保护外部区域(诸如,管箍和坡口)免受腐蚀。

9.开发过保护管箍的解决方案,以便在涂覆过程期间进行保护,其中管接收若干防腐蚀材料层,并且一些层形成诸如片材之类的保护件,这些片材具有旨在帮助保护区域的化学性质,它们在暴露于热时收缩且在与冷接触时膨胀。

10.在涂层涂覆过程期间保护管箍的区域是通过以下方式来完成的:放置一种类型的膜(该膜围绕要保护的区域包绕)、在顶部上接收涂层、允许在过程结束时移除涂层、形成管箍。这是低效的解决方案,因为膜在管箍的被喷砂区域上留下残留物,从而常常导致需要对该区域进行打磨。

11.所呈现的另一种解决方案是:在储存、运输以及抬起到无涂层的管的例如在液压与气动部件中的联接部期间,使用管嘴来保护所使用的这些无涂层的管。该保护件包括用于管端部的保护性盖,该保护性盖包含具有中心盒状件的套筒以接收管端部,以及可拆卸环。该环用于封闭管端部和被联接设备之间的现有空间,从而防止杂质进入该区域中。虽然该解决方案包含用于纵长地保护管的套筒和用于保护坡口的盖,但管并未呈现管箍,因为它们不是有涂层的管。该解决方案提供机械保护,而不是防腐蚀保护,且因此它超出了用于管线中所使用的管的保护性应用范围。

12.根据以下巴西标准通过涂布机(工厂设立在巴西)来涂覆用于陆上和海底管线的钢管的三层式外部防腐蚀涂层:abnt nbr 15221

ꢀ–ꢀ1ꢀ–

钢管

–

外部防腐蚀涂层

–

部分1:三层式聚乙烯;以及abnt nbr 15221-2

–

钢管

–

外部防腐蚀涂层

–

部分2:三层式聚丙烯。

13.国外使用的标准是iso 21809-1

–

石油和天然气工业

–

用于管线运输系统中使用的埋设或水下管线的外涂层

–

部分1:聚烯烃涂层(3层式pe和3层式pp)。

14.用于该涂布过程的生产线包括十五个阶段,其中每个阶段必须先于后续阶段。

15.在阶段1(清洁和预热)中,清洁力图确保管的外表面没有油脂、油或其他可能影响最终涂层的质量的材料、以及确保可溶性盐的污染在适用标准中所设立的界限内。预热(如有必要)的目的是移除任何湿的表面材料,并且它必须在高于露点3

º

c但低于100

º

c的温度下完成。

16.阶段2(喷砂)分两个阶段完成:在第一阶段,喷砂的目的是使用圆形砂砾或者圆形和角形砂砾的混合物来清洁表面。第二阶段只使用角形砂砾,并且其目的是粗化轮廓,也称为锚固轮廓。粗糙度轮廓必须在60 μm到100 μm的范围内,力图确保环氧树脂的附着力,并且它是实现防腐蚀保护系统的效力的决定因素之一。一般来说,涂布机在该阶段期间不使用坡口保护器,尽管是建议涂布机这样做的,以便防止磨料喷砂(abrasive blasting)到达该区域以及成一直线的管在移动时摩擦;这种保护的缺乏对坡口造成大量损坏。

17.阶段3(喷砂后检查)包括目视检查、清洁验证和被喷砂表面粗糙度的测量。所批准的管继续到阶段4,而那些未批准的管被分离出来。

18.阶段4(联接和对齐)包括将对齐的管(异型件)放置成一条连续线以便进行涂布。在该阶段中,称为联接器(联接件或小软管)的圆柱形物体放置在管之间。它们的目的是在移动过程期间保持管端部对齐。这通过辊来完成,辊在管前进时不断转动管,这是侧向挤出过程所要求的。

19.阶段5(加热)包括电磁感应加热炉,该加热炉将把管的外表面加热到大约250

º

c、不超过275

º

c的温度。它可不通过火焰加热,并且有效的加热温度取决于粉末状环氧树脂制造商的建议。除了被加热之外,管还被极化成具有与粉末状环氧树脂的极性相反的极性。

20.阶段6(环氧树脂涂覆)包括具有若干个精确定位的静电枪的隔间,这些静电枪将向管的所加热且所极化的表面涂覆粉末状环氧树脂,以便保证足够的厚度范围。环氧树脂被反极性吸引,被印刷在管的外表面上,并且由于电磁过程所诱导的温度所致而热固化。

21.阶段7(共聚粘合剂的挤出)包括通过仍然热的挤出将共聚粘合剂膜涂覆在环氧树脂层上面。

22.阶段8(聚乙烯或聚丙烯挤出)包括:将聚乙烯或聚丙烯膜涂覆在粘合剂上面,因此完成三层式涂层。

23.阶段9(切割和分离)包括:在管的端部处切割涂层,使得它不再是一条连续线并恢复为单独的管。该切割由操作员使用抹子手动完成,因为在该阶段中涂层是热的且有延展性的,因此切割涂层既简单又快速。

24.阶段10(冷却)包括用于冷却的一行若干个喷水器。在这行的端部处,所涂覆的防腐蚀外涂层必须处于90

º

c的最高温度。

25.阶段11(涂层中的不连续性检查(漏涂点检测器))包括:施加接近24 kv的高压容量差,以检测涂层中的任何故障。在该阶段期间呈现故障的管将被分离出来。所批准的管继续到下一阶段。

26.阶段12(涂层的检查)。在该阶段中,对所涂覆的涂层进行目视检查,并且如果被批准,则转入阶段13。

27.阶段13(管箍(缩减部)的制作)包括:磨刷在管端部处涂覆的涂层,以便形成宽度在100 mm到200 mm之间的无涂层区域。该管箍具有两个目的:第一个是使得焊接不会由于所产生的热量的输入和任何飞溅物所致而损坏涂层;且第二个是作为用于联接磨斜边机的区域,当在现场或在船上制作出坡口时,用于联接自动化焊接装置和超声波检查设备,该超声波检查设备用于检查在现场或在船上完成的焊接。在该阶段中,应客户要求,对管箍进行机加工,以便留下第一层环氧树脂的视在距离。这个暴露的距离(尾部)是为了在管储存于露天、海边位置或湿度相对高的热带区域时防止该区域中的涂层脱落。一旦制作了管箍,并且如果指定了尾部,它就移动到下一阶段。

28.阶段14(最终检查)包括:检查管箍以及坡口的相应尾部。如果被批准,则管转入最后的阶段。

29.阶段15(在端部上放置保护性装置),这在客户请求运送管以便储存和后续调度时完成。

30.注意,在当前的制造过程中,管被完全涂布,并且在该过程结束时,管箍(缩减部)被磨刷,从而产生不可回收的废物并使表面更光滑,这更改了在喷砂操作期间所获得的必要的粗糙度轮廓。

31.上文提到的巴西和国外标准并未指定用于管的端部(管箍和坡口)和管的内部的保护性装置。要根据用户的标准来限定要使用什么,因为从技术观点来看,当前的解决方案已被证明是不奏效的和不完整的。

32.尽管abnt标准提及了用于坡口和管箍的表面的防腐蚀保护器(预计持续时间仅为30天且容易移除),大多数公司仍需要针对该问题的解决方案,该问题由于经常性损失(由于腐蚀所致)、在运输、搬运期间的损坏、以及这些管的构建和组装过程中的生产力损失所致。

33.此外,海底管安装者(水下管)购买没有坡口的管,也就是说,他们更喜欢在船上制作坡口,不过在现场或在船上执行的任何作业都比在工厂执行要昂贵得多。

34.有涂层的管的长期储存(特别是在热带或海洋环境中)会由于灰尘、碎石和水分的积聚所致而导致对端部以及对无涂层的内表面的损坏。在最严重的情况下,这些问题会损害管的结构完整性,从而导致管报废或增加在其组装和安装时的返工量,因此考虑到日常成本而降低了生产力(诸如例如,在使海底管线下水(launch)的海上作业中)。

现有技术

35.已开发了各种类型的装置来保护管端部,从而防止它们因冲击、水分、碎石和腐蚀而退化。事实是,取决于退化的情况,管的结构完整性可受到损害,从而导致它报废或至少增加在其组装和安装时的返工需求,因此降低了生产力并增加了过程的成本。

36.在此范围内,多年来已以各种途径和方式提出了保护有涂层的管免受腐蚀和机械冲击,其中一些解决方案聚焦于保护端部和/或坡口,且其他解决方案聚焦于管箍(缩减部),并且其他解决方案聚焦于保护管的内部,使得明确需要一种将这些解决方案相结合的技术,从而导致完整和综合的保护、消除由于腐蚀所致的经常性损失、降低现场喷砂工艺的成本、减少管箍的表面准备时间、减少在现场释放密封件的瓶颈、以及通过减小在现场被喷砂的区域来减轻环境影响,并且消除在将管运输到它将被使用的场所的过程期间必须完成的返工。

37.因此,旨在保护端部的解决方案仅影响坡口的区域,并且绝大多数不扩大到对管箍的保护,仅保护它免受冲击,因此存在小且受限制的被保护区域。

38.保护管端部的当前实践结合了被开发以将保护与易用性相结合的技术,使得这些解决方案可以容易地应用并呈现足够的抵抗力来为坡口提供机械保护;然而,那些解决方案并不产生对管箍和涂层的防损伤保护,这种防损伤保护在先前在管涂布过程期间被喷砂的区域(这些区域形成管箍)上防止腐蚀和避免返工。那些区域在发生于运输和储存之间的时间期间经历损坏恢复过程以抵抗腐蚀以及在现场使用时管箍的粗糙度轮廓,且稍后它们再次在现场受到该恢复过程,从而导致最终用户的成本更高。

39.做出了一些调适以克服上文列出的解决方案所示出的一些障碍。然而,尽管解决了其中一些障碍,但大多数本质上是姑息性的,并且不提供完全的保护。

40.作为这种调适的示例,存在坡口保护器(管端部),其由增加管端部(坡口)处的机械保护的金属环组成,该金属环可与聚合物塞结合使用;然而,它不保护缩减部的区域,并且它可将液体积聚在其结构中。

41.另一种姑息性解决方案是使用具有可渗透区段的盖或塞,诸如专利de 202009018746(covering device for a tube and the tube with such a covering device(用于管的覆盖装置和具有这种覆盖装置的管))、us 7487801(cap and plug for masking or shipping(用于遮蔽或装运的盖和塞))、ru2659010(polymer end cap, method of its manufacture, method of protection of hollow cylindrical product and product with an installed cap(聚合物端盖、其制造方法、中空圆柱形产品的保护方法和具有安装的盖的产品))和us7727593(cap and plug masking or shipping(盖和塞遮蔽或装运)),然而,这些盖或塞不呈现对端部的防冲击保护,并且可允许水分进入管内部,这可能引起腐蚀。

42.这些解决方案的补充是在管内部放置硅胶袋以吸收水分、或将聚合物膜涂覆到管表面。聚合物膜us 5720834(method for covering a pipeline by wrapping(用于通过包裹覆盖管线的方法))和jp5244425(propylene resin film for surface protection(用于表面保护的丙烯类树脂膜))具有在涂覆环氧树脂和涂层期间保护缩减部的优点,然而,它们无法保持该过程中所需要的区域的表面粗糙度。

43.发生这种情况是因为在涂布过程结束时移除膜期间,部分粘合剂层保留在表面

上,这损害了其未来的使用。另外,用于保证完全移除粘合剂的补充方法是使用磨刷或化学物质,这可能导致在放置膜之前呈现缩减部的不充分条件。

44.北美专利us 7727593 b2(cap and plug for masking or shipping(用于遮蔽或装运的盖和塞))的文件揭示了在管端部处使用的盖,其一端敞开且另一端封闭并且具有长形的管状本体。因此,本发明旨在在储存或运输期间防范冲击;然而,它不提供任何保护来免于由腐蚀引起的损失、或甚至对管箍/坡口的保护以便在生产之后保持其特性。

45.另一个可提到的文件是日本专利jp 6172963 b2(protection cap(保护盖)),其描述了一种可移除的保护性盖以附接到管端部。在这种情况下,该文件与对管的内部防腐蚀保护相关,从而防止水积聚在其内部中;然而,不存在与由于腐蚀所致的外部损失相关的保护、或甚至对管箍/坡口的保护以便在生产之后保持其特性。

46.俄罗斯专利ru 178318(protective plug for pipes(用于管的保护塞))的文件揭示了一种用于钢管的内表面和端部的保护性盖,其描述了增加对管端部的机械保护的钢环,该钢环也可与聚合物塞结合使用。在这种情况下,该文件与对坡口、管端部的保护相关;然而,它不防范由于外部腐蚀所致的损失,也不保护管箍以便在生产之后保持其特性。

47.另一个提到的文件是北美专利us 7487801(cap and plug for masking or shipping(用于遮蔽或装运的盖和塞)),其描述了一种用于密封管端部的盖,该盖呈现为具有可渗透元件;然而,它不防范由于外部腐蚀所致的损失,也不保护管箍以便在生产之后保持其特性。

48.北美专利us5720834(method for covering a pipeline by wrapping(用于通过包裹覆盖管线的方法))描述了一种在外部部分上使用的聚合物粘合剂,然而,该聚合物粘合剂无法保持如该过程中所需要的区域的表面粗糙度,这种情况发生在涂布过程结束时移除粘合剂期间,因为部分粘合剂层保留在表面上,这损害了其在未来的使用。虽然存在一些与金属管的保护相关的产品,但没有发现允许伴随保护管的缩减部、坡口和密封件的技术,也没有发现其中在管的制造或涂布期间应用解决方案或试图在缩减部的区域保持管的表面质量的任何技术。当前呈现的所有解决方案都从制作缩减部开始,这导致需要消除该区域中的粗糙度轮廓以进行后部保护(posterior protection)。

49.鉴于前述内容,应注意,在现有技术中,并不已知将涂层本身作为保护性机构来保护有涂层的管的端部/坡口的任何器件,这些器件以防止腐蚀并抵抗机械冲击的方式工作。现存技术描述了对所描述问题的部分保护的若干形式,并且它们不是互补的。一般来说,这些文件描述了有缺陷的解决方案,它们对保护有涂层的管的过程作出让步,因为它们不呈现与管涂布过程的协同性,并且它们贯穿整个过程在涂布、储存、运输及其现场使用之间不适用。

技术实现要素:

50.本发明涉及一种被开发以保护有涂层的管的系统,从储存到在现场或在船上焊接,该系统使用外涂层本身和专门为此目的开发的部件来防止对端部/坡口、对管箍的被喷砂区域中以及对内表面的腐蚀和机械损坏。

51.所开发的系统(称为spt)优先地包括外部有涂层的钢管,这些钢管的外直径在4英寸到32英寸之间且厚度在6 mm到51 mm(1/4英寸到2英寸)之间。为此目的,使用涂布方法,

该系统包括以下元件:杯状件、间隔件、外涂层、外环和盖,使得所有部件将被添加。所提到的系统促进了有涂层的管在储存于环境(露天)中时使用寿命的增加以及组装时间的减少,从而导致构建成本的节约。情况既然如此,所获得的技术优点对制造过程、储存和组装就具有直接或间接的影响,从而消除在储存期间由腐蚀引起的经常性损失、降低现场喷砂工艺的成本、取消在工厂对管箍的磨刷操作、取消在工厂准备面层(尾部)的视在距离的操作、减少准备管箍表面的时间(因此减少在现场释放密封件的瓶颈)、以及通过减小在现场或在船上的被喷砂的区域来减轻环境影响。

附图说明

52.下文将参考本发明的典型实施例并且还参考附图来描述本发明。

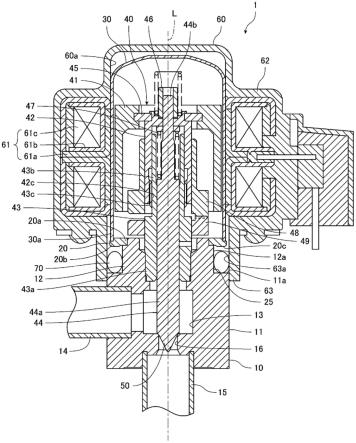

53.图1是所提到的管保护性系统的分解透视图形表示,该管保护性系统包括杯状件(1)、间隔件(2)、外涂层(3)、外环(4)和盖(5);图2是根据本发明的优先构型的杯状件(1)的等距透视图形表示;图3是根据本发明的优先构型的间隔件(2)的等距透视图形表示;图4是根据本发明的优先构型的外涂层(3)的等距透视图形表示;图5是根据本发明的优先构型的外环(4)的等距透视图形表示;图6是根据本发明的优先构型的盖(5)的等距透视图形表示;图7是组装在管上的管保护性系统的等距透视图形表示;图8是在切割以及从所提到的系统移除之后管的分解透视图形表示。

具体实施方式

54.本发明在多层系统中的外部有涂层的钢管(优选地,这些钢管具有的外直径在4英寸到32英寸之间且具有的厚度在6 mm到51 mm(1/4英寸到2英寸)之间)中被使用用于防腐蚀保护和/或隔热,除了减少组装时间之外,本发明还力图在有涂层的管储存于环境(露天)中时获得与其使用寿命相关联的增益,从而导致构建成本的节约,尤其是那些与制造过程、储存和组装相关的成本,诸如:(a)消除由于所储存的管中的腐蚀所致的经常性损失;(b)降低现场喷砂的成本;(c)取消在工厂进行的管箍磨刷操作;(d)取消在工厂准备第一层(尾部)的视在距离的操作;(e)减少准备管箍表面的时间,从而减少在现场释放密封件的瓶颈;以及(f)通过减小在现场或在船上的被喷砂的区域来减轻环境影响。

55.本发明涉及一种被开发以保护有涂层的管的系统和方法,从储存到在现场或在船上的焊接,该系统和方法使用外涂层本身和专门为此目的开发的部件来防止在端部/坡口上、在管箍的被喷砂区域中以及内表面的腐蚀和机械损坏。

56.所提到的用于保护用于陆上和海底管线的有涂层的管的系统允许涂层本身用作保护件,并且对管箍(缩减部)区域的质量和表面粗糙度的保持是借助于在管涂布阶段期间对它进行遮蔽来获得的。因此,只有在现场或在船上进行管组装时才暴露管箍(缩减部)。

57.将保护结合到管涂布过程中的这一事实改进了对溶液进行密封的能力,并且允许在管制造商的工厂完成存在于管端部(坡口)上的轮廓,从而使该过程在与当前过程相比的情况下更经济且更具可追溯性,在当前过程中,由于当前的保护性系统无法保证管端部的轮廓和表面质量,该步骤是在现场完成的。

58.此外,可以取消在工厂磨刷涂层,以便保持整个区域中的粗糙度轮廓直到组装时,因此避免了在现场时需要在该区域中重复喷砂操作,使得包括杯状件(1)、间隔件(2)、涂层(3)、外环(4)和盖(5)的组件起作用以防止管的端部上和内表面上的机械损坏和腐蚀。

59.因此,本发明提供一种系统以保护有涂层的管免受内部和外部腐蚀,从而保护端部/坡口免受机械冲击,并且能够贯穿整个管涂布过程保持管箍区域中的粗糙度,直到在现场使用它。

60.所提到的保护性系统包括彼此之间相互作用的以下元件:杯状件(1)、间隔件(2)、外涂层(3)、外环(4)和盖(5),根据作为本发明的范围的方法,在如当前执行的涂布过程(该涂布过程被调适过)期间,所有这些部件被添加,包括新步骤的添加。

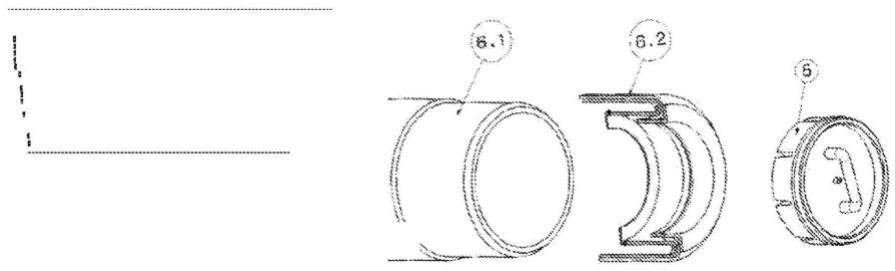

61.所提到的保护管的方法包括以下步骤:a)将保护性杯状件(1)附接到管(6.1)的端部;b)将涂层涂覆到管(3.1);c)切割涂层(3.1);d)将涂层包层(3.2)折叠在杯状件(1)上面;e)将外环(4)附接到杯状件(1)以及杯状件(1)上面的涂层的被折叠部分上;以及f) 将盖(5)附接到杯状件(1)。

62.所提到的方法可包括在清洁管的步骤之后且在步骤a)之前的附加的预热步骤。该预热步骤应在高于露点3

º

c且低于100

º

c的温度下完成。

63.该方法还可包括在清洁和/或预热步骤之后且在步骤a)之前的附加的喷砂步骤。

64.喷砂步骤分两个子步骤完成,其中第一子步骤被构造成以便清洁表面,且第二子步骤被构造成在管端部处制作出粗糙度轮廓,该粗糙度轮廓介于60 μm和100 μm之间。

65.第一子步骤优先地使用圆形砂砾或者圆形和角形砂砾的混合物,且第二子步骤仅使用角形砂砾。

66.所提到的方法还可包括在步骤a)之前的联接和对齐多个管(6.1)的附加步骤、以及在步骤a)之前的将管(6.1)加热到200

°

c和275

°

c之间的附加步骤,并且加热管的步骤是通过电磁感应来完成的。

67.所提到的方法可进一步包括以下附加步骤:将树脂涂覆在管上,使得电磁感应也使管极化成具有与树脂的极性相反的极性。

68.步骤b)必须通过聚合物的挤出来完成,优先地借助于共挤出、且更优先地使用聚乙烯和聚丙烯聚合物。

69.步骤d)借助于涂层包层(3)、借助于将该涂层包层以90

°

c到180

°

c的角度折叠在杯状件(1)上面来完成。

70.该方法可进一步包括在步骤d)之后的附加的冷却步骤、以及在步骤f)之前的对管进行内部干燥的附加步骤。

71.在管涂布期间作为附件项目使用的间隔件(2)应在涂布过程中重复使用,注意,涂层(3)用于保护管箍(缩减部)。由于系统是在涂布方法期间构建的,因此将指出每个阶段中的构建细节,这些构建细节包含与所提到的系统的使用相关的调适:在阶段2(喷砂)中,还有必要使用封闭的坡口保护器来保护坡口免于被喷砂(因为坡口将被精密加工),并且还有必要防止砂粒进入管内部。该保护器可重复使用,并且应在

管已被喷砂之后移除。

72.在阶段3(喷砂后检查)之后,将杯状件(1)放置在管的每个端部处。

73.接下来,在阶段4(联接和对齐)中,将间隔件(2)放置在前管和后管之间,从而替换联接器。这些操作(阶段3中的杯状件(1)的放置、以及间隔件(2)的放置两者)可手动完成,或者它可以是自动化的。

74.该过程通常持续直到阶段9(切割和分离),当切割涂层时,间隔件(2)被移除并在阶段4中返回到生产线。

75.添加了新的阶段(称为涂层折叠),该阶段包括:以介于90到180

°

c之间的角度来折叠涂层包层(3)、以及放置外环(4)。根据涂布机的标准,该阶段可在阶段9(切割和分离)之后或在阶段12(涂层的检查)中来执行。注意,为了在阶段9之后执行它,涂布机必须更改其物理布局,使得切割位置之间的距离被增加(针对阶段9,以及阶段10中的冷却的开始)。

76.在阶段12(涂层的检查)中,管在内部是干燥的,然后放置盖(5),并且通过安全阀(5.1)从管内部抽吸空气,使得管内部的压力低于管外部的压力。该压差应被限定为管直径的函数,从而用于保持盖的密封并防止在内部的压力大于外部的压力时盖被驱出。在该阶段(涂层的检查)中,管在内侧上是干燥的,以从90

º

c到180

º

c的角度折叠涂层包层,并且外环(4)和盖(5)将被放置,从而完成该过程。

77.阶段13(管箍和尾部的制作)被取消,而阶段14(最终检查)和15(装置的放置)被执行。

78.用以保护用于陆上和海底管线的有涂层的管的系统的部件包括:如图2中详述的,包括五个主要部分的杯状件(1)具有:外接片(1.1)、外接片(1.2)的内表面、内接片(1.3)的内表面、密封元件(1.4)和压力环(1.5)。杯状件(1)在管(6.1)的外部部分和涂层(3)之间机械地连接到管。

79.杯状件(1)的目的是在涂布和运输的过程期间遮蔽管的将形成管箍(缩减部)的区域并保护坡口。它的材料可以是金属的、聚合物的或复合材料。

80.在管涂布过程中使用的共聚粘合剂必须粘附到外接片(1.1)的外表面,并且外接片(1.2)的内直径必须大约等于管的外直径,其中公差允许通过干预来将外接片塞入指定位置,使得它可以在涂布过程期间被定位而不自由移动。

81.内接片(1.3)的内表面具有密封元件(1.4),该密封元件由聚合物或橡胶材料(优先地氯丁橡胶)的一个或多个环形成,以在冷却过程期间防止水进入其内部。

82.外接片(1.1)的长度在100 mm到200 mm之间,且内接片(1.3)的长度在50 mm到200 mm之间,并且杯状件(1)的壁厚小于或等于3 mm。

83.压力环(1.5)由金属或复合材料制成,并且它具有用以将密封元件(1.4)压靠管内壁的装置,以便在冷却过程期间和管的整个使用寿命内确保密封。压力环(1.5)还用作图6中所示的盖(5)的限位器。

84.图3中所示的间隔件(2)(由被折叠或焊接的铸造金属材料制成)的功能是在涂布期间保持管之间的充分的间距和对齐。其外直径(2.1)等于待涂布的管的外直径,其中公差达到

±ꢀ

10 mm。

85.对于图3中所示的用于切割涂层的开槽(2.2),其表面(2.3)被矫正或加工成具有低于20 μm的粗糙度,以便不允许第一环氧树脂层的粘附。

86.间隔件(2)是中空的(2.4),使得它是轻质的、容易操纵、并且允许冷却水进入到管中。

87.图4中所示的涂层(3)的目的是保护管箍(缩减部),该涂层粘附到杯状件(1)的外表面,并且其包层(3.1)将以从90

º

c到180

º

c的角度被折叠(3.2),以便防止它在间隔件移除之后打开。

88.图5中所示的在移除间隔件(2)之后使用的外环(4)的目的是贴附被折叠的涂层(3.2),从而制作出接片来保护坡口(4.2)。其外直径(4.5)是可变的,使得可以通过干预将它塞入杯状件(1)的内直径中。

89.图6中所示的盖(5)的目的是保护管的内部,并且它被塞入杯状件(1)的部件(1.5)中。它由聚合物材料或金属/聚合物组合制成。盖(5)具有安全泄压阀(5.1),该安全泄压阀由锡或不锈钢制成、通过螺钉或干预附接到盖(4)的表面,并且它用于一压力范围,力图在必要时缓解管内部的压力。

90.盖的外直径(5.2)等于杯状件(1)的内直径,并且所提到的盖还具有密封系统(5.3)以阻碍任何外部氧化手段的进入,且此外,它具有手柄(5.4),该手柄具有用以在必要时快速打开和封闭盖的系统。

91.一旦已组装用于保护用于陆上和海底管线的有涂层的管的系统,则这些管被运送以便在现场使用,并且通过自动化以小于30

º

c的角度切割涂层,使得要么手动地要么通过自动化来快速且精确地移除系统。

92.图7示出了在组装过程结束时所组装的用以保护用于陆上和海底管线的有涂层的管的系统的视图,并且图7以在切割和移除它之后的管的分解透视示出了所提到的系统。

93.图8详述了在切割涂层之后准备在现场或在船上被联接和被焊接的管(6.1),并且在切割以及移除盖(5)之后,有关于管保护性系统的整个组件(6.2)从管移除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。