1.本发明涉及传感技术领域,尤其涉及一种压力传感阵列及其制备方法。

背景技术:

2.今年来,随着可穿戴产品的迅速发展,柔性传感器组件成为研究人员探索的热点课题之一。其中,柔性压力传感器尤其受到广泛的关注,在包括人工电子皮肤、柔性触屏、智能机器人以及医疗健康领域具有非常广阔的市场前景。

3.目前,对柔性压力传感器的研究可基于多种工作原理,主要包括:电容式、电阻式、压电式和薄膜晶体管式。其中,薄膜晶体管技术应用于传感器最大的优势是,能极大的提高传感器的探测密度,即单位面积下能获取到的探测数据点。单位面积获取的数据点提高,能大大提高传感阵列的分辨率。传感器与薄膜晶体管结合的领域包括但不限于:光传感阵列、压力传感阵列、生物传感阵列等。其中,将压力传感器件与薄膜晶体管结合,可以做成大面积高密度柔性压力探测器。这种压力探测器有非常广泛的应用,如运动监测、辅佐训练、医疗器械等。随着医疗技术的发展,将压力探测器置于骨关节处,监控关节处的压力,可以为医生提供关节处压力的数据,便于医生判断手术的效果。考虑到关节的形状及大小会因人而异,标准外形的压力传感器将很难适配不同患者的骨关节,导致压力传感器难以植入患者关节处,手术效果大打折扣。虽然通过裁剪压力传感器能让压力传感器的形状适配骨关节,但由于压力传感器边缘有金属走线或电路,一旦被裁剪破坏,将会导致压力传感器整体性失效。

4.因此,如何提高压力传感阵列结构的可裁剪性,避免裁剪过程中对电路走线造成损伤,从而扩大压力传感阵列的应用领域,是当前亟待解决的技术问题。

技术实现要素:

5.本发明提供一种压力传感阵列及其制备方法,用于解决现有的压力传感阵列在制造完成之后可裁剪性较差的问题,以减少在裁剪过程中对压力传感器造成损伤,同时提高压力传感阵列量产的便捷性和适应个性化的应用。

6.为了解决上述问题,本发明提供了一种压力传感阵列,包括:

7.传感区,包括薄膜晶体管阵列、位于所述薄膜晶体管阵列表面的压敏薄膜、位于所述压敏薄膜表面的顶电极、以及位于所述薄膜晶体管阵列中间区域的行驱动信号电路,所述薄膜晶体管阵列包括呈阵列排布的多个薄膜晶体管,所述行驱动信号电路用于向所述薄膜晶体管传输行驱动信号;

8.引脚区,位于所述传感区的外部,所述行驱动信号电路自所述薄膜晶体管阵列的中间区域引出至所述引脚区。

9.可选的,所述行驱动信号电路为行驱动信号线;或者,

10.所述行驱动信号电路为阵列基板行驱动电路,所述阵列基板行驱动电路位于相邻的两个所述薄膜晶体管之间的空隙中。

11.可选的,所述压敏薄膜为电阻式压敏薄膜或者电容式压敏薄膜。

12.可选的,所述薄膜晶体管包括衬底、位于所述衬底上的底栅电极、覆盖所述底栅电极和所述衬底的绝缘层、位于所述绝缘层表面的源电极和漏电极、覆盖所述源电极和部分所述漏电极的半导体层、覆盖所述绝缘层和所述半导体层的钝化层、以及位于所述钝化层表面的上电极;

13.所述压敏薄膜为电阻式压敏薄膜,所述上电极通过贯穿所述钝化层的连接结构与所述漏电极电连接。

14.可选的,所述薄膜晶体管中所述钝化层的等效单位面积电容大于或者等于所述绝缘层的等效单位面积电容。

15.可选的,所述压敏薄膜朝向所述薄膜晶体管阵列的一侧表面具有微结构;或者,

16.所述压敏薄膜内部具有微孔结构。

17.可选的,所述薄膜晶体管为有机薄膜晶体管、氧化铟锌薄膜晶体管、氧化铟镓锌薄膜晶体管、非晶硅薄膜晶体管、多晶硅薄膜晶体管、或者碳纳米薄膜晶体管。

18.可选的,所述压敏薄膜为电阻式压敏薄膜,且流过所述电阻式压敏薄膜的电流介于所述薄膜晶体管的开态电流和所述薄膜晶体管的关态电流之间。

19.可选的,所述顶电极的材料为导电聚合物、碳基导电物、金属、金属氧化物、金属纳米线、金属纳米颗粒或者金属氧化物纳米颗粒。

20.可选的,包括位于所述传感区外部的第一区、第二区和第三区,所述第一区和所述第二区分布于所述薄膜晶体管阵列的行方向的相对两侧,所述第三区和所述引脚区分布于所述薄膜晶体管阵列的列方向的相对两侧;

21.所述第一区、所述第二区和所述第三区中均能够被裁剪。

22.为了解决上述问题,本发明还提供了一种如上所述的压力传感阵列的制备方法,包括如下步骤:

23.提供一衬底;

24.形成底栅电极、行扫描线于所述衬底表面;

25.形成覆盖所述底栅电极、所述行扫描线和所述衬底的第一子绝缘层、以及贯穿所述第一子绝缘层的第一过孔;

26.形成行驱动信号电路于所述第一子绝缘层表面、并形成填充满所述第一过孔的导电层,所述导电层电连接所述行驱动信号电路和所述行扫描线,所述行驱动信号电路位于薄膜晶体管阵列的中间区域;

27.形成覆盖所述第一子绝缘层和所述行驱动信号电路的第二子绝缘层;

28.形成源电极、漏电极、公共电极线和列数据线于所述第二子绝缘层表面;

29.形成覆盖所述源电极和部分所述漏电极的半导体层;

30.形成覆盖部分所述漏电极、所述公共电极线、所述列数据线和所述半导体层的钝化层;

31.形成上电极于所述钝化层表面;

32.形成下表面具有微结构或者内部具有微孔结构的压敏薄膜;

33.形成顶电极于所述压敏薄膜的上表面;

34.以所述下表面朝向所述上电极的方向贴合所述压敏薄膜和所述上电极。

35.可选的,所述压敏薄膜为电阻式压敏薄膜,所述上电极与所述漏电极电连接;或者,

36.所述压敏薄膜为电容式压敏薄膜,在沿垂直于所述衬底的顶面的方向上,所述上电极的投影覆盖所述半导体层的投影。

37.本发明提供的压力传感阵列及其制备方法,通过将行驱动信号电路集中从薄膜晶体管阵列的中间区域引出到外围的引脚区,避免了压力传感阵列被裁剪时破坏连接的金属走线(即行驱动信号电路的走线)而导致传感功能的失效,提高了所述压力传感阵列的可裁剪性;改变传统行驱动信号电路位于传感区外围的布局结构,使所述压力传感阵列边缘的无效传感区域大大减少,提高所述压力传感阵列的面积利用率。所述压力传感阵列的引脚区还可以设置信号处理芯片,用于就近处理传感阵列信号,将传感阵列的模拟信号转换成数字信号,提高了传感信号的抗干扰性。

附图说明

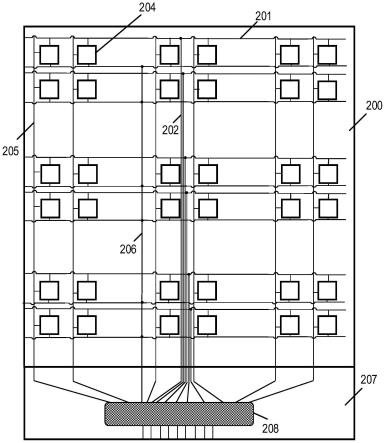

38.附图1a是本发明具体实施方式中压力传感阵列的一种电路图;

39.附图1b是本发明具体实施方式中压力传感阵列的另一种电路图;

40.附图2a是本发明具体实施方式中一种压力传感阵列的单元像素的结构示意图;

41.附图2b是本发明具体实施方式中另一种压力传感阵列的单元像素的结构示意图;

42.附图3是本发明具体实施方式中压力传感阵列的制备方法流程图;

43.附图4-13是本发明具体实施方式在制备压力传感阵列的过程中主要的工艺结构示意图。

具体实施方式

44.下面结合附图对本发明提供的压力传感阵列及其制备方法的具体实施方式做详细说明。

45.本具体实施方式提供了一种压力传感阵列,附图1a是本发明具体实施方式中压力传感阵列的一种电路图,附图1b是本发明具体实施方式中压力传感阵列的另一种电路图。如图1a和图1b所示,所述压力传感阵列包括:

46.传感区200,包括薄膜晶体管阵列、位于所述薄膜晶体管阵列表面的压敏薄膜109、位于所述压敏薄膜109表面的顶电极110、以及位于所述薄膜晶体管阵列中间区域的行驱动信号电路,所述薄膜晶体管阵列包括呈阵列排布的多个薄膜晶体管,所述行驱动信号电路用于向所述薄膜晶体管传输行驱动信号;

47.引脚区207,位于所述传感区200的外部,所述行驱动信号电路自所述薄膜晶体管阵列的中间区域引出至所述引脚区207。

48.具体来说,所述压力传感阵列中的所述压敏薄膜109为覆盖于所述薄膜晶体管阵列上方的一整片完整的薄膜,所述顶电极110为覆盖于所述压敏薄膜109上方的一整片完整的电极。所述压力传感阵列包括呈阵列排布的多个单元像素,每个所述单元像素包括一个所述薄膜晶体管、以及位于一个所述薄膜晶体管上方的部分所述压敏薄膜109和部分所述顶电极110。附图2a是本发明具体实施方式中一种压力传感阵列的单元像素的结构示意图,附图2b是本发明具体实施方式中另一种压力传感阵列的单元像素的结构示意图。如图2a和

图2b所示,所述单元像素包括:衬底100、位于所述衬底上的底栅电极101、覆盖所述底栅电极101和所述衬底100的绝缘层102、位于所述绝缘层102表面的源电极103和漏电极104、覆盖所述源电极103和部分所述漏电极104的半导体层105、覆盖所述绝缘层102和所述半导体层105的钝化层106、以及位于所述钝化层106表面的上电极108。

49.如图1a和图1b所示,所述压力传感阵列还包括行扫描线201、列数据线205和公共电极线206。所述行扫描线201的数量与所述压力传感阵列的行数(即所述薄膜晶体管阵列的行数)相同,所述列数据线205的数量与所述压力传感阵列的列数(即所述薄膜晶体管阵列的列数)相同。所述薄膜晶体管阵列中位于同一行的所述薄膜晶体管的所述底栅电极101连接至同一条所述行扫描线201,所述薄膜晶体管阵列中位于同一列的所述薄膜晶体管的所述漏电极104连接至同一条所述列数据线205,所述薄膜晶体管阵列中所有所述薄膜晶体管的所述源电极103均连接至同一条所述公共电极线206。所述行驱动信号电路连接所述行扫描线201,用于向所述行扫描线201传输行驱动信号。所述引脚区207中还包括信号处理芯片208。所述行驱动信号电路、所有的所述列数据线205和所述公共电极线206均引出至所述引脚区207,并均与所述信号处理芯片208电连接。

50.可选的,所述行驱动信号电路为行驱动信号线202,如图1a所示;或者,

51.所述行驱动信号电路为阵列基板行驱动电路(gate on array,goa)203,所述阵列基板行驱动电路203位于相邻的两个所述薄膜晶体管之间的空隙中。

52.具体来说,在一示例中,所述行驱动信号电路仅包括所述行驱动信号线202,所述行驱动信号线202引出至所述引脚区207,如图1a所示。在其他示例中,所述行驱动信号电路可以包括所述阵列基板行驱动电路203和所述行驱动信号线202,所述阵列基板行驱动电路203引出至所述引脚区207,如图1b所示。所述阵列基板行驱动电路203可以整体位于所述薄膜晶体管阵列中间区域的相邻的两个所述薄膜晶体管之间的空隙中;或者,所述阵列基板行驱动电路203可以分成多个部分,且将多个部分置于所述薄膜晶体管阵列中间区域的所述单元像素的空白区域中。

53.可选的,所述压敏薄膜109为电阻式压敏薄膜或者电容式压敏薄膜。

54.可选的,所述压敏薄膜109为电阻式压敏薄膜,且流过所述电阻式压敏薄膜的电流介于所述薄膜晶体管的开态电流和所述薄膜晶体管的关态电流之间。

55.可选的,所述薄膜晶体管包括衬底100、位于所述衬底100上的底栅电极101、覆盖所述底栅电极101和所述衬底100的绝缘层102、位于所述绝缘层102表面的源电极103和漏电极104、覆盖所述源电极103和部分所述漏电极104的半导体层105、覆盖所述绝缘层102和所述半导体层105的钝化层106、以及位于所述钝化层106表面的上电极108;

56.所述压敏薄膜为电阻式压敏薄膜,所述上电极108通过贯穿所述钝化层106的连接结构107与所述漏电极电104连接。

57.具体来说,所述衬底100的材料可以为玻璃、聚酰亚胺、聚对苯二甲酸乙二酯、聚萘二甲酸乙二醇酯、聚对二甲苯或者聚二甲基硅氧烷等,所述衬底100作为所述压力传感阵列的承载基底。

58.所述行扫描线201、所述行驱动信号电路、所述列数据线205、所述公共电极线206、所述底栅电极101、所述源电极103、所述漏电极104和所述上电极108的材料可以为导电聚合物、碳基导电物、金属、金属氧化物、金属纳米线、金属或者金属氧化物纳米颗粒等导电材

料。其中,所述导电聚合物可以为ph值酸性或中性的聚(3,4-乙撑二氧噻吩)、聚苯乙烯磺酸、聚苯胺、聚噻吩或聚吡咯,所述碳基导电物可以为单层或多层石墨烯、石墨、炭黑、单壁或多壁碳纳米管等,所述金属可以为金、银、铜、铝或镍,所述金属氧化物可以为氧化铟锡或氟掺杂锡氧化物等。

59.在本具体实施方式中,所述源电极103和漏电极104的材料与所述底栅电极101的材料相同。在其他具体实施方式中,所述源电极103、所述漏电极104与底栅电极101也可以采用不同的导电材料。

60.所述绝缘层102作为栅绝缘层,所述绝缘层102的材料可以为聚氯乙烯(pvc)、聚乙烯吡咯烷酮(pvp)或聚乙烯醇(pva)、二氧化硅(sio2)或者氮化硅(sin

x

)等。

61.所述半导体层105为有机半导体材料、碳纳米管或是无机的氧化锌(zno)、氧化铟镓锌(igzo)、非晶硅、多晶硅材料,所述有机半导体材料为有机小分子、聚合物或者为有机小分子与绝缘聚合物共混的材料。在本具体实施方式中,当采用有机半导体材料时,所述源电极103和所述漏电极104表面还具有一单分子层,所述单分子层的材料为聚[(9,9-二辛基芴-2,7-二基)-交替-共(1,4-苯并-{2,1’,3}-噻二唑)](pfbt),以改善源电极103、漏电极104与半导体层105之间的接触。

[0062]

如图2a所示,当所述压敏薄膜109位电阻式压敏薄膜时,可以于所述钝化层106中形成沿垂直于所述衬底100的顶面(即所述衬底100朝向所述钝化层106的表面)贯穿所述钝化层106的第二过孔,通过所述第二过孔暴露部分所述漏电极104。之后,在所述钝化层106表面形成图案化的所述上电极108的同时填充所述第二过孔,形成电连接所述漏电极104与所述上电极108的所述连接结构107。

[0063]

为了提高所述上电极108上的电压对所述半导体层105的电流调控能力,可选的,所述薄膜晶体管中所述钝化层106的等效单位面积电容大于或者等于所述绝缘层102的等效单位面积电容。其中,所述钝化层106的材料可以为氯乙烯(pvc)、聚乙烯吡咯烷酮(pvp)、聚乙烯醇(pva)、聚偏氟乙烯(pvdf)、三氧化二铝、氧化锆、氧化铪、二氧化硅(sio2)或者氮化硅(sin

x

)等。

[0064]

可选的,所述压敏薄膜109朝向所述薄膜晶体管阵列的一侧表面具有微结构1091;或者,

[0065]

所述压敏薄膜109内部具有微孔结构。

[0066]

具体来说,当所述压敏薄膜109朝向所述薄膜晶体管阵列的一侧表面具有微结构1091时,所述微结构1091可以为所述压敏薄膜109朝向所述上电极108的表面上的锯齿状凸起。所述锯齿状凸起的高度小于或者等于150微米。当所述压敏薄膜109内部具有微孔结构时,所述微孔结构的孔径小于或者等于150微米。

[0067]

所述压敏薄膜109为弹性导电薄膜,在外界压力作用下会发生形变。在本具体实施方式中,所述压敏薄膜109的材料为弹性聚合物与导电材料的混合体,所述弹性聚合物包括聚二甲基硅氧烷、聚氨酯、聚氨基甲酸酯或聚己二酸/对苯二甲酸丁二酯共混物中的一种或两种以上,所述导电材料为导电聚合物、碳基导电物、金属、金属氧化物、金属纳米线、金属或者金属氧化物纳米颗粒中的一种或多种。为使所述压敏薄膜109对于压力有较高的敏感性,所述压敏薄膜109表面具有微结构1091或是所述压敏薄膜109内部具有微孔结构。为使薄膜晶体管打开时电流不受限制,所述压敏薄膜109受力时的阻值变化范围与薄膜晶体管

的等效电阻范围相匹配。具体的,当所述压敏薄膜109为电阻式压敏薄膜时,在所述单元像素中,流经所述电阻式压敏薄膜的电流介于薄膜晶体管的开态和关态电流之间。优选的,在所述单元像素中,流经所述电阻式压敏薄膜的电流为所述薄膜晶体管的开态和所述薄膜晶体管的关态电流的平均值。

[0068]

当所述压敏薄膜109为电容式压敏薄膜时,所述压敏薄膜109的材料可以为聚二甲基硅氧烷、聚氨酯、聚氨基甲酸酯或聚己二酸/对苯二甲酸丁二酯共混物中的一种或两种以上的组合。为使电容式的所述压敏薄膜109对于压力有较高的敏感性,所述压敏薄膜表面具有微结构1091或是所述压敏薄膜109内部具有微孔结构。所述压敏薄膜109采用电容式压敏薄膜时,无需所述第二过孔贯穿所述钝化层106,即所述上电极108无需与所述漏电极104电连接,所述上电极108在沿垂直于所述衬底100的顶面(即所述衬底100朝向所述上电极108的表面)方向上的投影覆盖所述半导体层105,如图2b所示。

[0069]

可选的,所述薄膜晶体管为有机薄膜晶体管、氧化铟锌薄膜晶体管、氧化铟镓锌薄膜晶体管、非晶硅薄膜晶体管、多晶硅薄膜晶体管、或者碳纳米薄膜晶体管。

[0070]

可选的,所述顶电极110的材料为导电聚合物、碳基导电物、金属、金属氧化物、金属纳米线、金属纳米颗粒或者金属氧化物纳米颗粒。

[0071]

具体来说,所述顶电极110覆盖整个所述压敏薄膜109,所述顶电极110的材料可以为导电聚合物、碳基导电物、金属、金属氧化物、金属纳米线、金属或者金属氧化物纳米颗粒等导电材料。其中,所述导电聚合物可以为ph值酸性或中性的聚(3,4-乙撑二氧噻吩)、聚苯乙烯磺酸、聚苯胺、聚噻吩或聚吡咯,所述碳基导电物可以为单层或多层石墨烯、石墨、炭黑、单壁或多壁碳纳米管等,所述金属可以为金、银、铜、铝或镍,所述金属氧化物可以为氧化铟锡或氟掺杂锡氧化物等。

[0072]

可选的,包括位于所述传感区200外部的第一区、第二区和第三区,所述第一区和所述第二区分布于所述薄膜晶体管阵列的行方向的相对两侧,所述第三区和所述引脚区207分布于所述薄膜晶体管阵列的列方向的相对两侧;

[0073]

所述第一区、所述第二区和所述第三区中均能够被裁剪。

[0074]

具体来说,所述行驱动信号电路、所有的所述列数据线205和所述公共电极线206均引出至所述引脚区207,所述第一区、所述第二区和所述第三区中无金属走线或者无信号线,因而可以根据需要对所述第一区、所述第二区和所述第三区进行裁剪,以适配需要所述压力传感阵列覆盖的物体表面外形,避免了压力传感阵列被裁剪时破坏连接的金属走线而导致传感功能的失效,所述压力传感阵列被剪除后剩余的部分仍能正常的感知和传递信号。

[0075]

不仅如此,本具体实施方式还提供了一种如上所述的压力传感阵列的制备方法。附图3是本发明具体实施方式中压力传感阵列的制备方法流程图,附图4-13是本发明具体实施方式在制备压力传感阵列的过程中主要的工艺结构示意图。本具体实施方式的压力传感阵列的结构示意图可以参见图1a、图1b、图2a和图2b。如图1a-图1b、图2a-图2b、图3-图13所示,所述压力传感阵列的制备方法包括如下步骤:

[0076]

步骤s31,提供一衬底100。

[0077]

具体来说,可以采用乙醇溶液、丙酮溶液和去离子水对衬底100进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理衬底100表面。

[0078]

步骤s32,形成底栅电极101、行扫描线201于所述衬底100表面,如图4所示。

[0079]

具体来说,可以采用真空蒸镀、磁控溅射、光刻、喷墨打印、丝网印刷或凹版印刷的方式在所述衬底400表面形成所述行扫描线201和所述底栅电极401。

[0080]

步骤s33,形成覆盖所述底栅电极101、所述行扫描线201和所述衬底100的第一子绝缘层500、以及贯穿所述第一子绝缘层500的第一过孔501,如图5所示。

[0081]

具体来说,所述第一子绝缘层500的材料可以为聚氯乙烯(pvc)、聚乙烯吡咯烷酮(pvp)或聚乙烯醇(pva)、二氧化硅(sio2)或者氮化硅(sin

x

)等。可以采用等离子增强化学气相沉积、旋涂、刮涂、提拉或者喷墨打印工艺形成所述第一子绝缘层500。对所述第一子绝缘层500进行光刻加工处理,形成所述第一过孔501,通过所述第一过孔501使得部分所述行扫描线201暴露。

[0082]

步骤s34,形成行驱动信号电路于所述第一子绝缘层500表面、并形成填充满所述第一过孔501的导电层,所述导电层电连接所述行驱动信号电路和所述行扫描线201,所述行驱动信号电路位于薄膜晶体管阵列的中间区域,如图6所示。

[0083]

以所述驱动信号电路为行驱动信号线202为例,所述行驱动信号线202位于所述薄膜晶体管阵列的中间区域,如图6所示。可以采用真空蒸镀、磁控溅射、光刻、喷墨打印、丝网印刷或凹版印刷的方式在所述下绝缘层500表面形成。

[0084]

步骤s35,形成覆盖所述第一子绝缘层500和所述行驱动信号电路的第二子绝缘层700,如图7所示。

[0085]

具体来说,所述第一子绝缘层500和所述第二子绝缘层共同构成绝缘层102(参见图2a和图2b)。所述第二子绝缘层700的材料可以为氯乙烯(pvc)、聚乙烯吡咯烷酮(pvp)或聚乙烯醇(pva)、二氧化硅(sio2)或者氮化硅(sin

x

)等,可以采用等离子增强化学气相沉积、旋涂、刮涂、提拉或者喷墨打印工艺形成。

[0086]

步骤s36,形成源电极103、漏电极104、公共电极线206和列数据线205于所述第二子绝缘层700表面,如图8所示。

[0087]

具体来说,可以采用真空蒸镀、磁控溅射、光刻、喷墨打印、丝网印刷或凹版印刷的方式在所述第二子绝缘层700表面形成所述源电极103、所述漏电极104、所述公共电极线206和所述列数据线205。

[0088]

步骤s37,形成覆盖所述源电极103和部分所述漏电极104的半导体层105,如图9所示。

[0089]

具体来说,所述半导体层105的形成方法包括:采用等离子增强化学气相沉积、旋涂、刮涂、提拉或者喷墨打印工艺在所述第二子绝缘层700、所述源电极103和所述漏电极104表面形成。

[0090]

在其他具体实施方式中,当所述半导体层105采用有机半导体材料时,在形成所述半导体层105之前,还包括采用自组装方式在所述源电极103和漏电极104表面形成单分子层,以改善所述源电极103和漏电极104与半导体层105的接触。

[0091]

步骤s38,形成覆盖部分所述漏电极104、所述公共电极线206、所述列数据线205和所述半导体层105的钝化层106,如图10所示。

[0092]

当所述压敏薄膜为电阻式压敏薄膜时,还可以通过光刻工艺在所述钝化层106中形成沿垂直于所述衬底100的顶面的方向贯穿所述钝化层106的第二过孔1001,所述第二过

孔1001暴露部分的所述漏电极104。采用等离子增强化学气相沉积、旋涂、刮涂、提拉或者喷墨打印工艺在所述第二子绝缘层700、源电极103和漏电极104和半导体层105表面形成。

[0093]

步骤s39,形成上电极108于所述钝化层106表面,如图11所示。

[0094]

具体来说,可以采用真空蒸镀、磁控溅射、光刻、喷墨打印、丝网印刷或凹版印刷的方式在所述钝化层106表面形成所述上电极108。当所述压敏薄膜为电阻式压敏薄膜时,在形成所述上电极108的同时,形成填充满所述第二过孔1001的连接结构107,所述连接结构107电连接所述漏电极104和所述上电极108。

[0095]

在其他具体实施方式中,当所述压敏薄膜为电容式压敏薄膜时,无需形成所述第二过孔1001所述连接结构107,即所述上电极108与所述漏电极104无需电连接,所述上电极108在沿垂直于所述衬底100顶面方向上的投影覆盖所述半导体层105。

[0096]

步骤s40,形成下表面具有微结构1091或者内部具有微孔结构的压敏薄膜109,如图12所示。

[0097]

步骤s41,形成顶电极110于所述压敏薄膜109的上表面,如图12所示。

[0098]

具体来说,表面具有微结构的所述压敏薄膜109形成方法可以包括:提供表面具有规则微结构的模板;在所述模板具有规则微结构的表面形成压敏薄膜109;在所述压敏薄膜109表面形成顶电极110;将表面形成有顶电极110的压敏薄膜从所述模板表面剥离。

[0099]

可以采用真空蒸镀、磁控溅射、光刻、喷墨打印、丝网印刷或凹版印刷的方式形成所述顶电极110。所述顶电极110的材料可以为导电聚合物、碳基导电物、金属、金属氧化物、金属纳米线、金属或者金属氧化物纳米颗粒等导电材料。

[0100]

所述压敏薄膜109为弹性聚合物或是弹性聚合物与导电材料的混合体,所述弹性聚合物包括聚二甲基硅氧烷、聚氨酯、聚氨基甲酸酯或聚己二酸/对苯二甲酸丁二酯共混物中的一种或多种,所述导电材料为导电聚合物、碳基导电物、金属、金属氧化物、金属纳米线、金属或者金属氧化物纳米颗粒中的一种或多种。可以采用旋涂或刮涂的方式在模板表面制备所述压敏薄膜109。

[0101]

所述模板的形成方法包括:采用化学刻蚀工艺在硅片表面形成规则的微结构;或者采用3d打印的方式制备表面具有规则微结构的聚合物模板;或者采用激光刻蚀的方式在光滑平整的聚合物板表面形成具有规则微结构的模板;或是采用现存的表面带有规则微结构的物体为模板,如砂纸、丝绸和不锈钢网。

[0102]

步骤s42,以所述下表面朝向所述上电极108的方向贴合所述压敏薄膜109和所述上电极108,如图13所示。

[0103]

可选的,所述压敏薄膜109为电阻式压敏薄膜,所述上电极108与所述漏电极104电连接;或者,

[0104]

所述压敏薄膜为电容式压敏薄膜,在沿垂直于所述衬底100的顶面的方向上,所述上电极108的投影覆盖所述半导体层105的投影。

[0105]

本具体实施方式提供的压力传感阵列及其制备方法,通过将行驱动信号电路集中从薄膜晶体管阵列的中间区域引出到外围的引脚区,避免了压力传感阵列被裁剪时破坏连接的金属走线(即行驱动信号电路的走线)而导致传感功能的失效,提高了所述压力传感阵列的可裁剪性;改变传统行驱动信号电路位于传感区外围的布局结构,使所述压力传感阵列边缘的无效传感区域大大减少,提高所述压力传感阵列的面积利用率。所述压力传感阵

列的引脚区还可以设置信号处理芯片,用于就近处理传感阵列信号,将传感阵列的模拟信号转换成数字信号,提高了传感信号的抗干扰性。

[0106]

以下为制备所述压力传感阵列的5个实施例。

[0107]

实施例1

[0108]

通过下列具体步骤完成所述压力传感阵列:

[0109]

(1)利用乙醇溶液、丙酮溶液和去离子水对苯二甲酸乙二醇酯(pet)衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理衬底表面;

[0110]

(2)采用真空蒸镀的方式在衬底上制备行扫描线和薄膜晶体管阵列的底栅电极;

[0111]

(3)采用旋涂工艺在底栅电极上制备材料为pvc的第一子绝缘层,再进行紫外交联加热烘干,采用光刻的方式在第一子绝缘层表面形成第一过孔,使下层部分的行扫描线漏出;

[0112]

(4)采用真空蒸镀的方式在第一子绝缘层表面制备行驱动信号电路,所述行驱动信号电路位于压力传感阵列的中间区域;

[0113]

(5)采用旋涂工艺在行驱动信号电路上制备材料为pvc的第二子绝缘层,再进行紫外交联加热烘干;

[0114]

(6)采用真空蒸镀的方式在第二子绝缘层上制备列数据线、公共电极线、薄膜晶体管阵列的源电极和漏电极;

[0115]

(7)采用自组装的方式在薄膜晶体管阵列的源电极和漏电极表面修饰一层单分子层pfbt,以改善源电极、漏电极和半导体层的接触;

[0116]

(8)采用刮涂工艺在第二子绝缘层和源电极、漏电极表面形成材料为有机半导体材料tips-pentacene和绝缘材料ps的共混层的半导体层,然后以100℃进行退火30分钟以改善所述半导体层的结晶;

[0117]

(9)采用等离子增强化学气相沉积的方式在所述半导体层表面制备材料为二氧化硅的钝化层,并采用光刻工艺形成第二过孔,使下层的部分漏电极漏出;

[0118]

(10)采用磁控溅射和光刻工艺制备的方式在所述钝化层表面制备上电极,并使上电极与漏电极连接;

[0119]

(11)采用化学刻蚀的方式在硅片形成截面为规则倒金字塔的微结构,采用刮涂的方式在硅片制备材料为pdms-炭黑的弹性导电薄膜的压敏薄膜并加热退火以固化所述压敏薄膜。

[0120]

(12)采用真空蒸镀方式在所述压敏薄膜上制备材料金电极的顶电极并将压敏薄膜从硅片上剥离;

[0121]

(13)将含有规则微结构的所述压敏薄膜的表面与薄膜晶体管阵列的钝化层贴合,形成压力传感阵列。

[0122]

实施例2

[0123]

通过下列具体步骤完成所述压力传感阵列:

[0124]

(1)利用乙醇溶液、丙酮溶液和去离子水对聚萘二甲酸乙二醇酯(pen)衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理衬底表面;

[0125]

(2)采用喷墨打印的方式在衬底上制备行扫描线和薄膜晶体管阵列的底栅电极;

[0126]

(3)采用等离子增强化学气相沉积工艺在底栅电极表面形成材料为二氧化硅的第

一子绝缘层,并采用光刻工艺在所述第一子绝缘层表面形成第一过孔,使下层部分的行扫描线漏出;

[0127]

(4)采用喷墨打印的方式在所述第一子绝缘层表面形成行驱动信号电路;

[0128]

(5)采用等离子增强化学气相沉积工艺在行驱动信号电路表面形成材料为二氧化硅的第二子绝缘层;

[0129]

(6)采用喷墨打印的方式在所述第二子绝缘层上制备列数据线、公共电极线、薄膜晶体管阵列的源电极和漏电极;

[0130]

(7)采用等离子增强化学气相沉积和光刻工艺在所述源电极和所述漏电极表面形成氧化铟镓锌(igzo)半导体层;

[0131]

(8)采用等离子增强化学气相沉积的方式在半导体层表面制备材料为氮化硅的钝化层,并采用光刻工艺形成第二过孔,使下层的部分漏电极漏出;

[0132]

(9)采用磁控溅射和光刻工艺制备的方式在钝化层表面制备上电极,并使上电极与漏电极连接;

[0133]

(10)采用刮涂的方式在砂纸表面制备材料为pdms-银纳米颗粒弹性导电薄膜的压敏薄膜,并加热退火以固所述压敏薄膜。

[0134]

(11)采用旋涂方式在压敏薄膜上制备材料银纳米线的顶电极并将压敏薄膜从硅片上分离;

[0135]

(12)将含有规则微结构的所述压敏薄膜的表面与薄膜晶体管阵列的钝化层贴合,形成压力传感阵列。

[0136]

实施例3

[0137]

通过下列具体步骤完成所述压力传感阵列:

[0138]

(1)利用乙醇溶液、丙酮溶液和去离子水对聚酰亚胺(pi)衬底进行清洗,清洗后用干燥氮气吹干,并采用氧等离子体或紫外光/臭氧处理衬底表面;

[0139]

(2)利用磁控溅射的方式在衬底上制备行扫描线和薄膜晶体管阵列的底栅电极;

[0140]

(3)采用等离子增强化学气相沉积工艺在底栅电极表面形成材料为氮化硅的第一子绝缘层,并采用光刻工艺在第一子绝缘层表面形成第一过孔,使下层部分的行驱动线漏出;

[0141]

(4)采用磁控溅射的方式在所述第一子绝缘层表面形成行驱动信号电路;

[0142]

(5)采用等离子增强化学气相沉积工艺在行驱动信号电路表面形成材料为氮化硅的第二子绝缘层;

[0143]

(6)采用磁控溅射的方式在第二子绝缘层上制备列数据线、公共电极线、薄膜晶体管阵列的源电极和漏电极;

[0144]

(7)采用等离子增强化学气相沉积和光刻工艺在所述源电极和所述漏电极表面形成非晶硅半导体层;

[0145]

(8)采用等离子增强化学气相沉积的方式在半导体层表面制备材料为三氧化二铝的钝化层,并采用光刻工艺形成第二过孔,使下层的部分漏电极漏出;

[0146]

(9)采用磁控溅射和光刻工艺制备的方式在钝化层表面制备上电极,并使上电极与漏电极连接;

[0147]

(10)采用3d打印的方式制备表面具有规则凹槽微结构的聚合物模板,采用刮涂的

方式在聚合物模板上制备材料为pdms-银纳米线弹性导电薄膜的压敏薄膜并加热退火以固化所述压敏薄膜;

[0148]

(11)采用旋涂方式在所述压敏薄膜上制备材料为银纳米线的顶电极并将压敏薄膜从聚合物模板上分离;

[0149]

(12)将含有规则微结构的压敏薄膜的表面与薄膜晶体管阵列的钝化层贴合,形成压力传感阵列。

[0150]

实施例4

[0151]

通过下列具体步骤完成所述压力传感阵列:

[0152]

(1)利用乙醇溶液、丙酮溶液和去离子水对聚对二甲苯衬底进行清洗,清洗后用干燥氮气吹干,并采用氧等离子体或紫外光/臭氧处理衬底表面;

[0153]

(2)利用真空蒸镀的方式在衬底上制备行扫描线和薄膜晶体管阵列的底栅电极;

[0154]

(3)采用旋涂工艺在底栅电极上制备材料为pvc的第一子绝缘层,再进行紫外交联加热烘干,采用光刻的方式在第一绝缘层表面形成第一过孔,使下层部分的行驱动线漏出;

[0155]

(4)采用采用真空蒸镀的方式在第一绝缘层薄膜表面制备行驱动信号电路,所述行驱动信号电路位于压力传感阵列的中间区域;

[0156]

(5)采用旋涂工艺在行驱动信号电路上制备材料为pvc的第二子绝缘层,再进行紫外交联加热烘干;

[0157]

(6)采用真空蒸镀的方式在第二子绝缘层上制备列数据线、公共电极线、薄膜晶体管阵列的源电极和漏电极;

[0158]

(7)采用自组装的方式在薄膜晶体管阵列的源电极和漏电极表面修饰一层单分子层pfbt,以改善源、漏电极和半导体层的接触;

[0159]

(8)采用旋涂工艺在绝缘层和源、漏电极表面形成有机半导体层tips-ps,然后进行退火以改善有机半导体层的结晶;

[0160]

(9)采用等离子增强化学气相沉积的方式在半导体层表面制备材料为三氧化二铝的钝化层;

[0161]

(10)采用磁控溅射和光刻工艺制备的方式在钝化层表面制备上电极;

[0162]

(11)采用3d打印的方式制备表面具有规则凹槽微结构的聚合物模板,采用刮涂的方式在硅片制备材料为pdms弹性绝缘薄膜的压敏薄膜并加热退火以固化所述压敏薄膜;

[0163]

(12)采用旋涂方式在压敏薄膜上制备材料为聚(3,4-乙撑二氧噻吩):聚苯乙烯磺酸的顶电极并将所述压敏薄膜从聚合物模板上分离;

[0164]

(13)将含有规则微结构的压敏薄膜的表面与薄膜晶体管阵列的钝化层贴合,形成压力传感阵列。

[0165]

实施例5

[0166]

通过下列具体步骤完成所述压力传感阵列:

[0167]

(1)利用乙醇溶液、丙酮溶液和去离子水对聚萘二甲酸乙二醇酯(pen)衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理衬底表面;

[0168]

(2)利用真空蒸镀的方式在衬底上制备行扫描线和薄膜晶体管阵列的底栅电极;

[0169]

(3)采用等离子增强化学气相沉积工艺在底栅电极表面形成材料为二氧化硅的第一子绝缘层,并采用光刻工艺在第一子绝缘层表面形成第一过孔,使下层部分的行扫描线

漏出;

[0170]

(4)采用真空蒸镀的方式在第一绝缘层表面形成行驱动信号电路;

[0171]

(5)采用等离子增强化学气相沉积工艺在行驱动信号电路表面形成材料为二氧化硅的第二子绝缘层;

[0172]

(6)采用真空蒸镀的方式在第二子绝缘层上制备列数据线、公共电极线、薄膜晶体管阵列的源电极和漏电极;

[0173]

(7)采用等离子增强化学气相沉积和光刻工艺在源电极和漏电极表面形成氧化铟镓锌(igzo)半导体层;

[0174]

(8)采用等离子增强化学气相沉积的方式在半导体层表面制备材料为氮化硅的钝化层;

[0175]

(9)采用磁控溅射和光刻工艺制备的方式在钝化层表面制备上电极;

[0176]

(10)采用化学刻蚀的方式在硅片形成规则倒金字塔的微结构,采用刮涂的方式在硅片制备材料pdms弹性绝缘薄膜的压敏薄膜并加热退火以固化所述压敏薄膜;

[0177]

(11)采用旋涂方式在所述压敏薄膜上制备材料为碳纳米管的顶电极并将压敏薄膜从硅片上分离;

[0178]

(12)将含有规则微结构的压敏薄膜的表面到薄膜晶体管阵列的钝化层贴合,形成压力传感阵列。

[0179]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。