1.本发明涉及油田开发机械设备领域,特别涉及一种隔热油管内壁自动除垢除锈装置。

背景技术:

2.油井生产中,特别是注汽井的生产过程中,常常需要用到隔热油管。目前,油井注汽过程中隔热油管内壁结垢严重,而隔热油管内壁的污垢会影响生产,结垢严重的隔热油管会造成大片的垢掉落井底,造成抽油泵卡泵,需要重新作业,从而产生成本浪费,因此结垢严重的隔热油管必须报废不能再重复使用。

3.现在虽然有一些用于隔热油管的除垢手段,以减少隔热油管内壁的污垢,使其能够重复使用,但效果并不理想。其中,化学除垢手段不易掌握效果,隔热油管壁厚较薄,容易造成管壁化学腐蚀而且使用后的废药剂处理困难;物理除垢虽然效果明显并且不发生化学腐蚀等不良后果,但目前需要操作人员手动操作,不但增加了操作人员的工作强度和负担,其除垢效率也不高。

4.有鉴于此,本发明人根据多年从事本领域和相关领域的生产设计经验,经过反复试验设计出一种隔热油管内壁自动除垢除锈装置,以期解决现有技术存在的问题。

技术实现要素:

5.本发明的目的在于提供一种隔热油管内壁自动除垢除锈装置,能够对隔热油管实现全自动的物理除垢,提高除垢效率,提高隔热油管的使用轮次,节约成本。

6.为达到上述目的,本发明提出一种隔热油管内壁自动除垢除锈装置,其中,所述隔热有关内壁自动除垢除锈装置包括壳体、除垢机构、控制主板和至少两个行走机构,所述壳体内部中空,所述除垢机构、所述控制主板和各所述行走机构分别安装在所述壳体内,所述除垢机构具有至少一个除垢刀,所述除垢刀具有径向凸出于所述壳体的刀刃,两个所述行走机构沿所述壳体的轴向间隔设置,各所述行走机构能够推动所述壳体轴向往复移动,所述控制主板分别与所述除垢机构和各所述行走机构电连接。

7.如上所述的隔热油管内壁自动除垢除锈装置,其中,各所述行走机构包括马达、传动组件和多个行走轮,所述马达和所述传动组件均安装在所述壳体内,多个所述行走轮沿所述壳体的周向均布,所述壳体的侧壁上开设有与所述行走轮对位配合的安装孔,各所述行走轮能转动地安装在对应的所述安装孔内,各所述行走轮的外缘径向凸出于所述壳体,所述马达通过所述传动组件驱动至少一个所述行走轮转动。

8.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述传动组件包括蜗杆和与所述蜗杆啮合的至少一个蜗轮,所述蜗杆沿所述壳体的轴向设置,所述马达的输出端与所述蜗杆的一端同轴设置且固定连接,所述蜗轮的转动轴垂直于所述蜗杆,所述行走轮与所述蜗轮同轴设置并与所述蜗轮固定连接。

9.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述行走机构包括三个所述

行走轮,各所述行走轮的转动轴线与所述壳体的轴线垂直设置,相邻的两个所述行走轮的纵向中轴线之间的夹角为120

°

。

10.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述马达为气动马达,且所述气动马达连接有换向阀,所述气动马达和所述换向阀分别和所述控制主板电连接。

11.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述行走机构还包括转速传感器,所述转速传感器安装在所述壳体内并与所述控制主板电连接。

12.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述除垢机构还包括呈筒状的刀架,所述刀架的外壁上对称地开设有两个安装槽,各所述安装槽内分别安装有所述除垢刀。

13.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述除垢刀和所述刀架之间还设置有弹性机构,所述弹性机构包括滑轨支架、弹簧和两个安装滑块,所述滑轨支架沿所述刀架的径向设置并贯穿两个所述安装槽,两个所述安装滑块分别套设在所述滑轨支架的两端,且所述安装滑块分别与所述滑轨支架和所述安装槽的内壁滑动配合,所述弹簧套设在所述滑轨支架为并位于两个所述安装滑块之间,所述弹簧的两端分别顶抵在两个所述安装滑块,每个所述安装滑块上分别安装有所述除垢刀。

14.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述壳体上安装有推屑器,所述推屑器设置在所述壳体的一端。

15.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述壳体的外壁上设置有吹屑器,所述吹屑器与所述控制主板电连接。

16.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述壳体的外壁上设置有红外接近传感器,所述红外接近传感器与所述控制主板电连接。

17.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述壳体上安装有摄像头,所述摄像头与所述控制主板电连接。

18.如上所述的隔热油管内壁自动除垢除锈装置,其中,所述隔热油管内壁自动除垢除锈装置还包括控制手柄,所述控制手柄与所述控制单元无线电连接。

19.与现有技术相比,本发明具有以下特点和优点:

20.在本发明提出的隔热油管内壁自动除垢除锈装置用于清除回收后的隔热油管内的污垢,该隔热油管内壁自动除垢除锈装置放置在隔热油管内,壳体和隔热油管同轴设置,通过控制主板控制行走机构推动壳体在隔热油管内移动,径向凸出于壳体的除垢刀将隔热油管内壁上的污垢刮除,实现隔热油管内壁物理除垢,延长隔热油管的使用时效性,避免浪费,降低采收成本。

附图说明

21.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

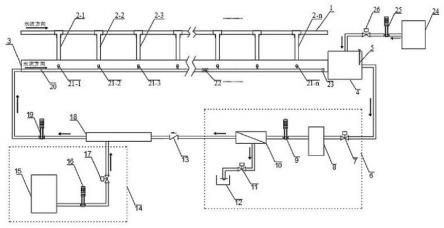

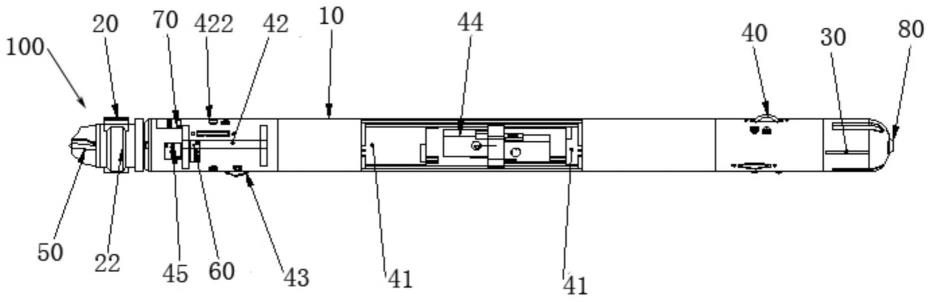

22.图1为本发明提出的隔热油管内壁自动除垢除锈装置的结构示意图;

23.图2为本发明提出的隔热油管内壁自动除垢除锈装置的立体图;

24.图3为本发明提出的隔热油管内壁自动除垢除锈装置的安装示意图;

25.图4为本发明中弹性机构的结构示意图。

26.附图标记说明:

27.100、隔热油管内壁自动除垢除锈装置;

28.10、壳体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、除垢机构;

29.21、除垢刀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、刀架;

30.23、弹性机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231、滑轨支架;

31.232、弹簧;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

233、安装滑块;

32.30、控制主板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40、行走机构;

33.41、马达;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、传动组件;

34.421、蜗杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

422、蜗轮;

35.43、行走轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44、换向阀;

36.45、转速传感器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、推屑器;

37.60、吹屑器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、红外接近传感器;

38.80、摄像头;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200、隔热油管。

具体实施方式

39.结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。

40.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能存在居中元件。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或者可能存在居中元件。

41.本文中所述的方位用语“上”、“下”、“顶”、“底”以图1所示为准,该些方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

42.如图1至图4所示,本发明提出的隔热油管内壁自动除垢除锈装置100具有呈筒状的壳体10,壳体10内安装有除垢机构20、控制主板30和至少两个行走机构40,除垢机构20具有至少一个除垢刀21,除垢刀21具有径向凸出于壳体10的刀刃;两个行走机构40沿壳体10的轴向间隔设置,各行走机构40能够推动壳体10轴向往复移动;控制主板30分别与除垢机构20和各行走机构40电连接。

43.在本发明提出的隔热油管内壁自动除垢除锈装置100用于清除回收后的隔热油管200内的污垢,该隔热油管内壁自动除垢除锈装置100放置在隔热油管200内,壳体10和隔热油管200同轴设置,通过控制主板30控制行走机构40推动壳体10在隔热油管200内移动,径向凸出于壳体10的除垢刀21与隔热油管200的内部接触将隔热油管200内壁上的污垢刮除,实现隔热油管200内壁物理除垢,延长隔热油管的使用时效性,避免浪费,降低采收成本。

44.本发明提出的隔热油管内壁自动除垢除锈装置100能够自动清除隔热油管200内的污垢,无需工人手动作业,节约生产成本、提高生产稳定性。

45.在本发明一个可选实施方式中,各行走机构40包括马达41、传动组件42和多个行

走轮43,壳体10内开设有用于安装行走机构40的第一安装腔,马达41和传动组件42均安装在第一安装腔内,多个行走轮43沿壳体10的周向均布,壳体10的侧壁上开设有与行走轮对位配合的安装孔,各行走轮43分别能转动地安装在对应的安装孔内,行走轮43的外缘径向凸出于壳体10,马达41通过传动组件42驱动至少一个行走轮43转动,以推动壳体10轴向往复移动。采用上述结构,行走轮43径向凸出于壳体10的外缘与隔热油管200的内壁滚动配合,当行走轮43在马达41、传动组件42的驱动下转动时,行走轮43推动壳体10在隔热油管200内移动。

46.在该实施方式一个可选的例子中,传动组件42包括蜗杆421和与该蜗杆啮合的至少一个蜗轮422,蜗杆421沿壳体10的轴向设置,马达41的输出端与蜗杆421的一端同轴设置且固定连接,蜗轮422的转动轴垂直于蜗杆421,行走轮43与蜗轮422同轴设置并与蜗轮422中轴(转动轴)固定连接,马达41驱动蜗杆421转动,蜗杆421驱动蜗轮422转动,蜗轮422最终带动行走轮43转动。

47.在一个可选的例子中,蜗杆421和蜗轮422的传动比为32:1。

48.在一个可选的例子中,行走轮43与蜗轮422中轴采用机械键连接,即蜗轮422转速等于行走轮43转速。

49.在一个可选的例子中,行走轮43的外缘凸出于壳体10的外壁5mm,以保证行走轮43的外缘能够支撑于隔热油管200的内壁上。

50.在一个可选的例子中,需要除垢的隔热油管200的内径为76mm,壳体10的直径为65mm,各行走轮23安装后,整个隔热油管内壁自动除垢除锈装置100最大外径76mm。

51.优选的,行走机构40包括三个行走轮43,各行走轮43的转动轴线与壳体10的轴线垂直设置,三个行走轮43沿壳体10的圆周方向平均分布,相邻的两个行走轮43的纵向中轴线之间的夹角为120

°

。采用上述结构,行走机构40推动三个行走轮43同步转动,保证壳体10平稳移动。

52.在该实施方式一个可选的例子中,壳体10内开设有两个第一安装腔和一个第二安装腔,两个行走机构40分别安装在两个第一安装腔内,控制主板30安装在第二安装腔内,两个行走机构40的马达41分别与控制主板30电连接,通过控制主板30控制两个行走机构40同步转动。

53.在该实施方式一个可选的例子中,马达41为气动马达,且马达41上还连接有换向阀44,马达41和换向阀44分别和控制主板30电连接,通过换向阀44能够改变马达41的正反转动方向,进而改变行走轮43的正反转动方向。采用上述结构,控制主板30可以控制行走机构40沿隔热油管200的轴向往复移动,进一步提高隔热油管内壁自动除垢除锈装置100的除垢效果。

54.在该实施方式一个可选的例子中,行走机构40还包括转速传感器45,转速传感器45安装在第一安装腔内并与控制主板30电连接。转速传感器45用于监测马达41的转速,并将监测数据发送至控制主板30,控制主板30能够根据监测数据调整马达41的转速。

55.在本发明一个可选的实施方式中,除垢机构20还包括刀架22,两个除垢刀21对称地安装在刀架22上,刀架22呈筒状并与壳体10同轴设置,刀架22与壳体10转动配合,刀架22的外壁上开设有两个安装槽,两个安装槽对称地设置在刀架22轴线的两侧,各除垢刀21对位安装在安装槽中,除垢刀21的刀刃凸出于安装槽并能够对隔热油管内壁进行刮削。

56.在该实施方式一个可选的例子中,除垢机构20设置在壳体10的一端,刀架22与其相邻的行走机构40的蜗杆421相连接,具体的,刀架22套设在蜗杆421上并与蜗杆421固定连接。采用上述结构,利用一个电机便可同时驱动除垢机构20和一个行走机构40,大大节省了壳体10内需要的安装空间。

57.优选的,刀架22与蜗杆421之间采用机械键固定连接,能够避免刀架22和蜗杆421之间产生滑动。

58.在该实施方式另一个可选的例子中,除垢机构20还包括用于驱动刀架22旋转的驱动机构,即除垢机构20可由一驱动机构单独驱动。

59.在该实施方式一个可选的例子中,除垢刀21和刀架22之间还设置有弹性机构23,弹性机构23包括滑轨支架231、弹簧232和两个安装滑块233,滑轨支架231沿刀架22的径向设置并贯穿两个安装槽,两个安装滑块233分别套设在滑轨支架231的两端,且安装滑块233分别与滑轨支架231和安装槽的内壁滑动配合,弹簧232套设在滑轨支架231为并位于两个安装滑块233之间,弹簧232的两端分别顶抵在两个安装滑块233上,每个安装滑块233上分别安装有一个除垢刀21,除垢刀21的刀刃径向朝外。采用上述结构,当除垢刀21与隔热油管200内壁接触时,能够产生适量的回弹,进而具有一定的径向伸缩量,同时也实现了除垢机构20非对称地旋转。

60.在一个可选的例子中除垢刀21为合金除垢刀,

61.在一个可选的例子中,除垢刀21通过顶丝固定在安装滑块233上,具体的,顶丝可以选择m6顶丝。

62.在本发明一个可选的实施方式中,壳体10的一端上安装有推屑器50,用以将除垢机构20物理清除产生的废屑推出隔热油管。

63.在该实施方式一个可选的例子中,推屑器50固设在壳体10安装有除垢机构20的一端并与蜗杆421相连接,进而能够在蜗杆421的带动下旋转。推屑器50的具体结构可以采用现有技术,在此不进行赘述。

64.在本发明一个可选的实施方式中,壳体10上还设置有吹屑器60,吹屑器60和控制主板30电连接。吹屑器60能够将除垢机构20除垢时产生的碎屑及时吹走,避免碎屑影响行走机构40和除垢机构20的正常运行。

65.在该实施方式一个可选的例子中,壳体10的外壁上开设有第一容置槽,吹屑器60安装在第一容置槽内。吹屑器60可以采用现有技术,在此不进行赘述。

66.在本发明一个可选的实施方式中,壳体10上设置有红外接近传感器70,红外接近传感器70与控制主板30电连接。红外接近传感器70可以监测壳体10与隔热油管200内壁之间的距离,并将相关数据传送给控制主板30。

67.在该实施方式一个可选的实施方式中,壳体10的外壁上开设有第二容置槽,红外接近传感器70安装在第二容置槽内。红外接近传感器70的具体结构可以采用现有技术,在此不进行赘述。

68.在本发明一个可选的实施方式中,壳体10上设置有摄像头80,摄像头80与控制主板30电连接。

69.在该实施方式一个可选的例子中,摄像头80安装在壳体10背向除垢机构20的另一端。

70.在一个可选的例子中,摄像头80为微型高清摄像头,其可以采用现有技术,在此不进行赘述。

71.在本发明一个可选的实施方式中,该隔热油管内壁自动除垢除锈装置100还包括控制手柄,控制手柄与控制主板30无线电连接,操作人员可以通过控制手柄相控制主板30发送控制信号。

72.在该实施方式一个可选的例子中,控制主板30采用dc12v供电,通过无线2.4g信号控制外部设备(马达41、红外接近传感器70、微型高清摄像头80等)或采集所需数据,并通过此传输方式将视频实时传输至控制手柄,控制手柄可以为一无线手持控制屏(图中未示出)。其中控制主板30的具体结构和无线手持控制屏的具体结构均可以采用现有技术,在此不进行赘述。

73.请结合图1至图4,现结合一实施例,详细说明本发明提出的隔热油管内壁自动除垢除锈装置100的具体工作过程:

74.首先将该隔热油管内壁自动除垢除锈装置100插入需要除垢除锈的隔热油管(隔热油管已从井下2取出)内部;之后,点击无线手持控制屏前进按钮,除垢工作即开始。在除垢过程中,隔热油管内壁自动除垢除锈装置100通过控制主板30控制行走机构40、除垢机构20、推屑器50、吹屑器60、红外接近传感器70及摄像头80,进而实现自动行走、除垢、除锈以及排屑。当一根隔热油管清理结束后会自动停止,清理效果可以通过摄像头80进行查看及录制保存为视频文件。通过现场试验,本发明提出的隔热油管内壁自动除垢除锈装置100清理一根隔热油管内壁垢锈大约需要10分钟,单次除垢率可达60%,填补了利用物理方法人为无法处理隔热油管内壁垢锈的空白,本发明提出的隔热油管内壁自动除垢除锈装置100有效提高了隔热油管的使用轮次,相当于延长了隔热油管的使用寿命,从而降低了采收成本。

75.针对上述各实施方式的详细解释,其目的仅在于对本发明进行解释,以便于能够更好地理解本发明,但是,这些描述不能以任何理由解释成是对本发明的限制,特别是,在不同的实施方式中描述的各个特征也可以相互任意组合,从而组成其他实施方式,除了有明确相反的描述,这些特征应被理解为能够应用于任何一个实施方式中,而并不仅局限于所描述的实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。