1.本发明涉及橡胶制备领域,具体涉及一种制备环氧化天然橡胶的一体化装置及其方法和应用。

背景技术:

2.天然橡胶具有高弹性、高定伸强度、良好的绝缘性、可塑性、抗撕裂性和耐磨性,还能与其他材料产生较好的粘合力,并且还具有“拉伸结晶”的特性,种种优点决定了天然橡胶成为了一种综合性能优异的弹性体,并广泛用于交通运输、国防军工、医疗卫生、航空航天等各行各业,是一种应用最广的、绿色可再生的通用橡胶。然而天然橡胶是一种非极性结构的橡胶,这导致其耐溶剂性、耐老化性、抗湿滑性、气密性等性能较差,进一步限制了其广泛应用。通过化学方法对其分子链上的双键进行改性,能够有效提升天然橡胶的性能,拓展其应用,增加其产品附加值。

3.在天然橡胶的各种改性方法中,天然橡胶的环氧化改性是其中最具潜力和应用价值的方法。通过环氧化改性,天然橡胶分子链上的部分双键被极性的环氧键无规取代,一方面保留了天然橡胶自身的优异性能,另一方面又增加了天然橡胶的极性、提高了其玻璃化转变温度,从而使其耐溶剂性、气密性以及抗湿滑性等性能得到大幅度改善,可以用作汽车外胎、高性能载重轮胎、阻尼减震材料和自行车内胎等,且可与pvc、nbr等材料复合。

4.国内外许多研究机构都对环氧化天然橡胶的制备、结构与性能、应用等进行了详尽的研究。现在泰国和马来西亚都有工业级的环氧化天然橡胶商品应用在高性能轮胎胎面胶上,并进一步出口到全球。但目前环氧化天然橡胶进一步扩大其应用的阻碍之一就是生产成本问题。首先,因为其生产过程中对温度控制要求较高,反应釜的导热性要好,且使用过氧甲酸作为氧化剂又对设备防腐蚀要求较高,普通不锈钢反应釜虽然导热性强,但不耐腐蚀,而采用贵金属材质的耐腐蚀反应釜成本又极高;第二,橡胶生产过程中需要将胶乳絮凝成块以进行下一步加工,但是环氧化天然胶乳中由于加入了大量的表面活性剂,所以难以利用普通的方式(加酸、加高价金属盐等)来使其絮凝,若使用甲醇、乙醇等溶剂进行絮凝,成本又极其高昂;第三,胶乳后处理必须脱水干燥,而传统的热风干燥法所需时间长,生产效率低,成本高,所以如何降低环氧化天然橡胶的生产成本是目前亟待解决的问题。

技术实现要素:

5.针对现有技术中环氧化天然橡胶的制备装置对温度控制、防腐蚀性要求较高及成本等问题,本发明提供一种耐腐蚀、温控效果好,并具备蒸汽絮凝、水洗、干燥等功能的环氧化天然橡胶制备装置,利用该装置可以控制反应温度在设定温度的

±

3℃范围内,并且在反应结束后可以实现快速凝固、干燥并得到最终的干胶产品。

6.本发明的目的之一是提供一种制备环氧化天然橡胶的干燥一体化装置,包括有反应罐体1和多模块双螺杆挤出机;所述多模块双螺杆挤出机与反应罐体出料口相连接。

7.上述技术方案中,所述多模块双螺杆挤出机按进料顺序依次包括蒸汽凝固段2、水

60kg/h,蒸汽温度为140-170℃。

26.上述技术方案中,所述水洗段的温度为20~30℃,优选为室温。

27.上述技术方案中,所述干燥段中双螺杆的加热温度为110-120℃,优选为115~120℃。

28.上述技术方案中,所述多模块双螺杆挤出机的螺杆转速为10~25r/min,优选为10~15r/min。

29.与现有技术相比,本发明具有如下有益效果:反应罐内层为搪瓷涂层,成本低、导热性能好且能有效抵御过氧甲酸的腐蚀。与反应罐串联的多模块双螺杆挤出机同时具有蒸汽絮凝、水洗、干燥的功能,不仅降低了絮凝成本,避免了絮凝剂的添加对橡胶性能的影响;而且采用双螺杆与真空泵相结合对橡胶进行脱水干燥,干燥效果好,效率高,最终实现连续化、全生产链的制备环氧化天然橡胶产品。

30.实现了从反应到凝固到最终水洗、干燥的一体化全部过程,同时解决了环氧化天然胶乳对设备腐蚀性强以及絮凝难、絮凝成本高的问题,而且能够将胶块迅速脱水、干燥,进行连续化的生产,简化生产流程,降低生产成本,极大提高生产效率。

31.采用该装置一次投料300kg,环氧化程度小于25mol%的环氧化天然橡胶的环氧度可控制在理论值的

±

2%;环氧化程度为25~60mol%的环氧化天然橡胶的环氧度可控制在理论值的

±

3%。此精度比现有技术精度略高1~2个百分点。由于温度控制更加精细,所以环氧度的精度也更高。

附图说明

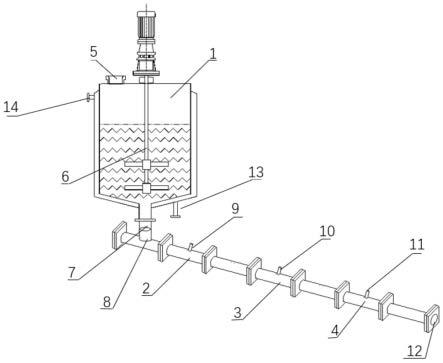

32.图1为本发明装置的结构示意图。

33.1-反应罐体;2-蒸汽絮凝段;3-水洗段;4-干燥段;5-进料口;6-搅拌轴;7-罐体的出料口;8-蒸汽絮凝段进料口;9-蒸汽入口;10-入水口;11-真空气泵抽气口;12-出料口;13-冷凝循环水入口;14冷凝循环水出口。

具体实施方式

34.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

35.本发明实施例所用的制备环氧化天然橡胶的一体化装置,具体如图1所示。本发明所述制备环氧化天然橡胶的干燥一体化装置,包括有反应罐体1和多模块双螺杆挤出机;所述多模块双螺杆挤出机与反应罐体出料口相连接。

36.其中所述多模块双螺杆挤出机按进料顺序依次包括蒸汽凝固段2、水洗段3和干燥段4。

37.所述蒸汽凝固段包括进料口8、蒸汽入口9与絮凝螺杆模块,絮凝螺杆模块的具体设计为,螺杆与料筒间隙为0.35mm,螺杆间隙为1.5mm;螺杆长度为1.5m;所述水洗段包括入水口10与水洗螺杆模块,水洗螺杆模块的具体设计为,螺杆与料筒间隙为0.35mm,螺杆间隙为1mm,螺杆长度为1.5m;所述干燥段包括真空泵抽气口11与干燥螺杆模块,干燥螺杆模块的具体设计为,螺杆与料筒间隙为0.35mm,螺杆间隙为1mm,螺杆长度为3m。

38.所述反应罐体1顶部的罐盖上设有进料口5,穿过罐盖设置搅拌轴6,所述搅拌轴6的上端与罐盖外的涡轮减速电机相连,下端伸入罐体内,连接有双折叶桨式搅拌叶片;转速为120r/min。

39.所述反应罐体1的出料口7与所述双螺杆挤出机的蒸汽凝固段2的进料口8相连,蒸汽凝固段的上部设有蒸汽入口9;水洗段3上部设有进水口10;干燥段4上部设有真空气泵抽气口11,尾部设有出料口12。

40.所述反应罐体1设有一层中空的外夹层,所述外夹层设置外夹层出水管和外夹层入水管,所述外加层与出水管和入水管形成独立的水循环管道。循环管道水温度为40℃。所述外夹层上设有冷凝循环水入口13与外夹层入水管连接,所述外夹层上设有冷凝循环水出口14与外夹层出水管连接,所述冷凝循环水出口14位置高于冷凝循环水入口13位置。

41.所述反应罐体1内层为1cm厚的搪瓷材料;所述罐体外层为不锈钢材料。所述多模块双螺杆挤出机料筒内部涂层做防腐处理,涂层为聚四氟乙烯涂层。所述多模块双螺杆挤出机内部的不锈钢螺杆表面做防腐处理;所述螺块为cr12mov料啮合块,并在表面做防腐处理。

42.实施例1

43.使用时,先向本发明装置的反应罐体1内加入物料300kg,在其夹层中通入40℃的循环水对物料进行加热,并打开电机,带动搅拌轴6转动,在不断搅拌转动的条件下,夹层中的循环水与物料进行热交换,使物料温度逐渐上升至反应所需温度40℃并使其维持在

±

3℃。反应时间设置为6h以此制备环氧度为25%的环氧化天然橡胶。到达设定的反应时间后加入中和剂终止反应后将物料排放至蒸汽凝固段2内,蒸汽凝固段中蒸汽气压为0.5mpa,蒸汽通入量为30kg/h,蒸汽温度为120℃,利用从蒸汽入口9进入的高温蒸汽与胶乳直接接触使其破乳凝固。凝固后的胶块室温下进入水洗段3内,在螺杆的剪切混合下利用进水口10进入的水流将胶块中的残留试剂洗出。洗涤后的胶块进入干燥段4中,干燥段温度为110℃,通过高温剪切挤压将胶块的水分挤出并利用真空泵通过抽气口11抽离残余水分,然后从出料口12中排出,其中,多模块双螺杆挤出机的螺杆转速为20r/min,得到凝固并干燥后的环氧化天然橡胶enr25b。对制备好的环氧化天然橡胶进行核磁测试后得到的环氧度是23.6%,符合在理论值

±

2%的范围内。

44.实施例2

45.使用时,先向本发明装置的反应罐体1内加入物料300kg,在其夹层中通入40℃的循环水对物料进行加热,并打开电机,带动搅拌轴6转动,在不断搅拌转动的条件下,夹层中的循环水与物料进行热交换,使物料温度逐渐上升至反应所需温度40℃并使其维持在

±

3℃。反应时间设置为12h以此制备环氧度为50%的环氧化天然橡胶。到达设定的反应时间后加入中和剂终止反应后将物料排放至第二蒸汽絮凝段2内,蒸汽凝固段中蒸汽气压为0.5mpa,蒸汽通入量为30kg/h,蒸汽温度为120℃,利用从蒸汽入口9进入的高温蒸汽与胶乳直接接触使其破乳凝固。凝固后的胶块室温下进入水洗段3内,在螺杆的剪切混合下利用进水口10进入的水流将胶块中的残留试剂洗出。洗涤后的胶块进入干燥段4中,干燥段温度为110℃,通过高温剪切挤压将胶块的水分挤出并利用真空泵通过抽气口11抽离残余水分,然后从出料口12中排出,其中,多模块双螺杆挤出机的螺杆转速为20r/min,得到凝固并干燥后的环氧化天然橡胶enr50b。对制备好的环氧化天然橡胶进行核磁测试后得到的环氧度是

51.9%,符合在理论值

±

3%的范围内。

46.对比测试例

47.采用传统制备工艺制备enr25c与enr50c。传统工艺:在反应釜中进行环氧化反应结束后,直接加热絮凝,絮凝后的胶块使用绉片机进行挤压洗涤,洗涤后移至烘箱内进行烘干得到产品。

48.表1中展示了采用本发明中装置制备enr25b和enr50b的性能相较于传统制备工艺得到的enr25c与enr50c间的性能对比。其中环氧度和开环物占比采用核磁共振氢谱进行表征,老化性能是以100℃/48h的条件进行表征。传统工艺生产流程繁琐连续性差且直接加热絮凝会使得副反应加剧,不利于产品稳定性,且绉片机洗涤效果不如双螺杆。相较于传统工艺,本发明的环氧度更加稳定以及开环比率(副反应占比)更小,这是由于本发明更快的絮凝流程降低了絮凝过程中的开环反应,所以环氧度的控制以及副反应的抑制都明显优于传统工艺;以150℃下48h对二者进行老化性能测试,本发明明显优于传统工艺,原因是采用双螺杆进行水洗更好的去除了残留在橡胶内的酸。

49.表1

50.ꢀꢀ

环氧度开环物占比老化性能损失率实施例1enr25b23.60.3%31.6%传统工艺enr25c26.80.62%35.3%实施例2enr50b51.91.5%42.9%传统工艺enr50c53.62.6%47.2%

51.以上所述的实施例只是本发明的一种较佳方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。