1.本发明涉及电机自动化组装设备领域技术,尤其是指一种电刷臂组装机及其组装方法。

背景技术:

2.电机在工业技术中的应用十分广泛,在电机组装时需要将电刷臂组装到端盖中,将两个电刷臂对称的组装到端盖中,电刷臂具有供碳晶通过的通孔,电刷臂在组装到端盖中之前,需要将碳晶和阻尼片组装到电刷臂中,碳晶通过电刷臂中的通孔进行组装,阻尼片粘贴至电刷臂中;现有的电刷臂组装机存在自动化程度低,人工成本高的技术问题;同时现有的电刷臂组装机存在组装精度不高、次品率高的技术问题;因此;针对这一现状,迫切需要开发一种电刷臂组装机及其组装方法,以满足实际使用的需要。

技术实现要素:

3.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种电刷臂组装机及其组装方法,其通过采用电刷臂上料机构、拨叉传送机构、碳晶组装及检测机构、阻尼片组装机构和出料机构自动化的实现了电刷臂的上料、电刷臂的传送、碳晶的组装检测、阻尼片的组装和组装好电刷臂的出料,提高了工作效率,降低了人工成本,提高了组装精准度,降低了次品率。

4.为实现上述目的,本发明采用如下之技术方案:

5.一种电刷臂组装机,其包括机架和电刷臂组装设备,该电刷臂组装设备包括电刷臂上料的电刷臂上料机构、用于传送电刷臂的拨叉传送机构、用于将碳晶组装到电刷臂上并检测碳晶是否组装到位的碳晶组装及检测机构、用于将阻尼片粘贴于电刷臂上的阻尼片组装机构和用于将组装好的电刷臂出料的出料机构,该机架上设置有用于安装上述各机构的工作台;该电刷臂上料机构、碳晶组装及检测机构和阻尼片组装机构依次沿拨叉传送机构的传送方向分布于拨叉传送机构侧旁;该出料机构具有旋转移料组件和取料转移组件,该旋转移料组件位于拨叉传送机构的端部,该取料转移组件位于旋转移料组件的上方,该旋转移料组件转动式将拨叉传送机构上已组装好的电刷臂移料至取料转移组件进行出料。

6.作为一种优选方案:所述电刷臂组装设备为两个,该两个电刷臂组装设备分别用于对应组装两个电刷臂,其中一个电刷臂组装设备还包括用于对电刷臂打铆点的打铆机构和用于对电刷臂旋转的旋转机构,该打铆机构设置于碳晶检测机构和阻尼片组装机构之间;该旋转机构设置于阻尼片组装机构和出料机构之间。

7.作为一种优选方案:所述旋转移料组件包括安装支架、旋转电机和分料盘,该旋转电机安装于安装支架下侧,该分料盘安装于旋转电机的输出端;该分料盘上等距间隔设置有四个放料槽,上述拨叉传送机构的传送端部与其中一个位于水平位置的放料槽相对接。

8.作为一种优选方案:所述取料转移组件包括横向转移装置、竖向转移装置和夹料气缸,该横向转移装置横向的安装于安装支架上侧,该竖向转移装置安装于横向转移装置

的输出端,该夹料气缸安装于竖向转移装置的输出端;该夹料气缸位于分料盘的上方。

9.作为一种优选方案:所述碳晶组装及检测机构包括第一安装座、第二安装座、上料组件、限位组件、压紧组件、顶升组入组件和检测组件;该压紧组件紧固安装于第一安装座上,该顶升组入组件紧固安装于第二安装座上;该上料组件的出料端位于压紧组件和顶升组入组件之间;该限位组件位于压紧组件的下侧;该压紧组件的压紧端向下移动式压紧电刷臂,该顶升组入组件的组入端向上移动式将上料组件之出料端的碳晶顶升至电刷臂中。

10.作为一种优选方案:所述顶升组入组件包括顶升驱动气缸和顶升块,该顶升驱动气缸倾斜的安装于第二安装座上,该顶升块紧固安装于顶升驱动气缸的轴端;该压紧组件包括压紧驱动气缸和压杆,该压紧驱动气缸紧固安装于第一安装座上,该压杆紧固安装于压紧驱动气缸的输出端;该顶升块的上端与压杆的下端彼此相对。

11.作为一种优选方案:所述阻尼片组装机构包括找位组件、阻尼片转移组件和取料组件,该找位组件位于阻尼片转移组件上方,该取料组件位于阻尼片转移组件侧旁;该找位组件具有用于对阻尼片检测找位的检测找位装置,该阻尼片转移组件具有用于放置底面具有粘胶呈版状分布之阻尼片的可移动的滑动放料板,该取料组件具有可移动位置的取料针;该检测找位装置朝向滑动放料板,该取料针可移动式穿刺于滑动放料板上的阻尼片。

12.作为一种优选方案:所述取料组件包括支撑架、横向驱动装置、竖向驱动装置、转动驱动装置和升降驱动装置,该横向驱动装置横向的安装于支撑架上,该竖向驱动装置竖向的安装于横向驱动装置的输出端,该转动驱动装置横向的安装于竖向驱动装置的输出端,该升级驱动装置竖向的安装于转动驱动装置的输出端。

13.作为一种优选方案:所述拨叉传送机构包括支座、放料板、横向驱动组件、纵向驱动组件、下压组件和抵紧组件,该放料板紧固安装于支座上;该纵向驱动组件纵向的安装于支座上,该横向驱动组件安装于纵向驱动组件的输出端;该横向驱动组件具有可横向移动的分料板,该分料板横向移动式带动放料板上的电刷臂横向移动;该下压组件的下压端向下移动式压紧放料板上的电刷臂侧壁;该抵紧组件的抵紧端纵向移动式抵紧放料板上的电刷臂。

14.所述电刷臂组装机的组装方法,包括如下步骤:

15.第一、电刷臂上料机构对电刷臂上料至拨叉传送机构上;

16.第二、拨叉传送机构将电刷臂同步向前传送;

17.第三、拨叉传送机构将电刷臂传送至碳晶组装及检测机构侧旁时,碳晶组装及检测机构将碳晶组装到电刷臂中,并检测碳晶是否组装到位;

18.第四、拨叉传送机构将电刷臂传送至阻尼片组装机构侧旁时,阻尼片组装机构将阻尼片粘贴于电刷臂上;

19.第五、拨叉传送机构将电刷臂传送至出料机构侧旁时,出料机构对组装好的电刷臂出料。

20.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过采用电刷臂上料机构、拨叉传送机构、碳晶组装及检测机构、阻尼片组装机构和出料机构自动化的实现了电刷臂的上料、电刷臂的传送、碳晶的组装检测、阻尼片的组装和组装好电刷臂的出料,提高了工作效率,降低了人工成本,提高了组装精准度,降低了次品率;通过采用纵向驱动组件、横向驱动组件和放料板自动化的实现了电刷臂的等距同步移

动,位置移动精准度高;通过采用碳晶组装及检测机构自动化的实现了碳晶的上料、电刷臂的固定、碳晶与电刷臂的组装和组装后电刷臂的检测,提高了工作效率;通过阻尼片组装机构实现了阻尼片的找位、转移和取料,提高了位置移动的精准度。

21.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

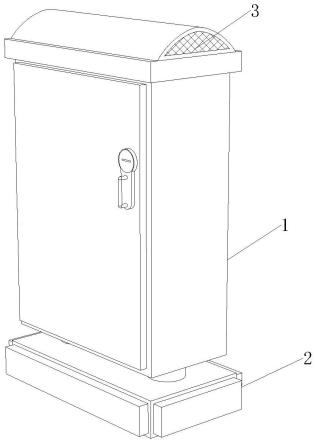

22.图1为本发明之电刷臂组装机立体结构示意图;

23.图2为本发明之电刷臂组装机俯视图;

24.图3为本发明之电刷臂上料机构立体结构示意图;

25.图4为本发明之拨叉传送机构第一视角立体结构示意图;

26.图5为本发明之拨叉传送机构第二视角立体结构示意图;

27.图6为本发明之拨叉传送机构第三视角立体结构示意图;

28.图7为本发明之碳晶组装及检测机构立体结构示意图;

29.图8为本发明之碳晶组装及检测机构主体部分(除去上料组件)第一视角立体结构示意图;

30.图9为本发明之碳晶组装及检测机构主体部分(除去上料组件)第二视角立体结构示意图;

31.图10为本发明之打铆机构立体结构示意图。

32.图11为本发明之阻尼片组装机构立体结构示意图;

33.图12为本发明之找位组件和取料组件立体结构示意图;

34.图13为本发明之竖向驱动装置和转动驱动装置立体结构示意图;

35.图14为本发明之升降滑块立体结构示意图;

36.图15为本发明之出料机构立体结构示意图。

37.附图标识说明:

38.图中:10、机架;11、工作台;20、电刷臂上料机构;21、振盘;22、直振送料器;23、送料驱动气缸;24、送料滑块;30、拨叉传送机构;31、支座;311、放料板;312、条形槽;313、物料传感器;32、横向驱动组件;321、横向驱动气缸;322、连接块;323、分料板;324、拨动块;33、纵向驱动组件;331、纵向驱动气缸;332、纵向滑座;333、限位器;34、下压组件;341、下压驱动气缸;342、下压块;35、抵紧组件;351、抵紧驱动气缸;352、纵向抵紧块。40、碳晶组装及检测机构;41、第一安装座;411、限位器;412、第二安装座;42、上料组件;421、振盘;422、直振送料器;423、弯振送料器;424、物料传感器感;43、限位组件;431、限位驱动气缸;432、限位块;44、压紧组件;441、安装滑座;442、压紧驱动气缸;443、压杆;45、顶升组入组件;451、顶升驱动气缸;452、顶升块;46、检测组件;461、光纤检测器;462、竖向驱动装置;463、竖向驱动气缸;464、竖向抵紧块;50、打铆机构;51、打铆驱动气缸;52、铆压杆;60、阻尼片组装机构;61、找位组件;611、支架;612、压紧装置;613、压紧驱动气缸;614、压紧块;615、检测找位装置;62、阻尼片转移组件:621、纵向驱动装置:6211、纵向滑座:622、横向移料装置:6222、滑动放料板;63、取料组件;631、支撑架;632、横向驱动装置;6321、横向驱动电机;6322、横向滑座;633、竖向驱动装置;6331、竖向气缸;6332、竖向滑座;634、转动驱动装置;6341、横

向驱动气缸;6342、限位件;6343、横向滑动槽;6344、环状凸轮;635、升降驱动装置;6351、升降驱动气缸;6352、升降滑块;6353、取料针;70、旋转机构;71、旋转料座;80、出料机构;81、旋转移料组件;811;安装支架;812、旋转电机;813、分料盘;82、取料转移组件;821、横向转移装置;822、竖向转移装置;823、夹料气缸。

具体实施方式

39.本发明如图1至图15所示,一种电刷臂组装机及其组装方法,包括有机架10和电刷臂组装设备,该电刷臂组装设备包括电刷臂上料的电刷臂上料机构20、用于传送电刷臂的拨叉传送机构30、用于将碳晶组装到电刷臂上并检测碳晶是否组装到位的碳晶组装及检测机构40、用于将阻尼片粘贴于电刷臂上的阻尼片组装机构60和用于将组装好的电刷臂出料的出料机构80,其中:

40.该机架10上设置有用于安装上述各机构的工作台11;该电刷臂上料机构20、碳晶组装及检测机构40和阻尼片组装机构60依次沿拨叉传送机构30的传送方向分布于拨叉传送机构30侧旁;该出料机构80具有旋转移料组件81和取料转移组件82,该旋转移料组件81位于拨叉传送机构30的端部,该取料转移组件82位于旋转移料组件81的上方,该旋转移料组件81转动式将拨叉传送机构30上已组装好的电刷臂移料至取料转移组件82进行出料。

41.该电刷臂上料机构20包括振盘21、直振送料器22、送料驱动气缸23和送料滑块24,该直振送料器22连接于振盘21出料端,该送料滑块24连接于送料驱动气缸23的轴端,该送料滑块24滑动式位于直振送料器22的出料端;通过采用电刷臂上料机构20、拨叉传送机构30、碳晶组装及检测机构40、阻尼片组装机构60和出料机构80自动化的实现了电刷臂的上料、电刷臂的传送、碳晶的组装检测、阻尼片的组装和组装好电刷臂的出料,提高了工作效率,降低了人工成本,提高了组装精准度,降低了次品率。

42.该电刷臂组装设备为两个,该两个电刷臂组装设备分别用于对应组装两个电刷臂,其中一个电刷臂组装设备还包括用于对电刷臂打铆点的打铆机构50和用于对电刷臂旋转的旋转机构70,该打铆机构50设置于碳晶检测机构和阻尼片组装机构60之间;该旋转机构70设置于阻尼片组装机构60和出料机构80之间。

43.该打铆机构50包括打铆驱动气缸和铆压杆,该铆压杆安装于打铆驱动气缸的轴端;该旋转机构70包括旋转气缸和旋转料座,该旋转气缸安装于拨叉传送机构30侧旁,该旋转料座安装于旋转气缸的轴端;该旋转驱动电机驱动旋转料座将位于拨叉传送机构30上的电刷臂旋转180度,以满足安装位置要求。

44.该拨叉传送机构30,包括有支座31、用于放置电刷臂的放料板311、用于驱动电刷臂在放料板311上横向移动的横向驱动组件32、用于驱动横向驱动组件32纵向移动的纵向驱动组件33、用于下压紧固电刷臂的下压组件34和用于抵紧电刷臂前侧壁的抵紧组件35,其中:

45.该放料板311紧固安装于支座31上;该纵向驱动组件33纵向的安装于支座31上,该横向驱动组件32安装于纵向驱动组件33的输出端;该横向驱动组件32具有可横向移动的分料板323,该分料板323横向移动式带动放料板311上的电刷臂横向移动;该下压组件34的下压端向下移动式压紧放料板311上的电刷臂侧壁;该抵紧组件35的抵紧端纵向移动式抵紧放料板311上的电刷臂。

46.该分料板323前侧间隔设置有复数个拨动块324,该复数个拨动块324可横向移动式拨动放料板311上的电刷臂;复数各拨动块324对应拨动放料板311上的复数个电刷臂进行同步移动,位置移动的一致性高,提高了移动效率。

47.纵向驱动组件33驱动横向驱动组件32纵向移动,将横向驱动组件32之分料板323纵向移动至放料板311上,使分料板323能够抵接在放料板311之电刷臂上,横向驱动组件32之分料板323横向移动带动放料板311上的电刷臂横向移动,横向移动一定距离,横向驱动组件32和纵向驱动组件33均复位至初始位置,再循环重复上述动作,将放料板311上的电刷臂依次等距离同步横向移动;下压组件34将电刷臂压紧,防止电刷臂位置移动;抵紧组件35将电刷臂抵紧,防止电刷臂由于弹性振动而发生的位置移动;通过采用下压组件34和抵紧组件35将放料板311上的电刷臂固定,避免了电刷臂位置偏移,提高了后续组装的精准度;采用纵向驱动组件33、横向驱动组件32和放料板311自动化的实现了电刷臂的等距同步移动,位置移动精准度高。

48.该下压组件34包括下压驱动气缸341和下压块342,该下压驱动气缸341竖向的安装于放料板311前侧,该下压块342紧固安装于下压驱动气缸341的轴端,该下压块342向下移动式下压放料板311上的电刷臂侧壁;下压驱动气缸341驱动下压块342下降将放料板311上的电刷臂侧壁压紧,防止了电刷臂的位置移动。

49.该抵紧组件35包括抵紧驱动气缸351和纵向抵紧块352,该抵紧驱动气缸351纵向的紧固安装于放料板311侧旁,该纵向抵紧块352紧固安装于抵紧驱动气缸351的轴端,该纵向抵紧块352纵向移动式将分料板323上的电刷臂抵紧;抵紧驱动气缸351驱动纵向抵紧块352纵向移动抵紧电刷臂前端,进一步将电刷臂进行固定,防止了电刷臂在后续组装过程中弹性振动;防止了将阻尼片贴至电刷臂中时由于弹性振动而导致粘贴不精准的情况。

50.该放料板311上设置有用于供电刷臂通过的条形槽312,于条形槽312侧旁设置有用于检测是否有物料通过的物料传感器313;电刷臂在条形槽312内移动,条形槽312对电刷臂起到限位作用,防止电刷臂跑偏;物料传感器313感应物料是否到来,提高了整体结构的精准度。

51.该纵向驱动组件33包括纵向驱动气缸331和纵向滑座332,该纵向驱动气缸331纵向的安装于支座31上,该纵向滑座332滑动式位于支座31上,该纵向驱动气缸331的轴端连接纵向滑座332;纵向驱动气缸331驱动纵向滑座332纵向移动,从而将横向驱动组件32纵向移动进行横向分料,横向驱动组件32带动电刷臂在放料板311上横向移动;满足了分料板323纵向位置移动的要求。

52.该横向驱动组件32还包括横向驱动气缸321和连接块322,该横向驱动气缸321横向的安装于纵向滑座332上,该连接块322与上述分料板323紧固连接,该分料板323滑动式位于纵向滑座332上,该横向驱动气缸321的轴端与连接块322连接;横向驱动气缸321通过连接块322带动分料板323横向移动,进而带动电刷臂在放料板311上进行等距同步移动,整体结构紧凑,位置移动精准度高。

53.该纵向滑座332上设置有用于限定分料板323移动位置的限位器333,该限位器333为两个,该两个限位器333分别位于连接块322的两侧,该连接块322横向移动式抵接在限位器333上;通过连接块322两侧的限位器333可以限定分料板323横向移动位置,进一步提高了位置移动的精准度。

54.该碳晶组装及检测机构40,包括有第一安装座41、第二安装座412、用于碳晶上料的上料组件42、用于顶固电刷臂对其限位的限位组件43、用于压紧电刷臂的压紧组件44、用于将碳晶顶升组入至电刷臂中的顶升组入组件45和用于检测碳晶是否安装到位的检测组件46;其中:

55.该上料组件42包括振盘421、直振送料器422和弯振送料器423,该直振送料器422连接于振盘421的出料端,该弯振送料器423连接于直振送料器422的出料端,该弯振送料器423呈半圆弧状;采用弯振送料器423避免了上料的位置干扰,实现了将碳晶翻转180度的组装角度要求,翻转后的碳晶可直接移动至顶升块452上端,顶升块452向上移动将其组装至电刷臂中,不必采用额外动力驱动碳晶位置角度的改变,节约了成本。

56.该弯振送料器423出料端两侧均设置有用于感应物料是否到来的物料传感器;物料传感器感424应是否有物料到来,以便于顶升组入组件45及时将碳晶组装到电刷臂中,提高了组装精准度。

57.该压紧组件44紧固安装于第一安装座41上,该顶升组入组件45紧固安装于第二安装座412上;该上料组件42的出料端位于压紧组件44和顶升组入组件45之间;该限位组件43位于压紧组件44的下侧;该压紧组件44的压紧端向下移动式压紧电刷臂,该顶升组入组件45的组入端向上移动式将上料组件42之出料端的碳晶顶升至电刷臂中。

58.电刷臂具有用于供碳晶穿过的通孔,碳晶组装到电刷臂中的通孔中;上料组件42对碳晶上料,限位组件43顶固电刷臂的下侧壁将电刷臂进行限位,压紧组件44将电刷臂的上侧壁压紧,电刷臂紧固于限位组件43和压紧组件44之间,顶升组入组件45将上料组件42出料端的碳晶顶升组入至电刷臂中,检测组件46检测电刷臂中是否组装了碳晶;通过采用上料组件42、限位组件43、压紧组件44、顶升组入组件45和检测组件46自动化的实现了碳晶的上料、电刷臂的固定、碳晶与电刷臂的组装和组装后电刷臂的检测,提高了工作效率,降低了人工成本。

59.该顶升组入组件45包括顶升驱动气缸451和顶升块452,该顶升驱动气缸451倾斜的安装于第二安装座412上,该顶升块452紧固安装于顶升驱动气缸451的轴端;该压紧组件44包括压紧驱动气缸413442和压杆443,该压紧驱动气缸413442紧固安装于第一安装座41上,该压杆443紧固安装于压紧驱动气缸413442的输出端;该顶升块452的上端与压杆443的下端彼此相对。

60.压紧驱动气缸413442驱动压杆443下降,将电刷臂的上侧壁进行压固,电刷臂被限位组件43和压杆443紧固;顶升驱动气缸451驱动顶升块452上升,上料组件42的出料端出料的碳晶移动至顶升块452的上端,顶升块452向上移动将碳晶组装到电刷臂中;通过采用压紧组件44和限位组件43防止了电刷臂在组装过程中的位置偏移,提高了组装精准度,降低了次品率。

61.该限位组件43包括限位驱动气缸431和限位块432,该限位驱动气缸431紧固安装于第二安装座412上,该限位块432紧固安装于限位驱动气缸431的轴端;该限位块432向上移动式顶固电刷臂下侧壁;上述压杆443的下端向下移动式压紧电刷臂的上侧壁;限位驱动气缸431驱动限位块432向上移动,限位块432抵紧电刷臂的上侧壁,对压紧组件44之压杆443在下压过程中进行限位,防止了电刷臂的弹性抖动和位置偏移,提高了组装精准度。

62.该检测组件46包括光纤检测器461和竖向驱动装置462,该竖向驱动装置462包括

竖向驱动气缸463和竖向抵紧块464,该竖向抵紧块464紧固安装于竖向驱动气缸463的轴端,该竖向抵紧块464位于电刷臂上方;该光纤检测器461朝向竖向抵紧块464;竖向驱动气缸463驱动竖向抵紧块464向下移动,该竖向抵紧块464向下抵紧电刷臂,使电刷臂组装上碳晶的位置向下朝向光纤检测器461,光纤检测器461检测电刷臂中是否组装了碳晶。

63.该压紧组件44还包括安装滑座441,该安装滑座441滑动式位于第一安装座41上,该安装滑座441紧固安装于上述压紧驱动气缸413442的轴端,上述压杆443竖向的紧固安装于安装滑座441上;压紧驱动气缸413442驱动安装滑座441移动,安装滑座441移动带动压杆443移动。

64.该第一安装座41上紧固设置有用于限定安装滑座441向上移动位置的限位器411,该限位器411的下端具有弹性,该安装滑座441向上移动式抵接在限位器411的下端;限位器411对安装滑座441的位置进行限定,同时防止了在安装滑座441位置移动过程中出现刚性碰撞。

65.该阻尼片组装机构60,包括有用于对阻尼片进行找位的找位组件61、用于带动阻尼片位置移动的阻尼片转移组件62和用于对阻尼片取料的取料组件63,其中:

66.该找位组件61位于阻尼片转移组件62上方,该取料组件63位于阻尼片转移组件62侧旁;该找位组件61具有用于对阻尼片检测找位的检测找位装置615,该阻尼片转移组件62具有用于放置底面具有粘胶呈版状分布之阻尼片的可移动的滑动放料板6222,该取料组件63具有可移动位置的取料针6353;该检测找位装置615朝向滑动放料板6222,该取料针6353可移动式穿刺于滑动放料板6222上的阻尼片。

67.阻尼片底面具有粘胶,滑动放料板6222上的阻尼片呈版状铺设于滑动放料板6222上,且阻尼片已经过切割为单片阻尼片,将单片阻尼片粘贴于电刷臂上;检测找位装置615为ccd相机,该找位组件61之检测找位装置615检测滑动放料板6222位置,阻尼片转移组件62之滑动放料板6222根据检测找位装置615的检测结果进行移动位置,滑动放料板6222带动阻尼片移动至取料组件63的下侧,取料组件63之取料针6353将滑动放料板6222上的阻尼片穿刺进行取料,将阻尼片粘贴于电刷臂上。

68.通过采用找位组件61、阻尼片转移组件62和取料组件63自动化的实现了阻尼片的找位、转移和取料,提高了工作效率,降低了工作成本,提高了位置移动的精准度。

69.该取料组件63包括支撑架631、横向驱动装置632、竖向驱动装置633、转动驱动装置634和升降驱动装置635,该横向驱动装置632横向的安装于支撑架631上,该竖向驱动装置633竖向的安装于横向驱动装置632的输出端,该转动驱动装置634横向的安装于竖向驱动装置633的输出端,该升级驱动装置竖向的安装于转动驱动装置634的输出端。

70.该横向驱动装置632包括横向驱动电机6321、横向丝杆和横向滑座6322,该横向驱动电机6321安装于支撑架631上,该横向丝杆安装于横向驱动电机6321的轴端,该横向滑座6322与横向丝杆转动配合;该竖向驱动装置633包括竖向气缸6331和竖向滑座6332,该竖向气缸6331竖向的安装于横向滑座6322上,该竖向滑座6332安装于竖向气缸6331的轴端;转动驱动装置634驱动升降驱动装置635转动一定角度,以满足阻尼片角度要求,取料针6353穿刺住阻尼片后,转动驱动装置634驱动取料针6353转动角度将阻尼片从滑动放料板6222上翘起以便于粘贴于电刷臂上;该竖向驱动装置633和横向驱动装置632驱动滑动放料板6222进行竖向和横向移动,满足了阻尼片位置移动要求。

71.该转动驱动装置634包括横向驱动气缸6341、横向滑动槽6343、滚轮和环状凸轮6344,该横向驱动气缸6341横向的安装于竖向驱动装置633的输出端,该横向滑动槽6343安装于横向驱动气缸6341的轴端,该滚轮可滚动式安装于横向滑动槽6343中,该环状凸轮6344下侧可转动式安装于竖向驱动装置633的输出端,该环状凸轮6344的侧壁位于横向滑动槽6343内。

72.横向驱动气缸6341横向的安装于竖向滑座6332上,环状凸轮6344下侧可转动式安装于竖向滑座6332上;横向驱动气缸6341驱动横向滑动槽6343横向移动,滚轮随着横向滑动槽6343横向移动,环状凸轮6344随着横向滑动槽6343的移动而转动,进而带动取料针6353转动角度将阻尼片从滑动放料板6222上取下。

73.该升降驱动装置635包括升降驱动气缸6351、升降滑块6352和上述取料针6353,该升降驱动气缸6351竖向的安装于转动驱动装置634的输出端,该升降滑块6352紧固安装于升降驱动气缸6351的轴端,该取料针6353紧固安装于升降滑块6352的下端;升降驱动气缸6351驱动升降滑块6352升降,取料针6353随着升降滑块6352升降而升降以满足取料针6353取料时的位置要求。

74.该取料针6353为两个,该两个取料针6353间隔的安装于升降滑块6352的下端,该取料针6353呈上端宽下端尖状;采用两个取料针6353将单个阻尼片取下并粘贴于电刷臂上,在粘贴完成后,取料针6353呈上端宽下端尖状,取料针6353在竖直方向进行退取料针6353,避免了取料针6353连带起阻尼片,便于退取料针6353。

75.该横向驱动气缸6341侧旁设置有用于限定环状凸轮6344转动位置的限位件6342,该环状凸轮6344可转动式抵接在限位件6342上,该限位件6342前端具有弹性;限位件6342限定了环状凸轮6344的转动位置,也就是限定了取料针6353的转动角度,同时也防止了环状凸轮6344在转动过程中发生刚性碰撞。

76.该找位组件61还包括支架611和压紧装置612,该压紧装置612包括压紧驱动气缸和压紧块614,该压紧驱动气缸安装于支架611上,该压紧块614紧固安装于压紧驱动气缸的轴端,该压紧块614向下移动式将滑动放料板6222上的阻尼片压紧;上述检测找位装置615紧固安装于支架611上端;该压紧驱动气缸驱动压紧块614将正版阻尼片压紧,以便于取料针6353对单个阻尼片的取料,提高了取料精准度。

77.该阻尼片转移组件62包括纵向驱动装置621和横向移料装置622,该纵向驱动装置621包括纵向驱动电机、纵向丝杆和纵向滑座6211,该纵向丝杆连接于纵向驱动电机的轴端,该纵向丝杆与纵向滑座6211转动配合;该横向移料装置622包括横向驱动电机、横向丝杆和上述滑动放料板6222;该横向驱动电机横向的安装于纵向滑座6211上,该横向丝杆连接于横向驱动电机的轴端,该滑动放料板6222与横向丝杆转动配合。

78.横向驱动电机驱动滑动放料板6222横向移动,纵向驱动装置621驱动滑动放料板6222纵向移动,满足了阻尼片位置要求,采用纵向驱动电机和纵向丝杆,提高了位置移动的精准度,提高了整体稳定性。

79.该旋转移料组件81包括安装支架811、旋转电机812和分料盘813,该旋转电机812安装于安装支架811下侧,该分料盘813安装于旋转电机812的输出端;该分料盘813上等距间隔设置有四个放料槽,上述拨叉传送机构的传送端部与其中一个位于水平位置的放料槽相对接。

80.该取料转移组件82包括横向转移装置821、竖向转移装置822和夹料气缸823,该横向转移装置821横向的安装于安装支架811上侧,该竖向转移装置822安装于横向转移装置821的输出端,该夹料气缸823安装于竖向转移装置822的输出端;该夹料气缸823位于分料盘813的上方。

81.该横向转移装置821包括横向电机、横向丝杆和横向滑座,该横向丝杆安装于横向电机的轴端,该横向滑座与横向丝杆转动配合;该竖向转移装置822包括竖向电机、竖向丝杆和竖向滑座,该竖向丝杆安装于竖向电机的轴端,该竖向滑座与竖向丝杆转动配合;该夹料气缸823安装于竖向滑座上;该横向转移装置821和竖向转移装置822满足了夹料气缸823位置移动要求;分料盘813转动将水平位置放料槽中已组装好的电刷臂转动90度至竖直位置,夹料气缸823将放料槽中的电刷臂夹紧出料。

82.该电刷臂组装机的组装方法,包括如下步骤:

83.第一、电刷臂上料机构对电刷臂上料至拨叉传送机构上;

84.第二、拨叉传送机构将电刷臂同步向前传送;

85.第三、拨叉传送机构将电刷臂传送至碳晶组装及检测机构侧旁时,碳晶组装及检测机构将碳晶组装到电刷臂中,并检测碳晶是否组装到位;

86.第四、拨叉传送机构将电刷臂传送至阻尼片组装机构侧旁时,阻尼片组装机构将阻尼片粘贴于电刷臂上;

87.第五、拨叉传送机构将电刷臂传送至出料机构侧旁时,出料机构对组装好的电刷臂出料。

88.本发明的设计重点在于,通过采用电刷臂上料机构、拨叉传送机构、碳晶组装及检测机构、阻尼片组装机构和出料机构自动化的实现了电刷臂的上料、电刷臂的传送、碳晶的组装检测、阻尼片的组装和组装好电刷臂的出料,提高了工作效率,降低了人工成本,提高了组装精准度,降低了次品率;通过采用纵向驱动组件、横向驱动组件和放料板自动化的实现了电刷臂的等距同步移动,位置移动精准度高;通过采用碳晶组装及检测机构自动化的实现了碳晶的上料、电刷臂的固定、碳晶与电刷臂的组装和组装后电刷臂的检测,提高了工作效率;通过阻尼片组装机构实现了阻尼片的找位、转移和取料,提高了位置移动的精准度。

89.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。