1.本发明涉及透平膨胀机发电技术领域,尤其涉及一种双涡轮透平膨胀发电机。

背景技术:

2.内燃机是一种性能可靠、能量密度大、成本低的动力部件,在汽车、船舶等移动装置中被广泛应用,但是内燃机燃料在燃烧过程中大概只有35%-40%的能量被转化为有效动能,燃烧产生的其他能量则通过排气等形式散失到环境中,因此开展内燃机余热回收相关技术的研究工作对于提升内燃机热效率、减少燃油消耗、实现节能减排都十分重要。有机朗肯循环(orc)是一种以制冷剂、烷烃物等低沸点有机物为工质的朗肯循环,可以将工质气体中的内能转化为机械能最终输出为电能,具有结构简单、性能可靠的特点,在内燃机余热回收及工业余热回收等领域有着广泛的应用前景。

3.膨胀机是orc系统中的核心部件,它利用气体的内能对外输出机械功,对整个系统的性能有重要影响。向心式透平膨胀机作为膨胀机的一种,具有单级焓降大、膨胀比高的特点,同时在较小的流量下有较高的效率,优点较为突出,非常适合用于内燃机等移动装置的余热回收。目前对小功率量级向心透平膨胀机的研究大多停留在理论层面。因此,设计一种结构简单紧凑、辅助系统少且具有实际工程应用前景的透平膨胀发电机来进行内燃机余热回收十分必要。

技术实现要素:

4.为克服上述至少一种技术问题,本发明的实施例提供了一种双涡轮透平膨胀发电机,两个向心涡轮与发电机一体设置,并镜像对称的分布在发电机的两端,在发电机表面设置有冷却结构,减小了orc系统的占用空间。

5.本发明提供一种双涡轮透平膨胀发电机,包括:壳体,所述壳体表面设置有导通冷却介质的冷却结构;电机定子,固定的环设于所述壳体的腔内;主轴,贯穿所述电机定子设置,与电机定子之间存在间隙,所述主轴两端延伸至所述壳体外部,所述主轴与所述电机定子相对的部分作为电机转子;第一向心涡轮,设置于主轴一端,与所述壳体连接;第二向心涡轮,与第一向心涡轮镜像的设置于所述主轴的另一端,与所述壳体连接;以及冷却介质循环系统,与壳体连通,以向所述壳体输送冷却介质。

6.在一种可能实施的方式中,所述冷却结构,包括:冷却流道,设置于所述壳体的外表面;接头,设置于所述连续流道的两端,与所述冷却介质循环系统连通。

7.在一种可能实施的方式中,所述冷却流道,包括:至少一条凹槽,在所述壳体的外表面凹陷的设置;至少一个密封件,设置于至少一条所述凹槽的敞开端,使得至少一条所述凹槽与至少一个所述密封件配合形成密闭通道,所述密闭通道内导通冷却介质。

8.在一种可能实施的方式中,所述冷却流道,包括:金属管,环绕的设置于所述壳体的表面,所述金属管内导通冷却介质。

9.在一种可能实施的方式中,所述壳体的表面环绕的设有环形槽,所述金属管环绕

的设置于所述环形槽内。

10.在一种可能实施的方式中,所述第一向心涡轮,适用于对导入其中的工质气体膨胀做功,包括:第一进气蜗壳,被构造成环形,设置有适用于导入工质气体的第一进气口、第一出气口;第一导叶,设置于所述第一出气口处,对工质气体膨胀做功;以及第一叶轮,设置于所述第一进气蜗壳的环形的中心,与所述主轴固定连接,能够在膨胀做功后的工质气体的推动下旋转,从而带动所述主轴旋转。

11.在一种可能实施的方式中,所述第二向心涡轮,适用于对导入其中的工质气体膨胀做功,包括;第二进气蜗壳,被构造成环形,设置有适用于导入工质气体的第二进气口、第二出气口;第二导叶,设置于所述第二出气口处,对工质气体膨胀做功;以及第二叶轮,设置于所述第二进气蜗壳的环形的中心,与所述主轴固定连接,能够在膨胀做功后的工质气体的推动下与所述第一叶轮同向旋转,与所述第一叶轮同时带动所述主轴旋转。

12.在一种可能实施的方式中,所述第一向心涡轮及第二向心涡轮泄漏出的工质气体流经所述主轴与电机定子之间的间隙,对所述主轴与电机定子进行冷却。

13.在一种可能实施的方式中,所述壳体上设置有泄露阀,所述泄露阀与所述主轴与电机定子之间的间隙连通,适用于将所述第一向心涡轮及第二向心涡轮泄漏出的工质气体排出。

14.在一种可能实施的方式中,所述主轴与电机定子相对的表面中,至少一个表面上设置有与所述主轴的轴线平行的流道,以增加泄漏出的工质气体与所述主轴及电机定子的接触面积。

15.本发明的实施例提供的双涡轮透平膨胀发电机,两个向心涡轮与发电机一体设置,并轮镜像对称的分布在发电机的两端,平衡向心涡轮转动所产生地轴向力;在发电机体表面设置有冷却结构辅助系统少,简化配套设备,双涡轮透平膨胀发电机整体结构简单紧凑,减小了orc系统的占用空间。

附图说明

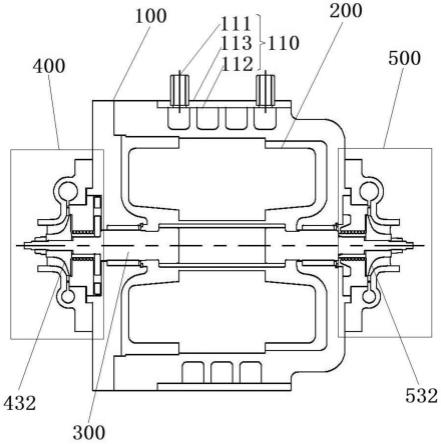

16.图1为本发明实施例的双涡轮透平膨胀发电机的剖面图;

17.图2为本发明实施例的第一向心涡轮的立体图;

18.图3为本发明实施例的第二向心涡轮的立体图;

19.图4为本发明实施例的泄露阀的安装位置图;

20.图5为本发明实施例的工质气体及冷却介质的流向图。

21.【附图中符号说明】

22.100-壳体;

23.110-冷却结构;

24.111-接头;

25.112-凹槽;

26.113-密封件;

27.120-泄露阀;

28.200-电机定子;

29.300-主轴;

30.400-第一向心涡轮;

31.410-第一进气蜗壳;

32.411-第一进气口;

33.412-第一出气口;

34.420-第一导叶;

35.421-第一导叶前缘;

36.422-第一导叶尾缘;

37.430-第一叶轮;

38.431-第一叶轮前缘;

39.432-第一叶背;

40.500-第二向心涡轮;

41.510-第二进气蜗壳;

42.511-第二进气口;

43.512-第二出气口;

44.520-第二导叶;

45.521-第二导叶前缘;

46.522-第二导叶尾缘;

47.530-第二叶轮;

48.531-第二叶轮前缘;

49.532-第二叶背。

具体实施方式

50.以下,将参照附图来描述本发明的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本发明实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

51.本发明的实施例提供的双涡轮透平膨胀发电机,通过在发电机的机体表面设置冷却结构,减小了orc系统的占用空间。

52.根据本发明总体上的构思,提供一种双涡轮透平膨胀发电机,包括:壳体,所述壳体表面设置有导通冷却介质的冷却结构;电机定子,固定的环设于所述壳体的腔内;主轴,贯穿所述电机定子设置,与电机定子之间存在间隙,所述主轴两端延伸至所述壳体外部,所述主轴与所述电机定子相对的部分作为电机转子;第一向心涡轮,设置于主轴一端,与所述壳体连接;第二向心涡轮,与第一向心涡轮镜像的设置于所述主轴的另一端,与所述壳体连接;以及冷却介质循环系统,与壳体连通,以向所述壳体输送冷却介质。

53.图1为本发明实施例的双涡轮透平膨胀发电机的剖面图。

54.如图1所示,为本发明实施例的一种一种双涡轮透平膨胀发电机,包括:壳体100,壳体100表面设置有导通冷却介质的冷却结构110;电机定子200,固定的环设于壳体100的腔内;主轴300,贯穿电机定子200设置,与电机定子200之间存在间隙,主轴300两端延伸至

壳体100外部,主轴300与电机定子200相对的部分作为电机转子;第一向心涡轮400,设置于主轴300一端,与壳体100连接;第二向心涡轮500,与第一向心涡轮400镜像的设置于主轴300的另一端,与壳体100连接;以及冷却介质循环系统,与壳体100连通,以向壳体100输送冷却介质。

55.本发明的一些实施例中,壳体100一端开口,盖板连接于壳体100的开口端。盖板及壳体100与盖板相对的侧壁上设置有贯穿的穿轴孔,供主轴300穿设。在一些实施例中,主轴300与壳体100的连接处设置有轴承,如径向的气浮轴承。在一些实施例中,主轴300延伸至壳体100外部的两端,其中一端与壳体100连接处设置有止推气浮轴承。

56.本发明的一些实施例中,主轴300处于电机定子200环绕中的部分作为电机转子,采用磁钢材料制成。

57.继续参考图1所示,在一些实施例中,冷却结构110,包括:冷却流道,设置于壳体100的外表面;接头111,设置于连续流道的两端,与冷却介质循环系统连通。在一些实施例中,冷却流道设置于壳体100的外表面,对电机定子200进行冷却,冷却时,冷却介质循环系统通过接头111向冷却流道导入、导出冷却介质。

58.本发明的一些实施例中,冷却流道,包括:至少一条凹槽112,在壳体100的外表面凹陷的设置;至少一个密封件113,设置于至少一条凹槽112的敞开端,使得至少一条凹槽112与至少一个密封件113配合形成密闭通道,密闭通道内导通冷却介质。在一些实施例中,壳体100的外表可以包含多条凹槽112,与密封件113配合形成多个独立的密闭通道,多个独立的密闭通道同时导通冷却介质,增强冷却结构110对电机定子200的冷却效果。在一些实施例中,至少一个凹槽112连续的环绕壳体100的外表面设置。在一些实施例中,密封件113的材料优先选择导热性能良好的金属,如铜、铝等。

59.本发明的一些实施例中,冷却流道,包括:金属管,环绕的设置于壳体100的表面,金属管内导通冷却介质。在一些实施例中,金属管的材料优先选择导热性能良好并且比较轻的金属,如铝等。

60.本发明的一些实施例中,壳体100的表面环绕的设有环形槽,金属管环绕的设置于所述环形槽内。在一些实施例中,环绕壳体100的周向表面设置有环形槽,连续的金属管环绕壳体100的设置于环形凹槽内,减小设置有冷却结构的壳体100的外形尺寸。

61.图2为本发明实施例的第一向心涡轮的立体图。

62.如图2所示,在一些实施例中,第一向心涡轮400,适用于对导入其中的工质气体膨胀做功,包括:被构造成环形的第一进气蜗壳410,设置有适用于导入工质气体的第一进气口411、第一出气口412;设置于第一出气口412处的第一导叶420,对工质气体膨胀做功;设置于第一进气蜗壳410的环形中心的第一叶轮430,与主轴300固定连接,能够在膨胀做功后的工质气体的推动下旋转,从而带动主轴300旋转。

63.本发明的一些实施例中,第一进气蜗壳410被构造成首端、末端上下交错的环形。第一进气蜗壳410首端得直径大于末端的直径,并且第一进气蜗壳410的直径变化是连续的。第一进气蜗壳410的首端被构造成第一进气口411,第一进气蜗壳410的末端为密封设置。第一进气蜗壳410的内环的表面设置有第一出气口412。在一些实施例中,第一进气蜗壳410内环直径最大处设置有第一喷嘴环座,多个第一出气口412均匀的设置于第一喷嘴环座上。工质气体由第一进气口411进入,在第一导叶420处完成膨胀做功后推动第一叶轮430旋

转,大部分工质气体沿第一叶轮430表面向远离壳体100的方向排出第一向心涡轮400。

64.在一些实施例中,第一导叶420有多个,在环状件上均匀的设置,环状件与第一喷嘴环座固定连接。第一导叶420的叶型可以选用naca四位数字翼型,有较好的气动性能。第一导叶前缘421为第一导叶420远离环状件中心的一端,第一导叶尾缘422为第一导叶420靠近环状件中心的一端。工作时,第一进气蜗壳410将工质气体均匀的分配到第一导叶420中,第一导叶420将气流的压力转化为气流的动能。

65.在一些实施例中,第一叶轮430固定的连接于第一进气蜗壳410的中心,采用钛合金材料制成。第一叶轮430设置于第一喷嘴环座的中心,第一叶轮前缘431位于第一导叶尾缘422的下风口处。工作时,第一导叶420导出的气流由第一叶轮前缘431进入第一叶轮430,推动第一叶轮430旋转。在第一叶轮430的第一叶背432处,会有部分工质气体由此泄漏,进入主轴100与电机定子200之间的间隙。

66.图3为本发明实施例的第二向心涡轮的立体图。

67.如图3所示,在一些实施例中,第二向心涡轮500,适用于对导入其中的工质气体膨胀做功,包括;第二进气蜗壳510,被构造成环形,设置有适用于导入工质气体的第二进气口511、第二出气口512;第二导叶520,设置于第二出气口512处,对工质气体膨胀做功;以及第二叶轮530,设置于第二进气蜗壳510的环形的中心,与主轴300固定连接,能够在膨胀做功后的工质气体的推动下与第一叶轮430同向旋转,与第一叶轮430同时带动所述主轴300旋转。

68.本发明的一些实施例中,第二向心涡轮500以主轴300的中垂线为中心线,与第一向心涡轮400成镜像关系。第二进气蜗壳510、第二导叶520与第二叶轮530的结构、部件的连接关系及采用的材料等类似于第一向心涡轮400,可以参见第一向心涡轮400的相关描述。工作时,工质气体由第二进气口511进入第二向心涡轮500,在第二导叶520处完成膨胀做功后推动第二叶轮530旋转,大部分工质气体沿第二叶轮530表面向远离壳体100的方向排出第二向心涡轮500。具体的,第二进气蜗壳510将工质气体均匀的分配到第二导叶520中,第二导叶520将气流的压力转化为气流的动能。第二导叶520导出的气流由第二叶轮前缘531进入第二叶轮530,推动第二叶轮530与第一叶轮430同向旋转。在第二叶轮530的第二叶背532处,会有部分工质气体由此泄漏,进入主轴100与电机定子200之间的间隙。

69.本发明的一些实施例中,第一向心涡轮400及第二向心涡轮500泄漏出的工质气体流经主轴300与电机定子200之间的间隙,对主轴300与电机定子200进行冷却。在一些实施例中,进入主轴300与电机定子200之间的工质气体,对主轴300与电机定子200进行冷却后,再由第一叶背432及第二叶背532处排至壳体100外部。

70.图4为本发明实施例的泄露阀的安装位置图。

71.如图4所示,在一些实施例中,壳体100上设置有泄露阀120,泄露阀120与主轴300与电机定子200之间的间隙连通,适用于将第一向心涡轮400及第二向心涡轮500泄漏出的工质气体排出。在一些实施例中,壳体100上设置有可以疏导泄露出的工质气体的泄露阀120,泄露出的工质气体再对主轴300与电机定子200冷却后由泄露阀120排出至壳体100外部,使得泄露出的工质气体在壳体100内的流动更加顺畅,增强冷却效果。

72.图5为本发明实施例的工质气体及冷却介质的流向图。

73.如图5所示,在一些实施例中,工质气体被均匀的分配到第一向心涡轮400及第二

向心涡轮500中,推动第一叶轮430及第二叶轮530同向旋转,大部分工质气体分别沿第一叶轮430及第二叶轮530表面向远离壳体100的方向排出,少部分工质气体沿第一叶背432及第二叶背532进入主轴300与电机定子200之间的间隙,由泄露阀120排出至壳体100外部。在一些实施例中,冷却介质循环系统中的冷却介质为工质气体,冷却介质还可以是水或者其他易蒸发的介质。

74.本发明的一些实施例中,主轴300与电机定子200相对的表面中,至少一个表面上设置有与主轴300的轴线平行的流道,以增加泄漏出的工质气体与所述主轴300及电机定子200的接触面积。在一些实施例中,主轴300与电机定子200相对的两个表面,至少一个表面上设置有多条与主轴300的轴线平行的凹槽,增加了泄漏出的工质气体与主轴300和/或电机定子200的接触面积,延长泄漏出的工质气体滞留于主轴300与电机定子200之间的时间,增强了冷却效果。

75.本发明的实施例提供的双涡轮透平膨胀发电机,两个向心涡轮与发电机一体设置,并轮镜像对称的分布在发电机的两端,平衡向心涡轮转动所产生地轴向力;在发电机体表面设置有冷却结构,辅助系统少,简化配套设备,双涡轮透平膨胀发电机整体结构简单紧凑,减小了orc系统的占用空间;发电机内部也设置有冷却结构,从内部对发动机构实现冷却,且用于冷却的冷却介质可以循环使用。

76.还需要说明的是,实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本发明的保护范围。贯穿附图,相同的元素由相同或相近的附图标记来表示。在可能导致对本发明的理解造成混淆时,将省略常规结构或构造。并且图中各部件的形状和尺寸不反映真实大小和比例,而仅示意本发明实施例的内容。

77.说明书与权利要求中所使用的序数例如“第一”、“第二”、“第三”等的用词,以修饰相应的元件,其本身并不意味着该元件有任何的序数,也不代表某一元件与另一元件的顺序、或是制造方法上的顺序,该些序数的使用仅用来使具有某命名的一元件得以和另一具有相同命名的元件能做出清楚区分。

78.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。