1.本发明涉及空地两用机器人技术领域,尤其涉及一种被动轮式空地两用机器人的轻量化且抗冲击的轮结构设计。

背景技术:

2.空地两用机器人具备空间可达性高、越障能力强、环境适应力强等优势,其应用范围日趋广泛,涉及军事侦察、故障检修、灾情探测等场景。空地两用机器人的结构由中央控制单元、空中飞行结构、地面移动结构三部分组成。其中,地面移动方式主要有多足式、履带式和轮式三种。多足式结构多为仿生设计,仿照爬行动物设计的机械足可实现弯曲、攀爬、跳跃等功能,但结构重量较大,地面移动速度较慢,致使空地两用机器人续航时间较短、机动性较差;履带式设计可实现平台在地面的稳定快速移动,具备一定的机动性,但其转向性能较差,且对颠簸崎岖路面环境的适应能力不够理想;轮式结构整体重量较轻,地面移动较为灵活,可满足地面越障以及空地模式切换的需求。基于上述情况,空地两用机器人的地面移动结构在设计时多采用轮式结构。

3.轮式结构在设计时不仅要具备一定的越障能力,还要综合考虑机器人的续航时间和结构强度。现阶段对轮式结构的设计主要分为两个方面,一是为减轻重量采用塑料等轻质材料铸模的方式制作轮结构,二是为提高强度增加结构厚度或增加额外的防护结构。然而,现有的两种做法难以做到兼顾结构轻量化与结构强度,只能根据需求着重其一。在面对复杂作业环境和长续航要求的场合,此类轮结构无法同时满足轻量化与抗冲击的需求。另外,不同的作业环境下空地两用机器人平台的大小不同,不同大小的空地两用机器人平台在制作时需设计不同型号的轮结构,空地两用机器人的轮结构根据尺寸、质量、抗冲击强度等需求的差异而有所区别。目前,现有的空地两用机器人的轮结构多为非标设计,缺少一个系统的设计方案将其归纳整合,不适合空地两用机器人的批量化生产,这在一定程度上延缓了空地两用机器人平台的设计速度,降低了生产工作的效率。

技术实现要素:

4.本发明要解决的技术问题是:

5.本发明为了解决现有的空地两用机器人的轮式结构无法同时满足轻量化与抗冲击的需求,以及现有的空地两用机器人的轮结构设计不适合空地两用机器人的批量化生产,从而造成生产效率低的问题,进而提供了一种被动轮式空地两用机器人的轻量化抗冲击轮结构设计方法。

6.本发明为解决上述技术问题所采用的技术方案为:

7.一种被动轮式空地两用机器人的轻量化抗冲击轮结构设计方法,所述方法的实现过程为:

8.建立空地两用机器人轮结构数据库,其具体包括以下步骤:

9.步骤一、轮辐结构生成

10.轮辐结构采用平面蜂窝构型,蜂窝层数(即蜂窝圈数)与轮径直接相关,在确定轮内径和外径后,根据外径与内径的差值分配蜂窝层数,确定蜂窝层数及每层蜂窝的层宽并生成轮辐结构;

11.步骤二、构型参数设计

12.构型参数设计的结果是在轮结构材料属性已知且轮径尺寸确定的情况下得到构型参数变化的下确界:轮构型参数包括辐条宽度、角点处圆角尺寸(圆弧对应的半径)、轮外沿连接厚度,轮构型参数的设计参照材料的强度极限,即材料的抗压强度极限,依据强度极限确定轮结构的最大许用应力,根据构件的最大许用应力确定轮构型参数的最小值,即辐条宽度、角点处圆角尺寸、轮外沿连接厚度的最小值;

13.步骤三、同类数据生成

14.根据步骤一与步骤二得到轮辐结构以及构型参数的最小值,通过计算生成同类数据组成轮型参数的数据组;依据为轮径尺寸定义轮内径及轮外径相同的轮的构型参数属于同类数据,在生成同类数据时,将除辐条宽度以外的构型参数取最小值;根据轮辐结构及构型参数的最小值,计算生成同类数据,组成轮型参数的数据组。

15.步骤四、同类数据生成后,根据轮外径的变化范围,代入不同的轮外径及相应的轮内径数据,生成该类材料的轮结构系统数据组;同理,更换材料属性,代入不同的材料参数,重复步骤一至三的内容,将所有材料的轮结构数据组整合,生成轮结构数据库。

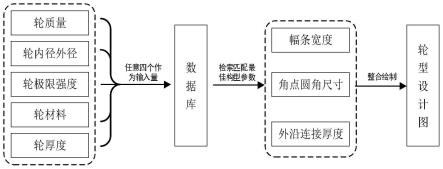

16.对轮结构进行优化设计:

17.将轮质量、轮内径外径、轮极限强度、轮材料以及轮厚度五个输入参量中任意四个作为输入量,根据输入参量检索空地两用机器人轮结构数据库,检索匹配最佳构型参数,通过比对数据库匹配出满足求解条件的最优结果:幅条宽度、角点圆角尺寸、外沿连接厚度;根据所述最优结果及输入量绘制空地两用机器人的轮型。

18.进一步地,轮辐结构生成的具体过程为:

19.轮外圈与内圈之间均匀排布多层平面蜂窝结构,轮外径变化范围定为10cm~80cm,轮内径变化范围定为1cm~8cm;

20.基于轮外径及轮内径的变化范围,蜂窝的数量定为每层12个,蜂窝的层数依照轮内径及轮外径的差值而定,相邻蜂窝层的层宽参考如下比例:

[0021][0022]

其中,x为相邻两层中较靠近轮心的蜂窝层宽度,y为相邻两层中较远离轮心的蜂窝层宽度,两者比例参照黄金分割比,最靠近内圈的蜂窝层宽度及其蜂窝中心到轮心的距离由内圈直径决定,满足如下的计算关系:

[0023][0024]

式(2)中,l表示最靠近内圈的蜂窝层宽度,r表示内圈半径,d表示最靠近内圈的蜂窝层蜂窝中心到轮心的距离。

[0025]

进一步地,构型参数设计的具体过程为:

[0026]

许用应力的确定遵循强度设计准则:

[0027][0028]

公式(3)中,ns为安全系数,σm为最大许用应力,[σ]为危险点的最大工作应力,即极限强度下构件的极限应力。为保证轮结构在承受冲击或挤压时不发生强度破坏并有一定的安全余量,安全系数的值取2.5~3之间;

[0029]

在有限元分析软件ansys workbench平台中导入平面蜂窝轮结构,设定结构的强度极限后,通过平台中自带的参数最优设计的功能得到构形参数的最小值:即辐条宽度、角点处圆角尺寸、轮外沿连接厚度的最小值。

[0030]

进一步地,同类数据生成的具体过程为:

[0031]

当轮径尺寸确定时,根据结构强度计算规律,影响轮结构质量和轮结构强度的主要因素是辐条宽度;因此,在生成同类数据时,将除辐条宽度以外的构型参数即角点处圆角尺寸和轮外沿连接厚度取最小值,可简化计算量,缩短数据检索时间;

[0032]

轮厚度过小会造成轮结构的抗剪强度过低,导致轮在滚动时出现法平面的变形,影响机器人的地面越障性能;厚度过大则会明显增大轮的质量,违背空地两用机器人轻量化设计原则,根据轮结构设计原则确定该轮径尺寸下轮厚度的变化范围为轮外径尺寸的2.5%~5%;

[0033]

同类数据的生成具体为:首先将轮结构导入ansys workbench平台中,固定轮厚度值,将辐条宽度由最小值等差增加至最大值(最大值是指相邻层蜂窝出现干涉时的幅条宽度值或蜂窝内切圆半径等于角点处圆角尺寸时的辐条宽度),等差累增值取0.1mm,在ansys workbench平台中计算得到多对相应的轮盘质量及极限强度;随后等差增加轮厚度,等差累增值取0.5mm,每增加一次,计算一组质量及许用应力值;直至厚度增加至最大值,即可得到同一轮径尺寸的一类数据集合。

[0034]

将辐条宽度由最小值等差增加至最大值中的最大值是指相邻层蜂窝出现干涉时的幅条宽度值或蜂窝内切圆半径等于角点处圆角尺寸时的辐条宽度。

[0035]

进一步地,步骤四具体实现过程为:同类数据生成后,根据轮内外径的变化范围,从最小值等差增大轮径尺寸,参照空地两用机器人轮结构强度设计的一般准则,内径大小应为外径大小的5%~10%,其中,轮外径变化范围为10cm至80cm,轮内径的变化范围为1cm至8cm,轮外径变化等差累增值取1cm,轮内径变化等差累增值取0.1cm;在变化轮径大小时,每次先等差改变轮外径大小,随后在相应的内径变化范围中等差改变内径大小,重复步骤一至步骤三的内容,生成该类材料的轮结构数据组;同理,代入不同的材料参数,重复上述内容,将所有材料的轮结构数据组整合,形成轮结构系统数据库。

[0036]

进一步地,根据数据库设计时输入参量的变化幅度及变化范围,轮内径变化范围为1cm至8cm,精度0.1cm,且大小不得超过轮外径的1/10;轮外径变化范围为10cm至80cm,精度1cm;轮厚度变化范围为轮外径尺寸的2.5%~5%,精度0.1cm;

[0037]

进一步地,当输入量中包含轮质量时,若在数据库检索匹配不到相同的轮质量,为保证轮结构的轻量化设计,则应取库中小于输入轮质量的最大质量值;同理,当输入量中包含轮极限强度时,若在数据库检索匹配不到相同的轮极限强度,为保证轮结构的抗冲击强

度,则应取库中大于输入轮极限强度值的最小强度值。

[0038]

进一步地,在步骤一轮辐结构生成中,平面蜂窝构型的除最外层每个蜂窝为六边形,最外层的蜂窝为五边形;相邻两层(两圈)蜂窝相错设置,蜂窝层宽度方面的延伸线通过平面蜂窝构型的圆心,每个蜂窝的收缩方向对应的顶角指向圆心。如此设计,可有效承受高速冲击产生的巨大压力,减弱轮周传递的震动。而且,蜂窝构型相比于其他构型用料更少,轮盘可以最大限度的完成轻量化设计。

[0039]

一种被动轮式空地两用机器人的轻量化抗冲击轮,所述轻量化抗冲击轮由上述述方法设计获得。

[0040]

本发明具有以下有益效果:

[0041]

本发明所述的被动轮式空地两用机器人的轻量化抗冲击轮结构设计方法特别是针对空地两用机器人轮结构设计优化而提出的,有益技术效果表现在以下几个方面:

[0042]

①

、轮构型的蜂窝结构设计,可有效承受高速冲击产生的巨大压力,减弱轮周传递的震动。另外,蜂窝构型相比于其他构型用料更少,轮盘可以最大限度的完成轻量化设计。

[0043]

②

、相似单元的多层设计,具有缓冲、过渡、稳固等作用。轮结构在承受跌落等径向冲击时,可以通过自身的弹性形变,有效避免冲击带来的轮结构破坏,并可以在一定程度上减缓冲击振动对机器人其他结构的影响。

[0044]

③

、所述方法在设计时充分考虑了多种轮结构设计情况,基本涵盖了微型及小型空地两用机器人轮构型的设计思路与需求,设计者可以针对轮质量、轮径、轮极限强度、轮材料、轮厚度等参数进行最优设计。

[0045]

④

、所述方法设计的空地两用机器人轮结构为平面结构,可直接由轻质高强度材料(如碳纤维板材等)切割而成。此类设计可极大降低制作工艺的复杂度,缩短制作时间,提高试验测试效率。

[0046]

综上,本发明提出的数据库可以根据设计者的需求对轮结构做优化设计。通过所述数据库生成的轮构型,利用系统的设计方法,在遵循轻量化设计准则的同时保证轮型结构强度。所述数据库设计的结构可以延长空地两用机器人续航时间、增强机器人跌落抗冲击性能、降低机器人制作成本及制作复杂度,有较高的工程应用价值和较好的工程应用前景。

附图说明

[0047]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施方式共同用于解释发明,并不构成对本发明的限制。在附图中:

[0048]

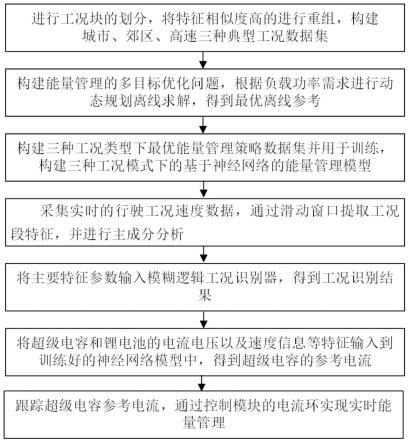

图1为轮式空地两用机器人轮结构设计流程图;

[0049]

图2为数据库设计概要流程图;

[0050]

图3为同类数据生成流程图;

[0051]

图4为建立系统数据库流程图;

[0052]

图5为一种轮结构数据库生成的轮型结构平面图;

[0053]

图6为一般蜂窝结构构型图;

[0054]

图7为一种最外层蜂窝结构构型图;

具体实施方式

[0055]

结合附图1至7来具体阐述本发明所述空地两用机器人轮结构数据库的设计方法,本发明方法包含五个输入参量,分别是轮质量、轮内径外径、轮极限强度、轮材料以及轮厚度。在对轮结构进行优化设计时,将上述五个参量中的任意四个作为输入,根据输入参量检索空地两用机器人轮结构数据库,通过比对数据库匹配出满足求解条件的最优结果,并基于最优结果及输入量生成相应的轮构型参数。需要注意的是,发明的关键在于数据库的设计,数据库的搭建环境及搭建方式并不构成对本专利适用范围的限制。本发明设计的空地两用机器人轮结构数据库设计主要包含四个步骤,分别是:轮辐结构生成、构型参数设计、同类数据生成、建立数据库。

[0056]

步骤一:轮辐结构生成

[0057]

本发明中所述数据库生成的轮辐结构为平面蜂窝构型。轮结构的蜂窝层数与轮径直接相关,在确定轮内径和外径后,根据外径与内径的差值分配蜂窝层数。确定蜂窝层数及每层蜂窝的层宽并生成轮辐结构。

[0058]

步骤二:构型参数设计

[0059]

轮构型参数包括辐条宽度、角点处圆角尺寸、轮外沿连接厚度等。此类参数的设计参照材料强度极限,即材料的抗压强度极限。依据强度极限确定轮结构的最大许用应力。根据构件的最大许用应力确定轮构型参数的最小值。

[0060]

步骤三:同类数据生成

[0061]

所述系统数据库分类的依据为轮径尺寸,定义轮内径及轮外径相同的轮的构型参数属于同类数据。在生成同类数据时,将除辐条宽度以外的构型参数取最小值。根据轮辐结构及构型参数的最小值,计算生成同类数据,组成轮型参数的数据组。

[0062]

步骤四:建立数据库

[0063]

同类数据生成后,根据轮外径的变化范围,代入不同的轮外径及相应的轮内径数据,生成该类材料的轮结构系统数据组。同理,更换材料属性,代入不同的材料参数,重复步骤一至三的内容。将所有材料的轮结构数据组整合,生成轮结构数据库。

[0064]

在步骤一所述的轮辐结构生成过程中,所述方法得到的轮辐结构为平面蜂窝构型。蜂窝构型可有效承受高速冲击产生的巨大压力,减弱轮周传递的震动。另外,蜂窝构型相比于其他构型用料更少,这意味着轮盘可以最大程度的完成轻量化设计。

[0065]

所述方法得到的轮结构中,轮子整体厚度均匀分布。轮结构效果图如图5所示,图5中序号01为轮结构内圈,内圈直径大小即为轮内径大小;序号02为轮结构外圈,外圈直径大小即为轮外径大小,轮外圈与内圈之间均匀排布多层平面蜂窝结构。该发明主要面向空地两用机器人平台,轮外径变化范围定为10cm~80cm,轮内径变化范围定为1cm~8cm。考虑到轮外径及轮内径的变化范围,蜂窝的数量定为每层12个,蜂窝的层数依照轮内径及轮外径的差值而定,相邻蜂窝层的层宽参考如下比例:

[0066][0067]

其中,x为相邻两层中较靠近轮心的蜂窝层宽度,y为相邻两层中较远离轮心的蜂窝层宽度,两者比例参照黄金分割比。最靠近内圈的蜂窝层宽度及其蜂窝中心到轮心的距离由内圈直径决定,满足如下的计算关系:

[0068][0069]

式(2)中,l表示最靠近内圈的蜂窝层宽度,r表示内圈半径,d表示最靠近内圈的蜂窝层蜂窝中心到轮心的距离。图5中序号04表示的是不同层的蜂窝结构,这些结构形状相似,但是大小(宽度)按照式(1)所示的比例逐层增大,序号04所示蜂窝结构的细节图如图6所示。图5中序号03表示的是最外层的蜂窝结构,该层结构本质上也与序号04所示的结构相似,但由于轮外径与内径间的距离并不能保证一定能放入整数层的蜂窝结构,因此最外层的蜂窝层宽度会根据轮外径的大小而进行裁剪,图7所示的即为裁剪后的一种构造。需要注意的是,最外层蜂窝结构会因轮外径大小而异,图7仅作为说明必要参数的一个演示视图,此外,轮结构中蜂窝层数与轮内径及轮外径有关,轮径变化可能会导致蜂窝层数的变化,图5所示的结构图为某种轮径尺寸下的结构示意图,并不能代表由数据库生成的全部轮结构构型。

[0070]

在步骤二所述的构型参数设计中,轮构型参数包括角点处圆角尺寸、辐条宽度以及轮外沿连接厚度。图6所示的为一般蜂窝结构即非最外侧蜂窝结构构型图。图6中序号11为角点处圆角,圆角设计的意义在于防止应力奇异,避免应力集中导致结构出现损坏。蜂窝构型为六边形结构,因此结构中有六个角点,这些角点的圆角尺寸一致。图6中序号12为辐条宽度,图六中蜂窝结构共有相邻的六条辐条,这些辐条的幅条宽度均相等。图7所示为最外侧蜂窝结构构型图,轮外沿连接为图7中序号21所示结构,可以通俗的理解为轮结构的“外边沿”。

[0071]

轮构型参数设计时需要参照材料的强度极限。强度极限包括抗拉强度极限、抗压强度极限和抗剪强度极限。由于在设计轮型结构时,所述方法主要考虑轮周承受法线方向撞击的挤压形变,因此在计算中材料的抗压强度极限可等同为强度极限。

[0072]

依据强度极限可以确定轮结构的最大许用应力。许用应力的确定遵循强度设计准则:

[0073][0074]

公式(3)中,ns为安全系数,σm为最大许用应力,[σ]为危险点的最大工作应力,即极限强度下构件的极限应力。为保证轮结构在承受冲击或挤压时不发生强度破坏并有一定的安全余量,安全系数的值建议取2.5~3之间。

[0075]

根据构件的最大许用应力确定轮构型参数的最小值,即辐条宽度、角点处圆角尺寸、轮外沿连接厚度的最小值。一种具体的构性参数最小值的确定方式为:在有限元分析软件ansys workbench平台中导入与图5所示结构类似的轮结构,设定结构的强度极限后,通过平台中自带的参数最优设计的功能得到构型参数的最小值。本步骤的设计结果是在轮结构材料属性已知且轮径尺寸确定的情况下得到构型参数变化的下确界。

[0076]

在步骤三所述的同类数据生成过程中,根据步骤一与步骤二得到轮辐结构以及构型参数的最小值,通过计算生成同类数据组成轮型参数的数据组。

[0077]

所述方法分类的依据为轮径尺寸,定义轮内径及轮外径相同的轮的构型参数属于同类数据。当轮径尺寸确定时,根据结构强度计算的一般规律,影响轮结构质量和轮结构强

度的主要因素是辐条宽度。因此,在生成同类数据时,将除辐条宽度以外的构型参数即角点处圆角尺寸和轮外沿连接厚度取最小值,可简化计算量,缩短数据检索时间。

[0078]

根据轮结构设计原则确定该轮径尺寸下轮厚度的变化范围,一般情况下轮厚度变化范围为轮外径尺寸的2.5%~5%。轮厚度过小会造成轮结构的抗剪强度过低,导致轮在滚动时出现法平面的变形,影响机器人的地面越障性能;厚度过大则会明显增大轮的质量,违背了空地两用机器人轻量化设计原则。例如轮外径20cm的轮,设计时其厚度合理值为5mm~10mm之间。

[0079]

同类数据的生成方法,如图3所示,具体为:首先将轮结构导入ansys workbench平台中,固定轮厚度值,将辐条宽度由最小值等差增加至最大值(相邻层蜂窝出现干涉时的幅条宽度值),等差累增值取0.1mm,在ansys workbench平台中计算得到多对相应的轮盘质量及极限强度。随后等差增加轮厚度,等差累增值取0.5mm,每增加一次,计算一组质量及许用应力值。直至厚度增加至最大值,即可得到同一轮径尺寸的一类数据集合。

[0080]

在步骤四建立数据库过程中,如图4所示,同类数据生成后,根据轮内外径的变化范围,从最小值等差增大轮径尺寸,参照空地两用机器人轮结构强度设计的一般准则,内径大小应为外径大小的5%~10%,其中,轮外径变化范围为10cm至80cm,轮内径的变化范围为1cm至8cm,轮外径变化等差累增值取1cm,轮内径变化等差累增值取0.1cm。在变化轮径大小时,每次先等差改变轮外径大小,随后在相应的内径变化范围中等差改变内径大小,重复步骤一至步骤三的内容,生成该类材料的轮结构数据组。

[0081]

同理,代入不同的材料参数如碳纤维、铝合金等,重复上述内容。将所有材料的轮结构数据组整合,形成轮结构系统数据库。数据库中部分数据如表1所示。

[0082]

表1轮结构数据库数据对照表(下划线所示数据为轮构型参数)

[0083][0084]

在按照图1所示的流程进行轮结构设计时,为避免输入数据在数据库中无法检索的问题,需要对输入量的大小及精度进行限幅。根据数据库设计时输入参量的变化幅度及变化范围,轮内径变化范围为1cm至8cm,精度0.1cm,且大小不得超过轮外径的1/10;轮外径变化范围为10cm至80cm,精度1cm;轮厚度变化范围为轮外径尺寸的2.5%~5%,精度0.1cm;轮材料限定为数据库中的已知材料。当输入量中包含轮质量时,若在数据库检索匹配不到相同的轮质量,为保证轮结构的轻量化设计,则应取库中小于输入轮质量的最大质量值。同理,当输入量中包含轮极限强度时,若在数据库检索匹配不到相同的轮极限强度,为保证轮结构的抗冲击强度,则应取库中大于输入轮极限强度值的最小强度值。

[0085]

经实践验证,利用本发明方法得到的轮构型完全符合空地两用机器人的轻量化和抗冲击的要求,而且适合空地两用机器人的批量化生产,生产效率高。

[0086]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理,可以在不脱离本发明的精神或范围的情况下在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,本领域技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。