一种高光效高显指高耐候性多重结构cob光源制备工艺

技术领域

1.本发明属于照明器具及其封装制备技术领域,具体涉及一种高光效高显指高耐候性多重结构cob光源制备工艺。

背景技术:

2.cob具有光线柔和、线路设计简单、高成本效益、节省系统空间、高导热率、高光密度输出和高光品质等优点,其在商业照明领域的明显优势使其成为目前定向照明的主流解决方案;led光源已广泛应用于各类场景的照明,目前led封装形式主要分为smd、cob、csp等;而传统的cob封装制备工艺就是将多颗led芯片直接固定在线路基板上的封装方式。

3.现目前,商业化的wled普遍采用“蓝光芯片 红色荧光粉 绿色荧光粉”方式实现,关于蓝光gan芯片的研究已经进入了一个瓶颈阶段,通过提升芯片性能的方式来大幅度提升产品光效成本极高。在荧光粉方面,氟化物红色荧光粉以及量子点荧光粉绿粉在激发效率上相对常规荧光粉有极大的优势,但两者的耐温耐湿性都较差,制约了这两种荧光粉的广泛应用,导致目前这两种高性能荧光粉都是在低功率led背光器件中使用;

4.此外,传统cob封装就是将多颗led芯片直接固定在线路基板上的封装方式,如此空气中湿气和底部芯片工作时产生的高热将对荧光粉粒子造成影响。

5.因此,针对以上封装工艺简单,而且耐温耐湿性都较差,制约了这两种荧光粉的广泛应用,导致目前这两种高性能荧光粉都是在低功率led背光器件中使用,以及空气中湿气和底部芯片工作时产生的高热将对荧光粉粒子造成影响的技术问题缺陷,急需设计和开发一种高光效高显指高耐候性多重结构cob光源制备工艺。

技术实现要素:

6.本发明的目的在于提供一种高光效高显指高耐候性多重结构cob光源制备工艺;

7.本发明的目的是这样实现的:所述工艺具包括如下步骤:

8.固晶处理:使用led自动固晶机将led蓝光芯片按设计顺序通过固晶胶粘联于cob基板上,再通过加热烤箱使固晶胶彻底固化,完成芯片的固定;

9.焊线处理:使用led自动焊线机将led蓝光芯片按设计顺序通过金线连接电极,再与cob基板上的正负电极相连接,形成电源通路;

10.围坝内圈:将柔韧性优良的围坝胶和小口径针头,并使用led自动围坝机按照编程续进行围坝作业处理;

11.点底部保护胶:采用高透光、高耐温性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于基板底部;所述胶体完全包裹光源键合线弧,使键合线与芯片处于同一保护胶层;

12.喷粉处理:采用高发光效率和高激发色域的氟化物荧光粉或者量子点荧光粉,并对荧光粉进行调整搭配,得到不同色温、显指需求,再将荧光粉溶解于有机稀释剂中搅拌均匀后,使用喷粉设备将荧光剂均匀喷涂于底部保护胶层上,再通过加热挥发,烘烤固化,使

原来的液态荧光层中的稀释剂挥发,荧光粉胶体凝结为固态,形成中间荧光粉层;出胶后对胶水进行雾化处理,将荧光粉喷涂到发光区域;底部芯片通电激发蓝光,蓝光在底部胶层和反射镜面上进行透射和反射,激发中间荧光粉层,得到高光效、高显指、高色域的光源器件;

13.围坝外圈:采用柔韧性优良的围坝胶和小口径针头,使用led自动围坝机按照所编程续进行围坝作业处理;

14.点上层保护胶;采用高透光、高气密性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于荧光粉层,再经过烘烤,形成一层具有一定厚度的高气密性保护胶层。

15.进一步地,所述围坝内圈的围坝作业处理中,具体为在镜面边缘围坝第一层内围坝圈,所述第一层内围坝圈高度为0.4mm,覆盖基板bt层。

16.进一步地,所述围坝圈高度超过线弧。

17.进一步地,所述步骤点底部保护胶:采用高透光、高耐温性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于基板底部;所述胶体完全包裹光源键合线弧,使键合线与芯片处于同一保护胶层之中,整个下部保护胶层高度不超过围坝内圈,具体高度范围为0.3~0.45mm。

18.进一步地,所述led封装硅胶具体为低折硅胶。

19.进一步地,所述喷粉处理过程中各工艺参数具体如下:雾化压力范围为:0.10~0.30mpa;料筒压力范围为:0.02-0.025mpa。

20.进一步地,围坝外圈的围坝作业处理中,具体为在紧靠第一层内围坝圈处坝第二层外围坝圈,所述第二层外围坝圈高度范围为0.6-0.7mm。

21.进一步地,所述第二层外围坝圈与第一层内围坝圈形成内低外高阶梯状的双围坝效果。

22.进一步地,所述步骤点上层保护胶;采用高透光、高气密性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于荧光粉层,再经过烘烤,形成一层具有一定厚度的高气密性保护胶层之中,下部分发光区处于上层硅胶的全面保护中;

23.所述高气密性保护胶层的厚度范围具体为0.2-0.3mm。

24.进一步地,所述led封装硅胶具体为中折硅胶。

25.本发明通过本方案制备工艺一方面可以避免led芯片工作时产生的高温对荧光粉粒子的影响,另一方面也可以避免光源长期使用过程中荧光粉所解离的化学物质对芯片造成腐蚀,通过第二保护胶层阻隔空气中的湿气和其它有害气体进入光源内部,保护荧光粉层,即避免了空气中湿气和底部芯片工作时产生的高热将对荧光粉粒子造成影响,通过设置的内围坝层和外围坝层为光源多层胶体结构支持与保护。

26.也就是说,本方案的制备工艺,通过所提出的上层保护胶层,可以使用真空镀膜工艺在表面形成一层致密的纳米涂层保护膜,进一步提高产品的耐候性。

27.换言之,通过以上述制备工序,即可得到一种多层构型的高耐候性的cob光源,下层选用高透光性、高耐温性的硅胶,保证光源的可靠性和耐温性,将光源芯片与荧光粉分层封装,可以明显减少芯片发光所产生的高热对荧光粉粒子的热淬灭反应影响,使荧光粉粒子可以始终在保持一个较高的发射效率。同时,上部保护层选用高透光性、高气密性的硅

胶,有效解决了常规cob光源低折硅胶胶面软、透湿透氧率高、不耐硫化的缺点,阻隔湿气进入光源内部,使中部荧光粉层始终可以在一个较为干燥和洁净的环境下工作,解决了氟化物荧光粉或者量子点荧光粉不耐温、不耐湿的应用痛点,得到了高光效、高显指、高色域、高耐候性的cob光源器件。

28.本发明相对于现有的光源多层结构方案,将多层结构引入cob器件中,通过两次围坝形成阶梯,量化第一层胶体和第二层胶体的厚度,简化了作业流程。同时,创新性的使用喷涂荧光粉的形式完成中部荧光粉层,避免了直接点胶的胶粉不均现象和使用荧光膜片的分层剥离现象,使光源发光更为均匀,内部也连接更为紧密。

附图说明

29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

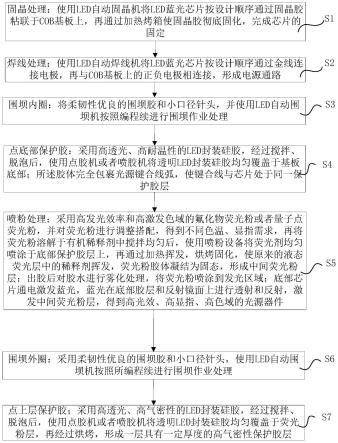

30.图1为本发明一种高光效高显指高耐候性多重结构cob光源制备工艺流程示意图;

31.图2为本发明一种高光效高显指高耐候性多重结构cob光源制备工艺之产品俯视示意图;

32.图3为本发明一种高光效高显指高耐候性多重结构cob光源制备工艺之产品剖视示意图;

33.图中:

34.1-cob基板;2-led芯片;3-键合线;4-第一保护胶层;5-外围坝层;6-内围坝层;7-荧光粉层;8-第二保护胶层;

35.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

36.为便于更好的理解本发明的目的、技术方案和优点更加清楚,下面结合附图和具体的实施方式对本发明作进一步说明,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其它优点与功效。

37.本发明亦可通过其它不同的具体实例加以施行或应用,本说明书中的各项细节亦可基于不同观点与应用,在不背离本发明的精神下进行各种修饰与变更。

38.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

39.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。其次,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时,应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

40.以下结合附图对本发明作进一步阐述。

41.如图1-3所示,本发明提供了一种高光效高显指高耐候性多重结构cob光源制备工艺,所述工艺具包括如下步骤:

42.s1、固晶处理:使用led自动固晶机将led蓝光芯片按设计顺序通过固晶胶粘联于cob基板上,再通过加热烤箱使固晶胶彻底固化,完成芯片的固定;

43.s2、焊线处理:使用led自动焊线机将led蓝光芯片按设计顺序通过金线连接电极,再与cob基板上的正负电极相连接,形成电源通路;

44.s3、围坝内圈:将柔韧性优良的围坝胶和小口径针头,并使用led自动围坝机按照编程续进行围坝作业处理;

45.s4、点底部保护胶:采用高透光、高耐温性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于基板底部;所述胶体完全包裹光源键合线弧,使键合线与芯片处于同一保护胶层;

46.s5、喷粉处理:采用高发光效率和高激发色域的氟化物荧光粉或者量子点荧光粉,并对荧光粉进行调整搭配,得到不同色温、显指需求,再将荧光粉溶解于有机稀释剂中搅拌均匀后,使用喷粉设备将荧光剂均匀喷涂于底部保护胶层上,再通过加热挥发,烘烤固化,使原来的液态荧光层中的稀释剂挥发,荧光粉胶体凝结为固态,形成中间荧光粉层;出胶后对胶水进行雾化处理,将荧光粉喷涂到发光区域;底部芯片通电激发蓝光,蓝光在底部胶层和反射镜面上进行透射和反射,激发中间荧光粉层,得到高光效、高显指、高色域的光源器件;

47.s6、围坝外圈:采用柔韧性优良的围坝胶和小口径针头,使用led自动围坝机按照所编程续进行围坝作业处理;

48.s7、点上层保护胶;采用高透光、高气密性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于荧光粉层,再经过烘烤,形成一层具有一定厚度的高气密性保护胶层。

49.所述围坝内圈的围坝作业处理中,具体为在镜面边缘围坝第一层内围坝圈,所述第一层内围坝圈高度为0.4mm,覆盖基板bt层。

50.所述围坝圈高度超过线弧。

51.所述步骤点底部保护胶:采用高透光、高耐温性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于基板底部;所述胶体完全包裹光源键合线弧,使键合线与芯片处于同一保护胶层之中,整个下部保护胶层高度不超过围坝内圈,具体高度范围为0.3~0.45mm。

52.所述led封装硅胶具体为低折硅胶。

53.所述喷粉处理过程中各工艺参数具体如下:雾化压力范围为:0.10~0.30mpa;料筒压力范围为:0.02-0.025mpa。

54.围坝外圈的围坝作业处理中,具体为在紧靠第一层内围坝圈处坝第二层外围坝圈,所述第二层外围坝圈高度范围为0.6-0.7mm。

55.所述第二层外围坝圈与第一层内围坝圈形成内低外高阶梯状的双围坝效果。

56.所述步骤点上层保护胶;采用高透光、高气密性的led封装硅胶,经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于荧光粉层,再经过烘烤,形成一

层具有一定厚度的高气密性保护胶层之中,下部分发光区处于上层硅胶的全面保护中;

57.所述高气密性保护胶层的厚度范围具体为0.2-0.3mm。

58.所述led封装硅胶具体为中折硅胶。

59.具体地,在本发明实施例中,本发明的实施方案工艺如下:

60.工序1:固晶;使用led自动固晶机将led蓝光芯片2按设计顺序通过固晶胶粘联于cob基板1上,再通过加热烤箱是固晶胶彻底固化,进而完成芯片的固定。

61.工序2:焊线;使用led自动焊线机将led蓝光芯片2按设计顺序通过金线连接电极,再与cob基板1上的正负电极相连接,形成电源通路。

62.工序3:围坝内圈;优选一款柔韧性优良的围坝胶和小口径针头,使用led自动围坝机按照所编程续进行围坝作业。第一层内围坝圈~6,在镜面边缘围坝,高度约0.4mm,覆盖基板bt层,围坝圈高度以略微超过线弧为佳。

63.工序4:点底部保护胶;优选高透光、高耐温性的led封装硅胶(如低折硅胶),经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于基板底部,胶体需完全包裹光源键合线弧,使键合线与芯片处于同一保护胶层,避免因为使用过程中温度的突然变化对材料可靠性的影响。整个下部保护胶层高度不超过围坝内圈,约0.3-0.45mm。

64.工序5:喷粉;优选高发光效率和高激发色域的氟化物荧光粉或者量子点荧光粉,对荧光粉比例进行调整搭配,得到不同色温、显指需求,再将荧光粉溶解于有机稀释剂中搅拌均匀后使用喷粉设备将荧光剂均匀喷涂于底部保护胶层上,再通过加热挥发,烘烤固化,使原来的液态荧光层中的稀释剂挥发,荧光粉胶体凝结为固态,形成中间荧光粉层。喷粉过程中各工艺参数如下:雾化压力(0.10-0.30mpa),出胶后对胶水进行雾化处理,将荧光粉喷涂到发光区域;料筒压力(0.02-0.025mpa)有助于循环料筒内部的荧光胶,防止荧光胶沉降;选用合适的喷涂高度、喷涂速度、喷涂间隔、雾化频率,使荧光粉层能均匀、平整的附着于保护胶面上。底部芯片通电激发蓝光,蓝光在底部胶层和反射镜面上进行透射和反射,激发中间荧光粉层,得到高光效、高显指、高色域的光源器件。

65.工序6:围坝外圈;优选一款柔韧性优良的围坝胶和小口径针头,使用led自动围坝机按照所编程续进行围坝作业。第二层外围坝圈~5,紧靠第一层内围坝圈~6围坝,高度0.6-0.7mm,与第一层内围坝圈形成内低外高阶梯状,形成双围坝效果。

66.工序7:点上层保护胶;优选高透光、高气密性的led封装硅胶(如中折硅胶),经过搅拌、脱泡后,使用点胶机或者喷胶机将透明led封装硅胶均匀覆盖于荧光粉层,再经过烘烤,形成一层具有一定厚度(0.2-0.3mm)的高气密性保护胶层,对于该胶层有高硬度的要求,使下部分发光区处于上层硅胶的全面保护中,避免发光区刮伤和被空气中湿气、水气所腐蚀侵害。

67.较佳地,硅胶性质不一样,低折硅胶软、耐高温、但气密性不好;高折硅胶的性质相反;中折硅胶的介于低折硅胶和高折硅胶之间。

68.此外,本发明方案,结合上述制备工艺,还提供一种特殊的cob构型来保护荧光粉发光颗粒,上层保护层隔绝空气中的水气与氧气对荧光粉粒子的腐蚀,中间荧光粉粒子层采用喷粉的方式直接贴合胶面,避免出现分层剥离现象,下层保护层阻挡芯片激发时所发射出的高热影响发光粒子,进而是荧光粉发光粒子的高发光效率得到有效保持,达到高光效、高显指、高色域的光产品。

69.也就是说,本方案中还提供一种多层封装结构的器件构造可以减少空气中湿气和底部芯片工作时产生的高热对荧光粉粒子的影响。为实现上述目的,本发明提出一种cob结构,其包括:底部基板,发光芯片,键合线,底部保护胶层、中部荧光粉层、上部保护胶层、双围坝层。其中基板为整个光源的支持基础,发光芯片为光源发射核心;底部保护胶层作用为分隔荧光粉粒子与芯片,一方面避免芯片工作时产生的高温对荧光粉粒子的影响,另一方面也可以避免光源长期使用过程中荧光粉所解离的化学物质对芯片造成腐蚀;中部荧光粉层为光源激发核心;上部保护胶层阻隔空气中的湿气和其它有害气体进入光源内部,保护荧光粉层;双围坝层为光源多层胶体结构支持与保护。

70.具体地,提供一种多层封装结构的器件构造可以减少空气中湿气和底部芯片工作时产生的高热对荧光粉粒子的影响。为实现上述目的,本发明提出一种cob结构,其包括:底部基板,发光芯片,键合线3,底部保护胶层、中部荧光粉层7、上部保护胶层、双围坝层。其中基板为整个光源的支持基础,发光芯片为光源发射核心;底部保护胶层作用为分隔荧光粉粒子与芯片,一方面避免芯片工作时产生的高温对荧光粉粒子的影响,另一方面也可以避免光源长期使用过程中荧光粉所解离的化学物质对芯片造成腐蚀;中部荧光粉层7为光源激发核心;上部保护胶层阻隔空气中的湿气和其它有害气体进入光源内部,保护荧光粉层7;双围坝层为光源多层胶体结构支持与保护。

71.使用过程中,芯片通电产生蓝光激发中部荧光粉层7,芯片发光所产生的热量对中部荧光粉层7影响较小,能很大程度上减少荧光粉的热猝灭效应,使荧光粉粒子始终可以保持一个较高的激发效率,提高光效;同时上部保护胶层阻隔空气,减缓荧光粉粒子的腐蚀失效,可大幅提高光源使用寿命。

72.也就是说,提供一种新的cob结构模型,可有效保护器件内部的高效率荧光粉,减少高温、高湿对荧光粉粒子的影响,使光源具有较高的可靠性。

73.所述的多层构型高耐候性cob光源为封装器件,至少包括led芯片2、cob基板1、键合线3、底部保护胶层(第一保护胶层4)、中部荧光粉层7、上部保护胶层(第二保护胶层8)、外围坝层5、内围坝层6等。所述的多层构型高耐候性cob光源俯视图如图1所示、剖面图如图2所示。

74.所述的高耐候性cob光源至少包含1pcs及以上的蓝光芯片。所述的led芯片2,一般包括p电极、n电极、衬底。优选的,所述的外延层为掺杂的氮化镓,所述的衬底为蓝宝石。所述的cob基板1,一般包括正负极焊盘,镜面反射区,底衬。所述的键合线3,一般为金属键合线3,起连通电路作用。所述的底部保护胶层,一般为具有高透光率和高耐温性的硅胶材料。所述的中部荧光粉层7,一般是由那些可以吸收能量,再经由能量转换后放出可见光的荧光粒子所组成的发光层,本发明所优选的荧光粒子为具有高激发效率的氟化物荧光粉或者量子点荧光粉,通过喷涂工艺直接覆盖于保护胶层上,避免荧光粉层7与底部芯片直接接触。

75.所述的上部保护胶层,一般为具有高气密性、高透光性的硅胶材料。所述的内外围坝圈,一般为单组分的加热固化的有机硅橡胶材料。

76.较佳地,第一层围坝圈即内围坝圈,在镜面边缘围坝高度约0.4,略微超过线弧为佳;第二层围坝圈即外围坝圈,在bt边缘围坝高度约0.7,作为整体支撑部分;荧光粉发光层,以ksf荧光粉为主粉使用荧光膜片或者喷粉工艺进行覆盖;中折或者高折封装胶保护点胶工艺即可胶体外部还可使用表涂工艺进行保护;第一层点胶或者喷胶保护(即第一保护

胶层4),使用低折或中折硅胶以略微超过线弧为佳。

77.本发明通过cob基板1,以及所述cob基板1上表面设置的多个led芯片2;所述led芯片2与所述cob基板1通过键合线3进行电性连接;所述led芯片2上侧设置的荧光粉层7;所述荧光粉层7与所述led芯片2之间通过设置的第一保护胶层4进行分隔;在所述荧光粉层7的上侧还设置有第二保护胶层8;所述第一保护胶层4的外围分别设置有内围坝层6和外围坝层5;一方面可以避免led芯片2工作时产生的高温对荧光粉粒子的影响,另一方面也可以避免光源长期使用过程中荧光粉所解离的化学物质对芯片造成腐蚀,通过第二保护胶层8阻隔空气中的湿气和其它有害气体进入光源内部,保护荧光粉层7,即避免了空气中湿气和底部芯片工作时产生的高热将对荧光粉粒子造成影响,通过设置的内围坝层6和外围坝层5为光源多层胶体结构支持与保护。

78.本发明通过本方案制备工艺一方面可以避免led芯片工作时产生的高温对荧光粉粒子的影响,另一方面也可以避免光源长期使用过程中荧光粉所解离的化学物质对芯片造成腐蚀,通过第二保护胶层阻隔空气中的湿气和其它有害气体进入光源内部,保护荧光粉层,即避免了空气中湿气和底部芯片工作时产生的高热将对荧光粉粒子造成影响,通过设置的内围坝层和外围坝层为光源多层胶体结构支持与保护。

79.也就是说,本方案的制备工艺,通过所提出的上层保护胶层,可以使用真空镀膜工艺在表面形成一层致密的纳米涂层保护膜,进一步提高产品的耐候性,中间荧光粉层本发明优选实例选用喷粉工艺,亦可使用贴荧光膜片的工艺完成。

80.换言之,通过以上述制备工序,即可得到一种多层构型的高耐候性的cob光源,下层选用高透光性、高耐温性的硅胶,保证光源的可靠性和耐温性,将光源芯片与荧光粉分层封装,可以明显减少芯片发光所产生的高热对荧光粉粒子的热淬灭反应影响,使荧光粉粒子可以始终在保持一个较高的发射效率。同时,上部保护层选用高透光性、高气密性的硅胶,有效解决了常规cob光源低折硅胶胶面软、透湿透氧率高、不耐硫化的缺点,阻隔湿气进入光源内部,使中部荧光粉层始终可以在一个较为干燥和洁净的环境下工作,解决了氟化物荧光粉或者量子点荧光粉不耐温、不耐湿的应用痛点,得到了高光效、高显指、高色域、高耐候性的cob光源器件。

81.本发明相对于现有的光源多层结构方案,将多层结构引入cob器件中,通过两次围坝形成阶梯,量化第一层胶体和第二层胶体的厚度,简化了作业流程。同时,创新性的使用喷涂荧光粉的形式完成中部荧光粉层,避免了直接点胶的胶粉不均现象和使用荧光膜片的分层剥离现象,使光源发光更为均匀,内部也连接更为紧密。

82.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。