1.本发明涉及车辆技术领域,具体涉及一种动力总成台架参数检测方法、装置及系统。

背景技术:

2.目前,动力总成台架在对动力总成部件进行性能测试时,仅限定单个参数设定在固定的数值范围内,而未从动力总成部件和动力总成台架层面考虑参数设定限值,若台架参数设置不合理,超出台架能力时,可能造成动力总成台架或者动力总成部件损坏,甚至造成安全事故。

技术实现要素:

3.本发明的目的是针对上述现有技术的不足提出的一种动力总成台架参数检测方法、装置及系统,该目的是通过以下技术方案实现的。

4.本发明的第一方面提出了一种动力总成台架参数检测方法,所述方法包括:

5.获取台架输入参数和动力总成部件特性参数;

6.利用所述台架输入参数和所述动力总成部件特性参数,确定在不同试验项目中动力总成对传动轴的需求转速和需求扭矩;所述传动轴属于台架部件;

7.利用台架部件特性参数和所述台架输入参数,确定所述传动轴的转速限值、制动扭矩限值、以及驱动扭矩限值;

8.针对每个试验项目,利用所述试验项目下的需求转速和需求扭矩、以及所述转速限值、制动扭矩限值和驱动扭矩限值进行对比判断,以获得所述试验项目的参数建议。

9.本发明的第二方面提出了一种动力总成台架参数检测系统,所述系统包括动力总成台架和动力总成;

10.其中,所述动力总成台架包括依次连接的测功机、传动箱、以及传动轴;

11.所述动力总成包括电机和变速箱,所述变速箱连接到所述传动轴。

12.本发明的第三方面提出了一种动力总成台架参数检测装置,所述装置包括:

13.参数获取模块,用于获取台架输入参数和动力总成部件特性参数;

14.需求确定模块,用于利用所述台架输入参数和所述动力总成部件特性参数,确定在不同试验项目中动力总成对传动轴的需求转速和需求扭矩;所述传动轴属于台架部件;

15.限值确定模块,用于利用台架部件特性参数和所述台架输入参数,确定所述传动轴的转速限值、制动扭矩限值、以及驱动扭矩限值;

16.参数建议模块,用于针对每个试验项目,利用所述试验项目下的需求转速和需求扭矩、以及所述转速限值、制动扭矩限值和驱动扭矩限值进行对比判断,以获得所述试验项目的参数建议。

17.基于上述第一方面至第三方面所述的动力总成台架参数检测方法、装置及系统,本技术具有如下有益效果或好处:

18.在不改变动力总成台架的硬件前提下,通过获取台架输入参数和动力总成部件特性参数,并利用这些参数计算出在不同试验项目中对传动轴的需求转速和需求扭矩,同时利用台架部件特性参数和台架输入参数确定出传动轴的转速限值、制动扭矩限值、以及驱动扭矩限值,进而利用每一试验项目中的需求转速和需求扭矩分别与转速限值、制动扭矩限值、以及驱动扭矩限值进行对比判断,获得相应试验项目的参数建议,避免台架参数设置不合理,造成动力总成台架部件或者动力总成部件的损坏。

附图说明

19.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

20.图1为本发明根据一示例性实施例示出的一种动力总成台架参数检测系统结构示意图;

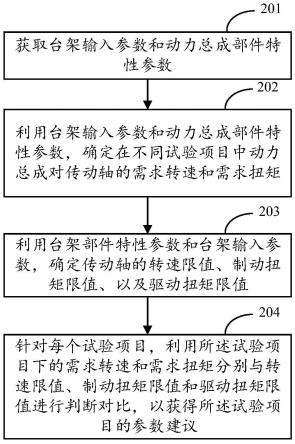

21.图2为本发明根据一示例性实施例示出的一种动力总成台架参数检测方法的实施例流程图;

22.图3为本发明根据一示例性实施例示出的一种动力总成台架参数检测装置的结构示意图。

具体实施方式

23.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

24.在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

25.应当理解,尽管在本发明可能采用术语第一、第二、第三等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。取决于语境,如在此所使用的词语“如果”可以被解释成为“在

……

时”或“当

……

时”或“响应于确定”。

26.图1为本发明根据一示例性实施例示出的一种动力总成台架参数检测系统结构示意图,该系统包括动力总成台架和动力总成。

27.其中,动力总成台架包括依次连接的测功机、传动箱、以及传动轴;动力总成为被测对象,其包括电机和变速箱,且变速箱连接到传动轴的一端。

28.在整个系统中,动力总成台架以动力总成为试验对象,通过台架上的测功机模拟整车在道路上运行,验证在不同工况下的整车性能,该测功机通常为电力测功机,试验应保证不超出测功机特性和台架上的传动轴能力。

29.需要补充说明的是,动力总成台架部分还包括控制装置,该控制装置在进行试验

测试时用来向测功机、传动箱发送控制指令。

30.在本发明中,以单电机多档变速箱为例,动力总成输出端通过台架传动轴连接传动箱,经过传动箱变速变扭后连接测功机,为保证试验安全,台架参数设置应保证试验过程不超出传动轴、测功机等台架部件性能限值(即转速限值、扭矩限值),因此本发明提出一种动力总成台架参数检测的方案,以避免台架参数设置不合理,造成动力总成台架部件或者动力总成部件的损坏。

31.为了使本领域技术人员更好的理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

32.图2为本发明根据一示例性实施例示出的一种动力总成台架参数检测方法的实施例流程图,结合上述图1所示的系统结构,如图2所示,该动力总成台架参数检测方法包括如下步骤:

33.步骤201:获取台架输入参数和动力总成部件特性参数。

34.其中,台架输入参数为用户在台架的参数输入界面上输入的常规参数,这些参数属于虚拟参数。动力总成部件特性参数为在开启参数检测功能的条件下输入的补充参数。

35.示例性的,台架输入参数包括但不限于整车空载质量、满载质量、主减器速比、主减器传动效率、轮胎半径,整车阻力参数、迎风面积、风阻系数、轮胎个数等。

36.动力总成部件特性参数包括但不限于电机的外特性数据(最大转速、最大扭矩)、变速箱各档位的速比、以及变速箱传递效率等。

37.步骤202:利用台架输入参数和动力总成部件特性参数,确定在不同试验项目中动力总成对传动轴的需求转速和需求扭矩。

38.其中,在不同试验项目中,由于整车处于不同工况下,输入的整车车速不同,因此需要计算不同试验项目对传动轴的需求转速和需求扭矩。

39.在一种可能的实现方式中,对于需求转速的确定过程,针对每个试验项目,利用台架输入参数中的主减器速比、轮胎半径、以及针对所述试验项目的整车车速,计算所述试验项目对传动轴的需求转速。

40.其中,传动轴的需求转速n

shaftout

的计算公式如下:

[0041][0042]

上述公式1中,v为整车车速(单位km/h),i0为主减器速比,r为轮胎半径(单位m)。

[0043]

在试验项目为最高车速测试时,传动轴的需求转速v

max

为阻力平衡时最高车速。

[0044]

在试验项目为满油门加速和最大爬坡度测试时,传动轴的需求转速v

set

为设定车速。

[0045]

在试验项目为循环工况测试时,传动轴的需求转速v

tset

为工况设定车速。

[0046]

在一种可能的实现方式中,对于需求扭矩的确定过程,针对每个试验项目,根据所

述试验项目的类型从台架输入参数和动力总成部件特性参数中选取扭矩计算参数,并利用选取的扭矩计算参数确定所述试验项目对传动轴的需求扭矩。

[0047]

其中,传动轴的需求扭矩trq

shaftout

的计算公式因选取的扭矩计算参数不同,分如下两种计算方式:

[0048]

第一种:

[0049]

第二种:trq

shaftout

=trq

tm

igηg[0050]

上述公式2中,m为整车质量(单位kg),g为重力加速度(9.8m/s2),α为爬坡度,f0为滚阻系数常数项,f1为滚阻系数一次项,

cd

为风阻系数,a为迎风面积(单位m2),v为整车车速(单位km/h),σ为旋转质量换算系数(大于1),a为车辆加速度(m/s2),r为轮胎半径,i0为主减器速比,η0为主减器传动效率,trq

tm

为电机的最大扭矩,ig为变速箱速比,ηg为变速箱传动效率。

[0051]

由上述公式2可以看出,每种计算公式利用的扭矩计算参数不同,对于不同的试验项目类型需要选取不同的扭矩参数代入相应公式计算。

[0052]

在试验项目为最高车速测试时,传动轴的需求扭矩α

set

为设定爬坡度,此时最高车速阻力平衡,车辆加速度a=0,v

max

为阻力平衡时最高车速。

[0053]

在试验项目为满油门加速测试时,传动轴的需求扭矩trq

shaftout

=trq

tm

igηg。

[0054]

在试验项目为最大爬坡度测试时,传动轴的需求扭矩v

set

为设定车速,α

max

为最大坡度。

[0055]

在试验项目为循环工况测试时,传动轴的需求扭矩v

tset

为工况设定车速,α

tset

为工况设定爬坡度。

[0056]

需要补充说明的是,在每个试验项目中,如果传动轴的需求扭矩为正值,则该需求扭矩属于驱动需求扭矩;如果传动轴的需求扭矩为负值,则该需求扭矩属于制动需求扭矩。

[0057]

步骤203:利用台架部件特性参数和台架输入参数,确定传动轴的转速限值、制动扭矩限值、以及驱动扭矩限值。

[0058]

其中,转速限值、制动扭矩限值、以及驱动扭矩限值为动力总成台架能够承受的最大限值。

[0059]

对于传动轴的转速限值确定过程,在一种可能的实现方式中,从台架部件特性参数中获取传动轴最大转速、测功机最大转速、以及不同传动箱档位对应的传动箱速比,然后针对每一传动箱档位,利用获取的传动轴最大转速、测功机最大转速、以及该传动箱档位对应的传动箱速比,计算该传动箱档位下传动轴的转速限值。

[0060]

其中,不同传动箱档位下传动轴的转速限值n

shaftlmt

计算公式如下:

[0061]nshaftlmt

=min(n

shaftmax

,n

dynlmax

×ib(k)

)

ꢀꢀꢀ

(公式3)

[0062]

上述公式3中,n

shaftmax

为传动轴最大转速n

dynlmax

为测功机最大转速,i

b(k)

为传动箱档位k对应的传动箱速比。

[0063]

对于传动轴的制动扭矩限值和驱动扭矩限值确定过程,在一种可能的实现方式中,从台架部件特性参数中获取传动轴最大扭矩、测功机最大扭矩、以及不同传动箱档位对应的传动箱速比,然后针对每一传动箱档位,利用获取的传动轴最大扭矩、测功机最大扭矩、以及该传动箱档位对应的传动箱速比,计算该传动箱档位下传动轴的驱动扭矩限值,并从台架输入参数中获取主减器速比、轮胎半径、以及轮胎制动力,并针对每一传动箱档位,利用获取的传动轴最大扭矩、测功机最大扭矩、该传动箱档位对应的传动箱速比、主减器速比、轮胎半径、以及轮胎制动力,计算该传动箱档位下传动轴的制动扭矩限值。

[0064]

其中,不同传动箱档位下传动轴的驱动扭矩限值trq

shaftlmt_drv

计算公式如下:

[0065][0066]

上述公式4中,trq

shaftmax

为传动轴最大扭矩,trq

dynmax

为测功机最大扭矩,i

b(k)

为传动箱档位k对应的传动箱速比。

[0067]

不同传动箱档位下传动轴的制动扭矩限值trq

shaftlmt_brk

计算公式如下:

[0068][0069]

上述公式5中,trq

shaftmax

为传动轴最大扭矩,trq

dynmax

为测功机最大扭矩,i

b(k)

为传动箱档位k对应的传动箱速比,i0为主减器速比,r为轮胎半径,f

brk

是台架上设置的轮胎制动力(单位n)。

[0070]

步骤204:针对每个试验项目,利用所述试验项目下的需求转速和需求扭矩分别与转速限值、制动扭矩限值和驱动扭矩限值进行判断对比,以获得所述试验项目的参数建议。

[0071]

由上述步骤203描述可知,需求扭矩可能为正值,也可能为负值,当为正值时,属于驱动需求扭矩,当为负值时,属于制动需求扭矩。

[0072]

在一种可能的实现方式中,当需求扭矩为正值时,某一试验项目下的判断对比过程为:将需求扭矩确定为驱动需求扭矩,针对每一传动箱档位,根据驱动需求扭矩、需求转速、该传动箱档位下的驱动扭矩限值和转速限值,判断该传动箱档位对应的传动箱速比是否超出台架能力,将未超出台架能力的传动箱速比确定为所述试验项目的参数建议,如果不存在未超出台架能力的传动箱速比,则将超出台架能力的结果确定为所述试验项目的参数建议。

[0073]

其中,在实际应用中,通常最高车速测试试验项目、最大爬坡度测试试验项目、满油门加速测试试验项目的需求扭矩均为正值,而对于循环工况测试试验项目,不同时刻给定不同的试验参数值,计算得出的需求扭矩的极性不同,因此在循环工况测试试验项目中既可能有驱动需求扭矩,也可能有制动需求扭矩。

[0074]

在一可选的实施例中,在需求扭矩为驱动需求扭矩情况下,对于判断是否超出台架能力的过程为:如果驱动需求扭矩与该传动箱档位下的驱动扭矩限值满足驱动条件,且需求转速与该传动箱档位下的转速限值满足转速条件,则确定该传动箱档位对应的传动箱速比未超出台架能力,否则,确定该传动箱档位对应的传动箱速比超出台架能力。

[0075]

在具体实施时,驱动条件具体为k

trqs_drv

trq

shaftout_drv

≤trq

shaftlmt_drv

,其中k

trqs_drv

为驱动扭矩安全系数(》1),trq

shaftout_drv

为驱动需求扭矩,trq

shaftlmt_drv

为某传动箱档位下的驱动扭矩限值;

[0076]

转速条件具体为k

nsnshaftout

≤n

shaftlmt

,其中k

ns

为转速安全系数(》1),n

shaftout

为需求转速,n

shaftlmt

为某传动箱档位下的转速限值。

[0077]

当需求扭矩为负值时,某一试验项目下的判断对比过程为:将需求扭矩确定为制动需求扭矩,针对每一传动箱档位,根据制动需求扭矩、需求转速、该传动箱档位下的制动扭矩限值和转速限值,判断该传动箱档位对应的传动箱速比是否超出台架能力,将未超出台架能力的传动箱速比确定为所述试验项目的参数建议,如果不存在未超出台架能力的传动箱速比,则将超出台架能力的结果确定为所述试验项目的参数建议。

[0078]

在一可选的实施例中,在需求扭矩为制动需求扭矩情况下,对于判断是否超出台架能力的过程为:如果制动需求扭矩与该传动箱档位下的制动扭矩限值满足制动条件,且需求转速与该传动箱档位下的转速限值满足转速条件,则确定该传动箱档位对应的传动箱速比未超出台架能力,否则,确定该传动箱档位对应的传动箱速比超出台架能力。

[0079]

在具体实施时,制动条件具体为k

trqs_brk

trq

shaftout_brk

≤trq

shaftlmt_brk

,其中k

trqs_brk

为制动扭矩安全系数(》1),trq

shaftout_brk

为制动需求扭矩,trq

shaftlmt_brk

为某传动箱档位下的制动扭矩限值;

[0080]

转速条件具体为k

nsnshaftout

≤n

shaftlmt

,其中k

ns

为转速安全系数(》1),n

shaftout

为需求转速,n

shaftlmt

为某传动箱档位下的转速限值。

[0081]

下面以不同试验项目为例,对每个试验项目的参数建议的确定过程进行详细介绍:

[0082]

在试验项目为最高车速测试时,如表1所示。

[0083][0084]

表1

[0085]

在试验项目为最大爬坡度测试时,如表2所示。

[0086][0087]

表2

[0088]

需要补充说明的是,在试验项目为最大爬坡度测试时,如果不存在合适的传动箱档位对应的传动箱速比,则利用台架设定的最大爬坡度和不同变速箱档位对应的变速箱速比,确定每一变速箱档位对应的等效爬坡度,然后将每一变速箱档位对应的等效爬坡度代入上述公式2的第一种计算公式中,计算得到每个等效爬坡度对应的需求扭矩,并针对每个等效爬坡度对应的需求扭矩,继续利用所述试验项目下的需求转速和需求扭矩、以及转速限值、制动扭矩限值和驱动扭矩限值重新进行对比判断,最终选出未超出台架能力的传动箱速比,以及对应的等效爬坡度作为修正后的参数,从而在输出超出台架能力的参数建议的同时,输出修正后的参数。

[0089]

其中,等效爬坡度的计算公式如下:

[0090][0091]

在上述公式6中,α

max

为最大爬坡度,i1为变速箱1档位对应的变速箱速比,i

act

为等效计算变速箱挡位对应的变速箱速比,α

act

为由当前变速箱速比i

act

计算得到的等效爬坡度。

[0092]

在试验项目为满油门加速测试时,如表3所示。

[0093]

[0094][0095]

表3

[0096]

在上述表3中,最接近限值要求的转速限值和驱动扭矩限值指的是与需求转速和驱动需求扭矩差距最小的转速限值和驱动扭矩限值。

[0097]

在试验项目为循环工况测试时,如表4所示。

[0098][0099]

表4

[0100]

至此,完成上述图2所示的检测流程,在不改变动力总成台架的硬件前提下,通过获取台架输入参数和动力总成部件特性参数,并利用这些参数计算出在不同试验项目中对传动轴的需求转速和需求扭矩,同时利用台架部件特性参数和台架输入参数确定出传动轴的转速限值、制动扭矩限值、以及驱动扭矩限值,进而利用每一试验项目中的需求转速和需

求扭矩分别与转速限值、制动扭矩限值、以及驱动扭矩限值进行对比判断,获得相应试验项目的参数建议,避免台架参数设置不合理,造成动力总成台架部件或者动力总成部件的损坏。

[0101]

本发明还提供了与上述动力总成台架参数检测方法的实施例相对应的动力总成台架参数检测装置。

[0102]

图3为本发明根据一示例性实施例示出的一种动力总成台架参数检测装置的结构示意图,如图3所示,该动力总成台架参数检测装置包括:

[0103]

参数获取模块310,用于获取台架输入参数和动力总成部件特性参数;

[0104]

需求确定模块320,用于利用所述台架输入参数和所述动力总成部件特性参数,确定在不同试验项目中动力总成对传动轴的需求转速和需求扭矩;所述传动轴属于台架部件;

[0105]

限值确定模块330,用于利用台架部件特性参数和所述台架输入参数,确定所述传动轴的转速限值、制动扭矩限值、以及驱动扭矩限值;

[0106]

参数建议模块340,用于针对每个试验项目,利用所述试验项目下的需求转速和需求扭矩、以及所述转速限值、制动扭矩限值和驱动扭矩限值进行对比判断,以获得所述试验项目的参数建议。

[0107]

上述装置中各个单元的功能和作用的实现过程具体详见上述方法中对应步骤的实现过程,在此不再赘述。

[0108]

对于装置实施例而言,由于其基本对应于方法实施例,所以相关之处参见方法实施例的部分说明即可。以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本发明方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

[0109]

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

[0110]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0111]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。