1.本发明涉及油污分离技术领域,具体是涉及一种旋流式油污分离设备中的混合装置。

背景技术:

2.含油废水是指工业生产过程中排出的含油类物质的废水,含油废水中所含的油类物质包括天然石油、石油产品、焦油及其分馏物,以及食用动植物油和脂肪类。从对水体的污染来说,主要是石油和焦油。不同工业部门排出的废水所含油类物质的浓度差异很大。如炼油过程中产生的废水,含油量约为150~1000mg/l,焦化厂废水中焦油含量为500~800mg/l,煤气发生站废水中的焦油含量可达2000~3000mg/l。油类物质在废水中通常以三种状态存在:

①

油品在废水中分散的颗粒较大,粒径大于100μm,易于从废水中分离出来,在石油污水中,这种油占水中总含油量的60~80%;

②

油品在废水中分散的粒径较小,呈乳化状态,不易从废水中分离出来;

③

小部分油品呈溶解状态,溶解度约为5~15mg/l。含油废水常用隔油池回收浮油或重油。

3.含油废水的处理方式一般采用浮选、过滤、絮凝等方法。前两种比较好处理,而乳化油含有界面活性剂和起同样作用的有机物,油分以微米数量级大小的粒子存在,分离难度颇大。目前,乳化油废水的处理方法很多,常见的有盐析法、絮凝法、浮选法、粗粒化法、膜分离法、吸附法和生物法等。含油废水处理主要设备包括平流式隔油池和斜板隔油池,平流式隔油池的特点是构造简单、便于运行管理、油水分离效果稳定。平流式隔油池可以去除的最小油滴直径为100~150μm,相应的上升速度不高于0.9mm/s。平流式隔油池的设计与平流式沉淀池基本相似,按停留时间设计时,一般采用2h。在平流式隔油池中加斜板成组合式隔油池,能够有效提高处理效果。

4.但是,无论选用何种处理装置对于油污的分离效果均比较有限,旋流法对油污进行分离的方法油污去除率高,适用范围广,例如专利cn105749591b公开了一种旋流法处理污水中油污装置及其去除方法,由污水池,输水装置,除油沉降罐,旋流聚油装置,清水排放管,油污排放管,排泥管,污泥池,支架和控制系统组成;污水经输水装置从底部进入除油沉降罐内,处理后的清水经清水排放管排出罐体,油污经油污排放管排出罐体,杂质经排泥管排入污泥池中。但在油污与药剂的混合步骤上没有做出改进。

技术实现要素:

5.针对上述存在的问题,本发明提供了一种旋流式油污分离设备中的混合装置。

6.本发明的技术方案是:

7.一种旋流式油污分离设备中的混合装置,包括主体,固定设置在所述主体内顶部的驱动组件,以及位于主体内底部的沉淀池;

8.所述驱动组件内部设有驱动电机,驱动组件内部一侧设有进气管;

9.所述主体内部自上而下设有上层混合区、中部混合区以及下层混合区,所述上层

混合区顶部为顶盖,所述顶盖内中部转动套设有转动盘,所述转动盘通过所述驱动电机驱动转动,转动盘内部开设有储气槽,所述储气槽与所述进气管连通,转动盘底面靠近最外圈环绕设有若干与储气槽连通的导气管,每个所述导气管底部设有若干出气孔,每个所述出气孔对应设有一个第一混合球,所述第一混合球通过其上部设有的一根钢丝绳与该第一混合球所在的导气管顶部连接,转动盘底面位于导气管内侧环绕设有若干第一弹簧,所述第一弹簧底部连接设有第二混合球,上层混合区底部设有第一隔板,所述第一隔板上表面设有若干第三混合球,第一隔板上设有若干第一通孔,所述第三混合球的外径大于所述第一通孔的内径;

10.所述中部混合区内设有若干第四混合球,中部混合区底部设有第二隔板,所述第二隔板上开设有若干第二通孔,所述第四混合球的外径大于所述第二通孔的内径;

11.所述下层混合区内设有若干第五混合球,下层混合区底部设有第三隔板,所述第三隔板靠近最外圈设有若干第三通孔,所述第五混合球的外径大于所述第三通孔的内径;

12.所述沉淀池的侧壁自上而下由外向内侧倾斜设置。

13.进一步的,所述第一混合球、第二混合球以及第三混合球均为不锈钢材料制成且外径大小相同,均为14-16cm,所述第一通孔的内径为11-14cm。防止混合求由第一通孔内漏出。

14.进一步的,所述导气管共设有6-8组,每个导气管上设有4个第一混合球,第二混合球共设有内外两圈,每一圈设有14-20个第二混合球,第三混合球共设有12或16组且与所述第一通孔的数量对应,第一通孔的分布自内而外共设有3组,每一组数量相同均为5个或6个。合理设置各类混合球的数量和大小有利于提高油污和药剂的混合效率。

15.进一步的,所述第一混合球为中空设置且表面光滑,所述出气孔的直径为2-3cm,第一混合球与出气孔对接后使出气孔完全密封,所述第二混合球中部开设有用于疏导油污的导流柱,所述导流柱顶部贯穿第二混合球后与所述第一弹簧底部对接。通过七六推动第一混合球做无规则运动从而使上层混合区内部流体紊流,促进药剂处理速度。

16.进一步的,所述第四混合球的外径为11-14cm,所述第二通孔的内径为10-11cm,所述第五混合球的外径为8-10cm,所述第三通孔的内径为6-8cm。避免混合球从通孔内漏出。

17.进一步的,所述第四混合球与第五混合球均为中空设置且表面均设有若干开孔,所有第四混合球的总体积占据所述中部混合区总体积的3/5-7/10,所有第五混合球的总体积占据所述下层混合区总体积的7/10-4/5。合理设置混合球占混合区内部的总体积,能够有效提高药剂混合效率,保证油污充分分离。

18.进一步的,所述第三混合球内部设有药剂补充组件,所述药剂补充组件包括用于存储药剂的存药管,所述存药管包括位于其中部的内圆管和与第三混合球内壁固定连接的外弧形管,所述外弧形管通过其外部设有的固定连杆与第三混合球内壁固定连接,所述内圆管内部中空设置且内圆管内滑动套设有滑动杆,所述滑动杆两端设有第一压板和第二压板,所述第一压板和第二压板均与第三混合球滑动连接且第一压板和第二压板的一部分均延伸至第三混合球外部,第一压板内侧通过2组第二弹簧与内圆管的外壁固定连接,第二压板内侧一端设有滑槽,所述滑槽内滑动设有出药管,所述出药管与内圆管内部连通且固定连接,滑槽上部设有出药孔,所述出药孔与第三混合球对接密封,第二压板滑动后出药孔位于第三混合球外部。能够通过药剂补充组件在第三混合球与第一、第二混合球碰撞过程中

对上层混合区补充药剂,使油污分离持续性强,分离效果好。

19.进一步的,所述第三隔板底部设有搅拌电机,所述搅拌电机的输出端贯穿第三隔板后与位于下层混合区内部的搅拌杆中心处连接。通过搅拌的方式促进尺寸最小的混合球加速混合,提高分离后段的油污分离效率。

20.进一步的,所述沉淀池的侧壁倾斜角度为46-56

°

,沉淀池底部设有排水管,所述上层混合区一侧的主体外部设有进水口。通过沉淀池侧壁的倾斜角度来控制沉淀速度,可以避免絮凝矾花破坏。

21.本发明的有益效果是:

22.(1)本发明的混合装置采用特有方式进行混合,通过不锈钢混合球代替传统的机械搅拌,不锈钢混合球在水流的带动下产生旋转碰撞,打乱了水流原有的层流状态,产生紊流,使数种物料得到充分混合,使药剂在水中得到充分的扩散,同时气流喷射促进活性污泥与水中的杂质形成小的絮体,装置结构设置合理,使用方便,提高了油污与药剂的混合效率,提高了分离效果。

23.(2)本发明的混合装置通过第三混合球内部设有的药剂补充组件在第三混合球与第一、第二混合球碰撞过程中对上层混合区补充药剂,使油污分离持续性强,进一步提高了油污分离效果。

24.(3)本发明的混合装置内设置有3哥混合区分别填充有不同大小及结构的混合球,以针对不同的混合区采用不同的混合方式,当下层混合区形成小的絮体后的进入沉淀池,通过沉淀池侧壁的倾斜角度来控制沉淀速度,絮凝成较大的矾花,絮凝矾花慢速地进入到沉淀池底部进行沉淀,避免了絮凝矾花的损坏。

附图说明

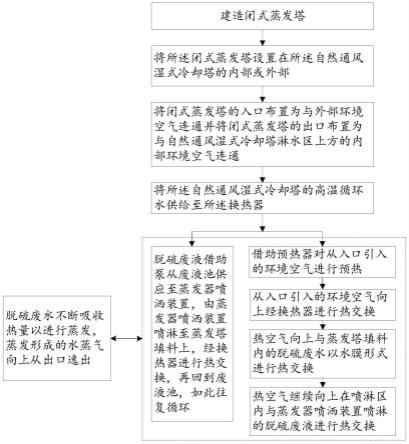

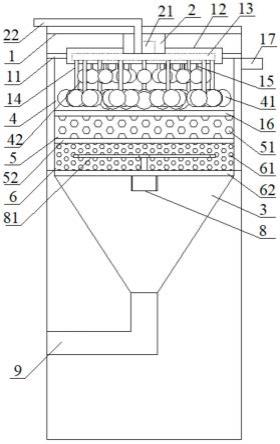

25.图1是本发明的混合装置整体结构示意图;

26.图2是本发明的混合装置顶部结构示意图;

27.图3是本发明的混合装置内部结构示意图;

28.图4是本发明的混合装置内部底部结构示意图;

29.图5是本发明的混合装置安装后的整体结构示意图;

30.图6是本发明的混合装置第一混合球结构示意图;

31.图7是本发明的混合装置第二混合球结构示意图;

32.图8是本发明的混合装置第三混合球结构示意图;

33.图9是本发明的混合装置导气管和第一混合球结构示意图;

34.图10是本发明的混合装置第二混合球内部结构示意图;

35.图11是本发明的混合装置药剂补充组件结构示意图;

36.图12是本发明的混合装置第四、第五混合球结构示意图;

37.图13是本发明的混合装置第一隔板结构示意图。

38.其中,1-主体,11-顶盖,12-转动盘,13-储气槽,14-导气管,141-出气孔,142-钢丝绳,15-第一弹簧,16-第一隔板,161-第一通孔,17-进水口,2-驱动组件,21-驱动电机,22-进气管,3-沉淀池,4-上层混合区,41-第一混合球,42-第二混合球,43-第三混合球,44-导流柱,5-中部混合区,51-第四混合球,52-第二隔板,521-第二通孔,6-下层混合区,61-第五

混合球,62-第三隔板,621-第三通孔,7-药剂补充组件,71-存药管,711-内圆管,712-外弧形管,72-固定连杆,73-滑动杆,74-第一压板,75-第二压板,751-滑槽,752-出药孔,76-第二弹簧,77-出药管,8-搅拌电机,81-搅拌杆,9-排水管。

具体实施方式

39.实施例1

40.如图5所示,一种旋流式油污分离设备中的混合装置,包括主体1,固定设置在主体1内顶部的驱动组件2,以及位于主体1内底部的沉淀池3,驱动组件2内部设有驱动电机21,驱动电机21为市售齿轮减速电机,驱动组件2内部一侧设有进气管22;

41.如图1-10、13所示,主体1内部自上而下设有上层混合区4、中部混合区5以及下层混合区6,上层混合区4顶部为顶盖11,顶盖11内中部转动套设有转动盘12,转动盘12通过驱动电机21驱动转动,转动盘12内部开设有储气槽13,储气槽13与进气管22连通,转动盘12底面靠近最外圈环绕设有8组与储气槽13连通的导气管14,每个导气管14底部设有4个出气孔141,每个出气孔141对应设有一个第一混合球41,第一混合球41通过其上部设有的一根钢丝绳142与该第一混合球41所在的导气管14顶部连接,转动盘12底面位于导气管14内侧环绕设有36个第一弹簧15,第一弹簧15底部连接设有第二混合球42,第二混合球42共设有内外两圈,每一圈设有18个第二混合球42,上层混合区4底部设有第一隔板16,第一隔板16上表面设有12或16组第三混合球43,第三混合球43与第一通孔161的数量对应,第一隔板16上设有若干第一通孔161,第三混合球43的外径大于第一通孔161的内径,第一混合球41、第二混合球42以及第三混合球43均为不锈钢材料制成且外径大小相同,均为15cm,第一通孔161的内径为12cm,第一通孔161的分布自内而外共设有3组,每一组数量相同均为6个,第一混合球41为中空设置且表面光滑,出气孔141的直径为2.5cm,第一混合球41与出气孔141对接后使出气孔141完全密封,第二混合球42中部开设有用于疏导油污的导流柱44,导流柱44顶部贯穿第二混合球42后与第一弹簧15底部对接;

42.如图5、12所示,中部混合区5内设有若干第四混合球51,中部混合区5底部设有第二隔板52,第二隔板52上开设有若干第二通孔521,第四混合球51的外径大于第二通孔521的内径,第四混合球51的外径为12cm,第二通孔521的内径为10cm,下层混合区6内设有若干第五混合球61,下层混合区6底部设有第三隔板62,第三隔板62靠近最外圈设有若干第三通孔621,第五混合球61的外径大于第三通孔621的内径,第五混合球61的外径为9cm,第三通孔621的内径为7cm,第四混合球51与第五混合球61均为中空设置且表面均设有若干开孔,所有第四混合球51的总体积占据中部混合区5总体积的3/5,所有第五混合球61的总体积占据下层混合区6总体积的7/10;

43.如图5、11所示,第三混合球43内部设有药剂补充组件7,药剂补充组件7包括用于存储药剂的存药管71,存药管71包括位于其中部的内圆管711和与第三混合球43内壁固定连接的外弧形管712,外弧形管712通过其外部设有的固定连杆72与第三混合球43内壁固定连接,内圆管711内部中空设置且内圆管711内滑动套设有滑动杆73,滑动杆73两端设有第一压板74和第二压板75,第一压板74和第二压板75均与第三混合球43滑动连接且第一压板74和第二压板75的一部分均延伸至第三混合球43外部,第一压板74内侧通过2组第二弹簧76与内圆管711的外壁固定连接,第二压板75内侧一端设有滑槽751,滑槽751内滑动设有出

药管77,出药管77与内圆管711内部连通且固定连接,滑槽751上部设有出药孔752,出药孔752与第三混合球43对接密封,第二压板75滑动后出药孔752位于第三混合球43外部,第三隔板62底部设有搅拌电机8,搅拌电机8为市售搅拌用大功率电机,搅拌电机8的输出端贯穿第三隔板62后与位于下层混合区6内部的搅拌杆81中心处连接;

44.如图5所示,沉淀池3的侧壁自上而下由外向内侧倾斜设置,沉淀池3的侧壁倾斜角度为50

°

,沉淀池3底部设有排水管9,上层混合区4一侧的主体1外部设有进水口17。

45.实施例2

46.本实施例与实施例1不同之处在于:导气管14的设置数量不同。

47.转动盘12底面靠近最外圈环绕设有6组与储气槽13连通的导气管14,每个导气管14底部设有4个出气孔141,每个出气孔141对应设有一个第一混合球41。

48.实施例3

49.本实施例与实施例1不同之处在于:导气管14的设置数量不同。

50.转动盘12底面靠近最外圈环绕设有7组与储气槽13连通的导气管14,每个导气管14底部设有4个出气孔141,每个出气孔141对应设有一个第一混合球41。

51.实施例4

52.本实施例与实施例1不同之处在于:第二混合球42的设置个数不同。

53.转动盘12底面位于导气管14内侧环绕设有28个第一弹簧15,第一弹簧15底部连接设有第二混合球42,第二混合球42共设有内外两圈,每一圈设有14个第二混合球42。

54.实施例5

55.本实施例与实施例1不同之处在于:第二混合球42的设置个数不同。

56.转动盘12底面位于导气管14内侧环绕设有40第一弹簧15,第一弹簧15底部连接设有第二混合球42,第二混合球42共设有内外两圈,每一圈设有20个第二混合球42。

57.实施例6

58.本实施例与实施例1不同之处在于:混合球的尺寸大小及通孔的尺寸大小不同。

59.第一混合球41、第二混合球42以及第三混合球43均为不锈钢材料制成且外径大小相同,均为14cm,第一通孔161的内径为11cm,出气孔141的直径为2cm,第四混合球51的外径为11cm,第二通孔521的内径为10cm,第五混合球61的外径为8cm,第三通孔621的内径为6cm,所有第四混合球51的总体积占据中部混合区5总体积的3/5,所有第五混合球61的总体积占据下层混合区6总体积的7/10。

60.实施例7

61.本实施例与实施例1不同之处在于:混合球的尺寸大小及通孔的尺寸大小不同。

62.第一混合球41、第二混合球42以及第三混合球43均为不锈钢材料制成且外径大小相同,均为16cm,第一通孔161的内径为14cm,出气孔141的直径为3cm,第四混合球51的外径为14cm,第二通孔521的内径为11cm,第五混合球61的外径为10cm,第三通孔621的内径为8cm,所有第四混合球51的总体积占据中部混合区5总体积的7/10,所有第五混合球61的总体积占据下层混合区6总体积的4/5。

63.实施例8

64.本实施例与实施例1不同之处在于:第一通孔161的设置数量不同。

65.第一通孔161的分布自内而外共设有3组,每一组数量相同均为5个。

66.实施例9

67.本实施例与实施例1不同之处在于:沉淀池3的侧壁倾斜角度为46

°

。

68.实施例10

69.本实施例与实施例1不同之处在于:沉淀池3的侧壁倾斜角度为56

°

。

70.工作原理:下面对本发明的混合装置的工作原理进行简要说明。

71.在使用时,待处理的含油污原废水与处理药剂经进水口17流入上层混合区4,开启驱动电机21带动转动盘12转动,开启进气管22使气流由出气孔141喷出,在此之前可以通过负压吸气使第一混合球41吸在出气孔141上避免油污或药剂倒流进入导气管14内;

72.气流带动第一混合球41在钢丝绳142的作用下摆动,第一弹簧15带动第二混合球42做无规则摆动,同时油污中的杂质可有导流柱44流出,避免第一弹簧15堵塞,第三混合球43在第一混合球41和第二混合球42的碰撞下做无规则运动,3种混合球运动时使得药剂与油污水充分混合,随后油污与药剂由第一通孔161进入中部混合区5,在第四混合球51的作用下继续混合分离,随后油污与药剂进入下层混合区6进行最后一步分离,分离后通过第三通孔621进入沉淀池3沉淀,形成小的絮体后的水进入沉淀池3的侧壁,缓慢下降絮凝成较大的絮凝矾花,絮凝矾花再慢速落入沉淀池3底部,进一步沉淀分离,这样可以避免矾花损坏,絮凝矾花在设备下部汇集成污泥并浓缩,由排水管9排出。

73.药剂补充组件7的工作原理:当第三混合球43与第一、第二混合球41、42碰撞时,第一压板74碰撞后发生短暂滑动,在第二弹簧76的作用下滑动并能够复位,同时滑动杆73连接的第二压板75也同步滑动,使出药孔752露出第三混合球43外部,出药管77将存药管71内部的药剂排出至滑槽751内再由出药孔752排出至上层混合区4内部,实现药剂的持续补充,保证了分离过程的持续进行。

74.当第三混合球43内药剂补充组件7内的药剂消耗完毕时,需要更换第三混合球43,则需要将顶盖11打开,再将全新的充满药剂的第三混合球43放入上层混合区4内部的第一通孔161上,完成固定后再将顶盖11安装上,即可完成第三混合球43的更换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。