led车灯一体成型散热结构

技术领域

1.本发明涉及led车灯领域,特别涉及了led车灯一体成型散热结构。

背景技术:

2.目前的led车灯应用普及率十分高,led车灯在进行结构设计时,最主要的问题是光路、功率及散热性,特别是散热性的问题制约了光路和功率的设计。

3.现有的散热结构很多都是直接在灯柱体进行,通过风扇吹灯柱体进行散热,但灯柱体上的体积有限,散热效果具有局限性,并且为了确保灯柱体的散热面积,通常需要裸露灯柱体或用大量导热金属覆盖在灯柱体上并裸露金属进行散热,整体结构的成本较高。

4.另外有一些通过通过熔铸的方式成型设计整体的金属外壳,以求加大导热性能及散热效果,但熔铸的整个金属外壳,成本十分高。

5.本技术所要解决的技术问题为:如何提供一种成本低,且散热效果好的led车灯一体成型散热结构。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的在于提供led车灯一体成型散热结构。

7.本发明所采用的技术方案为:

8.led车灯一体成型散热结构,包括灯柱体,灯柱体上设有led灯珠,灯柱体表面设有散热模块,散热模块包括导热部和散热部,导热部贴紧固定于灯柱体表面,散热部包括安装台以及设有散热孔的半圆弧形面,安装台和半圆弧形面构成散热腔,散热孔一侧设有散热片,散热片由散热孔延伸至散热腔,散热模块2由铝材一体压铸而成,灯柱体11底部设有灯柱座,灯柱体11嵌设在灯柱座内,灯柱座设于散热腔26)内;

9.还包括风扇,风扇设于散热腔下方正对散热腔。

10.通过铝材进行一次压铸成型得到散热模块,铝材导热性能极佳,可快速将灯柱体热量快速传导,并通过风扇对着散热腔进行吹风散热,可有效增加吹风散热面积,具有很好的散热效果,设置的散热片由铝材压铸时形成,还可以有效增加散热面积,让风扇送风过来的风阻加强,风冷效果更佳,本方案采用压铸成型铝材作为散热模块,成本很低,散热效果好。

11.在一些实施方式中,还包括塑料外壳,塑料外壳紧配套设于散热模块外部。采用本技术的方案,外部可以用塑料外壳,塑料采用高温塑料避免融化变形,由于散热作用中散热模块将热量吸收并传导至散热腔,主要由散热腔进行风冷降温,外部壳体可以采用非金属低导热率的材料,仅需实现保护和定型效果即可,塑料外壳成本远低于金属外壳且不影响散热效果。

12.在一些实施方式中,风扇设有风扇安装座,风扇安装座底部设有风扇进风口,风扇安装座与塑料外壳限位安装。

13.在一些实施方式中,塑料外壳对应led灯珠位置设有让光槽。设置让光槽,避免led

灯光灯路遮挡。

14.在一些实施方式中,塑料外壳对应散热孔位置设有出风孔,出风孔与散热孔空气连通。塑料外壳对应设置出风孔,方面热风送出。

15.在一些实施方式中,灯柱体设有贯穿的柱体安装孔,导热部设有贯穿其的导热安装孔,柱体安装孔与导热安装孔对应设置,并通过柱体安装孔和导热安装孔铆接灯柱体与导热部。设置柱体安装孔和导热安装孔,直接铆接固定,方便简单,导热部与灯柱体之间缝隙可以填充导热硅脂确保导热面积,全方位快速导热。

16.在一些实施方式中,散热模块为两个,两个半圆弧形面之间通过导热硅胶连接,两个半圆弧形面构成圆台形散热腔。两个散热模块构筑包围形成整个散热腔,并将灯柱体正反面均接触,完整的热传递接触。

17.在一些实施方式中,灯柱体设有定位安装柱,塑料外壳设有外壳安装孔,定位安装柱与外壳安装孔定位安装。设置定位安装柱方便和塑料外壳定位安装,可以采用铆接或螺接。

18.在一些实施方式中,塑料外壳底部设有风扇安装腔,风扇安装座设于风扇安装腔内,风扇进风口对应设置于塑料外壳底部。设置风扇安装腔,将风扇安装座嵌设在内,完成风扇安装座的定位固定。

19.在一些实施方式中,风扇安装座外表面设有若干个风扇安装块,塑料外壳内侧对应风扇安装块设有风扇安装槽,风扇安装块与风扇安装槽卡合安装。设置风扇安装块和风扇安装槽,卡合定位安装,结构简单,方便拆装。

20.本发明的有益效果在于:

21.该led车灯一体成型散热结构通过一体压铸成型的散热模块,生产及材料成本低,散热效果好,优化了led车灯整体结构,整体装配简单,可采用塑料外壳进行包裹定位安装,进一步降低成本;本技术led车灯一体成型散热结构,在具备优秀的散热效果,且成本低,方便生产,具有极大的市场价值。

附图说明

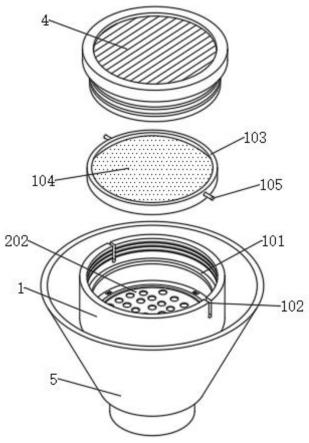

22.图1为本发明led车灯一体成型散热结构的结构示意图;

23.图2为图1的分解结构示意图;

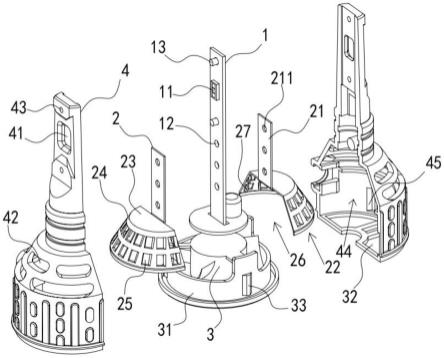

24.图3为散热模块的结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.请参阅图1至3,本发明提供一种技术方案:

28.led车灯一体成型散热结构,包括灯柱体1,灯柱体1上固定有led灯珠11,灯柱体11正反表面都紧贴安装有散热模块2;散热模块2由铝材一体压铸而成,灯柱体11底部设有灯

柱座,灯柱体11嵌设在灯柱座内。

29.散热模块2包括导热部21和散热部22,导热部21贴紧固定于灯柱体1表面,灯柱体1设有贯穿的柱体安装孔12,导热部21设有贯穿其的导热安装孔211,柱体安装孔12与导热安装孔211对应设置,柱体安装孔12和导热安装孔211通过铆钉铆接,实现灯柱体1与导热部21的铆接固定。

30.散热部22包括安装台23以及设有散热孔25的半圆弧形面24,安装台23和半圆弧形面24构成散热腔26,两个半圆弧形面24之间通过导热硅胶连接,两个半圆弧形面24构成圆台形散热腔26,每个散热孔25在压铸过程中,在孔侧向内形成散热片27,散热片27向内延伸至散热腔26,散热片27方向与弧形面呈90

°

垂直设置,即散热片27指向半圆弧形面24的圆心,灯柱座设于散热腔26内。

31.整个散热模块,包括导热部21、安装台23和半圆弧形面24均由铝材一体压铸成型。

32.压铸散热模块成型后的的厚度为0.7~2.0mm。

33.灯柱体下方设有风扇3,风扇3设于散热腔26下方并正对散热腔26。风扇3设置在扇安装座31内,风扇安装座31底部镂空设有风扇进风口32。

34.还包括塑料外壳4,塑料外壳4紧配套设于散热模块2和风扇座31外部。

35.塑料外壳4对应led灯珠11位置设有让光槽41,塑料外壳4对应散热孔25位置设有出风孔42,出风孔42与散热孔25空气连通。

36.灯柱体1设有定位安装柱13,塑料外壳4设有外壳安装孔43,定位安装柱13与外壳安装孔43定位安装。

37.塑料外壳4底部设有风扇安装腔44,风扇安装座31设于风扇安装腔44内,风扇进风口32对应设置于塑料外壳4底部。

38.风扇安装座31外表面设有若干个风扇安装块33,塑料外壳4内侧对应风扇安装块33设有风扇安装槽45,风扇安装块33与风扇安装槽45卡合安装,卡合后,风扇安装座31与塑料外壳4实现相对位置的固定,实现风扇安装座的嵌入。

39.塑料外壳4底部一侧还设有电接口,电接口连通风扇安装腔44和外部,方便风扇外接电源。

40.本发明的工作原理及使用流程:

41.装配使用时,通过柱体安装孔12与导热安装孔211,将灯柱体1与导热部21铆接,灯柱体1通常为钢片,将两个散热模块2用导热硅胶固定胶接后,将风扇通过风扇安装块卡扣进塑料外壳4的风扇安装腔44内,通过定位安装柱13穿过两个塑料外壳4的外壳安装孔43,实现定位安装,定位安装柱13采用螺钉,配合两个螺母螺接锁紧两个塑料外壳,并在西方扣紧两个塑料外壳4实现固定,即完成了本发明方案led车灯的安装。

42.散热原理:led灯珠11在发光时,产生热量,灯柱体1快速导热,通过散热模块2的导热部21,将灯柱体1上的热量快速传递至导热部21并传递至散热部22,由于风扇3对准散热腔26吹风,由进风口32进入的冷空气进入散热腔26,冷风经过散热片27和散热孔25时带走大量热量变成热风,热风从散热孔25流出并从出风孔42出风,完成散热。

43.实施例2

44.散热模块,除了使用压铸成型以外,还可以采用冲压成型得到,可采用如下步骤得到散热模块。

45.s1、对铝片材进行单面冲压,冲压得到带散热孔25及导热部21的铝片,并且散热孔25一侧自然形成90

°

垂直于铝片的散热片27;

46.s2、以散热片25所在铝片一侧为内,向内弯折成型半圆弧形面24及安装台23,半圆弧形面24及安装台23的内部形成散热腔26;

47.s3、90

°

弯折导热部21,使得导热部21与安装23台呈90

°

。

48.步骤s1中,冲压散热孔25时,还同时在导热部21冲压形成导热安装孔211。

49.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。