1.本发明涉及机械行业风力发电技术领域,涉及一种水平轴风力机叶片屈曲失稳问题的解决方案,尤其涉及一种水平轴风力机叶片抗屈曲增强结构设计方法,采用该技术可以对存在屈曲问题的叶片的结构在不进行大的改变,只是增加了相应的增强结构部件,对叶片的屈曲问题实现改善,通过对安装了抗屈曲增强结构的叶片,重新进行后续屈曲分析,可以实现叶片最终对抗屈曲性能的评估。

背景技术:

2.为了实现风能的规模利用,降低风能利用成本,风电机组正朝着大尺寸、大功率的方向发展。由于尺寸的增大,叶片结构与载荷也日趋复杂,导致的叶片损失问题也日趋多样化、复杂化。

3.在叶片的各种损伤机制中,由于结构发生屈曲失稳问题,进而导致叶片整体发生破坏,是一种严重的损伤情形。在现有的叶片设计阶段中,也开展叶片的屈曲分析,但目前对待叶片屈曲问题的解决,是对叶片铺层结构进行改变,调节叶片的刚度,以避免屈曲的发生。这种方式,虽然能避免屈曲的发生,但对叶片的结构设计需要进行较大的调整,增加了叶片的重量和成本。如何实现在不对叶片主体结构进行大的改动,不对叶片重量和成本进行大的改变,并能避免屈曲现象的发生,是一个重要的技术需求。

4.因此,针对大型风力机叶片在解决屈曲失问题的上述缺点和不足,提出一种抗屈曲失稳增强结构的分析设计与评价方法,对降低叶片重量与成本,提高叶片抗屈曲性能,具有重要的意义。

技术实现要素:

5.(一)要解决的技术问题

6.针对现有技术解决大型风力机叶片结构屈曲问题的缺点和不足,本发明提出了一种抗屈曲失稳的增强结构部件的设计与评价方法,依据该方法所提供的屈曲问题解决方案,可在保障叶片气动外形与主体结构不发生较大改变的同时,改善叶片抗屈曲性能,以适应叶片大型化的发展方向。

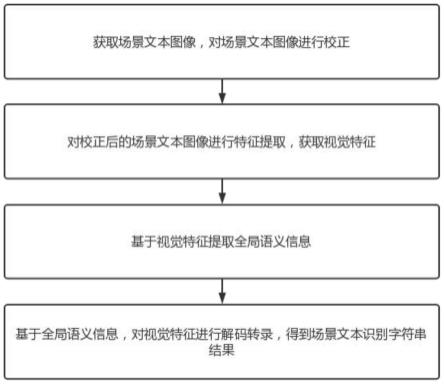

7.(二)技术方案

8.根据本发明的一个方面,提供了一种水平轴风力机叶片抗屈曲增强结构的设计方法,其特征在于,该设计方法包括以下步骤:

9.ss1.对新设计的风力机叶片或要求进行屈曲分析的已有叶片,进行叶片结构的有限元建模,对建模后的叶片模型进行屈曲分析,判断该叶片是否存在屈曲问题,为了更为高效和准确地获得分析结果,屈曲分析包括线性分析和非线性分析两个过程;

10.ss2.根据步骤ss1中屈曲分析得到的结果,判定风力机叶片是否存在屈曲现象,以及屈曲发生的位置,如没有屈曲问题,不对叶片进行改善设计,如存在屈曲问题,则开展后续改善设计步骤;

11.ss3.对有屈曲问题发生的风力机叶片,根据屈曲发生的位置,设计一个局部或若干个抗屈曲增强结构部件,抗屈曲增强结构部件的尺寸与数量参数,应满足屈曲在风力机叶片上发生的范围,以及屈曲发生位置处叶片压力面与吸力面的气动结构,所述抗屈曲增强结构部件与风力机叶片压力面和吸里面之间采用结构胶粘接方式进行连接;

12.ss4.在步骤ss1建立的叶片有限元模型中,增加步骤ss3中新增加的抗屈曲增强结构部件,并对该模型重新进行屈曲分析,分析过程与步骤ss1相同;

13.ss5.根据步骤ss4屈曲分析得到的结果,重新进行分析判断,分析过程与步骤ss2相同;

14.ss6.根据步骤ss5得到的判断结果,决定是否采纳所设计的抗屈曲增强结构部件,还是对该结构进行调节,并继续进行分析评估,直至消除风力机叶片上的屈曲问题。

15.优选地,采用有限元结构分析方法对叶片屈曲特性进行计算。

16.优选地,根据屈曲特性计算的结果,决定是否设计抗屈曲增强结构部件。

17.优选地,所设计抗屈曲增强结构部件,受屈曲发生的位置、区域,以及该位置处叶片结构参数的影响,决定增强结构的尺寸、数量等参数。

18.优选地,所述抗屈曲增强结构部件采用圆柱形、工字钢形、或长方体形。

19.优选地,所述抗屈曲增强结构部件选取与风力机叶片铺层中相同的夹心材料及外部包裹玻璃纤维增强材料。

20.(三)有益效果

21.本发明与现有技术相比,具有如下明显的实质特点和显著优点:

22.1)采用该技术,可以对存在屈曲问题的叶片的结构在不进行大的改变,只是增加了相应的增强结构部件,对叶片的屈曲问题实现改善。

23.2)通过对安装了抗屈曲增强结构的叶片,重新进行后续屈曲分析,可以实现叶片最终对抗屈曲性能的评估。

附图说明

24.图1为现有技术的风力机叶片的整体外观结构示意图;

25.图2为现有技术的风力机叶片中大梁的结构示意图;

26.图3为现有技术的风力机叶片发生屈曲时的结构示意图;

27.图4为本发明中抗屈曲增强结构部件的结构示意图;

28.图5为本发明的风力机叶片内部的结构示意图。

具体实施方式

29.为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例对本发明的技术方案进行更加详细的描述。所描述的实施例是本发明一部分实施例,而不是全部的实施例,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.在本发明的一个示例性实施例中,水平轴风力机叶片结构包括大梁和蒙于大梁外侧的蒙皮。

31.本实施例中,通过对原有的风力机叶片设计结构,进行屈曲分析,判断该叶片是否存在屈曲问题,以及屈曲问题发生的位置。该屈曲分析采用目前常规有限元方法与通用的有限元软件可以实现。

32.根据屈曲分析的结果,判断出风力机叶片存在屈曲现象,并获得屈曲发生的位置,根据该位置的叶片结构,可设计抗屈曲增强结构部件,抗屈曲增强结构部件可以采用多种形式,如圆柱形、工字钢形、长方体形等多种形式。本案例采用了圆柱体的增强结构形式。增强结构的数量,根据屈曲发生的位置决定,本案例采用单个增强结构。抗屈曲增强结构部件的尺寸,根据屈曲发生的位置以及该位置处叶片的结构尺寸决定,本案例抗屈曲增强结构部件为半径50毫米的圆柱体,高度方向根据叶片实际结构进行确定。抗屈曲增强结构部件的材料,可选取叶片铺层中相同的夹心材料及外部包裹玻璃纤维增强材料。抗屈曲增强结构部件的尺寸数量根据屈曲分析与评估的结果可进行调节改善。

33.本发明的水平轴风力机叶片抗屈曲增强结构的设计方法,具体实施过程通过以下步骤进行:

34.ss1.对一新设计的mw级叶片,首先根据风力机叶片的结构特征进行有限元建模,采用通用的有限元软件对其进行建模与后续分析。对构建的叶片有限元模型,可采用特征值方法对叶片模型进行线性屈曲分析,判断出该叶片在靠近叶根尾缘处存在屈曲问题,为了更准确地评价分析结果,进而采取非线性方法对该模型进一步进行线性屈曲分析。上述采用的线性屈曲分析与非线性屈曲分析均可采用常规的有限元结构屈曲分析方法进行;

35.ss2.根据步骤ss1中屈曲分析的结果,明确了叶片在靠近叶根尾缘处发生屈曲现象的情况,图1为叶片发生屈曲前的形状,图2为叶片截面形状,图3为发生屈曲处的截面形状;

36.ss3.根据屈曲在风力机叶片上发生的位置,设计一个抗屈曲增强结构部件,如图4所示,该抗屈曲增强结构部件安放在叶片的屈曲位置,并设计采用结构胶连接模式,将该抗屈曲增强结构部件与风力机叶片相连接,连接后如图5所示;

37.ss4.在原有步骤ss1中的叶片有限元模型中,增加步骤ss3中新增加的抗屈曲增强结构部件,并对该模型重新进行屈曲分析,分析过程与步骤ss1相同;

38.ss5.对步骤ss4计算的结果后,重新进行分析判断,结果表明,叶片该部位屈曲问题得到解决;实现了解决屈曲问题的目的。

39.通过以上步骤实施,完成叶片的抗屈曲增强结构部件的设计与评估过程,在设计过程中,对叶片的原有的气动外形与铺层结构不做调整。

40.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

41.本发明未详细阐述部分属于本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。