1.本发明属于线缆铆压端子技术领域,尤其涉及一种上模硬脱料端子铆压装置。

背景技术:

2.一般的线缆在与其他元件连接时,通常会在线缆的端部铆压一个连接端子,便于连接,特别是通讯线缆。线缆铆压端子通常是采用自动端子机铆接,不仅效率高,并且铆接的质量好。用于线缆端子铆压的端子机通常是包括有铆压上模和下模,上模则与端子机的动力部分连接,下模则固定在下模座上。而铆接后需要退料,因此在上模上模上设置有退料板,在铆接完成后,通过退料板向下移动,进而将铆接的端子推落。现有的退料板的顶部设置有压缩弹簧,通过弹簧的弹力推动退料板,使得退料板将铆接后的端子推落。然而弹簧会存在疲劳导致弹力失效,进而无法推动落料,又或者端子卡与上模卡的太紧而使得弹簧不足以退料,进而导致下端子铆接失效。

技术实现要素:

3.本发明的目的在于提供一种上模硬脱料端子铆压装置,解决目前端子铆接机在完成端子铆接后,弹簧无法推动端子退料的问题。

4.为实现上述目的,本发明实施例提供的上模硬脱料端子铆压装置,包括下模座、上模座、滑块、铆压上模、推料板、推块和限位件;所述上模座的背面延伸有与所述下模座固定连接的支撑部;所述滑块滑动地连接在所述上模座的前侧,所述滑块连接端子机的动力件,所述铆压上模设置在所述滑块的前侧、且所述铆压上模的底端从所述滑块的底端伸出;包括推料板、推块和限位件;所述限位件设置在所述上模座的前侧,所述限位件靠近所述滑块的一侧的下端设置有挤压面和避空台阶面,所述避空台阶面远离所述滑块,所述挤压面靠近或逐渐靠近所述滑块;所述推料板上下自由滑动地设置在所述铆压上模下端的一侧;所述推块与所述滑块的滑动轨迹倾斜地滑动连接所述滑块或所述铆压上模,所述推块的底端用于推压所述推料板;所述滑块向上移动,所述推块的上端从所述避空台阶面逐渐与所述挤压面接触,使所述推块向下挤推所述推料板。

5.进一步,所述推块的上端为圆弧面。

6.进一步,所述滑块的前侧设置有与之滑动轨迹倾斜的滑槽,所述推块设置在所述滑槽内;所述推料板设置在所述滑块与所述铆压上模之间。

7.进一步,所述铆压上模的下端设置有竖向的导向槽,所述推料板的上端设置有导向块,所述导向块自由滑动地伸入所述导向槽内。

8.进一步,所述滑块前侧的下端还设置有避空安装位,所述推料板设置在所述避空安装位内。

9.进一步,所述推块与所述滑块滑动轨迹的夹角为15

°

~45

°

。

10.进一步,所述避空台阶面为竖直面,所述挤压面为倾斜面或者圆弧面;所述挤压面的上端为竖直面。

11.进一步,所述铆压上模的下端还设置有两个铆接位,所述下模座上还并列地设置有两个独立的下模;两所述下模分别设置再两独立的压力传感器上。

12.进一步,所述铆压上模的前端和所述下模的前端还防护板,所述铆压上模前端的所述防护板上设置有两避空孔。

13.本发明实施例提供的上模硬脱料端子铆压装置中的上述一个或多个技术方案至少具有如下技术效果:

14.本端子铆压装置在将端子铆接在线缆上时,将端子和线缆置于铆压上模的底端,通过端子机的动力单元推动滑块和铆压上模下降,使得铆压上模与下模,达到将端子与线缆铆接在一起。在滑块和铆压上模向下滑动时,推块随着一起向下移动,使得推块的上端位于避空台阶面一侧,因此推块不会给推料板施加压力,使铆压上模与下模铆压端子时,推料板受到下模或者端子的抵触力时,能自由地向上移动让位,避免干涉端子与线缆的铆接。在滑块和铆压上模向上移动退料时,推块也跟随着滑块和铆压上模一起向上移动,在向上移动的同时,推块的上端与挤压面接触,通过挤压面推动推块倾斜地向下滑动,推块在向下滑动的同时,推块下端与推料板接触,进而推动推料板向下退料。而采用推块硬挤压的方式退料,能完全实现退料的效果,不会造成端子卡死在铆压上模上的问题。

附图说明

15.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

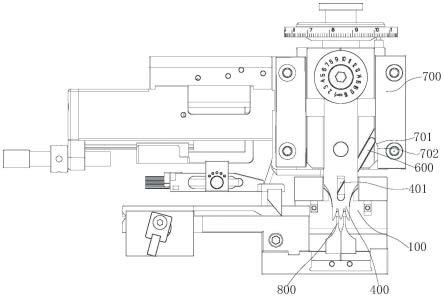

16.图1为本发明实施例提供的上模硬脱料端子铆压装置的结构图。

17.图2为本发明实施例提供的上模硬脱料端子铆压装置的主视图。

18.图3为本发明实施例提供的上模硬脱料端子铆压装置铆压上模部分的爆炸图。

19.图4为本发明实施例提供的上模硬脱料端子铆压装置铆压上模部分的主视图。

20.图5为本发明实施例提供的上模硬脱料端子铆压装置滑块部分的背侧结构图。

具体实施方式

21.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明的实施例,而不能理解为对本发明的限制。

22.在本发明实施例的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明实施例的描述中,“多个”的含义是两个或两

个以上,除非另有明确具体的限定。

24.在本发明实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

25.在本发明的一个实施例中,参照图1~图5,上模硬脱料端子铆压装置,包括下模座100、上模座200、滑块300、铆压上模400、推料板500、推块600和限位件700。所述上模座200的背面延伸有与所述下模座100固定连接的支撑部201。所述滑块300滑动地连接在所述上模座200的前侧,所述滑块300上有连接端子机的动力件的连接部,通过端子机的动力件可以推动滑块300上下滑动。所述铆压上模400设置在所述滑块300的前侧、且所述铆压上模400的底端从所述滑块300的底端伸出。所述限位件700设置在所述上模座200的前侧,所述限位件700靠近所述滑块300的一侧的下端设置有挤压面701和避空台阶面702,所述避空台阶面702远离所述滑块300,所述挤压面靠近或逐渐靠近所述滑块300。所述推料板500上下自由滑动地设置在所述铆压上模400下端的一侧。所述推块600与所述滑块300的滑动轨迹倾斜地滑动连接所述滑块300或所述铆压上模400,所述推块600的底端用于推压所述推料板500。所述滑块300向上移动,所述推块600的上端从所述避空台阶面702逐渐与所述挤压面701接触,使所述推块600向下挤推所述推料板500。在本实施例的端子铆压装置在将端子铆接在线缆上时,将端子和线缆置于铆压上模400的底端,通过端子机的动力单元推动滑块300和铆压上模400下降,使得铆压上模400与下模800将端子与线缆铆接在一起。在滑块300和铆压上模400向下滑动时,推块600随着一起向下移动,使得推块600的上端位于避空台阶面702的一侧,因此推块600不会给推料板500施加压力,使铆压上模400与下模铆压端子时,推料板500受到下模800或者端子的抵触力时,能自由地向上移动让位,避免干涉端子与线缆的铆接。在滑块300和铆压上模400向上移动退料时,推块600也跟随着滑块300和铆压上模400一起向上移动,在向上移动的同时,推块600的上端与挤压面701接触,通过挤压面701推动推块600倾斜地向下滑动,推块600在向下滑动的同时,推块600下端与推料板500接触,进而推动推料板500向下退料。而采用推块600硬挤压的方式退料,能完全实现退料的效果,不会造成端子卡死在铆压上模上的问题。

26.进一步,参照图1~图4,所述推块600的上端为圆弧面。本实施例中,将推块600的上端设置为圆弧面结构,因此推块600的上端与所挤压面701为线接触,进而减小接触面积,减小摩擦。

27.进一步,参照图1~图4,所述滑块300的前侧设置有与之滑动轨迹倾斜的滑槽301,所述推块600设置在所述滑槽301内。所述推料板500设置在所述滑块300与所述铆压上模400之间。在本实施例中,推块600设置在滑块300的滑槽301内,增加推块600滑动的稳定性,并且能使得铆压上模400与滑块300连接更为紧密。而在更换铆压上模400时,无需将推块600拆除,更换方便。

28.进一步,参照图1~图4,所述铆压上模400的下端设置有竖向的导向槽401,所述推料板500的上端设置有导向块501,所述导向块501自由滑动地伸入所述导向槽401内。因此使得推料板500能限位在滑块300与铆压上模400之间。

29.进一步,所述滑块300前侧的下端还设置有避空安装位,所述推料板600设置在所述避空安装位内。因此在将铆压上模400与滑块300连接时,能使铆压上模400与滑块300紧密贴合,使得结构更紧凑简单。

30.进一步,参照图4,所述推块600与所述滑块300滑动轨迹的夹角为15

°

~45

°

。在该角度范围内,能在滑块300滑动的行程中,能推动推料板500完全将铆接后的端子推落。并且在推块600与挤压面701接触时,推块受到向下的作用力形成的力臂较短,使得推块600不会受到过大的冲击力而变形。更优选的,推块600与滑块300滑动轨迹的夹角优选为25

°

。

31.进一步,参照图4,所述避空台阶面702为竖直面,所述挤压面702为倾斜面或者圆弧面;所述挤压面701的上端为竖直面。在本实施例中,当推块600的上端经过挤压面701与竖直面接触时,则推块600不会受到挤压力了,也就是推块不会继续推动推料板500,达到对推料板500起到保护作用。

32.进一步,参照图2,所述铆压上模400的下端还设置有两个铆接位,所述下模座100上还并列地设置有两个独立的下模800;两所述下模800分别设置再两独立的压力传感器上。本实施例中,可以同时铆接两个端子。因此采用推块600推动推料板500,使得整体的结简单,并且在下模800上设置与推料板500抵触的结构,或者只需设置部分受力点即可,代替传统的弹簧推动推料板的结构,传统的下模是需要设置与推料板的挤压位,使得推料板能克服弹簧的弹力,进而使得上模能完成端子铆接,所以需要在下模上设置较大的接触位。而本实施例的下模800无需设置更大的接触位,实施结构更为紧凑,因此可以独立地设置两个下模800。而设置压力传感可以检测铆压时的受力,能很好控制铆压力,以及调整两个下模800的受力,使之受力均匀稳定。

33.进一步,参照图1,所述下模座100上还设置有位于所述下模前端的防护板810。铆压上模400的前端也设置有一防护板410,而防护板410上设置有两避空孔411。通过两防护板能对操作人员起到很好的保护作用,而两避空孔411是为了能让两根线缆导入到铆压上模400与下模800之间。

34.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。