1.本实用新型涉及机械设备检测技术领域,尤其涉及一种机械悬臂偏移检测装置。

背景技术:

2.运动的机械结构通常会产生位置偏差。如图1所示,给出的是用于搬运液晶面板的机械设备的俯视图。该设备包括移动架101、转动座102、铰接结构103和机械悬臂104。其中,移动架101能够沿竖向(z轴方向)移动,转动座102绕竖向可转动地设置于移动架101上,机械悬臂104通过铰接结构103转动连接于转动座102上,液晶面板放置于机械悬臂104上。如图1中所示的状态,移动架101竖向移动时,机械悬臂104与移动架101垂直,设定此时机械悬臂104的长度方向为x轴方向,宽度方向为y轴方向。铰接结构103对称设置有两组,每一组铰接结构103均包括相铰接的第一杆1031和第二杆1032,第一杆1031远离第二杆1032的一端铰接于转动座102,第二杆1032远离第一杆1031的一端铰接于机械悬臂104上。通过上述结构可以实现机械悬臂104的上下移动、绕竖直轴线的转动以及沿自身长度方向(x轴方向)的移动,从而能够将液晶面板搬运至指定位置。然而,移动架101的上下移动会造成机械悬臂104竖直方向上的位置偏差,转动座102、第一杆1031和第二杆1032的转动、以及两组铰接结构103的转动不同步等因素会造成机械悬臂104在其宽度方向(y轴方向)上的位置偏差,这种偏差在自动化生产线中产生的不良影响较大,因此必须对机械悬臂104的位置偏差进行检测。

3.现有技术存在以下缺陷:现有技术中,操作人员通常在设备定期维护时,利用测量仪器人工检测机械悬臂104的偏移量,一方面,生产车间内设置有多个机械悬臂104,测量工作量较大,效率较低;另一方面,设备定期维护时,机械悬臂104处于未负载状态,与实际负重搬运时的偏移量存在差异,测量结果不准确,而且,当机械悬臂104在实际负重搬运时的位置偏移量超出预设范围时,操作人员不能及时检测出,致使不必要的生产事故发生。

技术实现要素:

4.本实用新型的目的在于:提供一种机械悬臂偏移检测装置,无需人工检测位置偏移量,检测结果更为准确可靠,且能够及时提醒操作人员停机检修。

5.为达此目的,本实用新型采用以下技术方案:

6.提供一种机械悬臂偏移检测装置,机械悬臂具有远端和近端,所述机械悬臂偏移检测装置包括:

7.固定架,所述固定架有两个,两个所述固定架间隔设置,其中一个所述固定架上设置有第一检测模块和第二检测模块,另一个所述固定架上设置有第三检测模块,所述第一检测模块用于测量其自身与所述远端的间距,所述第二检测模块用于测量其自身与所述近端的间距,所述第三检测模块用于测量其自身与所述机械悬臂在竖直方向上的距离,所述第一检测模块、所述第二检测模块和所述第三检测模块沿水平方向在对应的所述固定架上的位置均可调;

8.报警模块,与所述第一检测模块、所述第二检测模块和所述第三检测模块均连接。

9.作为机械悬臂偏移检测装置的一种优选方案,还包括调位组件,所述第一检测模块、所述第二检测模块以及所述第三检测模块分别通过一个调位组件设置于对应的所述固定架,所述调位组件在x轴方向上相对所述固定架的位置可调。

10.作为机械悬臂偏移检测装置的一种优选方案,还包括紧固件,所述调位组件上设置有第一安装孔,所述固定架上沿x轴方向间隔设置有多个第二安装孔,所述紧固件穿过所述第一安装孔并伸入任一所述第二安装孔,以连接所述调位组件和所述固定架。

11.作为机械悬臂偏移检测装置的一种优选方案,所述调位组件包括导向件和滑块,所述导向件连接于所述固定架,所述导向件和所述滑块中的一者设置有滑槽,另一者设置有导向凸起,所述导向凸起与所述滑槽沿x轴方向可滑动配合。

12.作为机械悬臂偏移检测装置的一种优选方案,所述调位组件还包括驱动杆,所述驱动杆可转动地穿设于所述滑块,所述驱动杆上同轴设置有齿轮,所述导向件上沿x轴方向设置有齿条,所述齿轮与所述齿条相啮合。

13.作为机械悬臂偏移检测装置的一种优选方案,所述滑槽设置于所述滑块上,所述滑块上设置有与所述滑槽连通的容置槽,所述齿轮位于所述容置槽中,所述导向凸起设置于所述导向件上,所述齿条设置于所述导向凸起上。

14.作为机械悬臂偏移检测装置的一种优选方案,所述调位组件还包括锁紧件,所述锁紧件用于限制所述驱动杆的转动。

15.作为机械悬臂偏移检测装置的一种优选方案,所述驱动杆沿周向凸设有第一止挡部,所述锁紧件包括相连的螺杆部和第二止挡部,所述螺杆部与所述驱动杆同轴设置且螺纹连接,所述第一止挡部和所述第二止挡部能够分别压紧于所述滑块相对的两侧。

16.作为机械悬臂偏移检测装置的一种优选方案,所述驱动杆上设置有旋拧部,所述旋拧部位于所述第一止挡部远离所述滑块的一端。

17.作为机械悬臂偏移检测装置的一种优选方案,沿z轴方向设置有两组检测机构,每组所述检测机构均包括所述第一检测模块、所述第二检测模块以及所述第三检测模块。

18.本实用新型的有益效果为:在机械悬臂负重搬运过程中,第一检测模块能够监测记录其自身与机械悬臂远端之间的距离,以监测机械悬臂远端的位置偏差,第二检测模块能够监测记录其自身与机械悬臂近端之间的距离,以监测机械悬臂近端的位置偏差,第三检测模块能够监测记录其自身与机械悬臂在竖直方向上的距离,以监测机械悬臂在竖直方向上的位置偏差,当上述三种偏差超出各自的允许值时,报警模块发出报警信号,从而及时提醒操作人员停机检修,无需人工检测位置偏移量,降低劳动强度,且上述监测是在机械悬臂负重搬运过程中实时进行的,相比未负载状态下进行的检测,结果更为准确可靠。另外,第一检测模块、第二检测模块和第三检测模块的位置均可调,以使三者移动至相对机械悬臂合适的位置,灵活性更强。

附图说明

19.下面根据附图和实施例对本实用新型作进一步详细说明。

20.图1为液晶面板搬运设备的俯视图。

21.图2为本实用新型的各检测模块相对机械悬臂的位置示意图。

22.图3为本实用新型的报警模块与各检测模块的连接示意图。

23.图4为本实用新型的两组检测机构的布置示意图。

24.图5为本实用新型的第一检测模块、第三检测模块相对机械悬臂的位置示意图。

25.图6为本实用新型第一实施例的调位组件的整体示意图。

26.图7为本实用新型第一实施例的调位组件的截面视图。

27.图8为本实用新型第一实施例的滑块和驱动杆的连接示意图。

28.图9为本实用新型第一实施例的驱动杆的结构示意图。

29.图10为本实用新型第二实施例的调位组件与固定架的连接示意图。

30.图1至图10中:

31.1、第一检测模块;2、第二检测模块;3、第三检测模块;4、报警模块;

32.5、固定架;51、第二安装孔;

33.6、调位组件;61、第一安装孔;62、导向件;621、导向凸起;622、齿条;63、滑块;631、滑槽;632、容置槽;64、驱动杆;641、齿轮;642、第一止挡部;643、旋拧部;644、螺纹孔;65、锁紧件;651、螺杆部;652、第二止挡部;

34.7、紧固件;

35.101、移动架;102、转动座;103、铰接结构;1031、第一杆;1032、第二杆;104、机械悬臂;1041、远端;1042、近端。

具体实施方式

36.参考下面结合附图详细描述的实施例,本实用新型的优点和特征以及实现它们的方法将变得显而易见。然而,本实用新型不限于以下公开的实施例,而是可以以各种不同的形式来实现,提供本实施例仅仅是为了完成本实用新型的公开并且使本领域技术人员充分地了解本实用新型的范围,并且本实用新型仅由权利要求的范围限定。相同的附图标记在整个说明书中表示相同的构成要素。

37.以下,参照附图来详细描述本实用新型。

38.如图1所示,给出的是液晶面板搬运设备的俯视图。该设备包括移动架101、转动座102、铰接结构103和机械悬臂104。其中,移动架101能够沿竖向(z轴方向)移动,转动座102绕竖向可转动地设置于移动架101上,机械悬臂104通过铰接结构103转动连接于转动座102上,液晶面板放置于机械悬臂104上。如图1中所示的状态,移动架101竖向移动时,机械悬臂104与移动架101垂直,设定此时机械悬臂104的长度方向为x轴方向,宽度方向为y轴方向。铰接结构103对称设置有两组,每一组铰接结构103均包括相铰接的第一杆1031和第二杆1032,第一杆1031远离第二杆1032的一端铰接于转动座102,第二杆1032远离第一杆1031的一端铰接于机械悬臂104上。通过上述结构可以实现机械悬臂104的上下移动、绕竖直轴线的转动以及沿自身长度方向(x轴方向)的移动,从而能够将液晶面板搬运至指定位置。然而,移动架101的上下移动会造成机械悬臂104竖直方向上的位置偏差,转动座102、第一杆1031和第二杆1032的转动、以及两组铰接结构103的转动不同步等因素会造成机械悬臂104在其宽度方向(y轴方向)上的位置偏差,这种偏差在自动化生产线中产生的不良影响较大。

39.如图2至图4所示,本实施例提供一种机械悬臂偏移检测装置,包括报警模块4以及间隔设置的两个固定架5,其中一个固定架5上设置有第一检测模块1和第二检测模块2,另

一个固定架5上设置有第三检测模块3。

40.具体地,参见图2,机械悬臂104具有远端1041和近端1042,近端1042相对远端1041更靠近移动架101。第一检测模块1用于测量其自身与远端1041之间沿y轴方向的距离,并记录为第一距离。第二检测模块2用于测量其自身与近端1042之间沿y轴方向的距离,并记录为第二距离。第三检测模块3用于测量其自身与机械悬臂104沿z轴方向的距离,并记录为第三距离。

41.在机械悬臂104负重搬运过程中,第一检测模块1能够监测记录其自身与机械悬臂104远端1041之间沿y轴方向的距离(即为第一距离),以监测机械悬臂104远端1041在y轴方向上的位置偏差。第二检测模块2能够监测记录其自身与机械悬臂104近端1042之间沿y轴方向的距离,以监测机械悬臂104近端1042在y轴方向上的位置偏差。第三检测模块3能够监测记录其自身与机械悬臂104沿z轴方向的距离,以监测机械悬臂104在z轴方向上的位置偏差。参加图3,报警模块4与上述三个检测模块均电连接,当第一距离、第二距离以及第三距离中的任一者超出预设范围时,即,上述三种偏差超出各自的允许值时,报警模块4发出报警信号,从而及时提醒操作人员停机检修。另外,该偏移检测装置无需人工检测位置偏移量,降低劳动强度,且上述监测是在机械悬臂104负重搬运过程中实时进行的,相比未负载状态下进行的检测,结果更为准确可靠。

42.请参照图2和图5,所展示的是第一检测模块1、第二检测模块2以及第三检测模块3相对机械悬臂104的位置示意图。此时的机械悬臂104处于沿z轴升降的状态,其长度方向即为x方向,其宽度方向即为y方向。第一检测模块1、第二检测模块2均设置于机械悬臂104的一侧,且二者位于同一平面,第三检测模块3设置于机械悬臂104的另一侧,且第三检测模块3的位置高于第一检测模块1。当机械悬臂104沿z轴移动到达第一检测模块1和第二检测模块2所在的平面时,第一检测模块1测量并记录第一距离(距离a),第二模块测量并记录第二距离,第三检测模块3测量并记录第三距离(距离b)。机械悬臂104每达到该平面时,三个检测模块便记录一次。

43.本实施例中,第一检测模块1、第二检测模块2以及第三检测模块3均包括位移传感器,位移传感器的发射端能够发射光线,当机械悬臂104遮挡该光线时,便记录遮挡位置至发射端的距离。需要说明的是,参见图5,第三检测模块3的发射端倾斜向下发射光线,当该光线被机械悬臂104遮挡时,第三检测模块3能够将测得的距离c通过内部的计算模块转换为距离b,即垂直距离。

44.第一距离、第二距离以及第三距离三者各自的预设范围根据车间具体要求设定。示例性地,本实施例中,第一距离、第二距离与对应的标准值之差需在

±

5mm以内,即,机械悬臂104的远端1041和近端1042的位置偏移量在

±

5mm以内。第三距离与对应的标准值之差需在

±

10mm以内,即,机械悬臂104的竖向位置偏移量需在

±

10mm以内。

45.可选地,参见图4,沿z轴方向设置有两组检测机构,每组检测机构均包括第一检测模块1、第二检测模块2以及第三检测模块3。本实施例中,上面一组检测机构靠近机械悬臂104竖向移动的最高点,下面一组检测机构靠近机械悬臂104竖向移动的最低点。考虑到机械悬臂104在最高点和最低点的负载不同,因此选择靠近最高点和最低点这两个位置进行检测。

46.可选地,参见图2和图4,每组检测机构均包括间隔设置的两个上述的固定架5,第

一检测模块1和第二检测模块2均沿水平方向位置可调地设置于其中一个固定架5,第三检测模块3沿水平方向位置可调地设置于另一个固定架5。具体到本实施例中,第一检测模块1、第二检测模块2以及第三检测模块3在x轴方向上的位置均可调。通过调节三个检测模块在x轴方向的位置,一方面可使三个检测模块移动至相对机械悬臂104合适的位置,另一方面,当机械悬臂104的尺寸变化时,可适应性调整三个检测模块在x轴方向的位置,提高灵活性。

47.可选地,固定架5上设置有调位组件6,第一检测模块1、第二检测模块2以及第三检测模块3各自通过一个调位组件6设置于对应的固定架5。具体地,各个检测模块设置于对应的调位组件6上,调位组件6沿x轴方向位置可调地设置于对应的固定架5上。

48.在一个实施例中,参见图6,调位组件6包括导向件62和滑块63。导向件62连接于固定架5上,第一检测模块1或第二检测模块2或第三检测模块3设置于滑块63上。导向件62上沿x轴方向设置有导向凸起621。参见图8,滑块63上沿x轴方向开设有滑槽631。导向凸起621卡入滑槽631中,并与滑槽631可滑动配合。通过滑动调节滑块63在导向件62上的位置,能够实现各个检测模块在x轴方向上的位置调节,操作方便。当调节完成后,固定滑块63即可。

49.当然,也可以在导向件62上开设沿x轴方向延伸的滑槽631,而在滑块63上设置导向凸起621,也可实现滑动调节。

50.参见图7和图9,调位组件6还包括驱动杆64,驱动杆64可转动地穿设于滑块63,驱动杆64上同轴设置有齿轮641,导向件62上沿x轴方向设置有齿条622,齿轮641与齿条622相啮合。当转动驱动杆64时,齿轮641随之同步转动,从而在与齿条622的啮合作用下带动滑块63移动,提高移动平稳性。

51.进一步地,参见图8,滑块63上设置有与滑槽631连通的容置槽632,驱动杆64上的齿轮641位于容置槽632中。齿条622设置于导向凸起621上。这种布置方式使得结构更为紧凑合理,节省空间。

52.参见图7和图9,调位组件6还包括锁紧件65,当滑块63的位置调整完成后,可通过锁紧件65限制驱动杆64的转动。驱动杆64通过锁紧件65锁紧后,再对驱动杆64施加扭矩时,其不再带动齿轮641转动,进而限制滑块63的移动。

53.具体地,继续参阅图7和图9,驱动杆64沿周向凸设有第一止挡部642。第一止挡部642为类似轴肩的结构,第一止挡部642始终位于滑块63的一侧。驱动杆64沿轴向设置有螺纹孔644(图7)。锁紧件65包括相连的螺杆部651和第二止挡部652,螺杆部651与驱动杆64同轴设置,且螺杆部651旋入上述的螺纹孔644中,以与驱动杆64螺纹连接。第二止挡部652始终位于滑块63的另一侧。通过旋拧螺杆部651能够使得第一止挡部642和第二止挡部652相互靠近,当拧紧螺杆部651时,第一止挡部642和第二止挡部652能够分别压紧于滑块63相对的两侧,从而能够限制驱动杆64的转动,以使滑块63牢固稳定地固定于导向件62上。

54.进一步地,参见图7,第一止挡部642远离滑块63的一端设置有旋拧部643,操作人员通过旋拧部643可转动驱动杆64,方便省力。优选地,旋拧部643上设置有防滑纹。

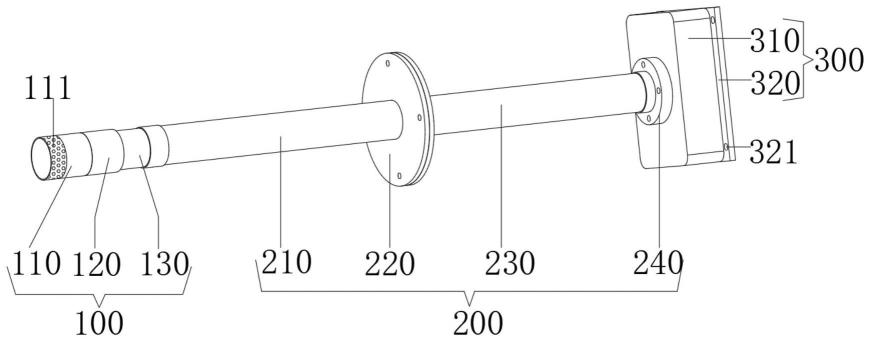

55.在另一个新的实施例中,也可以这样设置:以第一检测模块1为例,参见图10,调位组件6通过紧固件7与所述固定架5连接。调位组件6上设置有第一安装孔61,固定架5上沿x轴方向间隔设置有多个第二安装孔51,紧固件7穿过第一安装孔61并伸入任一第二安装孔51,以连接调位组件6和固定架5。可选地,紧固件7为螺钉,调位组件6和固定架5通过螺钉固

定连接。第二安装孔51为内螺纹孔,螺钉穿过第一安装孔61并旋入第二安装孔51中,以固定调位组件6以及其上的第一检测模块1的位置。第二检测模块2和第三检测模块3也可通过类似的方式连接于固定架5上,不再赘述。

56.尽管上面已经参考附图描述了本实用新型的实施例,但是本实用新型不限于以上实施例,而是可以以各种形式制造,并且本领域技术人员将理解,在不改变本实用新型的技术精神或基本特征的情况下,可以以其他特定形式来实施本实用新型。因此,应该理解,上述实施例在所有方面都是示例性的而不是限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。