1.本实用新型涉及车辆座椅及悬架减振器技术领域,具体是一种改进的磁流变减振器。

背景技术:

2.在磁流变减振器(阻尼器)中,为了补偿活塞杆压缩与复原行程出现的“空程”情况,传统的解决方式有

①

采用浮动活塞,隔绝磁流变液与气室,并起到补偿活塞杆伸出/缩回时的体积,如申请号为cn201220547285.7的中国实用新型专利公开的一种用于车辆减震的防止磁流变液沉淀的磁流变液减振器,包括工作缸和活塞,所述活塞与工作缸的下端之间的空腔内设有浮动活塞,所述浮动活塞下表面安装有带有电源的电动机,所述浮动活塞上表面设有凹槽,所述凹槽内设有与电动机转动轴连接的螺旋叶片,但是该方法存在如下缺点:虽然解决了“空程”问题,但浮动活塞本身体积相对较大,浮动活塞本身占去了一部分行程空间,故导致活塞杆有效行程相对较小;

②

采用双筒式磁流变阻尼器,如申请号为cn202021352233.5的中国实用新型专利公开的一种双筒磁流变减振器,包括工作缸和设置在工作缸内的工作活塞、浮动活塞,工作缸内由浮动活塞分割为磁流变液体区域和高压气室区域,工作活塞设置在磁流变液体区域中,工作活塞上设置有电磁线圈和阻尼孔,工作活塞远离高压气室区域的一端设置有活塞杆,活塞杆延伸出工作缸,工作缸位于磁流变液体区域的一端设置有导向端盖,活塞杆贯穿导向端盖,所述工作缸包括外筒和套设在外筒内的内筒,工作活塞、浮动活塞设置在内筒中,导向端盖上沿着活塞杆外延方向依次设置有第一密封圈、滑动轴承和第二密封圈,第一密封圈、滑动轴承、第二密封圈套设在活塞杆上,浮动活塞与内筒接触的端面上设置有定位环和密封圈,该方法虽然同样解决的“空程”问题,也没有如前一方式那样的行程浪费问题,但其本身结构较为复杂,成本较高,且磁流变液中所含的羟基铁粉有可能因沉淀积聚导致双筒结构中的通道出现堵塞而使减振器失效。故如何设计一种新的减振器结构,在解决前述“空程”的问题基础上将副作用降到最小,是值得深入研究的课题。

技术实现要素:

3.本实用新型的技术目的在于提供一种改进的磁流变减振器,其能够消除“空程”现象,同时在此基础上,相对于背景技术中提到的解决“空程”的现有方案,其不会存在现有方案中所产生的其他影响正常使用的副作用。

4.本实用新型的具体技术方案如下:一种改进的磁流变减振器,包括工作缸、活塞和活塞杆,还包括罩盖和气囊,所述罩盖密封设置在所述工作缸的一端内部,所述罩盖与所述气囊之间形成高压气体容置腔,所述气囊与所述工作缸的另一端之间形成磁流变液容置腔;所述气囊包括固定部分和可胀缩部分,所述固定部分由所述罩盖固定在所述工作缸的内壁上,所述固定部分与所述罩盖及所述工作缸均密封接触。

5.作为优选,所述罩盖及所述气囊压装入所述工作缸内,所述罩盖的侧壁连带所述

气囊的所述固定部分与所述工作缸的内壁过盈配合,所述气囊的所述固定部分由所述罩盖压紧在所述工作缸的内壁上。

6.作为优选,所述罩盖的侧壁具有卡紧部分和压紧部分,所述卡紧部分用于直接与所述工作缸的内壁过盈配合,所述压紧部分用于将所述气囊的所述固定部分压紧在所述工作缸的内壁上。

7.作为优选,所述压紧部分上设有压紧凸起,所述压紧凸起用于配合所述工作缸的内壁而压嵌在所述气囊的所述固定部分上。

8.作为优选,所述气囊的所述固定部分上设有密封凸起,所述密封凸起用于被压紧顶贴在所述工作缸的内壁上而将其自身两侧隔绝,所述压紧凸起与至少一所述密封凸起相对。

9.作为优选,所述气囊的所述固定部分上设有密封凸起,所述密封凸起用于被压紧顶贴在所述工作缸的内壁上而将其自身两侧隔绝。

10.作为优选,所述密封凸起设有两圈。

11.作为优选,所述罩盖上设有气口,所述气口中设有可拆卸的气嘴。

12.作为优选,所述工作缸的底部设有翻边部分,所述翻边部分用于压贴在所述罩盖的底面上进行封装。

13.本实用新型的技术优点在于所述磁流变减振器利用所述气囊解决“空程”问题,即在所述活塞杆伸出时,所述气囊随同膨胀进而填充补偿所述工作缸内对应所述活塞杆伸出缸外部分的体积;在所述活塞杆退回时,所述气囊随同缩小而配合腾出所述工作缸内对应所述活塞杆退回部分的体积;其次,所述气囊、所述罩盖、所述工作缸之间保持较好的密封性,高压气体和磁流变液不会在两者腔体间相互泄露或泄露至所述工作缸外,安全可靠;再次,本实用新型中所述气囊本身很薄,占用缸内体积相对很小,故对活塞杆的有效行程影响很小,也没有双筒式的结构,故也不会存在堵塞通道而使减振器失效的问题;此外,相对于现有技术,综合对比来看,本实用新型装配较为便捷,结构较为简单,成本较低,使用效果较好,值得在本领域推广使用。

附图说明

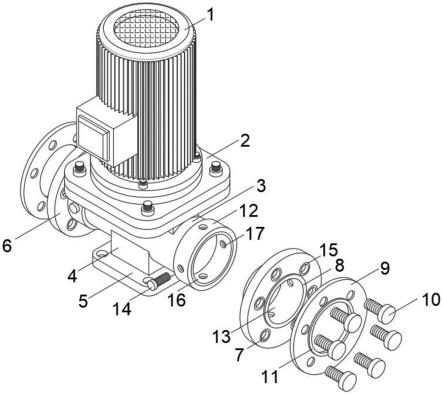

14.图1为本实用新型实施例的整体结构示意图;

15.图2位本实用新型实施例的局部结构示意图;

16.图中编号对应的各部分名称分别为:1-工作缸,11-翻边部分,2-活塞,3-活塞杆,4-罩盖,41-卡紧部分,42-压紧部分,421-压紧凸起,5-气囊,51-固定部分,511-密封凸起,52-可胀缩部分,6-高压气体容置腔,7-磁流变液容置腔,8-气嘴。

具体实施方式

17.下面将结合附图,通过具体实施例对本实用新型作进一步说明:

18.见图1、图2,一种改进的磁流变减振器的实施例,包括工作缸1、活塞2、活塞杆3、罩盖4和气囊5,罩盖4密封设置在工作缸1的底端的内部,罩盖4与气囊5之间形成高压气体容置腔6,其中可充入高压氮气,气囊5与工作缸1的另一端之间形成磁流变液容置腔7,其中充入磁流变液,活塞2在磁流变液容置腔7往复活动。罩盖4上设有气口,气口中设有可拆卸的

气嘴8,可选择单向阀。

19.罩盖4的侧壁具有卡紧部分41和压紧部分42,卡紧部分41与工作缸1的内壁过盈配合而固定,压紧部分42则将气囊5的一部分侧面压紧在工作缸1的内壁上,压紧部分42的外表面低于卡紧部分41的外表面。气囊5包括固定部分51和可胀缩部分52,固定部分51由罩盖4的压紧部分42压紧固定在工作缸1的内壁上,相当于气囊5与罩盖4一同与工作缸1的内壁过盈配合,气囊5的固定部分51与罩盖4及工作缸1均密封接触。过盈配合的固定方式可以通过压装实现,在罩盖4与气囊5加工成型后,将两者组装好,然后在气囊5外侧表面涂抹润滑脂,再将罩盖4及气囊5一同压装入工作缸1内。在压装操作前,工作缸1的底部侧壁是平直的,底部开口直径略小于罩盖4的直径,在将罩盖4及气囊5压装进去后,工作缸1的底部的侧壁进行弯折而形成翻边部分11,翻边部分11用于压贴在罩盖4的底面上进行封装,封装也并非能将罩盖4底面全覆盖,会留出罩盖4中部的气嘴8通出区域。

20.进一步的,压紧部分42上设有压紧凸起421,压紧凸起421用于配合工作缸1的内壁而压嵌在气囊5的固定部分51上,这样在压装操作后,罩盖4的压紧部分42就会牢牢固定住气囊5的固定部分51,气囊5不会因为内部气体膨胀的压力而脱出罩盖4,压紧部分42与固定部分51之间的密封性也相对更好,不易使高压气体泄露出去。

21.进一步的,气囊5的固定部分51上设有密封凸起511,密封凸起511用于被压紧顶贴在工作缸1的内壁上而将其自身两侧隔绝,即使得高压气体所在的一侧区域与磁流变液所在的一侧区域被密封阻隔而不会相互泄露。由于密封凸起511是气囊5本体的一部分,其在被工作缸1的内壁与罩盖4的压紧部分42夹紧时,会发生一定的形变,相当于密封凸起511本身的一部分被挤压到其原本所在处的两侧,密封凸起511所在处也基本与其余的固定部分51一起平整紧密地贴附在工作缸1的内壁上,密封凸起511所在处确保具有良好的密封及紧固效果。本例中,密封凸起511设置了两圈,密封及紧固效果更佳,更进一步的,压紧凸起421设置了一圈并且与左侧的密封凸起511相对,相当于使两者之间产生更大的作用力,密封及紧固效果再次被提高。

22.本方案的工作原理为:在活塞2随活塞杆3伸出动作时(复原行程),高压氮气逐渐膨胀,气囊5因此逐渐胀大,待活塞2顶到工作缸1内的右端油封结构处,活塞杆3部分伸出工作缸1外,气囊5最终补偿工作缸1内缺失的伸出缸外部分的活塞杆3的体积;在活塞2随活塞杆3缩回动作时,气囊5最终会被挤压缩小,高压氮气被压缩,气囊5或者说高压氮气所减小的体积即活塞杆3重新伸入工作缸1内的体积,故通过气囊5就解决了“空程”的问题。另外,由于本方案使用气囊5解决“空程”问题,工作缸1也为常规的单个筒体,故并没有如背景技术中所提到的传统方式那样存在活塞杆有效行程不足(也可以理解成若要使活塞杆有效行程相对正常,则工作缸1整体长度需要做得更长)、磁流变液羟基铁粉的沉淀会堵塞双筒结构通道而使减振器失效等的问题。回到本技术方案,罩盖4及气囊5共同压装入工作缸1的方式较为便捷,整体结构简单,使用方便,密封凸起511的存在能起到良好的密封效果,防止高压气体及磁流变液的泄露,压紧凸起421的存在提高对气囊5的紧固效果的同时,也提高其与气囊5及工作缸1之间的密封效果,罩盖4本身也因为高压氮气而与工作缸1的侧壁及翻遍部分11顶紧,其与工作缸1的密封效果也较好,综合来看,本方案值得在本领域推广使用。

23.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的目的已经完整有效地实现。本实用新型的功能

及结构原理已在实施例中展示和说明,在没有背离原理下,本实用新型的实施方式可以有任何变形或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。