1.本实用新型属于冶金化工技术领域,涉及一种电磁感应蓄热式自循环分解金属盐的系统。

背景技术:

2.大部分金属盐在受热条件下,可以分解为固态金属氧化物、气态氧化氮气体(nox)、氯化氢气体(hcl)或二氧化硫气体(so2)和少量氧气和h2o气体,放出的氧化氮气体、氯化氢气体、或二氧化硫在一定条件下分别通过特殊装置用水吸收可生成新的硝酸、、盐酸与硫酸。金属氧化物通过高温收尘器与气体分离后可成为金属氧化物产品销售或在系统湿法工序循环再生利用,实现低成本生产过程,这种金属硝酸盐、氯化盐和硫酸盐热分解低成本循环回收硝酸、盐酸、硫酸和金属氧化物的方式,引起了越来越多的关注。

3.传统金属盐分解工艺与设备是采用大量燃烧气体、油等作为热源,产生大量的二氧化碳燃烧尾气排放,由于燃烧尾气的气体量是气体产物的10-20倍,这就使得待吸收的酸性气体的体积放大10-20倍,造成吸收装置的体积增加几十倍,无能是采用直接加热分解金属盐的方式,燃烧尾气与气体产物混合进入酸吸收装置,而且有时由于吸收气体中酸性气体的浓度降低,导致无法合理回收,造成环境污染,同时也造成吸收装置投资增加了很多倍,增加了生产成本。还是采用间接加热的蓄热式分解方式,都会排出大量的燃烧尾气,与当前的低碳减排政策不相符合。

4.公开号为cn109721038a的中国专利公开了一种硝酸盐热解回收硝酸的方法及装置,通过天然气、煤气的燃烧先加热蓄热炉内的储热体,再利用热的气体产物闭路循环与储热体换热,使气体产物变成高温气体循环去分解无机金属盐类,这要求蓄热炉至少为两台,用一备一,持续供热,造成投资成本增加。

5.公开号为cn212585474u的中国专利公开了一种蓄热球蓄热自循环分解金属盐的系统,该专利利用燃烧器燃烧,为蓄热炉供热,蓄热炉加热蓄热球,传导热量分解金属盐,分解完成后,蓄热球经分离器,再返回蓄热炉蓄热,该专利设计有燃烧器,燃烧必然有碳排放,与目前零碳排放的政策相悖。

技术实现要素:

6.本实用新型解决的技术问题是现有技术中金属盐分解处理时存在设备投资高、热能利用率低、碳排放量大等不足,本实用新型提出了一种电磁感应蓄热式自循环分解金属盐的系统。本实用新型电磁感应蓄热式自循环分解金属盐的系统使电磁感应发热蓄热装置的高温气体与金属盐分解装置内的待分解的金属盐接触,金属盐分解,气体降温,降温后气体通过气体循环装置再次引入发热蓄热装置内加热,然后再次引入金属盐分解装置内加热待分解的金属盐,实现热流的循环。本实用新型的电磁感应蓄热式自循环分解金属盐的系统结构简单、热效率高、升温快、可控性强,克服了传统行业蓄热炉只能用天然气或煤气作为热源的加热方式,零碳排放、经济环保。

7.为解决上述技术问题,本实用新型提供如下技术方案:

8.本实用新型的第一方面是提供一种电磁感应蓄热式自循环分解金属盐的系统,所述系统包括金属盐分解装置、气体循环装置和电磁感应发热蓄热装置;

9.所述金属盐分解装置和电磁感应发热蓄热装置之间设置有气体循环装置,使金属盐分解装置和电磁感应发热蓄热装置内的气体循环流动;

10.所述气体循环装置还包括用于将金属盐分解装置内的制酸气体导出的制酸气体出料管;

11.所述电磁感应发热蓄热装置内设有可供气体流动的循环气通道。

12.优选地,

13.所述电磁感应发热蓄热装置包括电磁感应蓄热炉外壳、电磁感应发热蓄热导体、耐火材料层及保温层和电磁加热装置;

14.所述电磁加热装置包括导电铜管和电子管变频电源装置;

15.所述电磁感应发热蓄热导体外设置有导电铜管;

16.所述耐火材料层及保温层设置在电磁感应发热蓄热导体与导电铜管之间;

17.在本实用新型中,耐火材料层及保温层可以为一层也可以两层,可根据需要调整即可,耐火材料层及保温层的位置也无特殊要求,可满足使用即可,优选耐火材料为三氧化二铝、氧化镁一种或多种材料不同比例组成,保温层为硅酸钙(铝)纤维材料、岩棉材料材料;

18.电子管变频电源装置根据需要设置在电磁感应发热蓄热装置的内、外均可,电子管变频电源装置与电磁感应发热蓄热装置相连,为电磁感应发热蓄热装置供电;

19.电磁感应蓄热炉外壳选用内衬耐温、耐酸材料的材料。

20.优选地,;

21.所述电磁感应发热蓄热导体内开有气体通孔;所述气体通孔为可供气体流动的循环气通道,优选所述气体通孔呈蜂窝状设置。

22.在本实用新型中,所述导电铜管优选为中间通冷却水的铜管。

23.优选地,所述电磁感应发热蓄热导体为现有常用的电磁感应发热蓄热导体,优选耐高温合金材料或导电石墨等。

24.优选地,

25.所述气体循环装置包括热风管、低温风管、引风机和除尘器;

26.所述金属盐分解装置的气体进料口和电磁感应发热蓄热装置的气体出料口之间连接有热风管;

27.所述金属盐分解装置的气体出料口连接有除尘器;

28.所述除尘器的气体出料口与引风机的进料口相连;

29.所述引风机的出料口与低温风管的进料口相连;

30.所述低温风管的出料口与电磁感应发热蓄热装置的气体进料口相连;

31.所述制酸气体出料管的进料口设置在引风机和低温风管之间的管路上。

32.在本实用新型中,除尘器为现有常用的耐热除尘器,如料仓式耐热除尘器,仓体上端为脉冲陶瓷膜、金属膜,电除尘器下端为沉降室,更优选地,沉降室上装有除灰的振打器。

33.优选地,陶瓷膜、金属膜除尘器。

34.所述金属盐分解装置包括金属盐溶液进料系统、喷料器和金属盐分解炉;

35.所述金属盐溶液进料系统与喷料器相连;

36.所述喷料器安装在金属盐分解炉的顶部。

37.所述喷料器为雾化喷枪,更优选地,所述雾化喷枪外部嵌套陶瓷管。

38.优选地,

39.所述金属盐溶液进料系统包括金属盐溶解罐、提升泵和金属盐溶液进料管;

40.所述金属盐溶液进料管与提升泵连通并通入金属盐溶解罐中,将金属盐溶液提升至喷料器处。

41.优选地,

42.所述金属盐分解炉的上部设置有气体进料口;

43.所述金属盐分解炉的中部设置有气体出料口;

44.所述金属盐分解炉的底部设置有卸料口,卸料口卸出分解产物的固体粉末优选地,

45.电子管变频电源装置提供工频(50hz或60hz)、中频(150~8000hz)或高频的直流电(10~300khz)的交流电。

46.在本实用新型中,待处理的金属盐主要为硝酸盐、氯化盐也包括部分硫酸盐的一种或多种受热分解为气体的金属盐。

47.本实用新型实施例提供的上述技术方案,至少具有如下有益效果:

48.本实用新型的电磁感应蓄热式自循环分解金属盐的系统克服了现有技术的蓄热加热装置的加热热源只能采用气态燃料,如天然气、煤气等,同时有大量的燃烧尾气二氧碳的排放问题的弊端;该实用新型具有燃烧尾气排放、加热速度快、热效率高的特点。

49.本实用新型的电磁感应蓄热式自循环分解金属盐的系统通过电磁感应蓄热方式进行金属盐分解减少了蓄热体炉的台数,降低了设备投资成本。

50.本实用新型的电磁感应蓄热式自循环分解金属盐的系统通过导体蓄热方式进行金属盐分解无外界气体进入,内部气体循环分解,热能利用率高,气体产物浓度高,提高了气体产物回收率。

51.本实用新型的电磁感应蓄热式自循环分解金属盐的系统通过电磁感应式蓄热炉蓄热,无烟道,不会形成内部气体与外界气体交接,无环境污染,且无气体燃烧、无碳排放,对环境友好。

52.相对于燃烧天然气、煤气的蓄热炉装置,没有燃烧废气排放,更环保;同时加热速度快、结构简单,造价低等优点。

附图说明

53.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

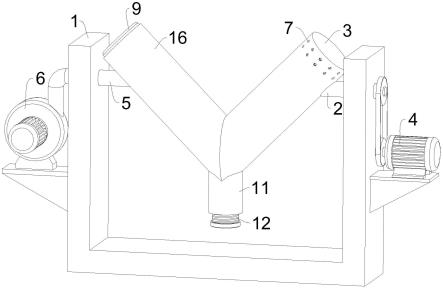

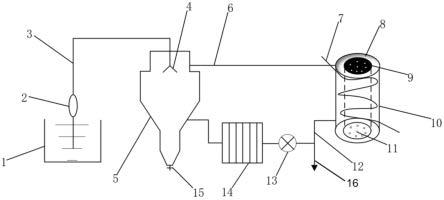

54.图1为本实用新型的电磁感应蓄热式自循环分解金属盐的系统。

55.附图标记说明:

56.1-金属盐溶解罐,2-提升泵,3-金属盐溶液进料管,4-喷料器,5-金属盐分解炉,6-热风管,7-导电铜管,8-耐火保温层,9-电磁感应发热蓄热导体,10-电磁感应蓄热炉外壳,11-循环气通道,12-低温风管,13-引风机,14-除尘器,15-卸料口,16-制酸气体出料管。

具体实施方式

57.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

58.实施例1

59.如图1所示为本实用新型的电磁感应蓄热式自循环分解金属盐的系统,所述系统包括金属盐分解装置、气体循环装置和电磁感应发热蓄热装置;

60.所述金属盐分解装置和电磁感应发热蓄热装置之间设置有气体循环装置,使金属盐分解装置和电磁感应发热蓄热装置内的气体循环流动;

61.所述气体循环装置还包括用于将金属盐分解装置内的制酸气体导出的制酸气体出料管;

62.所述电磁感应发热蓄热装置内设有可供气体流动的循环气通道。

63.在本实施例中,所述电磁感应发热蓄热装置包括电磁感应蓄热炉外壳10、电磁感应发热蓄热导体9、耐火材料层及保温层8和电磁加热装置;

64.所述电磁加热装置包括导电铜管7和电子管变频电源装置;

65.所述电磁感应发热蓄热导体9外设置有导电铜管7;

66.所述耐火材料层及保温层8设置在电磁感应发热蓄热导体9与导电铜管7之间;

67.电子管变频电源装置与导电铜管7相连,为电磁感应发热蓄热装置供电。

68.在本实施例中,

69.所述电磁感应发热蓄热导体9内开有开有气体通孔;所述气体通孔为可供气体流动的循环气通道11。

70.在本实施例中,所述导电铜管7优选为中间通冷却水的铜管。

71.在本实施例中,耐火材料层及保温层8采用现有常用的耐火保温材料即可。

72.在本实施例中,所述电磁感应发热蓄热导体9为现有常用的电磁感应发热蓄热导体,优选耐高温合金材料或导电石墨。在本实施例中为导电石墨。

73.在本实施例中,所述气体循环装置包括热风管6、低温风管12、引风机13和除尘器14;

74.所述金属盐分解装置的气体进料口和电磁感应发热蓄热装置的气体出料口之间连接有热风管6;

75.所述金属盐分解装置的气体出料口连接有除尘器14;

76.所述除尘器14的气体出料口与引风机13的进料口相连;

77.所述引风机13的出料口与低温风管12的进料口相连;

78.所述低温风管12的出料口与电磁感应发热蓄热装置的气体进料口相连;

79.所述制酸气体出料管16的进料口设置在引风机13和低温风管12之间的管路上。

80.在本实施例中,除尘器14为料仓式耐热除尘器,仓体上端为脉冲金属模,下端为沉降室,更优选地,沉降室上装有除灰的振打器。

81.在本实施例中,

82.所述金属盐分解装置包括金属盐溶液进料系统、喷料器4和金属盐分解炉5;

83.所述金属盐溶液进料系统与喷料器4相连;

84.所述喷料器4安装在金属盐分解炉5的顶部。

85.所述喷料器4为雾化喷枪,更优选地,所述雾化喷枪外部嵌套陶瓷管。

86.在本实施例中,金属盐分解炉5的气体进料口与和电磁感应发热蓄热装置的气体出料口之间连接有热风管6;

87.金属盐分解炉5的气体出料口连接有除尘器14;

88.在本实施例中,

89.所述金属盐溶液进料系统包括金属盐溶解罐1、提升泵2和金属盐溶液进料管3;

90.所述金属盐溶液进料管3与提升泵2连通并通入金属盐溶解罐1中,将金属盐溶液提升至喷料器4处。

91.在本实施例中,

92.所述金属盐分解炉5的上部设置有气体进料口;

93.所述金属盐分解炉5的中部设置有气体出料口;

94.所述金属盐分解炉5的底部设置有卸料口15。

95.在本实施例中,

96.电子管变频电源装置提供工频(50hz或60hz)、中频(150~8000hz)或高频的直流电(10~300khz)的交流电。

97.在本实用新型中,待处理的金属盐主要为硝酸盐、氯化盐也包括部分硫酸盐的一种或多种受热分解为气体的金属盐。

98.采用本实用新型实施例1的电磁感应蓄热式自循环分解金属盐的系统的金属盐分解处理方法,所述金属盐分解处理方法包括以下步骤:

99.(1)将电磁感应发热蓄热装置内的气体加热至600℃,并通过气体循环装置先引入金属盐分解装置中;

100.(2)所述金属盐分解装置中的金属盐受热分解,产生分解气体,分解气体和来自电磁感应发热蓄热装置内的气体形成混合气体;

101.(3)将所述混合气体通过气体循环装置引出,一部分通过制酸气体出料管通出,回收制取硝酸;另一部分返回至电磁感应发热蓄热装置内再次加热至600℃,并用于加热金属盐分解装置中的金属盐。

102.(4)循环步骤(1)-(3),实现自循环下的金属盐分解处理。

103.待处理的金属盐主要为硝酸盐。经上述方法处理的金属盐分解后,气体产物的回收率为99%以上;热能利用率为95%以上。

104.对比例1

105.采用公开号为cn109721038a中,图1所示的设备处理金属盐。

106.经上述方法处理的金属盐分解后,气体产物的回收率为98%;热能利用率为85%。

107.综上,本实用新型中,通过对所述含铁镍钴液加入纯碱调节合适的ph值,在一定反应温度、压力下进行有压氧气氧化除铁,溶液中的铁转化为沉淀进入渣中,将氧化铁渣洗涤后进行煅烧,煅烧后氧化铁渣再进行水洗及烘干,得到高品位氧化铁,用于炼钢铁或颜料。

其中,通过p204萃取剂对有压氧气氧化除铁后镍钴液进行钙、镁、铁的深度除杂,得到纯净的硫酸镍钴溶液,用于生产高纯硫酸镍钴盐,或用于三元前驱体的合成。实现了对有价金属资源的充分回收利用,符合可持续发展的理念。

108.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。