1.本实用新型涉及传感器技术领域,尤其涉及一种径向补偿的高精度角度扭矩传感器。

背景技术:

2.角度扭矩传感器是一种测量各种扭矩、转速及机械功率的精密测量仪器。应用范围十分广泛,主要用于:电动机、发动机、内燃机等旋转动力设备输出扭矩及功率的检测等。

3.内转子为了方便与壳体装配并形成转动连接,且具有一定的径向补偿功能,需要将内转子与壳体的转动接触部位间断设置,一般都是设置四个或多个弹性连接板与壳体形成转动连接,上盖固定安装在内转子上方,另外再与弹性连接板间断设置四个支撑板形成稳固支撑,才能既保持内转子与壳体之间既具有一定的刚度又能够进行弹性补偿。这种方式内转子与壳体之间的接触强度和刚度比较小,运行过程中,内转子变形比较大,且不能实现很好的对中效果,导致传感器的精度下降。

技术实现要素:

4.本实用新型所要解决的技术问题是提供结构简单稳固,具有径向补偿功能的一种径向补偿的高精度角度扭矩传感器。

5.本实用新型是通过以下技术方案予以实现:

6.一种径向补偿的高精度角度扭矩传感器,其包括内转子、套筒、上盖及补偿环,所述内转子包括底座及固定在底座上的套筒安装套与支撑安装板,所述内转子开设有多个导向孔及多个插装孔,所述套筒固定安装于套筒安装套内,所述上盖包括扣装部及插入部,所述插入部包括多个导向柱及多个插装板,所述插装板底部设有弯钩,所述支撑安装板内壁上设有补偿槽,所述补偿环安装于补偿槽内,所述扣装部扣装于内转子上方且抵住内转子及补偿环,多个所述导向柱插入到相应的导向孔内,多个所述插装板插入到相应的插装孔内且所述弯钩穿过插装孔。

7.进一步,径向补偿的高精度角度扭矩传感器还设有壳体,所述壳体设有向内的凸缘且凸缘设有凸缘斜面,所述支撑安装板外壁上设有支撑安装槽,所述支撑安装槽设有与凸缘斜面相配合的内转子斜面,所述凸缘与支撑安装槽转动配合。

8.优化的,支撑安装板为环形结构且中间带有多个豁口。

9.进一步,多个所述导向孔及多个所述插装孔均位于底座上且沿套筒安装套外缘周向间隔设置,所述弯钩朝向外侧或内侧穿过插装孔后抵住内转子底部或套筒内壁。

10.进一步,多个所述导向孔位于底座上且沿套筒安装套外缘设置,多个所述插装孔位于套筒安装套及套筒上并与多个所述导向孔间隔设置,所述弯钩朝向内侧或外侧穿过相应的插装孔后抵住套筒内壁或内转子底部。

11.进一步,其中一个所述导向柱的宽度大于其他所述导向柱。

12.进一步,上盖上设有多个凸耳,所述套筒上开设有多个凸耳限位孔,多个所述凸耳

插入到相应的凸耳限位孔内。

13.进一步,套筒与上盖的上方安装有压盖,将套筒与上盖抵紧。

14.优化的,内转子与套筒一体注塑成型。

15.进一步,上盖上固定安装有内转子齿轮。

16.本实用新型的有益效果

17.本实用新型所保护的一种径向补偿的高精度角度扭矩传感器,具有如下优点:

18.1、结构简单,稳固性好。

19.2、具有径向补偿功能。

20.3、转子与壳体之间接触强度大,刚度大,不易变形,使用寿命长,对中性好,检测精度高。

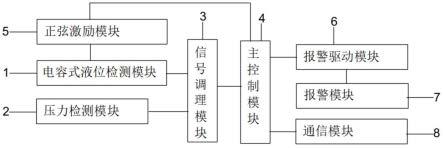

附图说明

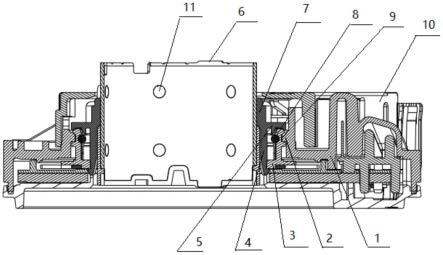

21.图1为本实用新型装具体实施例一配剖视结构示意图;

22.图2为本实用新型具体实施例一装配结构示意图;

23.图3为具体实施例一内转子俯视结构示意图;

24.图4为具体实施例一内转子仰视结构示意图;

25.图5为具体实施例一上盖结构示意图;

26.图6为具体实施例一内转子与上盖装配仰视结构示意图;

27.图7为具体实施例一内转子与上盖装配俯视结构示意图;

28.图8为本实用新型装具体实施例二配剖视结构示意图;

29.图9为具体实施例二内转子结构示意图;

30.图10为具体实施例二上盖结构示意图;

31.图11为具体实施例二内转子与上盖装配结构示意图;

32.图中1.壳体,2.凸缘,3.内转子,4.插入部,5.扣装部,6.套筒,7.上盖,8.补偿环,9.凸缘斜面,10.压盖,11.凸耳限位孔,12.套筒安装套,13.底座,14.支撑安装板,15.支撑安装槽,16.豁口,17.插装孔,18.导向孔,19.弯钩,20.导向柱,21.插装板,22.内转子齿轮,23.凸耳。

具体实施方式

33.一种径向补偿的高精度角度扭矩传感器,其包括内转子3、套筒6、上盖7及补偿环8,所述内转子包括底座13及固定在底座上的套筒安装套12与支撑安装板14,所述内转子开设有多个导向孔18及多个插装孔17,所述套筒固定安装于套筒安装套内,套筒与套筒安装套可以采用一体注塑成型的方式,也可以采用其他固定方式。

34.上盖包括扣装部5及插入部4,所述插入部包括多个导向柱20及多个插装板21,所述插装板底部设有弯钩19,导向柱的作用,方便上盖与内转子的装配,使得插装板顺利通过插装孔。

35.支撑安装板内壁上设有补偿槽,所述补偿环安装于补偿槽内,所述扣装部扣装于内转子上方且抵住内转子及补偿环,多个所述导向柱插入到相应的导向孔内,多个所述插装板插入到相应的插装孔内且所述弯钩穿过插装孔。弯钩的设置使得上盖与内转子之间的

连接更加稳固可靠。

36.由于上盖包括扣装部及插入部,插入部包括多个导向柱及多个插装板,插装板底部设有弯钩,安装时,扣装部扣装于内转子上方且抵住内转子及补偿环,多个导向柱插入到相应的导向孔内,多个所述插装板插入到相应的插装孔内且所述弯钩穿过插装孔,使得上盖的插装部从内转子上部延伸至内转子的下部,对内转子形成稳固的支撑,使得内转子无需间隔设置多个弹性连接板及多个支撑板,以保证内转子与壳体之间既具有一定的刚度又能够进行弹性补偿。本技术的内转子支撑安装板全部与补偿环接触,既起到支撑作用又能与补偿环一起起到径向补偿作用,使得支撑安装板与壳体之间接触面积增大,强度大,刚度大,不易变形,使用寿命长,对中性好,传感器检测精度比较高。

37.并且由于补偿环的设置,使得补偿环装配完以后,上盖的插入部与内转子的支撑安装板之间的间隙减小,使得上盖安装好,弯钩穿过插装孔后,在没有外力作用下很难从插装孔内释放出来,进一步保证了连接的可靠性,并且补偿环在没有外力作用下也不会从补偿槽中跳出而与上盖脱离。

38.进一步,径向补偿的高精度角度扭矩传感器还设有壳体1,所述壳体设有向内的凸缘2且凸缘设有凸缘斜面9,所述支撑安装板外壁上设有支撑安装槽15,所述支撑安装槽设有与凸缘斜面相配合的内转子斜面,所述凸缘与支撑安装槽转动配合,这样设置可以使内转子与壳体之间可以形成稳定的转动,且磨损后仍然能够通过补偿环的作用进行径向补偿。

39.优化的,支撑安装板为环形结构且中间带有多个豁口16,使得支撑安装板既起到支撑作用又能与补偿环一起起到径向补偿作用,并且能够尽量使支撑安装板与壳体的接触面积增大,保证具有足够的刚度及强度,使传感器稳定运行,保证精度要求。

40.具体实施方式一,多个所述导向孔及多个所述插装孔均位于底座上且沿套筒安装套外缘周向间隔设置,所述弯钩朝向外侧或内侧穿过插装孔后抵住内转子底部或套筒内壁,保证上盖与内转子之间连接的可靠性及良好的对中性。

41.具体实施方式二,多个所述导向孔位于底座上且沿套筒安装套外缘设置,多个所述插装孔位于套筒安装套及套筒上并与多个所述导向孔间隔设置,所述弯钩朝向内侧或外侧穿过相应的插装孔后抵住套筒内壁或内转子底部,同样能够保证上盖与内转子之间连接的可靠性及良好的对中性。

42.也可以将多个所述插装孔设于底座上,弯钩朝向内侧穿过插装孔后抵住内转子底部或者是套筒内壁上。

43.进一步,其中一个所述导向柱宽度大于其他所述导向柱,使得上盖与内转子之间的装配更加方便快捷,防止上盖位置安装错误。

44.进一步,上盖上设有多个凸耳23,所述套筒上开设有多个凸耳限位孔11,多个所述凸耳插入到相应的凸耳限位孔内,安装上盖时,其弯钩朝向内侧或外侧穿过插装孔后抵住内转子底部或套筒底部,上盖上部的凸耳插入到套筒相应的凸耳限位孔内,既使上盖与内转子之间的固定更加稳固,又方便检测弯钩是否安装到位,如果上盖上部的凸耳插入不到套筒相应的凸耳限位孔内,说明上盖底部的弯钩没有安装到位,可以提醒操作人员注意。

45.进一步,套筒与上盖的上方安装有压盖10,将套筒与上盖抵紧,压盖的设置,可以将套筒与上盖之间抵紧,保证套筒、上盖及内转子之间的固定稳固。

46.优化的,内转子与套筒一体注塑成型,方便制作及装配且成本比较低。

47.进一步,上盖上固定安装有内转子齿轮22。内转子齿轮可以与上盖一体注塑成型,更加方便装配,内转子齿轮与其他感应机构通过齿轮啮合传递动力时,上盖与内转子固定,内转子与内转子齿轮之间不会产生相对转动,便于保持传感器的精度等级。

48.综上所述,本实用新型所保护的一种径向补偿的高精度角度扭矩传感器,结构简单稳固,具有径向补偿功能,并且内转子与壳体之间接触强度大,刚度大,不易变形,使用寿命长,对中性好,检测精度高。

49.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。