1.本发明涉及工业废盐处理领域,具体涉及一种废盐资源化利用系统及其处理方法。

背景技术:

2.我国煤化工、石油化工、农药、制药、精细化工、印染等行业每年都会产生超过1500万吨的工业废盐,目前各行业每年累计产生的待处理的工业废盐总量高达4000万吨以上,如果再加上企业暂存的废盐,那这个数字更大,所以工业废盐处置市场需求与前景都非常广阔;加之废盐现有主要处置技术是填埋,这已经不适合现有市场对废盐处置的需求,废盐量大、填埋渗漏等一系列的问题都迫使废盐处置行业有一套更完善、更稳定的废盐处理技术,最终实现废盐无害化、减量化及资源再利用问题,

3.本技术人发现现有技术中至少存在以下技术问题:工业废盐主要来自工业生产、生活过程中算产生的高盐废水处理,而在我国这类高盐废水产生的数量占总废水产生量的5%以上,目前仍以一定的速率增长。我国煤化工、石油化工、农药、制药、精细化工、印染等行业每年都会产生超过1500万吨的工业废盐,目前各行业每年累计产生的待处理的工业废盐总量高达4000万吨以上,如果再加上企业暂存的废盐,那这个数字更大,所以工业废盐处置市场需求与前景都非常广阔。

4.目前工业废盐的处理技术主要有刚性填埋、焚烧处理、水泥窑炉协同处置等,这些处理技术都不同程度的存在废盐处理污染环境、工艺流程复杂、转化不彻底、高能耗、设备投资费用高、运行成本高、无法长期稳定安全运行等缺陷和不足。尤其随着《中华人民共和国固体废物污染环境防治法(2020年修订)》和《危险废物填埋污染控制标准》(gb18598-2019)等法律的相继颁布实施,工业废盐将无法进入柔性填埋场,必须进行固化处理后进行刚性填埋,这将大幅增加了工业废盐的处理、处置成本。

技术实现要素:

5.本发明的目的就在于为了解决上述问题而提供一种废盐资源化利用系统及其处理方法,热解组件采用回转窑对废盐进行去除有机物的处理过程;反应沉淀模块通过加入添加剂对废盐溶液进行化学反应,将反应生成的沉淀物过滤、分离,从而去除废盐中有害成分,最终达到标准化产品进行外售处理;最后的蒸发结晶部分是将上一步的滤液进行蒸发,将滤液中的盐分结晶析出的过程,最终结晶析出的盐外售,真正实现了废盐无害化、减量化及资源化的处理过程,实现工业废盐变废为宝,具有经济效益以及可持续发展的优点,详见下文阐述。

6.为实现上述目的,本发明提供了以下技术方案:

7.本发明提供的一种废盐资源化利用系统,包括依次连接的热解模块、溶解模块、反应沉淀模块和蒸发结晶模块,所述热解模块与所述溶解模块之间设置有刮板输送机,所述反应沉淀模块与所述蒸发结晶模块之间通过原水泵连通。

8.作为优选,所述热解模块包括回转窑和连通于该回转窑输出端的废盐储罐,所述回转窑输入端设置有工业废盐输送机。

9.作为优选,所述溶解模块包括通过刮板输送机连通所述废盐储罐的溶解槽,溶解槽输出端通过输送泵连通有第一压滤机,所述溶解槽内部设置有电动搅拌器以及加热器。

10.作为优选,所述反应沉淀模块包括连通所述第一压滤机输出端的滤液槽,该滤液槽输出端通过滤液泵连通有反应池,该反应池远离滤液槽一侧连通有沉淀池,所述反应池与所述沉淀池底部共同连通有压滤机,所述压滤机液体输出端与所述滤液槽相连通。

11.作为优选,所述反应池内部设置有电动搅拌器,且所述反应池内底部设置有加热器。

12.作为优选,所述蒸发结晶组件包括砂滤罐,所述砂滤罐通过所述原水泵与所述沉淀池相连通,所述砂滤罐输出端连通有中间水箱,该中间水箱远离砂滤罐一端通过中间泵连通有原水箱。

13.作为优选,所述中间泵外侧设置有精密过滤器,所述原水箱输出端通过进料泵连通有三效蒸发器。

14.所述废盐资源化利用系统的处理方法,包括以下步骤:

15.a、热解过程:将工业废盐通过输送机导入回转窑内,在无氧条件下利用焚烧产生的烟气对工业废盐进行间接加热,热解段温度控制在300-450℃之间,热解时间控制在3小时;

16.b、溶解过程:经热解后的工业废盐通过刮板输送机运送到溶解槽进行溶解得到废盐溶液,废盐溶液经过输送泵送入第一压滤机进行过滤处理,除去废盐溶液中的不溶杂质,经加热器加热溶解制得浓度约200g/l,温度40~60℃的饱和盐水;

17.c、反应沉淀过程:第一压滤机过滤完成的废盐滤液被管道输送到滤液槽内暂存,废盐滤液经滤液泵输送到反应池,并向反应池内加入氯化钙溶液,通过电动搅拌其和底部加热器加速废盐滤液和氯化钙溶液反应,反应时间为2-3小时,并通过加热器控制反应溶液温度在40-50℃之间,反应完成后将反应液导入沉淀池进行物理沉降,静置沉淀3小时,将反应生成的硫酸钙沉淀,并从沉淀池底部将硫酸钙沉淀由泵送入第二压滤机进行压滤,压滤出来的硫酸钙饼运出并加工处理后外售,剩余滤液重新返回输送到滤液槽内,再次参与反应过程,沉淀池内上部沉淀出来的原水将进入下一步蒸发结晶过程;

18.d、蒸发结晶过程:原水通过原水泵送入砂滤罐进行过滤,过滤完成的原水进入中间水罐,又经过中间水泵及精密过滤器进一步滤出不溶性杂质,最终由进料泵打入三效蒸发器进行氯化钠的蒸发结晶、分离过程,最终得到氯化钠晶体盐。

19.有益效果在于:本发明的热解组件采用回转窑对废盐进行去除有机物的处理过程;反应沉淀模块通过加入添加剂对废盐溶液进行化学反应,将反应生成的沉淀物过滤、分离,从而去除废盐中有害成分,最终达到标准化产品进行外售处理;蒸发结晶模块将滤液中的盐分结晶析出,结晶析出的盐用以外售,真正实现了废盐无害化、减量化及资源化的处理过程,实现工业废盐变废为宝,具有经济效益以及可持续发展的优点。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

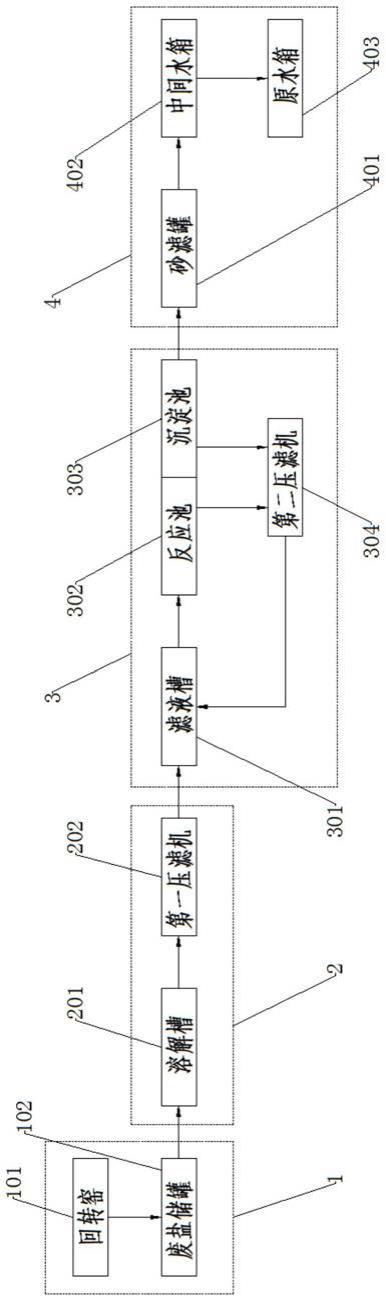

21.图1是本发明的结构框图;

22.图2是本发明的工艺流程图。

23.附图标记说明如下:

24.1、热解模块;101、回转窑;102、废盐储罐;2、溶解模块;201、溶解槽;202、第一压滤机;3、反应沉淀模块;301、滤液槽;302、反应池;303、沉淀池;304、第二压滤机;4、蒸发结晶模块;401、砂滤罐;402、中间水箱;403、原水箱。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

26.参见图1、图2所示,本发明提供了一种废盐资源化利用系统,包括依次连接的热解模块1、溶解模块2、反应沉淀模块3和蒸发结晶模块4,热解模块1与溶解模块2之间设置有刮板输送机,反应沉淀模块3与蒸发结晶模块4之间通过原水泵连通。

27.作为可选的实施方式,热解模块1包括回转窑101和连通于该回转窑101输出端的废盐储罐102,回转窑101输入端设置有工业废盐输送机,溶解模块2包括通过刮板输送机连通废盐储罐102的溶解槽201,溶解槽201输出端通过输送泵连通有第一压滤机202,溶解槽201内部设置有电动搅拌器以及加热器,废盐主要成分为40%氯化钠(nacl)、40%硫酸钠(na2so4)及20%杂质。首先利用压滤机将不溶杂质进行过滤,再利用加入氯化钙(cacl2)溶液和废盐溶液中的硫酸钠(na2so4)反应生成沉淀物硫酸钙(caso4),硫酸钙(caso4)通过压滤机过滤,过滤出来的硫酸钙(caso4)产物可经处理之后外售,硫酸钙(caso4)除大量用作建筑材料和水泥原料外,还广泛用于橡胶、塑料、肥料、农药、油漆、纺织、食品、医药、造纸等行业,销售渠道广;

28.反应沉淀模块3的反应方程式:na2so4 cacl2=caso4(沉淀物) 2nacl

29.经过上述反应、沉淀、过滤步骤之后,滤液中剩余氯化钠(nacl)和少量的氯化钙(cacl2),由于氯化钠(nacl)在水中的溶解度远低于氯化钙(cacl2)在水中的溶解度(常温下,氯化钠(nacl)在水中的溶解度为36g/100g水,氯化钙(cacl2)在水中的溶解度为74.5g/100g水),利用溶解度不同的原理可通过蒸发结晶工艺将氯化钠(nacl)从滤液中结晶析出,经过加工处理可将产物nacl外售,nacl应用很广,包括工业、农业、食品业及医用等方面,具有广阔的外销前景,便于实现工业废盐的无害化处理过程。

30.反应沉淀模块3包括连通第一压滤机202输出端的滤液槽301,该滤液槽301输出端通过滤液泵连通有反应池302,该反应池302远离滤液槽301一侧连通有沉淀池303,反应池302与沉淀池303底部共同连通有压滤机,压滤机液体输出端与滤液槽301相连通,反应池302内部设置有电动搅拌器,且反应池302内底部设置有加热器,蒸发结晶组件包括砂滤罐401,砂滤罐401通过原水泵与沉淀池303相连通,砂滤罐401输出端连通有中间水箱402,该

中间水箱402远离砂滤罐401一端通过中间泵连通有原水箱403;

31.中间泵外侧设置有精密过滤器,原水箱403输出端通过进料泵连通有三效蒸发器,三效蒸发器用以通过蒸发结晶工艺将氯化钠(nacl)从滤液中结晶分离析出;

32.废盐资源化利用系统的处理方法,包括以下步骤:

33.a、热解过程:将工业废盐通过输送机导入回转窑101内,在无氧条件下利用焚烧产生的烟气对工业废盐进行间接加热,热解段温度控制在300-450℃之间,热解时间控制在3小时,经过高温热解反应实现有机杂质的有效脱除,随后将工业废盐送入下游无机除杂系统进行进一步精制除杂,有机杂质热解产生的高温燃气送入下游焚烧系统进行高温焚烧处理,产生的烟气经过处理达标后排放;

34.b、溶解过程:经热解后的工业废盐通过刮板输送机运送到溶解槽201进行溶解得到废盐溶液,通过溶解槽201内自带的电动搅拌器和电加热功能加速废盐溶解,废盐溶液经过输送泵送入第一压滤机202进行过滤处理,除去废盐溶液中的不溶杂质,经加热器加热溶解制得浓度约200g/l,温度40~60℃的饱和盐水;

35.c、反应沉淀过程:第一压滤机202过滤完成的废盐滤液被管道输送到滤液槽301内暂存,废盐滤液经滤液泵输送到反应池302,并向反应池302内加入氯化钙溶液,通过电动搅拌其和底部加热器加速废盐滤液和氯化钙溶液反应,反应时间为2-3小时,并通过加热器控制反应溶液温度在40-50℃之间,反应完成后将反应液导入沉淀池303进行物理沉降,静置沉淀3小时,将反应生成的硫酸钙沉淀,并从沉淀池303底部将硫酸钙沉淀由泵送入第二压滤机304进行压滤,压滤出来的硫酸钙饼运出并加工处理后外售,剩余滤液重新返回输送到滤液槽301内,再次参与反应过程,沉淀池303内上部沉淀出来的原水将进入下一步蒸发结晶过程;

36.d、蒸发结晶过程:原水通过原水泵送入砂滤罐401进行过滤,过滤完成的原水进入中间水罐,又经过中间水泵及精密过滤器进一步滤出不溶性杂质,最终由进料泵打入三效蒸发器进行氯化钠的蒸发结晶、分离过程,最终得到氯化钠晶体盐。

37.热解组件采用回转窑101对工业废盐进行去除有机物的处理过程;反应沉淀模块3通过加入添加剂对废盐溶液进行化学反应,将反应生成的沉淀物过滤、分离,从而去除废盐中有害成分,最终达到标准化产品进行外售处理;蒸发结晶模块4将滤液中的盐分结晶析出,结晶析出的盐用以外售,真正实现了废盐无害化、减量化及资源化的处理过程,实现工业废盐变废为宝,具有经济效益以及可持续发展的优点。

38.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。