1.本发明涉及一种适合加工食用菌栽培基料的螺杆挤出装置及其应用,属于食用菌栽培基料加工技术领域。

背景技术:

2.随着人们对食用菌的需求也越来越大,菌类成了人们餐桌上的必选,反过来也极大地促 进了食用菌产业的发展。中国已经成了世界上食用菌生产的“巨无霸”,成为世界上最大的食用菌生产国和消费国,其中生产量占世界总产量的70%以上。如此巨大的食用菌总产量,其背后是更加巨大的栽培基料、包装袋、玻璃瓶等生产材料的消耗,特别是栽培基料的消耗。干栽培基料在接种前还要与适量的水进行混合,调整其水分含量至50~70%(各个食用菌品种对基料含水量要求稍有不同),其中栽培基料的杀菌过程是一个非常巨大的工作量。

3.目前栽培基料袋的杀菌主要是采用蒸汽锅炉杀菌,其工艺条件为常压条件下100℃,杀菌12~24h,或0 .15mpa高压条件下,杀菌3~6h。同时此种杀菌方式存在10~15%的废袋率,一旦处理不当将导致整批菌袋的二次污染,且此种杀菌方式时间长、能耗大、人工成本高。正是基于食用菌菌袋需求量巨大,而其目前的杀菌方式存在的这些问题。关于食用菌菌袋杀菌的专利,都是对于蒸汽锅炉杀菌的改进,如专利201420432454.1、201220462580.2、201510505896.3、201510497693.4等,对蒸汽锅炉杀菌的设备或工艺进行了调整和改进,虽取得了一定的效果,但依然没能从根本上改变蒸汽锅炉杀菌食用菌菌袋的各种弊端。

4.请参见图1、图2,本发明人前期对菌袋加工装置及菌袋加工方法进行了研究,在cn107173056a中披露了所述加工装置包括依次设置的物料输送系统、杀菌系统、冷却润湿系统和无菌灌装系统,所述物料输送系统包括螺旋喂料器,所述杀菌系统包括螺杆挤出机,所述冷却润湿系统包括搅拌器,所述螺旋喂料器的出料口与螺杆挤出机的进料口相连通,所述螺杆挤出机的挤出口与搅拌器的进料口相连通,搅拌器内设有若干无菌冷却水喷头,且搅拌器的出料口与无菌灌装系统的进料口相连通。其将螺杆挤压固态杀菌技术结合无菌灌装封口技术应用于菌袋的杀菌灌装过程,改进了菌袋的生产,相对于已往的技术而言,具有省时、省工、节能、高效的优点。但经过进一步的应用,发现仍然存在一些问题,例如涉及干栽培基料的挤压等过程,存在诸多需要进一步改进之处。例如,现有螺杆挤出机加工食用菌栽培基料时因极易卡堵和间歇剧烈喷爆而无法加工的设备技术缺陷。目前所有的挤压膨化设备一般都是针对流动性相对较好的物料进行加工,设备采用的是静模头,充分利用物料的流动性,而我们加工的物料是固态高纤维物料—食用菌栽培基料,流动性非常差,如果采用静模头就会产生极易卡堵和间歇剧烈喷爆,无法实现正常生产。因此,本发明人通过论证研究,提出了本发明。

技术实现要素:

5.针对现有技术的不足,本发明通过创制动模头克服物料流动性差的弊病,从而实现装备正常生产,经改进效果良好。

6.本发明提供的一种适合加工食用菌栽培基料的螺杆挤出装置,使传统螺杆挤出机可以拓展应用范围,应用于含有大量非匀态高纤维大颗粒物料如木屑、玉米芯、棉籽壳等的食用菌栽培基料加工上,解决现有螺杆挤出机加工食用菌栽培基料时因极易卡堵和间歇剧烈喷爆而无法加工的设备技术缺陷,从而达到螺杆挤压输送过程中的恰当增压加大摩擦产热进行食用菌栽培基料输送过程自热灭菌加工。

7.本发明主要通过以下技术方案实现。

8.一种适合加工食用菌栽培基料的螺杆挤出装置,包括喂料机和螺杆挤出机,喂料机的出料口与螺杆挤出机的进料口相连通;喂料机包括喂料电机,进料斗,喂料螺杆,进料斗设在喂料螺杆上,喂料电机的转轴与喂料螺杆相连接;螺杆挤出机包括主电机、挤压螺杆、挤压模头、套筒、挤压区加热温控系统,优选地,挤压区加热温控系统分为三个区,即:挤压ⅰ区、挤压ⅱ区、挤压杀菌ⅲ区,主电机用于驱动螺杆挤出机,主电机的转动轴与螺杆挤出机的挤压螺杆相连接;所述挤压模头为内置挤压模块,该内置挤压模块安装在挤压螺杆上、随挤压螺杆一起转动。

9.所述的螺杆挤出装置,进一步地,所述内置挤压模块安装于所述螺杆挤出机出料口内一定距离的挤压螺杆上,距出料口有一定距离,内置挤压模块具有一定的厚度,内置挤压模块外沿随挤出螺杆旋转时呈圆形,圆形外沿与挤压螺杆套筒间留有一定的间隙,内置挤压模块上开有不同形状、尺寸大小和数量的模口。

10.所述的螺杆挤出装置,进一步地,所述螺杆挤出机为双螺杆挤出机,所述内置挤压模块在双螺杆挤出机上成对紧邻安装,两片内置挤压模块间有一定间隙,以防两片内置挤压模块在挤压螺杆运转时不会相互摩擦碰撞。

11.所述的螺杆挤出装置,进一步地,所述两片内置挤压模块间设计有 0.1~2mm 间隙。

12.所述的螺杆挤出装置,进一步地,所述内置挤压模块开模口部分厚度为1~30mm,以便内置挤压模块在挤压螺杆挤出运行中能承受一定的高压不变形。

13.所述的螺杆挤出装置,进一步地,所述内置挤压模块最外沿与螺杆套筒间留有0.1~5mm间隙,以便挤出螺杆挤出运行中能形成一定的内压。

14.所述的螺杆挤出装置,进一步地,所述模口为内置挤压模块上的开有圆形、三角形、长方形或其他规则或不规则形状的缺口,模口有不同的尺寸大小,模口数量为1~100个,模口的不同形状、尺寸大小和数量可以适应不同食用菌栽培基质原料挤出加工。

15.所述的螺杆挤出装置,进一步地,所述内置挤压模块安装位置可以是与螺杆挤出机出料口的套筒齐平,也可以安装于内移0~500mm的位置。

16.所述的螺杆挤出装置,一具体的实施例是:所述螺杆挤出机为双螺杆挤出机,所述内置挤压模块为一对,安装位置与出料口套筒边缘齐平,内置挤压模块外沿与套筒间隙为3mm,模块开口部分厚度为30mm,两片模块间隙为0.8mm,两片模块上均开有直径5mm的半圆形模口10个。

17.所述的螺杆挤出装置,另一具体的实施例是:所述螺杆挤出机为双螺杆挤出机,所

述内置挤压模块为一对,安装位置距出料口套筒边缘100mm,模块外沿与套筒间隙为2mm,模块开口部分厚度为20mm,两片间隙为0.3mm,两片上均开有边长4mm的等边三角形模口20个。

18.本发明的有益效果如下:本发明加工的物料是固态高纤维物料—食用菌栽培基料,流动性非常差,如果采用静模头就会产生极易卡堵和间歇剧烈喷爆的现象,无法实现正常生产。以前人们加工物料一般以蛋白质、淀粉等流动性非常好的物料为加工对象,不存在加工过程中的极易卡堵和间歇剧烈喷爆的现象。因此没有必要也不会想到将其改成内置挤压模块。

19.本发明首先将常规的挤压模头替换为内置挤压模块可以实现食用菌栽培基料这种高纤维、大颗粒、低流动性、非匀态的物料如木屑、玉米芯、棉籽壳等顺利通过螺杆挤压,不会发生堵塞、喷爆等现象。

20.其次特别设计的内置挤压模块的模口形状、尺寸、数量等给予物料通过时一定的阻力,保证产生挤压所需的高温高压;同时模口也可以使挤压后的物料顺利通过,确保生产的顺利进行。

21.本发明中的内置挤压模块安装于螺杆挤压机的出料末端,距出料口0~500mm,使传统螺杆挤出机可以拓展应用范围,解决现有螺杆挤出机加工食用菌栽培基料时因极易卡堵和间歇剧烈喷爆而无法加工的设备技术缺陷。本发明可以达到螺杆挤压输送过程中的恰当增压加大摩擦产热(可以通过恰当改变模头出料口的面积实现)进行食用菌栽培基料输送过程自热灭菌加工。本发明为研制全新的食用菌栽培基料螺杆挤压灭菌装备奠定了基础。

附图说明

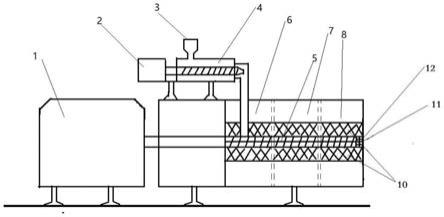

22.图1 现有技术常规螺杆挤出机结构示意图。

23.图2 现有技术常规螺杆挤出机中双螺杆结构俯视图。

24.图3 成对内置挤压模块安装位置整体结构示意图。

25.图4 内置挤压模块安装位置结构示意图。

26.图5单个内置挤压模块安装结构示意图。

27.图6成对内置挤压模块安装结构示意图。

28.图7-1至图7-4为实施例1中的内置挤压模块安装位置及结构示意图,其中:图7-1实施例1中的内置挤压模块的安装位置示意图;图7-2实施例1中的内置挤压模块结构示意图;图7-3实施例1中的内置挤压模块成对紧邻安装位置结构剖面示意图;图7-4实施例1中的内置挤压模块成对紧邻安装位置结构俯视图。

29.图8-1至图8-4为实施例2中的内置挤压模块安装位置及结构示意图,其中:图8-1实施例2中的内置挤压模块的安装位置示意图;图8-2实施例2中的内置挤压模块结构示意图;图8-3实施例2中的内置挤压模块成对紧邻安装位置结构剖面示意图;图8-4实施例2中的内置挤压模块成对紧邻安装位置结构俯视图。

30.其中1、主电机,2、喂料电机,3、进料斗,4、喂料螺杆,5、挤压螺杆,6、挤压ⅰ区加热温控, 7、挤压ⅱ区加热温控,8、挤压杀菌ⅲ区加热温控, 9、挤压模头,10、套筒,11、出料

口,12、内置挤压模块,13、模块安装位置距出料口螺杆套筒边缘距离,14、内置挤压模块模口,15、模块与套筒间隙,15-1、实施例1中模块与套筒间隙3mm,15-2、实施例2中模块与套筒间隙2mm,16、相邻模块前后间隙,16-1、实施例1中相邻模块的前后间隙0.8mm,16-2、实施例2中相邻模块的前后间隙0.3mm,17-1、实施例1中内置挤压模块开口部分厚度30mm,17-2、实施例2中内置挤压模块开口部分厚度20mm。

具体实施方式

31.实施例1请参见图3至图6,图7-1至图7-4,本发明适合加工食用菌栽培基料的螺杆挤出装置,包括喂料机和螺杆挤出机,喂料机的出料口与螺杆挤出机的进料口相连通;喂料机包括喂料电机2,进料斗3,喂料螺杆4,进料斗3设在喂料螺杆4上,喂料电机2的转轴与喂料螺杆4相连接;螺杆挤出机包括主电机1,挤压螺杆5,挤压ⅰ区加热温控6,挤压ⅱ区加热温控7,挤压杀菌ⅲ区加热温控8,套筒10,出料口11、内置挤压模块12,主电机1用于驱动螺杆挤出机,主电机1的转动轴与螺杆挤出机的挤压螺杆5相连接, 内置挤压模块12安装在挤压螺杆5上、随挤压螺杆5一起转动。内置挤压模块12具有一定的厚度(17-1,内置挤压模块12开口部分厚度30mm),内置挤压模块12外沿随挤出螺杆5旋转时呈圆形,圆形外沿与套筒10间留有一定的间隙15,内置挤压模块12上开有不同形状和数量的模口14,例如,可以是半圆形、三角形、长方形(请分别参见图5中的左、中、右图)。本发明中螺杆挤出机为双螺杆挤出机,内置挤压模块12在双螺杆挤出机上成对紧邻安装,两片内置挤压模块间有一定间隙16,以防两片内置挤压模块12在挤压螺杆5运转时不会相互摩擦碰撞。

32.本发明在常规螺杆挤出机上安装内置挤压模块12,该内置挤压模块12为一对,安装位置与出料口11套筒10边缘齐平(图7-1,内置挤压模块安装位置距套筒边缘0mm),内置挤压模块12外沿与套筒10间隙为3mm(15-1),模块开口部分厚度为30mm(17-1),两片间隙为0.8mm(16-1,图7-4),两片上均开有直径5mm的10个半圆形模口14(图7-2,图7-3)。

33.按照生产要求配制好的香菇栽培基料装入进料斗3由喂料螺杆4送入挤压ⅰ区,香菇栽培基料在挤压螺杆5的作用下依次通过挤压ⅱ区7、挤压ⅲ区8,最后通过内置挤压模块12,从出料口11排出,完成挤压过程,挤压工艺条件为:三区温度分别为ⅰ区65℃、ⅱ区110℃、ⅲ区135℃,螺杆转速160rpm。在此过程中,安装挤压模头时经常发生的堵塞、喷爆等现象没有发生,香菇栽培基料均匀稳定地通过内置挤压模块,完成挤压膨化。同时观察记录三个区间的自动加热装置的工作时长,发现在内置挤压模块12的情况下,三区自动加热装置工作时长缩短10%、13%、15%,说明在内置挤压模块12的作用下,在包装香菇栽培基料顺利输出的同时,在挤压过程中整个摩擦生热得到了提升,即降低了外壁电加热的工作时间,降低了能耗。

34.实施例2请参见图3至图6,图8-1到图8-4,本发明适合加工食用菌栽培基料的螺杆挤出装置,包括喂料机和螺杆挤出机,喂料机的出料口与螺杆挤出机的进料口相连通;喂料机包括喂料电机2,进料斗3,喂料螺杆4,进料斗3设在喂料螺杆4上,喂料电机2的转轴与喂料螺杆4相连接;螺杆挤出机包括主电机1,挤压螺杆5,挤压ⅰ区加热温控6,挤压ⅱ区加热温控7,挤压杀菌ⅲ区加热温控8,内置挤压模块12,主电机1用于驱动螺杆挤出机,主电机1的转动轴

与螺杆挤出机的挤压螺杆4相连接, 内置挤压模块12安装在挤压螺杆5上、随挤压螺杆5一起转动。内置挤压模块具有一定的厚度(17-2,本实施例中内置挤压模块12开口部分厚度20mm),内置挤压模块12外沿随挤出螺杆5旋转时呈圆形,圆形外沿与套筒10间留有一定的间隙,内置挤压模块12上开有不同形状和数量的模口14。本发明中螺杆挤出机为双螺杆挤出机,内置挤压模块12在双螺杆挤出机上成对紧邻安装,两片内置挤压模块间有一定间隙16,以防两片内置挤压模块12在挤压螺杆5运转时不会相互摩擦碰撞。

35.本发明在常规螺杆挤出机上安装内置挤压模块12,该内置挤压模块12成对安装位置距出料口11套筒10边缘100mm(13-1,图8-1),内置挤压模块12外沿与套筒10间隙为2mm(15-2),模块开口部分厚度为20mm(17-2),两片间隙为0.3mm(16-2,图8-3),两片上均开有20个边长4mm的等边三角形模口14(图8-2,图8-3)。

36.按照生产要求配制好的平菇栽培基料装入进料斗3由喂料螺杆4送入挤压ⅰ区。平菇栽培基料在挤压螺杆5的作用下依次通过挤压ⅱ区7、挤压ⅲ区8,最后通过内置挤压模块12,从出料口11排出,完成挤压过程。挤压工艺条件为:三区温度分别为ⅰ区65℃、ⅱ区110℃、ⅲ区135℃,螺杆转速160rpm。在此过程中,安装常规挤压模头时经常发生的堵塞、喷爆等现象没有发生,平菇栽培基料均匀稳定地通过内置挤压模块12,完成挤压膨化。同时观察记录三个区间的自动加热装置的工作时长,发现在内置挤压模块12的情况下,三区自动加热装置工作时长分别缩短15%、16%、20%,说明在内置挤压模块12的作用下,在包装香菇栽培基料顺利输出的同时,在挤压过程中整个摩擦生热得到了提升,即降低了外加热的工作时间,降低了能耗。

37.本发明加工食用菌栽培基料时具有一定的恰当增压加大摩擦产热效果(可以通过恰当改变模头出料口的面积实现),使物料均匀适度膨化,又可实现均匀出料,无间歇喷爆、卡堵现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。