1.本发明属于材料表面结构处理与表征技术领域,具体涉及一种铝合金/聚合物叠层材料中铝合金表面腐蚀微结构的表征及调控方法。

背景技术:

2.随着工业的发展,铝合金/聚合物叠层材料结构在减重、防腐蚀层、绝缘层、包装、透明仪表制造等领域有着大量需求;其中,聚合物可通过热压注塑、摩擦热焊、溶液法等方式得以直接结合。为增益聚合物与铝合金的结合强度,通常对铝合金进行表面处理,使其具有多孔结构,从而与聚合物形成微观锁合结构,增益界面结合强度。但过度的表面处理,尤其是过度的化学腐蚀处理,将引起铝合金基体的强度降低、表面孔隙深处富集活性负离子等问题;与此同时,由于铝合金表面的孔隙区域早已饱和,过度的表面处理不再增益其与聚合物的结合强度。故需要简易可行的方法直接表征铝合金表面微结构,建立其与结合性能之间的定量联系,用于调控铝合金表面处理,避免过度的或不充分的工艺条件。

3.在生产与实验中常用表面处理的工艺参数(如表面处理时间,处理液浓度、温度,等)间接代表铝合金的表面处理程度,并以此与铝合金-聚合物的连接性能建立联系。这种方法虽较为直接方便,但工艺参数种类繁多,往往需要严格控制多变量才能研究其中一种工艺参数。其它用于直接表征材料表面的物理量或方法包括:1)接触角作为最常见的材料表面表征手段,可用于反映材料表面粗糙度,但针对表面微孔尺寸不一的情况,在测量接触角时,由于微孔毛细管阻力与液体表面张力的存在,液体易与尺寸较大的蚀孔润湿,而不易与较小的蚀孔润湿,而较小的蚀孔又可以交叠合并成较大的蚀孔,这就使得液体与铝合金表面接触的情形错综复杂,难以确定接触角与铝合金表面的处理程度之间的关系,从而难以与界面结合性能表征数据建立有效的定量关系;2)材料微观表面积作为另一种可表征表面微结构的指标,可通过分别测量材料表面在分子级别的理想光滑状态以及粗糙状态与水的接触角求得;但依然需要测量在粗糙状态下的接触角,且在实际的操作中,很难获得分子级别的光滑理想表面;3)原子力显微镜作为一个可以同时获取表面多项表征的方法,只能对固体表面进行微米区域的扫描,测量面积明显不足以覆盖宏观面积范围内的金属表面微结构,且测试成本较高。

技术实现要素:

4.本发明的主要目的在于针对现有技术存在的问题和不足,提供一种铝合金/聚合物叠层材料中铝合金表面腐蚀微结构的表征及调控方法,解决现有表征方法存在的无法测算有效数据、测试区域有限、对测试样品尺寸与形貌有限制、测试成本较高等问题;可有效实现铝合金/聚合物叠层界面结合性能的预测评估以及对铝合金表面处理工艺参数的调控。

5.为实现上述目的,本发明的技术方案为:

6.一种铝合金/聚合物叠层材料中铝合金表面腐蚀微结构的表征方法,包括以下步骤:

7.1)对铝合金样品进行表面去皮,清洗、烘干、冷却,测得铝合金初始质量m0,或铝合金初始质量m0和初始尺寸信息i;

8.2)对铝合金表面进行表面处理,再进行清洗、烘干、冷却,测得经表面处理后所得铝合金的质量m1或质量m1和尺寸信息ii;

9.3)根据铝合金初始质量m0和质量m1,计算经表面处理后所得铝合金的质减率rm;

10.或,根据铝合金初始质量m0和初始尺寸信息i,以及经表面处理后所得铝合金的质量m1和尺寸信息ii,计算经表面处理后所得铝合金的表面孔隙率r;其中根据测量得到的尺寸信息,计算铝合金的表观体积v0、表观体积v1和表观表面积s1;利用所得初始质量m0、质量m1、表观体积v0、表观体积v1和表观表面积s1计算所述表面孔隙率r;

11.4)利用计算所得铝合金的质减率rm或表面孔隙率r作为评价与聚合物连接的铝合金表面微结构的定量表征参数。

12.上述方案中,所述质减率rm=(m

1-m0)/m0。

13.上述方案中,所述表面孔隙率r=[(m

1-m0)/m

0-(v

1-v0)/v0]/s1。

[0014]

上述方案中,所述铝合金为基板制件的厚度为0.5~3mm,面积不小于30mm2。

[0015]

上述方案中,所述表面去皮步骤包括:将铝合金表面完全浸泡于温度为35~50℃、浓度为1~4wt%的氢氧化钠水溶液中8~20min;去皮过程不列入“表面处理”的范围内。

[0016]

上述方案中,所述清洗步骤为加入水中进行超声清洗,时间≥2min。

[0017]

上述方案中,所述烘干温度为40~50℃,烘干后,需冷却至室温(15~25℃)方能进行表观体积和表观表面积的测算。

[0018]

上述方案中,所述表面处理过程包括:将铝合金完全浸泡于温度为35~50℃、浓度为2~4mol/l的盐酸水溶液中0~4h。

[0019]

优选的,在对同一个聚合物连接的铝合金样品的表面腐蚀微结构进行表征或评价时,将盐酸水溶液(如2mol/l等)的浓度固定,测试不同表面处理时间后,铝合金的质量和尺寸信息。

[0020]

上述方案中,用于测量铝合金质量(m0和质量m1)的设备测量所得数据最小分度值应不大于样品质量的1/10000。

[0021]

上述方案中,步骤1)和步骤2)中所述尺寸信息i和ii包括长度、宽度和厚度(一维尺寸),其中每种尺寸在铝合金样品选取均匀分布的若干个几何位置,并用螺旋测微器(精度0.001mm)进行测量;当尺寸超过螺旋测微器量程时,使用分度值达0.01mm以下的游标卡尺进行测量;当尺寸进一步超过游标卡尺量程时,使用量程更大、位置便于固定的测具测量;不同几何位置测得的尺寸取平均值分别得到对应的长度、宽度和厚度。

[0022]

优选的,若铝合金样品是通过机械刀具或激光切割加工所得产品,在测量其外轮廓尺寸时,在切具接触面上的取样测量点应按矩阵的方式分布于该面上。

[0023]

优选的,所述铝合金样品在厚度的法向面上拥有规则地、可通过简单几何关系计算面积的形状(优选矩形),否则可能将无法通过制备铝合金/聚合物叠层搭接样品从而通过界面剪切测试结果(结果包括结合强度和界面失效功)来验证表面孔隙率表征铝合金表面微结构的效果。

[0024]

本发明还提供了一种基于上述表征方法对与聚合物连接的铝合金表面腐蚀微结构的表面处理工艺的调控方法:根据计算得到的质减率rm或表面孔隙率r,建立其与铝合金表面处理的工艺参数之间的定量关系,对铝合金的表面处理工艺参数进行调控。

[0025]

优选的,所述表面处理的工艺参数为步骤2)所述表面处理的时间;根据计算得到的质减率rm或表面孔隙率r,判断经表面处理后铝合金表面的空隙结构,得到合理的表面处理时间范围。

[0026]

优选的,所述定量关系确定方法包括:

[0027]

1)分别测定在其他条件都相同的条件下,对铝合金样品进行不同表面处理时间后的质减率rm或表面孔隙率r值;

[0028]

2)分别将经不同时间表面处理后的铝合金样品与聚合物复合,制备铝合金叠层搭接样品,然后测定对应的界面结合强度或界面失效功;

[0029]

3)建立界面结合强度或界面失效功与质减率rm或表面孔隙率r值之间的拟合方程(定量关系);

[0030]

4)根据所得拟合方程,对表面处理的工艺参数进行调控。

[0031]

上述方案中,所述铝合金叠层搭接样品的制备步骤包括:

[0032]

1)将与待粘聚合物基板组成相同的聚合物粉体搅拌溶解于有机溶剂中,得聚合物溶液;

[0033]

2)将经表面处理后的铝合金板制件平置于水平操作台面,将所得聚合物溶液滴加至铝合金板制件表面,直至完全润湿待粘接位置;

[0034]

3)将聚合物基板直接搭接于步骤2)所得铝合金板制件上,使用限位装置防止聚合物基板的转动,静置处理,即得所述铝合金叠层搭接样品。

[0035]

上述方案中,所述有机溶剂可选用乙酸乙酯、丙酮、氯仿或对二甲苯等。

[0036]

上述方案中,所述聚合物溶液中溶剂与溶质的质量比为(16~13):1。

[0037]

上述方案中,所述搅拌溶解步骤采用磁力搅拌(四氟乙烯磁子)手段,时间为6~24h。

[0038]

上述方案中,所述静置处理时间为12~48h。

[0039]

上述方案中,所述聚合物可选用聚甲基丙烯酸甲酯(pmma)、丙烯腈-丁二烯-苯乙烯塑料(abs)或聚乙烯(pe)等。

[0040]

上述方案中,所述界面结合强度采用采用界面结合强度准静态加载实验测得;然后进一步通过位移-载荷曲线的积分面积求得界面失效功。

[0041]

上述方案中,所述质减率rm与结合强度/界面失效功之间存在可用具有规律性的函数拟合的散点关系时,可以预期在存在该近似散点关系的rm值区间内,结合强度/界面失效功的最大值可通过散点拟合方程预测获得;而在不存在上述规律性关系的rm值区间内,仍可通过测试结果预估评判该聚合物/金属材料体系的叠层界面的结合强度、界面失效功的收敛范围。

[0042]

上述方案中,所述表面孔隙率r与结合强度值/界面失效功值之间存在可用具有规律性的函数拟合的散点关系时,可以预期在存在该近似散点关系的r值区间内,结合强度/界面失效功的最大值可通过散点拟合方程预测获得;而在不存在上述规律性关系的r值区间内,仍可通过测试结果预估评判该聚合物/金属材料体系的叠层界面的结合强度、界面失

效功的收敛范围;通过r值与结合强度/界面失效功大范围的散点关系与还可以判断表面孔隙率r的收敛范围,从而避免过度的表面处理。

[0043]

上述方案中,通过结合强度-表面孔隙率、界面失效功-表面孔隙率、结合强度-质减率、界面失效功-质减率散点数据中判定数据的规律区间及离散区间;在全区间内判定该聚合物-铝合金材料体系下,结合强度、界面失效功、表面孔隙率的收敛范围;根据结合强度、界面失效功的实际需求(如“最大结合强度”和“最大界面失效功”),读取对应的表面孔隙率或质减率的区间,根据对应区间限定相应的表面处理时间的范围,以该缩小后的时间区间作为选样表征的范围。

[0044]

本发明对铝合金表面的多孔化处理过程中,同时伴随着基板总质量以及可能存在的表观体积的减小;将总质量减小的百分比rm减去宏观外轮廓体积减小的百分比rv,模拟基板表面处理后表面孔隙体积占表面处理前的总体积的百分比,即r

m-rv;再将所得百分比除以表面积s1获得本发明所定义的表面孔隙率r。

[0045]

其中,表面孔隙率r相较于质减率rm在考量表面孔隙体积占比的同时,兼顾了测量样件外轮廓尺寸的变化,这也是表面孔隙率收敛于某一特定值的原因;表面孔隙率这一指标的测量也有助于找到样件表面孔隙的饱和范围;随着表面处理的不断进行,铝合金板的质量将无限制的减小,而铝合金表面的孔隙是以样件表观轮廓为基线而定的,点蚀微孔深度有限(0~50μm),孔占外轮廓表面的面积比例从数学角度上<1(当孔占外轮廓表面的比例=1时,样件外轮廓基线将发生下移,外轮廓体积需重新被计算),故表面孔隙率的数值是收敛的;这与聚合物/铝合金叠层界面的粘接强度拥有数值极限的检测结果也是对应的,进一步说明本发明所述表面孔隙率可作为一种定量表征,适用于多材料体系的叠层结构界面结合性能的关联与评估。

[0046]

与现有技术相比,本发明的有益效果为:

[0047]

1)本发明通过测算铝合金在经过表面处理前后的质减率rm以及表观体积减少率rv,求得基板的表面孔隙率r以衡量表面微结构,从而预估铝合金/聚合物叠层界面的结合性能;相比于用表面处理时间等工艺指标与铝合金/聚合物叠层界面结合性能建立数据联系等手段,本发明所涉及的表面孔隙率r或质减率rm作为反映经过表面处理后的铝合金表面微结构的表征,与后续的叠层结合性能数据联系更直接,所得r与rm值在各个样品间相互区分,利于分析数据的散点分布趋势;

[0048]

2)本发明所述表征方法适用的铝合金尺寸范围广,无需为满足测试设备的特殊要求而额外地制备特定尺寸或者形貌的样品;测试过程对样品无污染无损伤,样品在测试后依然可以保持原有的与聚合物粘接的性能;测算所得表面孔隙率r的数据能够表征铝合金的表面微结构以及铝合金与聚合物之间形成机械互锁结构的能力;且涉及的测量工具易得,原理、流程易于理解、操作,便于推广和应用。

附图说明

[0049]

图1为5052铝合金在去皮前的表面;

[0050]

图2为5052铝合金在去皮后的表面;

[0051]

图3为本发明所述经表面处理后的铝合金与聚合物形成界面间微观锁和结构的示意图;

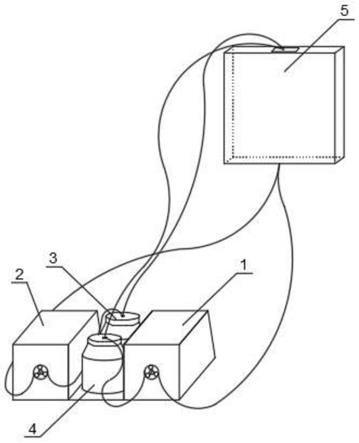

夹具,24-叠层界面准静态剪切强度试样。

具体实施方式

[0065]

为了更好的理解本发明,下面结合具体实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0066]

以下实施例中,采用的铝合金为不同批次的5052铝合金,其进行去皮处理前后的形貌图分别见图1和图2;经表面处理的铝合金与粘接剂或聚合物形成界面间微观锁和结构的示意图见图3。

[0067]

以下实施例表观体系的测试方法包括:使用螺旋测微器(精度0.001mm)在厚度方向与宽度方向上按如图4与图5所示方法取测量点测量厚度与宽度尺寸,使用游标卡尺(最小分度值0.01mm)在长度方向上按如图6所示的方法取测量点测量长度尺寸,所有测得的尺寸取平均值后,长宽厚三尺寸相乘计算表观体积。

[0068]

采用分析天平(精度0.1μg)测量铝合金的质量。

[0069]

实施例1

[0070]

一种铝合金/聚合物叠层材料中铝合金表面腐蚀微结构的表征和调控方法,涉及的铝合金(5052)共17件,名义原始尺寸为30mm

×

10mm

×

2mm;分别对这些进行表面处理前、后的铝合金基板进行尺寸与表观体积的测量与计算,从而求得表面处理后其表面孔隙率,以衡量其与聚合物界面间形成微观锁合结构的能力;具体包括以下步骤:

[0071]

1)去皮清洗前处理:使用40℃浓度为1wt%的naoh水溶液浸泡铝合金10min,其后立即在去离子水中使用超声波清洗2min,在鼓风干燥箱内以40℃烘干,拿出后冷却至室温25℃;测算初始表观体积v0和铝合金质量m0;

[0072]

2)表面处理:使用40℃浓度为2mol/l的hcl水溶液浸泡铝合金,各基板浸泡时间如表1所示,然后立即在去离子水中使用超声波清洗2min;使用相同方法测算得到初始表观体积v1和初始质量m1,然后根据所测得尺寸计算正式表面处理后的表面积s1;

[0073]

3)计算表面孔隙率r和质减率rm:根据如下关系式计算表征结果:r=[(m

1-m0)/m

0-(v

1-v0)/v0]/s1,rm=(m

1-m0)/m0;具体计算过程示意图见图7或图8。

[0074]

本实施例所得铝合金进行表面处理后的表面表征结果如图9(a)和图9(b)所示。由测试结果可知,铝合金质减率与表面处理时间呈现递增的关系;表观体积随着表面处理时间的增加基本维持不变,但在70min之后,有开始减小的趋势;表面孔隙率随着表面处理时间的增加先呈现递增的趋势,在70min之后,不再有继续增加的趋势,收敛于0~6.05e-5

±

0.02e-5/mm2的范围内。

[0075]

进一步采用准静态测试结果验证表面孔隙率以及质减率表征铝合金表面的可靠性:按照如图10所示的步骤制备聚甲基丙烯酸甲酯(pmma)基板(20mm

×

10mm

×

2mm)与经过表面处理的铝合金叠层搭接样(具体位置关系见图11),使两者界面获得结合强度,其中,铝合金叠层搭接样的制备方法包括如下步骤:1)以丙酮纯溶液为溶剂,pmma粉体为溶质,配制溶剂与溶质的质量比为15:1的粘接溶液(聚合物溶液),配制过程中,使用聚四氟乙烯磁子搅拌12h,直至溶液中无肉眼可见颗粒;2)将经表面处理后的铝合金板制件平置于水平操作台面,使用滴管汲取50μl溶液,挤出溶液,完全润湿基板与聚合物待粘接位置;3)将聚合物基板直接搭接于步骤2)所得铝合金板制件上,使用适当的限位装置防止聚合物基板的转

动,勿在聚合物基板与铝合金板交叠位置上方施加任何外界压力,静置两者48h,得叠层搭接样品。然后通过如图12所示的方法进行界面结合强度准静态加载实验,获得界面失效载荷,即结合强度,并通过位移-载荷曲线的积分面积求得界面失效功。

[0076]

如图9(c)、图9(d)与图9(e)所示,在0<r<2.25e-5

±

0.05e-5的范围内,结合强度与表面孔隙率有近似抛物线的关系,拟合近似方程y=1474x

0.5

,决定系数r2=0.992,在同一范围内,界面失效功与表面孔隙率有近似线性关系,拟合近似方程y=1.443e7x,决定系数r2=0.946;而在结合强度<6.6mpa时,结合强度与界面失效功之间也存在近似抛物线的关系,在数学上符合上述表面孔隙率与结合强度、界面失效功之间关系;而由图9(f)与图9(g)的数据散点图可知,在0<rm<0.022

±

0.002范围内,结合强度与质减率有近似抛物线的关系,拟合近似方程y=46.62x

0.5

,决定系数r2=0.942,在0<rm<0.029

±

0.002范围内,界面失效功与质减率有近似线性关系,拟合近似方程y=11762x,决定系数r2=0.947。

[0077]

由上述关系可知,表面孔隙率及质减率与通过微观锁合形成的铝合金/聚合物叠层界面的结合性能在一定rm与r值范围内具有良好的表征数据对应关系。通过本实施例图9的结果可明确,在铝合金表面孔隙率为2.25e-5

±

0.05e-5/mm2或质减率为0.022

±

0.002时,结合强度可达6.5mpa左右,在拟合抛物线区间内最接近本实施例中最高结合强度7.6mpa,在本实施例的结论范围内,若为获得尽可能高的界面结合强度又不对铝合金表面过度表面处理,对应的表面处理时间筛选范围为25~40min。

[0078]

实施例2

[0079]

一种铝合金/聚合物叠层材料中铝合金表面腐蚀微结构的表征和调控方法,涉及的铝合金(5052)共13件,名义原始尺寸为30mm

×

10mm

×

2mm;分别对这些进行表面处理前、后的铝合金基板进行尺寸与表观体积的测量与计算,从而求得表面处理后其表面孔隙率,以衡量其与聚合物界面间形成微观锁合结构的能力;具体包括以下步骤:

[0080]

1)去皮清洗前处理:使用40℃浓度为1wt%的naoh水溶液浸泡铝合金10min,其后立即在去离子水中使用超声波清洗2min,在鼓风干燥箱内以40℃烘干,拿出后冷却至室温25℃;测算初始表观体积v0和铝合金质量m0;

[0081]

2)表面处理:使用40℃浓度为2mol/l的hcl水溶液浸泡铝合金,各基板浸泡时间如表1所示,其后立即在去离子水中使用超声波清洗2min;使用相同方法测算得到初始表观体积v1和初始质量m1,同时根据所测得尺寸计算正式表面处理后的表面积s1;

[0082]

3)计算表面孔隙率r和质减率rm:根据前述步骤测得结果,根据如下关系式计算表征结果:r=[(m

1-m0)/m

0-(v

1-v0)/v0]/s1,rm=(m

1-m0)/m0。

[0083]

本实施例所得铝合金进行表面处理后的表面表征结果如图13(a)和图13(b)所示。由测试结果可知,铝合金质减率与表面处理时间呈现递增的关系;表观体积随着表面处理时间的增加基本维持不变,但在50min之后,有开始减小的趋势;表面孔隙率随着表面处理时间的增加先呈现非线性增加的趋势,在70min之后,不再有继续增加的趋势,收敛于0~4.35e-5

±

0.05e-5/mm2的范围内。

[0084]

参照实施例1所述方法用准静态测试结果验证表面孔隙率以及质减率表征铝合金表面的可靠性。如图13(c)、图13(d)与图13(e)所示,在0<r<2.30e-5

±

0.05e-5的范围内,结合强度与表面孔隙率有近似抛物线的关系,拟合近似方程y=1566x

0.5

,决定系数r2=0.851,在同一范围内,界面失效功与表面孔隙率有近似线性关系,拟合近似方程y=

1.623e7x,决定系数r2=0.985;而在结合强度<7mpa时,结合强度与界面失效功之间也存在近似抛物线的关系,在数学上符合上述表面孔隙率与结合强度、界面失效功之间关系;而由图13(f)与图13(g)的数据散点图可知,在0<rm<0.023

±

0.001范围内,结合强度与质减率有近似抛物线的关系,拟合近似方程y=51.31x

0.5

,决定系数r2=0.869,在同一范围内,界面失效功与质减率有近似线性关系,拟合近似方程y=17783x,决定系数r2=0.970。由上述关系可知表面孔隙率及质减率与通过微观锁合形成的铝合金/聚合物叠层界面的结合性能在一定rm与r值范围内具有良好的表征数据对应关系。

[0085]

而图13的结果可明确,在铝合金表面孔隙率为2.30e-5

±

0.05e-5/mm2或质减率为0.023

±

0.001时,结合强度可达到6.8mpa左右,在拟合抛物线区间内最接近本实施例中最大值7.6mpa,在本实施例的结论范围内,若为获得尽可能高的界面结合强度又不对铝合金表面过度表面处理,对应的时间筛选范围约为25~50min。

[0086]

实施例3

[0087]

一种铝合金/聚合物叠层材料中铝合金表面腐蚀微结构的表征和调控方法,涉及的铝合金(5052)共18件,名义原始尺寸为30mm

×

10mm

×

2mm;分别对这些进行表面处理前、后的铝合金基板进行尺寸与表观体积的测量与计算,从而求得表面处理后其表面孔隙率,以衡量其与聚合物界面间形成微观锁合结构的能力;具体包括以下步骤:

[0088]

1)去皮清洗前处理:使用40℃浓度为1wt%的naoh水溶液浸泡铝合金10min,其后立即在去离子水中使用超声波清洗2min,在鼓风干燥箱内以40℃烘干,拿出后冷却至室温25℃;测算初始表观体积v0和铝合金质量m0;

[0089]

2)表面处理:使用40℃浓度为2mol/l的hcl水溶液浸泡铝合金,各基板浸泡时间如表1所示,其后立即在去离子水中使用超声波清洗2min;使用相同方法测算得到初始表观体积v1和初始质量m1,同时根据所测得尺寸计算正式表面处理后的表面积s1;

[0090]

3)计算表面孔隙率r和质减率rm:根据前述步骤测得结果,根据如下关系式计算结果:r=[(m

1-m0)/m

0-(v

1-v0)/v0]/s1,rm=(m

1-m0)/m0。

[0091]

本实施例所得铝合金进行表面处理后的表面表征结果如14(a)和图14(b)所示。由测试结果可知,铝合金质减率与正式表面处理时间呈现递增的关系;表观体积随着表面处理时间的增加基本维持不变,但在40min之后,有开始减小的趋势;表面孔隙率随着表面处理时间的增加先呈现递增加的趋势,在70min之后,不再有继续增加的趋势,收敛于0~5.45e-5

±

0.10e-5/mm2的范围内。

[0092]

参照实施例1所述方法用准静态测试结果验证表面孔隙率以及质减率表征铝合金表面的可靠性。如图14(c)、图14(d)与图14(e)所示,在0<r<2.40e-5

±

0.05e-5时,结合强度与表面孔隙率有近似抛物线的关系,拟合近似方程y=1473x

0.5

,决定系数r2=0.870;在0<r<2.35e-5

±

0.05e-5时,界面失效功与表面孔隙率有近似线性关系,拟合近似方程y=1.574e7x,决定系数r2=0.944;而在结合强度<7mpa时,结合强度与界面失效功之间也存在近似抛物线的关系,在数学上符合上述表面孔隙率与结合强度、界面失效功之间关系;而由图14(f)与图14(g)的数据散点图可知,在0<rm<0.023

±

0.002范围内,结合强度与质减率有近似抛物线的关系,拟合近似方程y=46.25x

0.5

,决定系数r2=0.898;在同一范围内,界面失效功与质减率有近似线性关系,拟合近似方程y=17910x,决定系数r2=0.964。由上述关系可知表面孔隙率及质减率与通过微观锁合形成的铝合金/聚合物叠层界面的结合性

能在一定rm与r值范围内具有良好的表征数据对应关系。而通过图8的结果可明确,在铝合金表面孔隙率为2.40e-5

±

0.05e-5/mm2或质减率为0.023

±

0.002时,结合强度可达7.1mpa,在拟合抛物线区间内最接近本实施例中最大值7.9mpa,在本实施例的结论范围内,若为获得尽可能高的界面结合强度又不对铝合金表面过度表面处理,对应的时间筛选范围约为30~35min。

[0093]

实施例4

[0094]

将实施例1~3所得表征结果进行汇总,在更广的数据范围内验证本发明表征铝合金表面的方法的可靠性,具体结果见表1和图15。

[0095]

结果表明:铝合金质减率与表面处理时间呈现非线性递增关系(不收敛);表观体积随表面处理时间不明显变化,但在50min后有减小趋势;铝合金的表面孔隙率随着表面处理时间在70min前呈现递增趋势,但在70min后不再有增加趋势(收敛);所有结合强度关于表面孔隙率的对应数据结果仍存在明显的近似抛物线的散点分布,拟合抛物线方程y=1501x

0.5

,决定系数r2=0.852而界面失效功与表面孔隙率依然保持了近似线性关系,拟合线性方程y=1.610e7x,决定系数r2=0.912;铝合金的质减率与界面的结合强度以及界面失效功也分别有着类似的抛物线和近似线性的散点分布关系,拟合抛物线方程y=48.00x

0.5

,决定系数r2=0.868,线性方程y=16944x,决定系数r2=0.900。所有实施例中,除实施例1中质减率与界面失效功散点关系外,其余散点关系中,同一种散点关系中的拟合方程中的系数在各实施例中都较为接近。

[0096]

从图15所体现的实施例1~3汇总结果可知:通过本发明的表征方法,可有效规避过度的铝合金表面处理:当表面孔隙率控制在2.55e-5

±

0.20e-5/mm2,或者质减率控制在0.023

±

0.002时,铝合金在对应的表面处理后的状态范围内,能够与聚合物形成的界面结合强度最高可达7.6mpa,已经接近于本实施例中最高的结合强度7.9mpa,可在本发明所有实施例结论范围内,若为获得尽可能高的界面结合强度又不对铝合金表面过度表面处理,对应的表面处理时间筛选范围约为25~40min;界面失效功在r>2.75e-5或rm>0.025后,界面失效功随着表面孔隙率和质减率呈现较为离散的变化趋势,但仍可以在此范围内进一步提升界面失效功的值。

[0097]

通过对实施例1~3中的数据进行汇总,用充足的数据点说明铝合金与pmma体系之间的界面结合强度最高达到约7.9mpa,若仅为接近或达到最高结合强度,则仅需将铝合金表面孔隙率控制在2.55e-5

±

0.20e-5/mm2,或者质减率控制在0.023

±

0.002即可,而符合该表面孔隙率或质减率范围的铝合金样品可在大致对应的表面处理的时间区间内(25~40min)的制件中表征选取;若在此基础上兼顾界面失效功,则可继续延长表面处理时间,从所得制件中选取表面孔隙率较大者,但根据本实施例经验,表面孔隙率收敛于约0~6.07e-5/mm2,对应表面处理时间建议不超过70min。

[0098]

表1实施例1~3所述铝合金试件的工艺参数和性能测试结果

[0099]

[0100][0101]

表2实施例1~3所述铝合金试件的表面处理前后质量记录

[0102]

[0103][0104]

表3实施例1~3所述铝合金试件的表面处理前、后的尺寸记录

[0105]

[0106][0107]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。