1.本发明属于花生起收机技术领域,特别是涉及一种杆链式花生起收机。

背景技术:

2.花生“地上开花地下结果”的习性,相比一般谷物和根茎类作物,收获环节多且技术难度大,需经挖掘、分离、去土、摘果和清选等多个工序。人工收获劳动强度大、效率低、成本高。目前,花生挖掘虽基本全部实现机械化作业,但机械技术性能还亟待提高,特别是机械挖掘作业损失和损伤问题极为突出,严重制约机械效能的全面发挥。

3.挖掘,即花生收获的首要环节,指从土壤中挖出花生并去除土壤的操作。不同于一般地下根块茎类作物,花生荚果如同“镶嵌”在土壤中,地下荚果与地上茎部相连的果柄细小容易拉断,荚果之间、荚果与根系之间充满土壤。当土壤“耕性”变差时,土壤和花生根系、荚果、果柄构成一体不易破碎挖掘,使花生不“掉果”不“带土”与土壤分离,难度大、机理复杂,是花生机械化收获的一个难题。

4.花生挖掘问题主要分为掉果损失和带土,“掉果损失”即荚果掉入土中或落到地面而损失,“带土”即花生荚果或根系和土壤结成土块,挖掘后仍结合在一起。带土虽未造成直接损失,但在后续的输送去土过程中土块容易与荚果一起掉落,造成间接损失。对于目前主流两段式花生收获来讲,一方面,“带土”增大了花生植株质量、改变了质心位置,不仅降低花生植株放铺质量、影响晾晒,导致花生发霉和黄曲霉感染,也会影响花生荚果的成色;另一方面,花生条铺质量差、植株质量大,增加了后续捡拾收获作业难度,增大捡拾损失;最后因土块坚硬、质量大、流动性差,摘果时不仅会造成荚果损伤,也会增加含杂率。

5.我国目前应用的花生挖掘机主要分为铲链组合式(简称杆链式或输送链式)、铲夹组合式(也称为夹持放铺式,简称夹持式)和铲筛组合式(也称为振动筛式)三种基本类型。其中,杆链式花生起收机存在以下不足:一是挖掘装置多采用无滑切角、无碎土功能的整体式平铲,挖掘阻力大且无主动碎土功能,土壤分离只能在输送过程中振动进行,当花生根部与荚果部位结持的土壤形成呈块的复合体时,很难通过简单地振动或一次挤压达到去土效果,去土效果不佳的花生条铺不易晾晒和后续的捡拾作业;二是现有杆链式花生起收机主要依靠花生植株的重力自由落到地面,不能实现荚果朝上的有序放铺,杂乱无序的花生条铺质量差,植株间存在堆叠,接触地面的花生荚果晾晒效果不佳且容易发霉,影响晾晒、捡拾等后续作业。

技术实现要素:

[0006][0007]

针对上述存在的技术问题,本发明提供一种杆链式花生起收机,由滚动的圆犁刀和倾斜挖掘铲替代单一整体平铲,将传统底层平切挖掘变为圆犁刀两侧垂直切土、底部倾斜滑切,形成三面切土的最小矩形断面切割,减少了挖掘工作阻力并有利于后续的碎土分离;挖掘后形成条状的花生根-果-土复合体,同时经过挤压碎土板的水平方向滑动挤压、碎

土分离栅的垂直向上弯曲作用,以及后续的卧式旋转挤压拨送辊作用,完成三级碎土后的根-果-土复合体基本失效,花生植株由杆链梳挑后向后上方输送;经输送杆链、放铺机构的共同作用,花生植株先后、依次不反转地落到地面,形成首尾相连、荚果朝上的纵向条铺,完成了花生挖掘-碎土-去土-纵向有序放铺工作。

[0008]

本发明的目的是通过以下技术方案来实现的:

[0009]

本发明一种杆链式花生起收机,包括机架及沿机架依次设置的犁刀组、挖掘铲组、挤压拨送辊、输送杆链和放铺机构,两个所述犁刀组与两个挖掘铲组前后对称设置在机架工作前端,两铲尖位于圆犁刀内侧,且两挖掘铲末端设置呈内凹角状,两挖掘铲上均设有挤压碎土板、碎土分离栅,挤压拨送辊位于挖掘铲组末端上方,所述输送杆链首端低于挖掘铲组末端,末端高于地面,放铺机构设置在输送杆链末端。

[0010]

进一步地,所述挖掘铲组包括挖掘铲、挤压碎土板、挖掘铲固定臂和碎土分离栅,所述挖掘铲固定臂顶端与机架连接,靠近接地端安装挤压碎土板,在接地端通过挖掘铲固定座连接挖掘铲,在挖掘铲底部设置碎土分离栅,挤压碎土板位于碎土分离栅外侧。

[0011]

进一步地,所述挖掘铲倾斜设置,倾斜角θ1范围:8

°

~16

°

。

[0012]

进一步地,所述两挖掘铲间的夹角为滑切角的2倍,滑切角θ2范围:47

°

~ 55

°

,挖掘铲尖与圆犁刀底的深度差h1范围:10~30mm。

[0013]

进一步地,所述挤压碎土板由直线段和弧形段构成,所述弧线段末端为自由端,与机具前进方向水平线相切,所述直线段长度s1为弧线段的长度s2的 0.12~0.17倍,所述弧线段相对于水平面倾斜设置,倾斜角度θ4范围:24

°

~ 28

°

。

[0014]

进一步地,所述挤压碎土板的挤压高度h2范围:100~200mm,所述两挤压碎土板的挤压收缩比i=l3/l5=1.4~1.6,其中l3为两挤压碎土板间的喂入幅宽,l5为两挤压碎土板间的出口幅宽。

[0015]

进一步地,所述碎土分离栅由安装部分与栅条部分一体构成,栅条部分倾斜于水平面设置,其倾斜角度θ3范围:15

°

~25

°

,栅条间距l2范围:40~80m m。

[0016]

进一步地,所述挤压拨送辊由套筒及沿套筒外周轴向等间距设置的n1组短锥齿组成,短锥齿组数n1范围:7~11,挤压拨送辊直径d1为160~240mm,每组相邻两个短锥齿沿圆周方向交错角度θ5为0~10

°

,使每排短锥齿呈同向的v型排列,最短挤压拨送距离l6为80~160mm。

[0017]

进一步地,所述输送杆链中部高于两端呈先升后降设置,在升、降两段均设置有抖土轮。

[0018]

进一步地,所述放铺机构包括放铺栅及放铺辊,所述放铺栅由沿固定杆均匀布置的多组弧形栅条组成,栅条间距l7范围:50~80mm,栅条半径r2范围:500~700mm;所述放铺辊由套筒及沿套筒外圆周均匀布置的具有后倾角度θ6的弧形放铺叶片组成,后倾角θ6范围:10~20

°

,放铺辊直径d4范围:14 0~180mm。

[0019]

本发明的有益效果为:

[0020]

1.本发明采用犁刀组、挖掘铲组、挤压拨送辊、输送杆链、放铺机构配合设置,采用圆犁刀和挖掘铲将传统底层平切变为倾斜、垂直三面切土,实现最小矩形断面切割,取代目前主流平铲大面积切割土壤,动力消耗大,土壤破坏严重的工作模式,减少工作阻力及后续碎土分离难度。

[0021]

2.本发明通过变间距式挤压碎土板、上翘式碎土分离栅及位于挖掘铲组末端上方的卧式、主动旋转的挤压拨送辊转动完成三级碎土、两步分离的花生挖掘工作,其中多数部件具有碎土和分离双重功能,碎土和分离同时实现。本发明的技术方案取代目前铲链式挖掘机切割后土垡基本无破碎、全部进入输送杆链的工作原理,变传统输送去土的被动碎土方式为多级主动挤压破碎,其挖掘损失低,土壤分离效果好,工作负荷更小。

[0022]

3.本发明所述挤压碎土板为一直线-弧形板,由直线段和弧形段构成,所述弧线段末端为自由端,且与机具前进方向水平线相切,所述挤压碎土板相对于水平面倾斜设置。挤压碎土板采用直线-圆弧式设计,既保证安装强度,又保证土垡在运动过程中两侧受到变间距的收紧破碎力,同时对植株的运动方向产生一定的约束引导作用。

[0023]

4.本发明所述碎土分离栅由安装部分与栅条部分一体构成,栅条部分设计有一定向上折弯角度,使栅条倾斜于水平面布置,工作中沿挖掘铲的铲面向后上方运动的土垡在碎土分离栅上翘角度变化下折弯断裂,减小因土垡连续造成的输送阻力,同时栅条所构成的间隙平面保证土垡底部在运动过程中受到良好的碎土分离作用,使植株顺利过渡,向后运输。

[0024]

5.本发明所述挤压拨送辊由套筒沿其套筒外圆周方向等间距设置的多组短锥齿组成,短锥齿形状具有自洁性,工作时挤压拨送辊在土垡上方逆时针旋转,挤压破碎土垡并配合底部碎土分离栅分离土壤,使植株自身逆时针旋转为根部在后,秧杆在前状态,同时能够对植株产生一定向后上方的拨送作用,与后下方相向转动的输送杆链配合梳挑植株,在交接输送过程中进一步破碎分离土壤。

[0025]

6.本发明所述输送杆链呈先升后降设置,将梳挑起的植株升运至一段高度后,输送杆链向下倾斜设置,改变植株运动方向,降低放铺高度,同时不改变植株与输送杆链间的相对位置,保持植株前秧后根状态,升降过程均设置有抖土轮实现输送过程中的进一步去土工作。

[0026]

7.本发明所述放铺机构设置在输送杆链末端,由放铺栅与放铺辊组成,放铺辊能够防止输送杆链卸秧不净,对范围内的植株产生拨送放铺作用;放铺栅对输送杆链抛卸的植株以及放铺辊拨送的植株均产生约束引导作用,输送杆链、放铺栅及放铺辊三者配合实现植株依次首尾搭接的纵向放铺工作,放铺效果好,条铺质量高,便于后续晾晒捡拾作业。

附图说明

[0027]

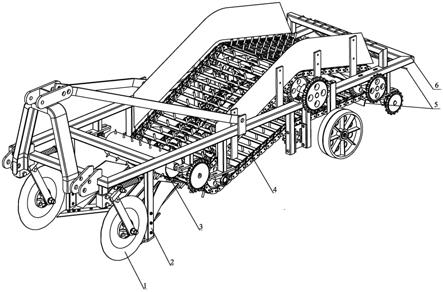

图1为本发明的立体结构示意图。

[0028]

图2为本发明结构示意图。

[0029]

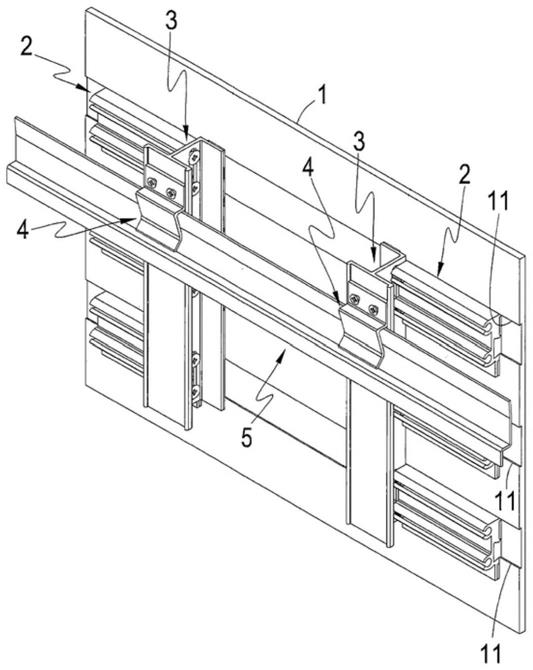

图3为图1中犁刀组的结构示意图。

[0030]

图4为犁刀组、挖掘铲组、挤压拨送辊及输送杆链的安装位置示意图。

[0031]

图5为犁刀组、挖掘铲组位置关系示意图。

[0032]

图6为图1中挖掘铲组的结构示意图。

[0033]

图7为图6中挖掘铲与碎土分离栅参数示意图。

[0034]

图8为图6中碎土分离栅的参数示意图。

[0035]

图9为图6中挤拉碎土板参数示意图。

[0036]

图10为图8中挤拉碎土板的参数示意图。

[0037]

图11为挖掘铲组、挤压拨送辊、输送杆链、放铺机构安装位置及参数示意图。

[0038]

图12为图1中挤压拨送辊的结构示意图。

[0039]

图13为图12的侧面示意图。

[0040]

图14为图11中放铺栅条的结构示意图。

[0041]

图15为图14的侧面示意图。

[0042]

图16为图1中放铺辊的结构示意图。

[0043]

图17为图16的侧面示意图。

[0044]

图中:

[0045]

1、犁刀组,11、圆犁刀,12、轴承座,13、犁刀连接臂,14、犁刀臂连接座,15、犁刀固定臂,16、缓冲弹簧;

[0046]

2、挖掘铲组,21、挖掘铲,22、挖掘铲固定座,23、挤压碎土板,231、直线段,232、弧线段,24、挖掘铲固定臂,25、碎土分离栅;

[0047]

3、挤压拨送辊,31、挤压拨送辊套筒,32、短锥齿;

[0048]

4、输送杆链,41、抖土轮,42、输送链轮;

[0049]

5、放铺机构,51、放铺栅,511放铺栅条,512、固定杆,52、放铺辊, 521、放铺辊套筒、522、放铺叶片;

[0050]

6、机架。

[0051]

p:挤压碎土板变间距挤压力

[0052]

h1:铲尖与犁刀底深度差

[0053]

h2:挤压碎土板挤压高度

[0054]

θ1:挖掘铲入土角

[0055]

θ2:挖掘铲的滑切角

[0056]

θ3:碎土分离栅上翘折弯角度

[0057]

θ4:挤压碎土板倾斜角度

[0058]

θ5:相邻短锥齿交错角

[0059]

θ6:放铺叶片后倾角度

[0060]

l1:圆犁刀切割幅宽

[0061]

l2:碎土分离栅条间距

[0062]

l3:挤压碎土板喂入幅宽

[0063]

l4:挤压碎土板挤压距离

[0064]

l5:挤压碎土板出口幅宽

[0065]

l6:最短挤压拨送距离

[0066]

l7:放铺栅条间距

[0067]

s1:挤压碎土板直线段纵向距离

[0068]

s2:挤压碎土板圆弧段纵向距离

[0069]

s3:挤压碎土板圆弧段横向距离

[0070]

r1:挤压碎土板圆弧段半径

[0071]

r2:放铺栅条半径

[0072]

α1:挤压碎土板圆心角

[0073]

ω1:挤压拨送辊角速度

[0074]

ω2:输送杆链角速度

[0075]

ω3:放铺辊角速度

[0076]

ν1:挤压拨送线速度

[0077]

ν2:梳挑升运线速度

[0078]

d1:挤压拨送辊直径

[0079]

d2:输送链轮中心与齿杆顶距离d3:放铺辊直径

具体实施方式

[0080]

下面结合附图和实施例对本发明进行详细描述。

[0081]

实施例1:如图1所示,本发明一种杆链式花生起收机,包括机架6及沿机架6依次设置的犁刀组1、挖掘铲组2、挤压拨送辊3、输送杆链4、放铺机构5,两个所述犁刀组1与挖掘铲组2前后对称设置在机架6工作前端,其上圆犁刀11位于花生垄外侧沟内,两挖掘铲21倾斜设置,且末端呈内凹角状,两铲尖位于圆犁刀11内侧,两挖掘铲21上均设有挤压碎土板23、碎土分离栅 25,挤压拨送辊3位于挖掘铲末端上方,圆心与碎土分离栅25末端的切线共线,所述输送杆链4首端低于挖掘铲组2的碎土分离栅25末端,梳挑起通过碎土分离栅25的花生植株,末端高于地面,放铺栅51设置在输送杆链4末端上方,放铺辊52设置在输送杆链4末端下方。

[0082]

进一步地,如图2-图3所示,本例所述犁刀组1包括圆犁刀11、轴承座 12、犁刀连接臂13、犁刀臂连接座14、犁刀固定臂15及缓冲弹簧16,所述犁刀固定臂15一端与机架6焊接固定,另一端连接犁刀臂连接座14,犁刀臂连接座14铰接犁刀连接臂13的一端,所述缓冲弹簧16套置在其弹簧杆上,弹簧杆一端分别连接犁刀臂连接座14和犁刀连接臂13,另一端为自由端。犁刀遇阻后通过缓冲弹簧17起到缓冲安全的作用。

[0083]

如图2-图5所示,本例采用圆犁刀11增加对土壤的破碎能力,减少切割阻力。其中圆犁刀11由中部轴承座12提供旋转支撑,侧向与犁刀连接臂13 相连,犁刀臂连接座14、犁刀固定臂15间均使用螺栓连接,同时缓冲弹簧16 起安全保护作用。

[0084]

如图4所示,本例所述两个犁刀组1两圆犁刀11的切割幅宽l1为680m m,适应花生种植模式,以最小幅宽切开土垡,取代目前主流平铲大面积切割土壤,动力消耗大,土壤破坏严重。工作时机具向前运动带动圆犁刀11滚动以幅宽l1切开土壤,配合后方挖掘铲21以θ1为入土角及θ2为滑切角,二者配合以矩形断面切割土垡和花生主根。

[0085]

进一步地,如图6所示每个所述挖掘铲组2包括挖掘铲21、挖掘铲固定座 22、挤压碎土板23、挖掘铲固定臂24和碎土分离栅25,所述挖掘铲固定臂24 顶端与机架6焊接固定,靠近接地端安装挤压碎土板23,在接地端通过挖掘铲固定座22连接挖掘铲21,在挖掘铲21工作后端设置碎土分离栅25,挤压碎土板23位于碎土分离栅25外侧。其中挖掘铲21与挖掘铲固定座22、挖掘铲 21与碎土分离栅25、挖掘铲21与挤压碎土板23间均由沉头螺栓进行连接,保证其与土垡接触面平滑,避免阻塞影响土垡移动。

[0086]

进一步地,所述挖掘铲21倾斜设置,其入土角θ1范围:8

°

~16

°

,根据挖掘铲固定座22与挖掘铲固定臂24的安装角度实现。入土角越小,功率消耗小,切割深度越小;入土角越大,功率消耗大但切割深度越大,入土角的限定既保证有效切割深度,又保证合理的功率消

耗。两挖掘铲间的夹角为滑切角的 2倍,滑切角θ2范围:47

°

~55

°

,由挖掘铲固定座22安装孔中心线角度实现。滑切角越大,切割越省力,纵向尺寸小;滑切角越小,切割越费力,纵向尺寸大,滑切角的限定既保证顺利切割又能够使纵向尺寸配合整机结构设计。挖掘铲21的长度根据切割幅宽及滑切角进行设计调整;挖掘铲21的铲尖与圆犁刀 11底边缘的深度差h1范围:10~30mm,即犁刀入土深度略大于挖掘铲入土深度,切碎疏松土壤,使挖掘铲切割更省力,过小无法达到省力效果,过大会造成犁刀切割过深,浪费功率。

[0087]

本例中:挖掘铲入土角θ1为13

°

,滑切角θ2为50

°

,铲尖与犁刀底深度差h1为20mm。

[0088]

土垡被切割下的同时沿挖掘铲21的铲面开始倾斜向后上方运动,一方面在上翘式碎土分离栅25的上翘角度θ3变化下弯曲折断土垡,一方面土壤与栅条部分接触破碎分离。与此同时土垡在两侧挤压碎土板23的变间距收紧挤压力p作用下失效破碎,至此实现两级碎土,一级分离。

[0089]

进一步地,如图7、图8所示,本例所述碎土分离栅25由安装部分与栅条部分一体构成,相邻栅条间的距离l2为40~80mm,间距过小,相当于形成一个平面,无法产生碎土作用;间距过大,植株可能卡在间隙中或直接通过间隙掉落,造成损失。栅条部分具有一定向上折弯角度θ3,使栅条倾斜于水平面布置,θ3范围:15

°

~25

°

。本例中:上翘折弯角度θ3为18

°

,栅条间距l2为50m m。

[0090]

进一步地,如图6、图9、图10所示,所述挤压碎土板23由直线段231 和弧形段232构成,所述弧线段232末端为自由端,且与机具前进方向水平线相切,所述挤压碎土板弧形段232相对于水平面倾斜设置。挤压碎土板23采用直线-圆弧设计,既保证安装强度,又保证土垡在运动过程中两侧受到变间距的收紧破碎力,同时对植株的运动方向产生一定的约束引导作用。

[0091]

如图9、图10所示,本例由工况及整机结构确定挤压碎土板喂入幅宽l3、挤压碎土板挤压距离l4、挤压碎土板23出口幅宽l5,通过l3/2、l5/2、l4=s1 s2、l3/2-l5/2=s3限定轮廓端点及距离,其中挤压碎土板23轮廓应为分别以s3及s1 s2为横纵距离的直线-圆弧式结构。为保证挤压碎土板23的有效固定,直线段固定在挖掘铲固定臂24上,弧线段端为自由端,s1为直线段纵向距离,该距离的限定应保证安装固定强度。s3、s2分别为圆弧段横纵距离,其中 s2=l

4-s1、s3=l3/2-l5/2,圆弧段半径r1、圆心角α1;所述弧线段的圆心角α1范围:32~34

°

,半径r1范围:550~730mm,如图10所示,沿纵向直线段长度 s2为弧线段长度s3的0.14~0.17倍。本例中:直线段纵向距离s1:50mm,圆弧段横纵距离s3、s2:104mm、350mm,圆弧段半径r1:640mm,圆心角α1: 33

°

。

[0092]

两挤压碎土板23的挤压收缩比i=l3/l5,i为1.4~1.6,其中:l3为两挤压碎土板间的喂入幅宽,l5为两挤压碎土板间的出口幅宽;本例的出口幅宽l5为 405mm,喂入幅宽为l3为610mm,挤压收缩比i=1.51,挤压距离l4为400m m。

[0093]

所述挤压碎土板23相对于水平面的倾斜角度θ4范围:24

°

~28

°

,本例挤压碎土板倾斜角度θ4为26

°

,在不干涉情况下,保证与土垡最大范围接触;所述挤压碎土板23的挤压高度h2范围:100~200mm,本例挤压高度h2为160m m,保证大于土垡厚度,只挤压土垡不接触植株。

[0094]

剩余土垡及植株继续向后移动,挤压拨送辊3在土垡上方逆时针旋转,挤压破碎土垡并配合底部碎土分离栅25分离土壤,使植株自身逆时针旋转为根部在后,秧杆在前状态,

同时能够对植株产生一定向后上方的拨送作用,与后下方相向转动的输送杆链4配合梳挑植株,在交接输送过程中进一步破碎分离土壤。挤压拨送辊3圆心与碎土分离栅25末端切线共线,最短挤压拨送距离l 6

范围:80~160mm,土垡受挤压破碎、拨送梳挑作用失效后,植株与土壤分离而进入输送杆链4,至此实现第三级碎土和第二级分离。为保证植株顺利交接使挤压拨送线速度ν1为梳挑输送线速度ν2的1.3~1.7倍,由ν=ωr,挤压拨送辊直径d1:160~240mm、输送链轮中心与齿杆42顶距离d2、挤压拨送辊角速度ω1及输送链轮角速度ω2的设计应使挤压拨送线速度ν1和梳挑升运线速度ν2满足对应要求。本例中:l6:120mm,d1:200mm,d2:160mm。

[0095]

进一步地,如图12、图13所示,所述挤压拨送辊3由套筒31及沿其套筒 31外圆周方向上等间距均匀设置n1组短锥齿32组成,n1范围:7~13,每圆周组内有6个短锥齿,相邻两组短锥齿沿圆周方向交错一定角度θ5,θ5范围:0~10

°

,本例中:n1:9,交错角θ5:5

°

。

[0096]

进一步地,如图11所示,所述输送杆链4中部高于两端部,呈先升后降设置,将梳挑起的植株升运至一段高度后,输送杆链向下倾斜设置,改变植株运动方向,降低放铺高度,同时不改变植株与输送杆链间的相对位置,保持植株前秧后根状态,升降过程均设置有抖土轮41实现输送过程中的进一步去土工作。向下输送的植株一部分被输送杆链4抛卸放铺,另一部分未卸植株经设置在输送杆链4末端下方的放铺辊52拨送放铺,放铺辊角速度ω3大于输送杆链角速度ω2,设置在输送杆链4末端上方的放铺栅51对输送杆链4抛卸的植

[0097]

进一步地,如图2、图14-图17所示,所述放铺机构5设置在输送杆链4 末端,包括放铺栅51及放铺辊52,所述放铺栅51由沿其固定杆512均匀布置的多组弧形栅条511组成,栅条511与固定杆512、固定杆512与机架6间均采用焊接固定,栅条511间距l7范围:50~80mm(本例为65mm),栅条半径r2范围:500~700mm(本例为600mm);所述放铺辊52由套筒521和沿 套筒521外圆周均匀布置的具有后倾角度θ6的弧形放铺叶片522组成,后倾角θ6范围:10~20

°

(本例为15

°

),放铺辊52直径d4范围:140~180mm(本例为160mm)。

[0098]

本发明的杆链式花生起收机,由滚动的圆犁刀和倾斜挖掘铲替代单一整体平铲,将传统底层平切挖掘变为圆犁刀两侧垂直切土、底部倾斜滑切,形成三面切土的最小矩形断面切割,减少了挖掘工作阻力并有利于后续的碎土分离;挖掘后形成条状的花生根-果-土复合体同时经过间距渐变变式挤压碎土板的水平方向滑动挤压、犁铲尾部上翘式碎土分离栅的垂直向上弯曲作用,以及后续的卧式旋转挤压拨送辊作用,完成三级碎土后的根-果-土复合体基本失效,花生植株由杆链梳挑后向后上方输送;在杆链输送过程中,每个杆链均经过前、后两组振动去土轮振动,对杆链上的花生植株进一步去土,从而实现两步去土工作;经输送杆链、放铺栅与放铺辊的共同作用,花生植株先后、依次不反转地落到地面,形成首尾相连、荚果朝上的纵向条铺,完成了花生挖掘-碎土-去土-纵向有序放铺工作。

[0099]

实施例2:本例与实施例1不同的是:本例所述挖掘铲入土角θ1为16

°

,滑切角θ2为55

°

,铲尖与犁刀底深度差h1为30mm。

[0100]

本例所述挤压碎土板的直线段纵向距离s1为68mm,圆弧段纵向距离s2为 400mm;本例中两挤压碎土板23间的出口幅宽l5为382mm,喂入幅宽l3为6 10mm,挤压距离l4为450mm,挤压收缩比i为1.60,挤压高度h2为100m m,挤压碎土板相对于水平面的倾斜角度θ4为24

°

。

[0101]

本例所述碎土分离栅25相邻栅条252间的距离l2为40mm,栅条252倾斜于水平面的上翘角度θ3为15

°

。

[0102]

本例所述挤压拨送辊3的短锥齿组数n1为7,相邻两组短锥齿间交错角θ5为0

°

。所述挤压拨送辊的最短挤压拨送距离l6:160mm,挤压拨送辊直径d 1

:160mm、输送链轮中心与齿杆顶距离d2:160mm。

[0103]

本例所述放铺栅条511间距l7为50mm,半径r2为500mm;所述放铺叶片522后倾角为10

°

,放铺辊52直径d4为140mm。

[0104]

实施例3:本例与实施例1不同的是:本例所述挖掘铲入土角θ1为8

°

,滑切角θ2为47

°

,铲尖与犁刀底深度差h1为10mm。

[0105]

本例所述挤压碎土板的直线段纵向距离s1为36mm,圆弧段纵向距离s2为 300mm;本例中两挤压碎土板23间的出口幅宽l5为435mm,喂入幅宽l3为6 10mm,挤压距离l4为350mm,挤压收缩比i为1.40,挤压高度h2为200m m,挤压碎土板相对于水平面的倾斜角度θ4为28

°

。

[0106]

所述碎土分离栅25相邻栅条252间的距离l2为80mm,栅条252倾斜于水平面的上翘角度θ3为25

°

。

[0107]

本例所述挤压拨送辊3的短锥齿组数n1为11,每组相邻两个短锥齿沿圆周方向交错角θ5为10

°

,弧形放铺叶片的后倾角θ6为20

°

。所述挤压拨送辊的最短挤压拨送距离l6:80mm,挤压拨送辊直径d1:240mm、输送链轮中心与齿杆顶距离d2:160mm。

[0108]

本例所述放铺栅条511间距l7为80mm,半径r2为700mm;所述放铺叶片522后倾角为20

°

,放铺辊52直径d4为180mm。

[0109]

本发明其他结构均为现有结构。

[0110]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。