树脂齿轮及齿轮装置

1.本技术主张基于2020年11月27日申请的日本专利申请第2020-196636号的优先权。该日本技术的全部内容通过参考而援用于本说明书中。

技术领域

2.本发明涉及一种树脂齿轮及齿轮装置。

背景技术:

3.近年来,根据轻型化的要求,提倡齿轮装置使用由树脂形成的齿轮。

4.在这种树脂齿轮中,为了提高强度,在基体树脂中混合增强纤维,并在各齿的啮合面中使增强纤维的纤维方向沿着齿面并且朝向方向,在齿根中则将纤维方向设为不规则(例如,参考专利文献1)。

5.专利文献1:日本特开2019-218994号公报

6.但是,在专利文献1的树脂齿轮中,强度方面存在改善的余地。

技术实现要素:

7.本发明的目的在于提高树脂齿轮及齿轮装置的树脂齿轮的强度。

8.本发明提供一种树脂齿轮,其使用在基体树脂中混合增强纤维而成的成型材料来成型出,其中,

9.在各齿的啮合面上,所述增强纤维沿着齿面配置并且纤维方向不规则。

10.并且,本发明提供一种树脂齿轮,其使用在基体树脂中混合增强纤维而成的成型材料来成型出,其中,在各齿的啮合面上包含沿着齿面配置的增强纤维,并且在从周向观察时与所述齿面重叠的深部中,增强纤维的纤维方向不规则。

11.并且,本发明提供一种齿轮装置,其具有内齿轮及外齿轮,其中,

12.所述内齿轮及所述外齿轮中的一个齿轮由上述树脂齿轮构成,

13.所述内齿轮及所述外齿轮中的另一个由金属制成。

14.根据本发明,能够提高树脂齿轮及齿轮装置的树脂齿轮的强度。

附图说明

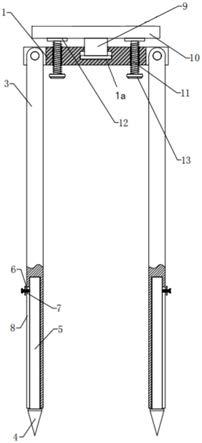

15.图1是表示本发明的实施方式所涉及的挠曲啮合式齿轮装置的轴向剖视图。

16.图2是从轴向观察挠曲啮合式齿轮装置的内齿轮的一个齿时的图。

17.图3是表示图2中的啮合面的齿面即沿u-u线剖切的面上的基体树脂内的增强纤维的方向的图。

18.图4是图2中的比齿面更靠内侧的沿v-v线剖切的面上的剖视图。

19.图5是沿通过图2中的深部沿w-w线剖切的面上的剖视图。

20.图6是从轴向观察挠曲啮合式齿轮装置的内齿轮的一个齿时的图。

21.图7是表示图6中的齿顶面即沿l-l线剖切的面上的基体树脂内的增强纤维的方向

的图。

22.图8是图6中的比齿顶面更靠内侧的沿m-m线剖切的面上的剖视图。

23.图9是图6中的比齿顶面更靠内侧的沿n-n线剖切的面上的剖视图。

24.图10是表示图2所示的轴向端面内的矩形区域s中的基体树脂内的增强纤维的方向的图。

25.图中:1-齿轮装置,12-外齿轮,23-内齿轮部件,221、231-齿,221a、231a-齿顶面,221b、231b-啮合面,221c、231c-齿根面,o1-旋转轴,d-深部,f-增强纤维,h/2-中间点,r-基体树脂。

具体实施方式

26.[实施方式的概略结构]

[0027]

以下,参考附图对本发明的实施方式进行详细说明。图1是表示实施方式所涉及的齿轮装置(即,挠曲啮合式齿轮装置)的剖视图。

[0028]

以下,将沿着图中的旋转轴o1的方向定义为“轴向”,将与旋转轴o1垂直的方向定义为“径向”,将以旋转轴o1为中心的旋转方向定义为“周向”。

[0029]

如图1所示,挠曲啮合式齿轮装置1为外齿轮12(第2齿轮)挠曲变形从而传递以旋转轴o1为中心的旋转运动的筒型的挠曲啮合式齿轮装置。

[0030]

具体而言,挠曲啮合式齿轮装置1具备:起振体轴10;外齿轮12,被起振体轴10挠曲变形;第1内齿轮22g及第2内齿轮23g,与外齿轮12啮合;以及起振体轴承15。挠曲啮合式齿轮装置1还具备第1外壳22、内齿轮部件23、第2外壳24、第1罩体26、第2罩体27、输入轴承31、输入轴承32及主轴承33。

[0031]

起振体轴10呈空心轴状,且其具有:起振体10a,与旋转轴o1垂直的截面的外形为椭圆形;及轴部10b、10c,设置于起振体10a的轴向上的两侧且与旋转轴o1垂直的截面的外形为圆形。另外,椭圆形并不只限于几何学严格意义上的椭圆,其包含大致椭圆。起振体轴10以旋转轴o1为中心进行转动,起振体10a的与旋转轴o1垂直的截面的外形形状的中心与旋转轴o1一致。该起振体轴10为与马达等驱动源(省略图示)连结从而输入驱动力的输入轴。

[0032]

外齿轮12为具有挠性的圆筒状的金属,在其外周设置有齿。

[0033]

第1内齿轮22g及第2内齿轮23g以旋转轴o1为中心在起振体轴10的周围进行旋转。

[0034]

这些第1内齿轮22g和第2内齿轮23g沿轴向排列设置,并与外齿轮12啮合。具体而言,第1内齿轮22g及第2内齿轮23g中的一个与外齿轮12的比轴向上的中央更靠一侧的齿部啮合,另一个与外齿轮12的比轴向上的中央更靠另一侧的齿部啮合。第1内齿轮22g通过在第1外壳22的内周部的对应部位设置内齿而构成。第2内齿轮23g通过在内齿轮部件23的内周部的对应部位设置内齿而构成。

[0035]

起振体轴承15配置于起振体10a与外齿轮12之间。起振体轴承15具有多个滚动体(滚子)15a及保持多个滚动体15a的保持器15c。多个滚动体15a以起振体10a的外周面和外齿轮12的内周面作为滚动面而进行滚动。另外,起振体轴承15也可以具有与起振体10a分体的内圈或与外齿轮12分体的外圈。

[0036]

在外齿轮12及起振体轴承15的保持器15c的轴向上的两侧分别设置有与它们抵接

从而限制它们沿轴向移动的间隔圈36、37作为限制部件。

[0037]

第1外壳22及第2外壳24通过连结部件(即,螺栓57)彼此连结在一起,从而覆盖第1内齿轮22g、第2内齿轮23g及外齿轮12的径向外侧。其中,如上所述,在第1外壳22的内周部的一部分上设置有内齿,第1外壳22与第1内齿轮22g形成为一体。

[0038]

并且,在第1外壳22及第2外壳24的负载相反侧(图1中的右侧)的端部,设置有沿轴向连续延伸的螺栓连结用孔22h、24h。在将挠曲啮合式齿轮装置1连接于装置外部的外部部件55(例如,机械手的基端侧臂部件)时,第1外壳22和第2外壳24经由螺栓连结用孔22h、24h并通过连结部件(即,螺栓53)与外部部件55紧固连结在一起。这些螺栓连结用孔22h、24h设置在周向上的多个部位。并且,第1外壳22及第2外壳24还具有与螺栓连结用孔22h、24h不同的螺栓孔22j、24j,通过插穿并螺合于该螺栓孔22j、24j的上述螺栓57,第1外壳22与第2外壳24彼此连结在一起(临时固定)。

[0039]

内齿轮部件23的至少一部分配置于第2外壳24的径向内侧且起振体轴10的径向外侧。并且,如上所述,在内齿轮部件23的内周部的一部分设置有内齿,内齿轮部件23与第2内齿轮23g形成为一体。

[0040]

第1罩体26及第1外壳22在负载相反侧分别具有螺栓孔26k、22k,通过插穿并螺合于该螺栓孔26k、22k的螺栓51,第1罩体26与第1外壳22彼此连结在一起。

[0041]

并且,第1罩体26覆盖起振体轴10的一端侧的外周部。

[0042]

第2罩体27与内齿轮部件23连结在一起,并且覆盖起振体轴10的另一端侧的外周部。在第2罩体27及内齿轮部件23的负载侧(图1中的左侧)的端部,分别设置有沿轴向连续延伸的螺栓连结用孔27h、23h。在将挠曲啮合式齿轮装置1连接于装置外部的被驱动部件56(例如,机械手的前端侧臂部件)时,第2罩体27和内齿轮部件23经由螺栓连结用孔27h、23h并通过连结部件(即,螺栓54)与被驱动部件56紧固连结在一起。这些螺栓连结用孔27h、23h设置在周向上的多个部位。并且,第2罩体27及内齿轮部件23还具有与螺栓连结用孔27h、23h不同的螺栓孔27j、23j,通过插穿并螺合于该螺栓孔27j、23j的螺栓52,2罩体27与内齿轮部件23彼此连结在一起(临时固定)。

[0043]

输入轴承31例如为具有内圈31a、外圈31b及滚动体31c的球轴承,且其配置于起振体轴10的轴部10b与第1罩体26之间。第1罩体26经由输入轴承31将起振体轴10支承为旋转自如。另外,输入轴承31并不只限于球轴承,可以采用各种轴承,例如可以采用滚子轴承。并且,也可以无需具有专用的内圈或外圈而使内圈与起振体轴10形成为一体或者使外圈与第1罩体26形成为一体。

[0044]

输入轴承32例如为具有内圈32a、外圈32b及滚动体32c的球轴承,且其配置于起振体轴10的轴部10c与第2罩体27之间。第2罩体27经由输入轴承32将起振体轴10支承为旋转自如。另外,输入轴承32并不只限于球轴承,可以采用各种轴承,例如可以采用滚子轴承。并且,也可以无需具有专用的内圈或外圈而使内圈与起振体轴10形成为一体或者使外圈与第2罩体27形成为一体。

[0045]

并且,输入轴承31、32均为在内部封入有润滑剂的带有密封件的轴承,但也可以不带密封件。

[0046]

主轴承33例如为具有内圈33a、外圈33b及滚动体33c的球轴承,且其配置于内齿轮部件23与第2外壳24之间。第2外壳24经由主轴承33将内齿轮部件23支承为旋转自如。另外,

主轴承33并不只限于球轴承,可以采用各种轴承。例如,可以采用交叉滚子轴承,也可以由在内齿轮部件23与第2外壳24之间沿轴向分开设置的多个轴承(角接触球轴承、锥形轴承等)构成。并且,主轴承33也可以无需具有专用的内圈或外圈而使内圈与内齿轮部件23形成为一体或者使外圈与第2外壳24形成为一体。并且,主轴承33并不受特别限定,但是也可以为在内部封入有润滑剂的带有密封件的轴承。

[0047]

在输入轴承31、32及主轴承33的相对于容纳有挠曲啮合式齿轮装置1的机构部的润滑剂封入空间s的轴向外侧,设置有用于确保这些轴承的密封性的轴封部(即,密封部41~43)。

[0048]

输入轴承31的密封部41由从第1罩体26朝向径向内侧延伸至起振体轴10(轴部10b)的外周面附近从而覆盖输入轴承31的轴向外侧的壁面构成,在密封部41与轴部10b的外周之间形成有狭窄的间隙,从而阻碍润滑剂的移动。

[0049]

输入轴承32的密封部42由从第2罩体27朝向径向内侧延伸至起振体轴10(轴部10c)的外周面附近从而覆盖输入轴承32的轴向外侧的壁面构成,在密封部42与轴部10c的外周之间形成有狭窄的间隙,从而阻碍润滑剂的移动。

[0050]

主轴承33的密封部43由从第2外壳24朝向径向内侧延伸至第2罩体27的外周面附近从而覆盖主轴承33的轴向外侧的壁面构成,在密封部43与第2罩体27的外周之间形成有狭窄的间隙,从而阻碍润滑剂的移动。并且,在密封部43的内侧(主轴承33侧),具有从第2罩体27朝向径向外侧突出的凸起。由这些密封部43和凸起构成迷宫式结构。

[0051]

[动作说明]

[0052]

在上述结构的挠曲啮合式齿轮装置1中,若起振体轴10通过马达等驱动源的驱动而进行旋转,则起振体10a的运动就会传递到外齿轮12。此时,外齿轮12在起振体10a的长轴位置与固定的第1内齿轮22g啮合,因此,外齿轮12并不以与起振体10a相同的速度进行旋转,而是基于挠曲变形起振体10a的长轴位置进行移动。

[0053]

例如,若将外齿轮12的齿数设为100且将第1内齿轮22g的齿数设为102,则啮合位置每转一圈,外齿轮12进行旋转(自转)对应于外齿轮12与第1内齿轮22g的齿数差的量。若设为上述齿数,则起振体轴10的旋转运动以100:2的减速比减速后传递至外齿轮12。

[0054]

另一方面,外齿轮12还与第2内齿轮23g啮合,因此,例如,若将第2内齿轮23g的齿数与外齿轮12的齿数设为相同数量,则外齿轮12和第2内齿轮23g以相同速度进行旋转,该旋转运动输出到被驱动部件56。

[0055]

[各部件的材料]

[0056]

在本实施方式中,各部件的材料如下。

[0057]

起振体轴10、外齿轮12、间隔圈36、37由钢铁材料等金属材料制成。虽并不受特别限制,但是,更具体而言,起振体轴10由铬钼钢等钢铁材料制成。外齿轮12由镍铬钼钢等钢铁材料制成。间隔圈36、37由高碳铬轴承钢等钢铁材料制成。

[0058]

并且,在输入轴承31、32及主轴承33中,内外圈及滚动体由金属(例如,高碳铬轴承钢)制成。

[0059]

并且,在起振体轴承15中,滚动体15a和保持器15c由金属(例如,高碳铬轴承钢)制成。

[0060]

并且,各螺栓51~54、57由金属(例如,一般结构用轧制钢材、冷锻用碳钢线、机械

用碳素结构钢等)制成。

[0061]

另一方面,第1外壳22、内齿轮部件23、第2外壳24、第1罩体26及第2罩体27由树脂制成。

[0062]

在本实施方式中,作为第2外壳24、第1罩体26及第2罩体27所使用的树脂,使用树脂基体材料(matrix)中含有增强用纤维的树脂。另外,也可以使用不含增强用纤维的树脂。

[0063]

基体材料的树脂例如使用具有50~60℃程度的耐热性的工程塑料(通用工程塑料)。具体而言,可举出聚酰胺(pa)、聚碳酸酯(pc)、聚醛树脂(pom)、改性聚苯醚(m-ppe)、聚对苯二甲酸丁二醇酯(pbt)等。在此所述的耐热性是指:能够保持齿轮的性能的温度,而不是能够保持静态形状的温度。

[0064]

并且,作为增强用纤维,可举出玻璃纤维、芳纶纤维、聚乙烯纤维、柴隆纤维及硼纤维等。在采用含有这些纤维的通用工程塑料(例如,含有玻璃纤维的聚醛树脂)的情况下,其导热系数小于0.3w/m℃。

[0065]

本实施方式中,作为第1外壳22及内齿轮部件23所使用的树脂,使用树脂基体材料中含有增强用纤维的树脂。

[0066]

基体材料的树脂优选使用具有70℃以上的耐热性的树脂,例如,使用具有100℃以上的耐热性的超级工程塑料(特种工程塑料)。具体而言,可举出聚醚醚酮(peek)、聚酰胺酰亚胺(pai)、聚苯硫醚(pps)、聚四氟乙烯(ptfe)、芳香族聚酰胺(ppa)、液晶聚合物(lcp)、聚砜(psu)、聚醚砜(pes)、聚醚酰亚胺(pei)、聚芳酯(par)及热塑性聚酰亚胺(tpi)等。

[0067]

并且,作为增强用纤维,使用导热性比上述的增强用纤维的导热性更高的纤维,例如,碳纤维等。高导热树脂部件的导热系数优选为0.5w/m℃以上,在采用超级工程塑料(例如,聚醚醚酮)中含有碳纤维的树脂的情况下,导热系数为0.95w/m℃。

[0068]

另外,关于第1外壳22及内齿轮部件23所使用的树脂及增强用纤维,考虑到排热,选择导热系数或耐热性比第2外壳24、第1罩体26及第2罩体27高的树脂及增强用纤维。但是,关于第1外壳22及内齿轮部件23所使用的树脂及增强用纤维,也可以使用与在第2外壳24、第1罩体26及第2罩体27中例示的树脂及增强用纤维相同的树脂及增强用纤维。

[0069]

[关于齿轮中的纤维方向]

[0070]

如上所述,第1外壳22及内齿轮部件23由树脂及增强用纤维(以下,称为增强纤维)制成,形成于它们的内周的第1内齿轮22g及第2内齿轮23g也同样由树脂及增强纤维制成。第1内齿轮22g及第2内齿轮23g均为树脂齿轮。

[0071]

第1内齿轮22g及第2内齿轮23g在形成这些齿轮的树脂(称为基体树脂)内的增强纤维的长度方向(即,纤维方向)上具有以往没有的特征。

[0072]

在第1内齿轮22g及第2内齿轮23g中,由沿着内周等间隔排列形成的多个齿221、231构成内齿。图2是从轴向观察一个齿221、231时的图。另外,第1内齿轮22g的齿221和第2内齿轮23g的齿231的尺寸或各部等虽然存在细微差别,但其结构实质上相同,因此,在图2及后述的内部结构的图3~图10中仅图示其中一个齿轮。并在这些图中,第2内齿轮23g的齿231的符号上加上了括号。

[0073]

第1内齿轮22g及第2内齿轮23g的齿221、231均在径向上的最内部具有大致沿周向延伸的齿顶面221a、231a。此外,齿221、231均具有在周向上与齿顶面221a、231a的两侧相邻的啮合面221b、231b。并且,在啮合面221b、231b的周向上的外侧(沿周向远离齿顶面221a、

231a的方向)且齿221、231与齿221、231之间具有齿根面221c、231c。

[0074]

另外,关于齿顶面221a、231a、啮合面221b、231b及齿根面221c、231c,图2中均显示为平坦,但并不只限于此,也可以由曲面构成。

[0075]

图3是表示图2中的啮合面221b、231b即沿u-u线剖切的齿面(或无线接近齿面的内部)上的基体树脂r内的增强纤维f的方向的图,图4是图2中的比齿面更靠内侧(基体树脂r内)的沿v-v线剖切的面(与齿面平行的面)上的剖视图,图5是沿通过图2中的深部d的w-w线剖切的面(与齿面平行的面)上的剖视图。

[0076]

另外,深部d表示从周向观察时与啮合面221b、231b重叠的深部。即,深部d是指如下位置:在将通过齿221、231的径向上的全齿高h的中间点h/2位置的周面设为p的情况下,周面p通过齿221、231的周向两侧的啮合面221b、231b的位置之间的周向上的中间位置。

[0077]

并且,图4的沿v-v线剖切的面相当于啮合面221b、231b与深部d之间的中央位置的深度。

[0078]

图2~图4中以线状描绘的增强纤维f表示其纤维方向沿着啮合面221b、231b的状态,增强纤维f相对于该啮合面221b、231b越倾斜,其长度显示为越短。并且,以点状描绘的增强纤维f表示其纤维方向相对于啮合面221b、231b大幅倾斜的状态。

[0079]

在此,“增强纤维f沿着某一面”是指:在某一面或与某一面平行的截面中,增强纤维f呈现为线状。某一面为啮合面、齿顶面、轴向端面等。并且,“增强纤维f呈现为线状”是指:呈现的增强纤维f具有长度方向及宽度方向且长度方向尺寸比宽度方向尺寸大三倍以上。

[0080]

如图3所示,在齿221、231的啮合面221b、231b或其附近,大多数增强纤维f呈现为线状,由此可知,这些增强纤维f的纤维方向沿着啮合面221b、231b。例如,在本实施方式中,沿着齿面的增强纤维f在齿面中所占面积率为10%以上,优选为30%以上(在后述的齿顶面221a、231a及轴向端面中也相同)。另外,这些增强纤维f的纤维方向(长度方向)虽然沿着啮合面221b、231b但在该面内分别朝向不规则(random)的的方向。

[0081]

在此,“不规则”表示增强纤维f并未朝向相同方向的状态,而且表示增强纤维f大体朝向各不相同的方向。例如,若某一方向(例如齿向)与各增强纤维f的纤维方向(长度方向)所呈角度(90度以下的角度)的偏差(最大角度的增强纤维与最小角度的增强纤维的角度差)为45度以上,则称可以为“不规则”。

[0082]

在上述啮合面221b、231b中,示出了以沿着该啮合面221b、231b为前提而在该面内分别朝向不同方向的状态,但是,在并未提及该前提的情况下,“不规则”表示各增强纤维f并未沿着一个面而且大体朝向各不相同的方向。

[0083]

另外,在上述图3的下部存在呈现为点状的增强纤维f(未沿着啮合面221b、231b的增强纤维f),该部分是比齿根面221c、231c更靠径向外侧(基体树脂r的内部)的区域,是从啮合面221b、231b分开的部分,换言之,是从周向观察时不与啮合面221b、231b重叠的部分。如此,在本实施方式中,在沿u-u线剖切的齿面中,增强纤维f沿着齿面的区域和增强纤维f未沿着齿面的区域之间的边界清晰地显现出来。

[0084]

另一方面,在齿221、231的啮合面221b、231b与深部d之间的中央位置中,如图4所示,呈现为点状的增强纤维f与呈现为线状的增强纤维f混在一起,沿着啮合面221b、231b的增强纤维f变得比啮合面221b、231b上的沿着啮合面221b、231b的增强纤维少。

[0085]

而且,在远离齿221、231的啮合面221b、231b的深部d,如图5所示,呈现为点状的增强纤维f占大多数,呈现为线状的增强纤维f少且其长度也短。即,在远离齿221、231的啮合面221b、231b的深部d,沿着啮合面221b、231b的增强纤维f比中央位置上的沿着啮合面221b、231b的增强纤维更少,成为了各纤维方向朝向三维的各个方向的不规则状态。并且,在中央位置及深部d,增强纤维f沿着齿面的区域和增强纤维f未沿着齿面的区域之间的边界并不明显。如上所述,在本实施方式中,随着从啮合面221b、231b朝向深部d,沿着啮合面221b、231b的增强纤维f逐渐减少。

[0086]

接着,对齿221、231的齿顶面221a、231a上的增强用纤维f的纤维方向进行说明。图6是从轴向观察齿221、231时的图。图7是表示图6中的齿顶面221a、231a(或无限接近齿顶面221a、231a的内部)即沿l-l线剖切的面上的基体树脂r内的增强纤维f的方向的图,图8是图6中的比齿顶面221a、231a更靠内侧(基体树脂r内)的沿m-m线剖切的面(与齿顶面221a、231a平行的面)上的剖视图,图9是图6中的比齿顶面221a、231a更靠内侧(基体树脂r内)的沿n-n线剖切的面(与齿顶面221a、231a平行的面)上的剖视图。

[0087]

另外,图8中的相对于齿顶面221a、231a的m-m线的深度与上述图4的相对于啮合面221b、231b的v-v线的深度一致(l-l线与n-n线之间的中央位置)。并且,图9中的相对于齿顶面221a、231a的n-n线的深度与上述图5的相对于啮合面221b、231b的w-w线的深度一致(齿高方向上的中央位置)。

[0088]

由图7可知,在齿221、231的齿顶面221a、231a或其附近,多数增强纤维f呈现为线状,这些增强纤维f沿着齿顶面221a、231a。另外,与啮合面221b、231b的情况相同地,在齿顶面221a、231a中,增强纤维f的纤维方向(长度方向)也在齿顶面221a、231a的面内分别朝向不规则的方向。

[0089]

另一方面,还可知,在齿221、231的齿顶面221a、231a的稍微内侧(m-m线的位置),如图8所示,呈现为点状的增强纤维f与呈现为线状的增强纤维f混在一起,未沿着齿顶面221a、231a增强纤维f增多。即,沿着齿顶面221a、231a的增强纤维f变得比齿顶面221a、231a上的沿着齿顶面221a、231a的增强纤维少。

[0090]

而且,在更远离齿221、231的齿顶面221a、231a的位置(n-n线的位置),如图9所示,呈现为点状的增强纤维f占大多数,呈现为线状的增强纤维f变少且长度也短。即,在远离齿221、231的齿顶面221a、231a的位置,各增强纤维f未沿着齿顶面221a、231a而是成为了各纤维方向朝向各个方向的不规则状态。在n-n线的位置,沿着齿顶面221a、231a的增强纤维f比m-m线的位置上的沿着齿顶面221a、231a的增强纤维少。

[0091]

另外,在图8及图9中,在第1内齿轮22g及第2内齿轮23g的轴向端面(图8及图9的上端部和下端部)附近,呈现为点状的增强纤维f的比率变得更高,这是在第1内齿轮22g及第2内齿轮23g的轴向端面附近增强纤维f沿着该轴向端面所致。

[0092]

接着,对齿221、231的轴向端面上的增强纤维f的纤维方向进行说明。图10是表示图2所示的轴向端面(或无限接近轴向端面的内部)内的矩形区域s中的基体树脂r内的增强纤维f的方向的图。

[0093]

由图10可知,在齿221、231的轴向端面或其附近,多数增强纤维f呈现为线状,这些增强纤维f沿着轴向端面。另外,在轴向端面,增强纤维f虽然也沿着轴向端面,但各增强纤维f在该面内分别朝向不同方向而成为不规则状态。

[0094]

[齿轮的成型]

[0095]

上述第1内齿轮22g及第2内齿轮23g可以使用注塑成型装置来进行成型,所述注塑成型装置具备:供给基体树脂r的树脂材料和增强纤维f的(也可以供给基体树脂r和增强纤维f一体化的颗粒,也可以分别供给)料斗、对所供给的树脂材料进行加热以使其塑化的加热器、对塑化的树脂材料和增强纤维f进行混炼的螺杆、注射混炼后的树脂材料及增强纤维f的缸体、形成有与第1内齿轮22g或第2内齿轮23g的外形相对应的型腔的一对模具、对一对模具进行保压的模具保持机构。

[0096]

通过上述成型装置,从料斗供给到缸体内的基体树脂r的树脂材料与增强纤维f一同被加热器加热,并通过螺杆混炼已塑化的树脂材料和增强纤维f。

[0097]

接着,从缸体向被模具保持机构保压的一对模具的型腔内注射混炼后的树脂材料和增强纤维f,待树脂材料的冷却后开放一对模具,从型腔内取出第1内齿轮22g或第2内齿轮23g,从而完成成型。

[0098]

另外,也可以适当调整上述注塑成型中的成型条件来形成具有增强纤维f的纤维方向更优选的齿221或231的第1内齿轮22g或第2内齿轮23g。

[0099]

并且,第1内齿轮22g或第2内齿轮23g的注塑成型也可以分两个阶段进行。

[0100]

例如,利用具有齿221或231的外形尺寸设计成稍小的型腔的模具来成型出第一阶段的第1内齿轮22g或第2内齿轮23g,然后,使用具有齿221或231的外形尺寸设计成正确尺寸的型腔的模具来进行向型腔内的啮合面221b、231b、齿顶面221a、231a、轴向端面等处产生的间隙中填充已塑化的树脂材料和增强纤维f的第二阶段的注塑成型,从而使增强纤维f的纤维方向更好地沿着各面。

[0101]

或者,也可以对上述第一阶段中成型的第1内齿轮22g或第2内齿轮23g的相当于啮合面221b、231b、齿顶面221a、231a及轴向端面的位置进行增强纤维f的喷涂处理,之后进行对相当于轴向端面等的位置处产生的间隙中填充已塑化的树脂材料的第二阶段的注塑成型。

[0102]

[本实施方式的技术效果]

[0103]

在上述挠曲啮合式齿轮装置1中,第1内齿轮22g及第2内齿轮23g由在基体树脂r的基体材料中混合增强纤维f而成的成型材料制成,在各齿221、231的啮合面221b、231b上包含沿着齿面配置的增强纤维f,并且该沿着齿面配置的增强纤维的纤维方向是不规则的。

[0104]

在具有这种纤维结构时,针对第1内齿轮22g及第2内齿轮23g的各齿221、231的啮合面221b、231b,能够提高弯曲强度、疲劳强度、针对剪切力的耐久性,并且能够对沿着啮合面221b、231b的多个方向进行强化。

[0105]

相对于此,在沿着啮合面221b、231b的增强纤维f的纤维方向均朝向一定方向的情况下,啮合面221b、231b仅在一定方向上被强化,而对于除此以外的方向则无法实现强化。而且,若强化方向如此集中在一个方向,则啮合面221b、231b和齿根面221c、231c之间的一定方向上的强度差会变得过大,有可能会沿齿根圆产生齿221、231的折损。

[0106]

另一方面,在增强纤维f沿着各齿221、231的啮合面221b、231b并且纤维方向不规则的情况下,能够降低啮合面221b、231b和齿根面221c、231c之间的一定方向上的强度差,能够抑制齿221、231的折损。

[0107]

并且,在第1内齿轮22g及第2内齿轮23g的各齿221、231中,在从周向观察时与啮合

面221b、231b重叠的深部d,增强纤维f的纤维方向不会沿着啮合面221b、231b而是不规则的。

[0108]

此时,能够提高各齿221、231的啮合面221b、231b上的表面强度,并且能够降低啮合面221b、231b的内侧与齿根面221c、231c侧之间的强度差,能够进一步有效地抑制齿221、231的折损。

[0109]

并且,在上述图4所示的齿221、231的啮合面221b、231b与深部d之间的中央位置,沿着啮合面221b、231b的齿面的增强纤维f的比例比啮合面221b、231b的齿面上的沿着啮合面221b、231b的增强纤维少。

[0110]

因此,从啮合面221b、231b到深部d为止的范围成为沿着啮合面221b、231b的齿面的增强纤维f的比例递减的结构,因此能够降低啮合面221b、231b与其内侧之间的强度差,能够有效地抑制在啮合面221b、231b的内侧产生剥离、断裂、裂纹。

[0111]

并且,在上述图5所示的齿221、231的啮合面221b、231b的深部d,沿着啮合面221b、231b的齿面的增强纤维f的比例比中央位置上的沿着啮合面221b、231b的增强纤维更少。

[0112]

因此,从啮合面221b、231b经中央位置到深部d为止的范围成为沿着啮合面221b、231b的齿面的增强纤维f的比例递减的结构,因此能够进一步降低啮合面221b、231b与其内侧之间的强度差,能够更加有效地抑制在啮合面221b、231b的内侧产生剥离、断裂、裂纹。

[0113]

并且,第1内齿轮22g及第2内齿轮23g在各齿221、231的齿顶面221a、231a包含沿着该齿顶面221a、231a配置的增强纤维f。

[0114]

由此,能够提高齿顶面221a、231a的表面上的弯曲强度、疲劳强度、针对剪切力的耐久性,并且能够对沿着齿顶面221a、231a的各个方向进行强化。因此,不仅能够获得提高啮合面221b、231b的强度的效果,还能够实现各齿221、231整体的强化。

[0115]

并且,第1内齿轮22g及第2内齿轮23g在各齿221、231的轴向端面包含沿着该轴向端面配置的增强纤维f。

[0116]

由此,能够提高轴向端面的表面上的弯曲强度、疲劳强度、针对剪切力的耐久性,并且能够对沿着轴向端面的多个方向进行强化。

[0117]

而且,不仅能够获得提高啮合面221b、231b的强度以及齿顶面221a、231a的强度的效果,还能够实现各齿221、231整体的进一步强化。

[0118]

并且,在挠曲啮合式齿轮装置1中,第1内齿轮22g及第2内齿轮23g是具有上述增强纤维f的固有的结构的树脂齿轮,且外齿轮12是由金属制成的齿轮,因此,能够实现装置的轻型化的同时,通过对第1内齿轮22g及第2内齿轮23g的强化能够提高装置整体的耐久性。

[0119]

[其他]

[0120]

以上,对本发明的实施方式进行了说明,但本发明并不只限定于上述各实施方式。

[0121]

例如,在上述第1内齿轮22g及第2内齿轮23g的各齿221、231中,在啮合面221b、231b的深部d,纤维方向未沿着啮合面221b、231b而设为不规则,由此提高了沿齿根圆的断裂和裂纹的抑制效果。

[0122]

如此,在深部d将增强纤维f的纤维方向设为不规则的情况下,也可以将啮合面221b、231b上的增强纤维f设为沿着齿面配置并且使纤维方向朝向相同方向。此时,即使啮合面221b、231b与齿根面221c、231c之间的一定方向上的强度差变大,由于啮合面221b、231b的内侧与齿根面221c、231c的内侧之间的强度差会充分降低,因此能够充分抑制沿着

齿根圆的断裂和裂纹的产生。

[0123]

并且,在上述实施方式中,对挠曲啮合式齿轮装置1的第1内齿轮22g及第2内齿轮23g的各齿221、231适用了基体树脂r内的增强纤维f的纤维方向上的特征性结构,但是也可以将增强纤维f的纤维方向上的特征性结构适用于外齿轮,也可以将增强纤维的纤维方向上的上述特征性结构适用于除了挠曲啮合式齿轮装置1以外的所有种类的齿轮机构的树脂齿轮的各齿。

[0124]

并且,在内齿轮与外齿轮彼此啮合的各种齿轮机构的情况下,可以将内齿轮和外齿轮中的任一个齿轮设为金属齿轮,将另一个齿轮设为适用了增强纤维的纤维方向上的上述特征性结构的树脂齿轮。

[0125]

此外,在不脱离本发明宗旨的范围内,能够适当改变上述实施方式中示出的细节。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。