1.本实用新型涉及领域机械数控加工技术领域,尤其涉及一种精密模具校正夹具及夹具组件。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具;简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成;它主要通过所成型材料物理状态的改变来实现物品外形的加工;素有“工业之母”的称号;在外力作用下使坯料成为有特定形状和尺寸的制件的工具。广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中;模具具有特定的轮廓或内腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁)。应用内腔形状可使坯料获得相应的立体形状;模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合;分开时取出制件,合拢时使坯料注入模具型腔成形;模具是精密工具,形状复杂,承受坯料的胀力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,模具生产的发展水平是机械制造水平的重要标志之一。

3.现有技术中,利用模具在数控机床表面进行工件的压制是非常常见的机械加工手段,但是这种加工方式对模具的校准精度和加工精度要求非常高,当模具z轴中心与机床z轴中心不同心时,会导致压制产品毛刺大,无法批量压制出合格产品,客户交期无法保证,重新在制作模具成本较高,故亟需一种新的模具校正夹具,从而解决现有技术中存在的技术问题和不足。

技术实现要素:

4.针对上述技术中存在的不足之处,本实用新型提供一种精密模具校正夹具及夹具组件,现有技术中的模具加工仍然存在当模具z轴中心与机床z轴中心不同心时,会导致压制产品毛刺大的问题,故本技术通过设置沿x轴和y轴方向的定位凸块,根据毛刺大小以及偏移方向使定位凸块具备一定距离的偏移量,形成具有偏移的校正夹具,选择校正夹具,将校正夹具锁紧,完成对模具的校正,方便实用,无需重新制作新的模具,具有较强的推广意义。

5.为实现上述目的,本实用新型提供一种精密模具校正夹具,包括:夹具主体,所述夹具主体一面设有用于夹具偏移的偏移面,所述夹具主体远离所述偏移面的林一面设有用于夹具定位的定位面;所述夹具主体的中心开设有圆形孔,所述圆形孔底部设有多个用于夹持模具的拉钉平台,所述拉钉平台朝所述夹具主体的中心方向延伸形成夹持结构;所述偏移面设有多个定位凸块,多个所述定位凸块上开设有沉头螺钉孔;所述定位凸块分设于所述偏移面穿过中心点的x轴方向和y轴的轴线方向上,所述定位凸块包括设于定位块两侧的工作面,所述工作面相对于所述轴线整体偏移。

6.在一个具体的方案中:所述定位凸块包括至少两个x轴定位凸块和至少两个y轴定位凸块,所述偏移面穿过中心点的x轴方向设有所述x轴定位凸块,所述偏移面穿过中心点的y轴方向设有所述y轴定位凸块,两个所述x轴定位凸块相对y轴对称设置于所述偏移面的上下两侧边,所述y轴定位凸块相对x轴对称设置于所述偏移面的左右两侧边。

7.在一个更为优选的方案中:所述x轴定位凸块的两工作面到穿过中心点的x轴轴线的距离相等,所述y轴定位凸块的两工作面相对穿过中心点的y轴轴线朝相同方向整体偏移。

8.在一个更为优选的方案中:所述y轴定位凸块的两工作面到穿过中心点的y轴轴线的距离相等,所述x轴定位凸块的两工作面相对穿过中心点的x轴轴线朝相同方向整体偏移。

9.在一个更为优选的方案中:所述x轴定位凸块的两工作面相对穿过中心点的x轴轴线朝相同方向整体偏移;所述y轴定位凸块的两工作面相对穿过中心点的y轴轴线朝相同方向整体偏移。

10.在一个更为优选的方案中:偏移的偏移量为0.005mm-0.015mm。

11.在一个具体的方案中:所述拉钉平台朝所述夹具主体的中心方向延伸的延伸端设有夹持部,所述夹持部为圆弧状夹持部,圆弧状夹持部的夹持面为圆弧面,多个所述圆弧状夹持部夹持模具时,所述圆弧面与模具表面贴合接触。

12.在一个具体的方案中:所述偏移面的四个对角均设置有向外凸起的支撑凸台,所述支撑凸台的突起高度小于所述定位凸台的突起高度,所述支撑凸台的凸台表面距离所述定位凸台的凸台表面至少为2.5mm。

13.在一个具体的方案中:所述定位面的四个对角均设有定位块,所述定位块的两侧朝相邻对角方向延伸有定位板,所述定位板与相邻对角的定位板之间间隔形成用于定位下一夹具的定位凸块的定位槽,所述定位板的厚度至少为1mm。

14.一种精密模具校正夹具组件,包括所述的精密模具校正夹具、3r定位器和冲头基座,所述3r定位器通过螺钉固定安装于所述冲头基座上,所述3r定位器远离所述冲头基座的一面设有与所述定位凸块适配连接的安装槽和与所述沉头螺钉孔相对应的圆柱孔,所述精密模具校正夹具与所述3r定位器适配连接并通过螺钉固定安装于所述冲头基座上。

15.本实用新型的有益效果是:与现有技术相比,本实用新型提供的一种精密模具校正夹具及夹具组件,包括:夹具主体,所述夹具主体一面设有用于夹具偏移的偏移面,所述夹具主体远离所述偏移面的林一面设有用于夹具定位的定位面;所述夹具主体的中心开设有圆形孔,所述圆形孔底部设有多个用于夹持模具的拉钉平台,所述拉钉平台朝所述夹具主体的中心方向延伸形成夹持结构;所述偏移面设有多个定位凸块,多个所述定位凸块上开设有沉头螺钉孔;所述定位凸块分设于所述偏移面穿过中心点的x轴方向和y轴的轴线方向上,所述定位凸块包括设于定位块两侧的工作面,所述工作面相对于所述轴线整体偏移;通过设置沿x轴和y轴方向的定位凸块,根据毛刺大小以及偏移方向使定位凸块具备一定距离的偏移量,形成具有偏移的校正夹具,选择校正夹具,将校正夹具锁紧,完成对模具的校正,方便实用,无需重新制作新的模具,具有较强的推广意义。

附图说明

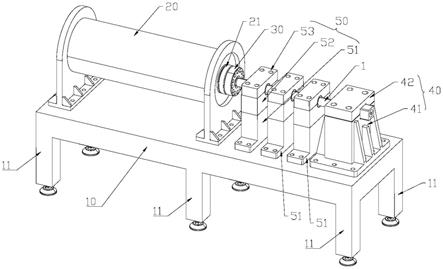

16.图1为本实用新型的夹具组件三维爆炸视图;

17.图2为本实用新型的夹具组件正视图;

18.图3为本实用新型的夹具三维视图;

19.图4为本实用新型的夹具仰视图;

20.图5为本实用新型的夹具俯视图;

21.图6为本实用新型的夹具正视图;

22.图7为本实用新型的夹具内部剖视图。

23.主要元件符号说明如下:

24.1.冲头基座;

25.2.3r定位器;

26.3.夹具主体;31.定位凸块;32.支撑凸台;33.偏移面;34.沉头螺钉孔;35.定位块;36.定位板;37.圆形孔;38.拉钉平台;39.圆弧面;30.定位面;

27.4.螺钉。

具体实施方式

28.为了更清楚地表述本实用新型,下面结合附图对本实用新型作进一步地描述。

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的施例。基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下获得的所有其他实施例,都属于本实用新型保护的范围。

30.本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明或者隐含地包括一个或者更多个所述特征。在本实用新型的描述中,“多个”的含义两个或两个以上,除非另有明确具体的限定。

31.在申请中,“示例性”一词用来表示“用作例子、例证或说明”。本技术中被描述为示例性”的任何实施例不一定被解释为比其它实施例更优选或更具优势。为使本领域任何技术人员能够实现和使用本实用新型,给出了以下描述。在以下描述,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认到,在不使用这些特定细节的情况下也可以实现本实用新型。在其它实例中,不会对已知的结构和过程进行详细阐述,以避免不必要的细节使本实用新型的描述变得晦涩。因此,本实用新型并非旨在限于所示的实施例,而是与符合本技术所公开的原理的最广范围相一致。

32.现有技术中,利用模具在数控机床表面进行工件的压制是非常常见的机械加工手段,但是这种加工方式对模具的校准精度和加工精度要求非常高,当模具z轴中心与机床z轴中心不同心时,会导致压制产品毛刺大,无法批量压制出合格产品,客户交期无法保证,

重新在制作模具成本较高,故亟需一种新的模具校正夹具,从而解决现有技术中存在的技术问题和不足。

33.为了解决现有技术中存在的缺陷和不足,实用新型具体的提供一种精密模具校正夹具及夹具组件,请参阅图1-图7,一种精密模具校正夹具,包括:夹具主体3,所述夹具主体3一面设有用于夹具偏移的偏移面33,所述夹具主体3远离所述偏移面33的林一面设有用于夹具定位的定位面30;所述夹具主体3的中心开设有圆形孔37,所述圆形孔37底部设有多个用于夹持模具的拉钉平台38,所述拉钉平台38朝所述夹具主体3的中心方向延伸形成夹持结构;所述偏移面33设有多个定位凸块31,多个所述定位凸块31上开设有沉头螺钉4孔34;所述定位凸块31分设于所述偏移面33穿过中心点的x轴方向和y轴的轴线方向上,所述定位凸块31包括设于定位块35两侧的工作面,所述工作面相对于所述轴线整体偏移;偏移面33用于与3r定位器2进行定位,由于模具在生产完成后,会出现当模具z轴中心与机床z轴中心不同心时,会导致压制产品毛刺大,无法批量压制出合格产品,客户交期无法保证,重新在制作模具成本较高;本技术设置的偏移面33,偏移面33上设置有多个定位凸块31,定位凸块31的设置主要是为了提供一定量的偏移,使整个夹持结构形成相同程度的偏移,定位凸块31在所述偏移面33穿过中心点的x轴方向和y轴的轴线方向上能够形成十字形定位结构,这样在与3r定位器2进行定位时,十字定位结构能够保证x轴和y轴方向的位移被限制,从而通过x轴方向和y轴方向上的偏移实现z轴的轴心的位置调整,去适配机床的z轴中心,达到减小毛刺甚至不产生毛刺的效果;故定位凸块31在生产成型时,则需要将偏移量加工出来;在完成定位凸块31与3r定位器2的定位后,只需要通过螺钉4同时将3r定位器2和夹具与冲头基座1进行固定后,夹持的模具则完成了偏移量的校正,此时再进行加工则能避免毛刺的产生;拉钉平台38的延伸夹持结构主要是用于夹持模具的,定位凸块31的位置偏移会导致拉钉平台38和3r定位器2的拉钉平台38的位置产生一定量的偏移。

34.在一个具体的实施例中提及:请参阅图1-图7,所述定位凸块31包括至少两个x轴定位凸块31和至少两个y轴定位凸块31,所述偏移面33穿过中心点的x轴方向设有所述x轴定位凸块31,所述偏移面33穿过中心点的y轴方向设有所述y轴定位凸块31,两个所述x轴定位凸块31相对y轴对称设置于所述偏移面33的上下两侧边,所述y轴定位凸块31相对x轴对称设置于所述偏移面33的左右两侧边;设置两个方向上的至少两个x轴定位凸块31和至少两个y轴定位凸块31,主要是两个定位凸块31之间能够形成一个轴线方向的位置确定,这里就能完成两个轴线方向上的位置确定,同时工作面是用于与3r定位器2的槽面紧密接触形成定位的。

35.在一个更为优选的实施例中提及:请参阅图1-图7,所述x轴定位凸块31的两工作面到穿过中心点的x轴轴线的距离相等,所述y轴定位凸块31的两工作面相对穿过中心点的y轴轴线朝相同方向整体偏移;x轴定位凸块31的两工作面到穿过中心点的x轴轴线的距离相等则代表此夹具在x轴方向上不需要进行位置的偏移设置,毛刺主要产生于y轴方向,此时y轴的两个工作面朝产生毛刺方向的相反方向进行整体偏移,则能够在校正完成后将产生的偏移量校正,使得模具的z轴中心与机床的z轴中心是同心的,完成校正。

36.在一个更为优选的实施例中提及:请参阅图1-图7,所述y轴定位凸块31的两工作面到穿过中心点的y轴轴线的距离相等,所述x轴定位凸块31的两工作面相对穿过中心点的x轴轴线朝相同方向整体偏移;y轴定位凸块31的两工作面到穿过中心点的y轴轴线的距离

相等则代表此夹具在y轴方向上不需要进行位置的偏移设置,毛刺主要产生于x轴方向,此时x轴的两个工作面朝产生毛刺方向的相反方向进行整体偏移,则能够在校正完成后将产生的偏移量校正,使得模具的z轴中心与机床的z轴中心是同心的,完成校正。

37.在一个更为优选的实施例中提及:请参阅图1-图7,所述x轴定位凸块31的两工作面相对穿过中心点的x轴轴线朝相同方向整体偏移;所述y轴定位凸块31的两工作面相对穿过中心点的y轴轴线朝相同方向整体偏移;在本实施例中,x轴定位凸块31和y轴定位凸块31的两工作面相对穿过中心点的x轴轴线和y轴轴线均朝相同方向整体偏移,则是因为模具的z轴中心朝x轴方向和y轴方向以外的方向进行了发生了偏移,此时x轴的两个工作面以及y轴的两个工作面均朝产生毛刺方向的相反方向进行整体偏移,则能够在校正完成后将产生的偏移量校正,使得模具的z轴中心与机床的z轴中心是同心的,完成校正。

38.在一个更为优选的实施例中提及:请参阅图1-图7,偏移的偏移量为0.005mm-0.015mm。

39.实施例1:x轴定位凸块31的两工作面到穿过中心点的x轴轴线的距离相等,x轴定位凸块31的两工作面相对于穿过中心点的x轴轴线的对称度≤0.002mm,y轴定位凸块31的两工作面相对穿过中心点的y轴轴线朝相同方向整体偏移0.005mm,从而达到使模具的z轴中心产生0.005mm的偏移的效果。

40.实施例2:x轴定位凸块31的两工作面到穿过中心点的x轴轴线的距离相等,x轴定位凸块31的两工作面相对于穿过中心点的x轴轴线的对称度≤0.002mm,y轴定位凸块31的两工作面相对穿过中心点的y轴轴线朝相同方向整体偏移0.005mm,从而达到使模具的z轴中心产生0.01mm的偏移的效果。

41.实施例3:x轴定位凸块31的两工作面到穿过中心点的x轴轴线的距离相等,x轴定位凸块31的两工作面相对于穿过中心点的x轴轴线的对称度≤0.002mm,y轴定位凸块31的两工作面相对穿过中心点的y轴轴线朝相同方向整体偏移0.015mm,从而达到使模具的z轴中心产生0.015mm的偏移的效果。

42.实施例4:y轴定位凸块31的两工作面到穿过中心点的y轴轴线的距离相等,y轴定位凸块31的两工作面相对于穿过中心点的y轴轴线的对称度≤0.002mm,x轴定位凸块31的两工作面相对穿过中心点的x轴轴线朝相同方向整体偏移0.005mm,从而达到使模具的z轴中心产生0.005mm的偏移的效果。

43.实施例5:y轴定位凸块31的两工作面到穿过中心点的y轴轴线的距离相等,y轴定位凸块31的两工作面相对于穿过中心点的y轴轴线的对称度≤0.002mm,x轴定位凸块31的两工作面相对穿过中心点的x轴轴线朝相同方向整体偏移0.01mm,从而达到使模具的z轴中心产生0.01mm的偏移的效果。

44.实施例6:y轴定位凸块31的两工作面到穿过中心点的y轴轴线的距离相等,y轴定位凸块31的两工作面相对于穿过中心点的y轴轴线的对称度≤0.002mm,x轴定位凸块31的两工作面相对穿过中心点的x轴轴线朝相同方向整体偏移0.015mm,从而达到使模具的z轴中心产生0.015mm的偏移的效果。

45.实施例7:x轴定位凸块31和y轴定位凸块31的两工作面相对穿过中心点的x轴轴线和y轴轴线均朝相同方向整体偏移0.005mm,则是因为模具的z轴中心朝x轴方向和y轴方向以外的方向进行了发生了偏移,此时x轴的两个工作面以及y轴的两个工作面均朝产生毛刺

方向的相反方向进行整体偏移0.005mm,则能够在校正完成后将产生的偏移量校正,使得模具的z轴中心与机床的z轴中心是同心的,完成校正。

46.实施例8:x轴定位凸块31和y轴定位凸块31的两工作面相对穿过中心点的x轴轴线和y轴轴线均朝相同方向整体偏移0.01mm,则是因为模具的z轴中心朝x轴方向和y轴方向以外的方向进行了发生了偏移,此时x轴的两个工作面以及y轴的两个工作面均朝产生毛刺方向的相反方向进行整体偏移0.01mm,则能够在校正完成后将产生的偏移量校正,使得模具的z轴中心与机床的z轴中心是同心的,完成校正。

47.实施例9:x轴定位凸块31和y轴定位凸块31的两工作面相对穿过中心点的x轴轴线和y轴轴线均朝相同方向整体偏移0.015mm,则是因为模具的z轴中心朝x轴方向和y轴方向以外的方向进行了发生了偏移,此时x轴的两个工作面以及y轴的两个工作面均朝产生毛刺方向的相反方向进行整体偏移0.015mm,则能够在校正完成后将产生的偏移量校正,使得模具的z轴中心与机床的z轴中心是同心的,完成校正。

48.在一个具体的实施例中提及:请参阅图1-图7,所述拉钉平台38朝所述夹具主体3的中心方向延伸的延伸端设有夹持部,所述夹持部为圆弧状夹持部,圆弧状夹持部的夹持面为圆弧面39,多个所述圆弧状夹持部夹持模具时,所述圆弧面39与模具表面贴合接触;圆弧面39能够适配模具的圆形表面从而达到更好的夹持校正效果。

49.在一个具体的实施例中提及:请参阅图1-图7,所述偏移面33的四个对角均设置有向外凸起的支撑凸台32,所述支撑凸台32的突起高度小于所述定位凸台的突起高度,所述支撑凸台32的凸台表面距离所述定位凸台的凸台表面至少为2.5mm;在一个已经实施的实施例中选用2.5mm。

50.在一个具体的实施例中提及:请参阅图1-图7,所述定位面30的四个对角均设有定位块35,所述定位块35的两侧朝相邻对角方向延伸有定位板36,所述定位板36与相邻对角的定位板36之间间隔形成用于定位下一夹具的定位凸块31的定位槽,所述定位板36的厚度至少为1mm;在一个已经实施的实施例中选用1mm。

51.在一个具体的实施例中提及:请参阅图1-图7,定位凸块31的工作面和外边缘处均设置为倒角结构,而支撑凸台32的外边缘同样设置有倒角结构,倒角结构是为了在进行适配安装时具有更好的进出结构。

52.一种精密模具校正夹具组件,包括所述的精密模具校正夹具、3r定位器2和冲头基座1,所述3r定位器2通过螺钉4固定安装于所述冲头基座1上,所述3r定位器2远离所述冲头基座1的一面设有与所述定位凸块31适配连接的安装槽和与所述沉头螺钉4孔34相对应的圆柱孔,所述精密模具校正夹具与所述3r定位器2适配连接并通过螺钉4固定安装于所述冲头基座1上;当压制产品,因模具z轴中心与机床z轴中心不同心时,造成毛刺大,而不能批量生产时。根据毛刺大小以及偏移方向,选择校正夹具。如装配图所示,将校正夹具通过定位凸块31与3r基片定位器配合定位,支撑凸台32与3r定位器2底部接触,4颗螺钉4穿过沉头孔和3r定位器2同部位的圆柱孔与冲头基座1的螺纹孔配,将校正夹具锁紧,完成对模具的校正。

53.本实用新型的优势在于:

54.通过设置沿x轴和y轴方向的定位凸块,根据毛刺大小以及偏移方向使定位凸块具备一定距离的偏移量,形成具有偏移的校正夹具,选择校正夹具,将校正夹具锁紧,完成对

模具的校正,方便实用,无需重新制作新的模具,具有较强的推广意义。

55.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。