1.与相关申请的相互引用

2.本技术主张于2019年10月11日申请的第10-2019-0126256号韩国专利申请的优先权,其所有内容并入本案以资参照。

3.本发明涉及一种正型感光性树脂组合物。更详细地,本发明涉及一种正型感光性树脂组合物,其可实现有机发光二极管(以下称为oled)显示装置的绝缘性和耐热性以及高分辨率,由于具有优异的耐光和耐热特性,可以形成具有环境耐性的图案,并且减少显影时可能产生的显影残渣或者曝光和非曝光部边界处产生的溶解度之差所导致的图案缺陷。

背景技术:

4.近年来,显示器产业正在发展oled装置,其在通过独立光源如背光单元(以下称为blu)显示图像的液晶显示装置(以下称为lcd)中,通过自发光的有几层来显示图像,并不具有blu。尤其,所述oled显示装置正处在应用于小型电子装置如智能手机以及大型电子装置如电视机的趋势。另外,oled显示装置可将沉积有机发光层的面板做成柔性(flexible)面板,因此显示装置能够弯曲,从而可应用于户外广告或汽车等的各种形式的显示装置中。

5.oled显示器包含划分自发光的红、绿、蓝像素之间的边界并使其各自绝缘的像素界定层(pixel defining layer,以下称为pdl)层以及在所述pdl层下部同时具有绝缘特性和电极平坦特性的层间绝缘膜。此时,对于所述pdl层,通过光蚀刻工艺精确地进行图案化,因此以往广泛使用含有聚酰胺酸化合物的感光性树脂组合物作为用于形成所述pdl层的物质。

6.然而,与含有硅氧烷树脂的感光性树脂组合物相比,含有所述聚酰胺酸和聚酰亚胺的感光性树脂组合物通常敏感度不足以及工艺中膜厚变化率高,因此生产性低。由于pdl层的主要作用均匀形成各自不同尺寸的红、绿、蓝像素的能力(即分辨率)不足,可能会影响最终显示元件面板品质。另外,聚酰亚胺树脂的不溶解特性可能会造成显影时产生的显影残渣。

7.此外,对于oled显示元件面板,随着暴露在阳光或各种气候下的显示器(如大型广告或汽车)的普及,需要开发出耐候性(weatherability)方面改善的显示元件。

技术实现要素:

8.技术问题

9.为了解决如上所述的现有技术的问题,本发明提供一种正型感光性树脂组合物、使用所述组合物的显示元件的图案形成方法及正型感光性硅氧烷树脂组合物,其不仅敏感度、分辨率和平坦度等性能优异,而且耐候性也优秀,从而可以确保优异的面板可靠性,由此可在各种oled显示器中有效地应用于层间绝缘膜、平坦化膜或pdl等。

10.解决问题方案

11.本发明提供一种正型感光性树脂组合物,其特征在于,所述正型感光性树脂组合

物包含:

12.a)硅氧烷类共聚物;

13.b)1,2-醌二叠氮化合物;

14.c)一种或更多种由下列化学式1表示的uv吸收剂;以及

15.d)溶剂,

16.[化学式1]

[0017][0018]

在所述化学式1中,

[0019]

r1为选自氢、取代或未取代的c1-20的烷基、取代或未取代的c3-20的环烷基、取代或未取代的c2-10的烯基、取代或未取代的c6-18的芳基、取代或未取代的c7-18的烷芳基、取代或未取代的c7-18的芳烷基、取代或未取代的c1-20的烷氧基、取代或未取代的c1-30的缩醛基、取代或未取代的c1-30的半缩醛基、取代或未取代的c1-20的杂烷基、取代或未取代的c3-20的杂环烷基、取代或未取代的c2-10的杂烯基、取代或未取代的c6-18的杂芳基、取代或未取代的c7-18的杂烷芳基、取代或未取代的c7-18的杂芳烷基、取代或未取代的c1-20的杂烷氧基、取代或未取代的c1-30的杂缩醛基(hetero acetal)和取代或未取代的c1-30的杂半缩醛基(hetero hemiacetal)中的一种官能基,

[0020]

r2至r5各自独立地可以相同或不同,并且是选自氢、羟基、取代或未取代的c1-20的烷基、取代或未取代的c3-20的环烷基、取代或未取代的c2-10的烯基、取代或未取代的c6-18的芳基、取代或未取代的c7-18的烷芳基、取代或未取代的c7-18的芳烷基、取代或未取代的c1-20的烷氧基、取代或未取代的c1-30的缩醛基、取代或未取代的c1-30的半缩醛基、取代或未取代的c1-20的杂烷基、取代或未取代的c3-20的杂环烷基、取代或未取代的c2-10的杂烯基、取代或未取代的c6-18的杂芳基、取代或未取代的c7-18的杂烷芳基、取代或未取代的c7-18的杂芳烷基、取代或未取代的c1-20的杂烷氧基、取代或未取代的c1-30的杂缩醛基和取代或未取代的c1-30的杂半缩醛基中的一种官能基。

[0021]

此外,根据本发明的另一个实施方案提供一种固化膜,其包含所述正型感光性树脂组合物的固化物。

[0022]

另外,根据本发明的又一个实施方案提供一种显示元件,其包含所述正型感光性树脂组合物的固化物。

[0023]

根据本发明的包含硅氧烷类共聚物的正型感光性树脂组合物,其最大限度地降低未反应单体和催化剂含量,并使用特定结构的uv吸收剂,以便能够显示出硅氧烷所具有的特性,如优异的绝缘性、直至约350℃还能保持稳定的形态的耐热特性、不易吸收水分的低

吸湿率等。因此,本发明可以提供划分oled等显示元件的各像素之间的边界并使其绝缘的pdl层以及在所述pdl层下部同时具有绝缘特性和电极平坦特性的层间绝缘膜,从而可以明显降低影响oled面板操作可靠性的水分所造成的不良率。

附图说明

[0024]

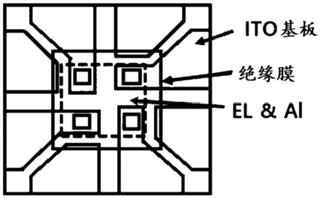

图1是针对各实施例和比较例用于评价oled可靠性的图案基板的示意图。

具体实施方式

[0025]

在下文中,将更具体地描述本发明。本说明书及权利要求书中使用的术语及词汇不应解释为受限于典型含义或者字典定义,在发明人可适当地定义术语的概念以最佳方法描述发明的原则上,应解释为具有符合本发明的技术思想的含义及概念。

[0026]

另外,本发明的说明书中使用的词汇“包含”是具体指某一特性、领域、整数、步骤、操作、元件和/或成分,并不排除其他特性、领域、整数、步骤、操作、元件和/或成分的存在或附加。

[0027]

根据本发明的一个实施方案,可以提供一种正型感光性树脂组合物包含:a)硅氧烷类共聚物;b)1,2-醌二叠氮化合物;c)一种或更多种由下列化学式1表示的uv吸收剂;以及d)溶剂。

[0028]

[化学式1]

[0029][0030]

在所述化学式1中,

[0031]

r1为选自氢、取代或未取代的c1-20的烷基、取代或未取代的c3-20的环烷基、取代或未取代的c2-10的烯基、取代或未取代的c6-18的芳基、取代或未取代的c7-18的烷芳基、取代或未取代的c7-18的芳烷基、取代或未取代的c1-20的烷氧基、取代或未取代的c1-30的缩醛基、取代或未取代的c1-30的半缩醛基(hemiacetal)、取代或未取代的c1-20的杂烷基、取代或未取代的c3-20的杂环烷基、取代或未取代的c2-10的杂烯基、取代或未取代的c6-18的杂芳基、取代或未取代的c7-18的杂烷芳基、取代或未取代的c7-18的杂芳烷基、取代或未取代的c1-20的杂烷氧基、取代或未取代的c1-30的杂缩醛基和取代或未取代的c1-30的杂半缩醛基中的一种官能基,

[0032]

r2至r5各自独立地可以相同或不同,并且是选自氢、羟基、取代或未取代的c1-20的烷基、取代或未取代的c3-20的环烷基、取代或未取代的c2-10的烯基、取代或未取代的c6-18的芳基、取代或未取代的c7-18的烷芳基、取代或未取代的c7-18的芳烷基、取代或未取代

的c1-20的烷氧基、取代或未取代的c1-30的缩醛基、取代或未取代的c1-30的半缩醛基、取代或未取代的c1-20的杂烷基、取代或未取代的c3-20的杂环烷基、取代或未取代的c2-10的杂烯基、取代或未取代的c6-18的杂芳基、取代或未取代的c7-18的杂烷芳基、取代或未取代的c7-18的杂芳烷基、取代或未取代的c1-20的杂烷氧基、取代或未取代的c1-30的杂缩醛基和取代或未取代的c1-30的杂半缩醛基中的一种官能基。

[0033]

本发明的正型感光性树脂组合物包含不同于传统苯并三唑类可交联反应的包含一种或更多种酚式羟基以及具有烷氧基的uv吸收剂,从而可以确保优异的面板可靠性,不仅敏感度和分辨率、平坦度等性能优异,而且耐候性优秀,紫外线吸收率也优异。

[0034]

另外,本发明的正型感光性硅氧烷组合物包含硅氧烷树脂,其用于形成可实现有机发光二极管(以下称为oled)显示装置的绝缘性和耐热性以及高分辨率的绝缘膜。

[0035]

更具体地,根据本发明的感光性树脂组合物可以利用最大限度地降低残留杂质如未反应单体和催化剂的特定结构的两种反应性硅烷化合物的硅氧烷共聚物,并且由于具有优异的耐光和耐热特性,可以形成具有环境耐性的图案,还可以显示出减少显影时可能产生的显影残渣或者曝光和非曝光部边界处产生的溶解度之差所导致的图案缺陷的效果。

[0036]

此外,本发明包含由正型感光性树脂组合物形成的固化物及具有所述固化物的显示元件。

[0037]

在下文中,将依次详细描述用于本发明的正型感光性树脂组合物的硅氧烷类共聚物、1,2-醌二叠氮化合物、uv吸收剂和溶剂。

[0038]

a)硅氧烷类共聚物

[0039]

根据本发明的硅氧烷类共聚物用于感光性树脂组合物,使得不仅具有优异的敏感度、分辨率等性能,还保持较低的水分吸收率,可有助于确保优异的面板可靠性。

[0040]

这种硅氧烷类共聚物作为缩聚物可如下获得:将i)由下列化学式2表示的硅烷化合物和ii)由下列化学式3表示的硅烷化合物进行水解和缩聚,并去除杂质如未反应单体等。

[0041]

根据一个实施方案,所述硅氧烷类共聚物可如下获得:相对于100重量份的全体总单体,将i)10至90重量份的由下列化学式2表示的硅烷化合物;以及ii)10至90重量份的由下列化学式3表示的硅烷化合物进行水解和缩聚。

[0042]

[化学式2]

[0043]

(r6)nsi(r7)

4-n

[0044]

在所述化学式2中,

[0045]

r6各自独立地可以相同或不同,并且是选自氢原子、c1-10的烷基、c2-10的酰基、c2-10的烯基或c6-20的芳基,

[0046]

r7各自独立地可以相同或不同,并且是选自氢原子、烷氧基或氯基,

[0047]

n是1至3的整数,

[0048]

[化学式3]

[0049]

si(or8)4[0050]

在所述化学式3中,

[0051]

r8各自独立地可以相同或不同,并且是选自甲基、乙基、丙基、异丙基或丁基。

[0052]

由所述化学式2表示的硅烷化合物作为反应性硅烷,例如可以使用苯基三甲氧基

硅烷、二苯基二甲氧基硅烷、甲基三甲氧基硅烷、二甲基二苯基硅烷、1-萘基三甲氧基硅烷、丙基三甲氧基硅烷、辛基三甲氧基硅烷等,它们可以单独使用或混合使用两种或更多种。

[0053]

相对于100重量份的全体总单体,由所述化学式2表示的反应性硅烷可以使用10至90重量份。如果所述化学式2的反应性硅烷化合物的含量小于10重量份,则组成固化物时可能会产生龟裂,如果含量大于90重量份,则图案松塌现象导致很难实现高分辨率。

[0054]

另外,本发明所使用的由所述化学式3表示的化合物作为四官能性反应性硅烷,例如可以使用四甲氧基硅烷、四乙氧基硅烷、四丙氧基硅烷等,它们可以单独使用或混合使用两种或更多种。

[0055]

相对于100重量份的全体总单体,由所述化学式3表示的反应性硅烷可以使用10至90重量份。如果所述化学式3的反应性硅烷的含量小于10重量份,则溶解于显影液的速度非常慢,因此不利于敏感度,如果含量大于90重量份,则对用于组合物的溶剂的溶解度较低,可能会发生析出。

[0056]

用于制备所述硅氧烷类共聚物的水解和缩聚反应条件不受很大限制,可以按照所述领域中已知的条件进行。例如,可在50至100℃的温度下进行所述聚合反应4小时至24小时。此外,所述反应可在惰性环境下进行。

[0057]

另外,所述水解和缩聚时,还可以使用酸催化剂或碱催化剂。可用于所述方法的酸催化剂可为盐酸、硝酸、硫酸、磷酸、醋酸、草酸、甲酸、乙酸、丙酸、丁酸、戊酸,碱催化剂可为氢氧化钠、氢氧化钾、氨和有机胺、烷基氢氧化铵盐,它们可以单独使用或者两种或更多种混合后同时使用或者分步骤使用。

[0058]

此外,在所述缩聚反应完毕后,可以进行通过水和有机溶剂的萃取过程去除未反应单体和催化剂的步骤。

[0059]

由所述方法提供的所述硅氧烷类共聚物,其可包含未反应单体的含量小于10重量%以及残留催化剂含量小于2,000ppm的共聚物。对于所述未反应单体和催化剂被去除的硅氧烷类共聚物,保存稳定性得到提高,感光性树脂组合物的固化膜工艺中副反应所导致的显影性残渣会改善。此时,如果所述催化剂含量大于等于2000ppm,则余量催化剂导致敏感度变得迟缓,或者可能会发生扩散导致的下部或上部金属布线的腐蚀。因此,当使用所述硅氧烷类共聚物时,如本发明的方法使用提炼成催化剂含量为特定范围的,才能达到所希望的效果。

[0060]

另外,最终得到的硅氧烷类共聚物,其聚苯乙烯换算的重均分子量(mw)可为1,000g/mol至30,000g/mol。聚苯乙烯换算的重均分子量(mw)可以采用作为沃特斯(waters)公司的e2695 alliance separation module的凝胶渗透层析(gel permeation chromatography,gpc)系统的标准分析法进行测定。

[0061]

如果所述硅氧烷类共聚物的聚苯乙烯换算的重均分子量(mw)小于1,000g/mol,则在正型感光性树脂组合物评价中显影工艺残膜率下降或者耐热性降低,水分吸湿率差。此外,如果换算的重均分子量(mw)大于30,000g/mol,则正型感光性树脂组合物的敏感度和显影性会下降。

[0062]

b)1,2-醌二叠氮化合物

[0063]

根据本发明的含1,2-醌二叠氮化合物的感光性树脂组合物,其曝光部分可溶解于碱性显影液,并形成由显影工艺去除的正型图案。

[0064]

本发明中的1,2-醌二叠氮化合物是具有酚式羟基的压载物(ballast)与萘醌二叠氮磺酸形成酯键结的结构。

[0065]

作为所述萘醌二叠氮磺酸,可以使用4-萘醌二叠氮磺酰卤或5-萘醌二叠氮磺酰卤。由所述4-萘醌二叠氮磺酰卤得到的酯化合物在i线(波长为365nm)领域存在吸收,因此适合于i线曝光。另外,由5-萘醌二叠氮磺酰卤得到的酯化合物在大范围的波长领域存在吸收,因此适合于大范围的波长下的曝光。可以根据曝光的波长选用4-萘醌二叠氮磺酸化合物或5-萘醌二叠氮磺酸化合物或者混合使用两者。

[0066]

另外,对于所述1,2-醌二叠氮化合物的含量,根据萘醌二叠氮磺酸的酯化率或所使用的硅氧烷类共聚物的物性、所需的敏感度、曝光部分和非曝光部分的溶解度之差引起的对比度最佳量会改变。具体地,相对于100重量份的所述硅氧烷类共聚物,所述1,2-醌二叠氮化合物可包含5至50重量份或10至35重量份。使感光性树脂组合物中包含5至50重量份的所述1,2-醌二叠氮化合物,通过曝光与非曝光部分的溶解度之差使图案化特性变得良好。

[0067]

此时,如果所述1,2-醌二叠氮化合物的含量小于5重量份,则曝光部分和非曝光部分的溶解对比度下降,从而不具有感光特性。另一方面,如果所述1,2-醌二叠氮化合物的使用量大于等于50重量份,则相容性下降造成固化膜中出现白浊,或者热固化工艺时可能产生的醌二叠氮化合物的分解导致固化物的绝缘特性下降或者分解物的气体成分可能在后续工艺中引起问题。

[0068]

c)uv吸收剂

[0069]

本发明的组合物具体包含由下列化学式1表示的uv吸收剂。

[0070]

[化学式1]

[0071][0072]

在所述化学式1中,

[0073]

r1为选自氢、取代或未取代的c1-20的烷基、取代或未取代的c3-20的环烷基、取代或未取代的c2-10的烯基、取代或未取代的c6-18的芳基、取代或未取代的c7-18的烷芳基、取代或未取代的c7-18的芳烷基、取代或未取代的c1-20的烷氧基、取代或未取代的c1-30的缩醛基、取代或未取代的c1-30的半缩醛基、取代或未取代的c1-20的杂烷基、取代或未取代的c3-20的杂环烷基、取代或未取代的c2-10的杂烯基、取代或未取代的c6-18的杂芳基、取代或未取代的c7-18的杂烷芳基、取代或未取代的c7-18的杂芳烷基、取代或未取代的c1-20

的杂烷氧基、取代或未取代的c1-30的杂缩醛基和取代或未取代的c1-30的杂半缩醛基中的一种官能基,

[0074]

r2至r5各自独立地可以相同或不同,并且是选自氢、羟基、取代或未取代的c1-20的烷基、取代或未取代的c3-20的环烷基、取代或未取代的c2-10的烯基、取代或未取代的c6-18的芳基、取代或未取代的c7-18的烷芳基、取代或未取代的c7-18的芳烷基、取代或未取代的c1-20的烷氧基、取代或未取代的c1-30的缩醛基、取代或未取代的c1-30的半缩醛基、取代或未取代的c1-20的杂烷基、取代或未取代的c3-20的杂环烷基、取代或未取代的c2-10的杂烯基、取代或未取代的c6-18的杂芳基、取代或未取代的c7-18的杂烷芳基、取代或未取代的c7-18的杂芳烷基、取代或未取代的c1-20的杂烷氧基、取代或未取代的c1-30的杂缩醛基和取代或未取代的c1-30的杂半缩醛基中的一种官能基。

[0075]

此时,所述r1至r5的官能基即烷基、环烷基、烯基、芳基、烷芳基或芳烷基可被羟基、卤素原子、c1-12的烷基或烷氧基取代。

[0076]

此外,所述r1至r5的官能基即烷基、环烷基、烯基、芳基、烷芳基或芳烷基也可以被氧原子、硫原子、羰基、酯基、酰胺基或亚胺基中断。

[0077]

另外,对于所述r1至r5的官能基,也可以组合基于上述各取代物的取代和中断。

[0078]

优选地,在本发明中,所述烷基可为直链或支链烷基。

[0079]

在所述化学式1中,r1可为取代或未取代的c1-20的烷基,r2至r4各自独立地或同时可为选自氢和取代或未取代的c1-20的烷氧基中的一种官能基,r5可为羟基。

[0080]

在所述化学式1中,r1可为选自取代或未取代的c1-20的烷基、取代或未取代的c1-30的缩醛基和取代或未取代的c1-30的半缩醛基中的一种官能基,r2至r5各自独立地或同时可为取代或未取代的c1-20的烷基。所述r1的官能基即烷基亦可各自独立地或同时被羟基或c1-12的烷基或烷氧基取代或者被氧原子、羰基或酯基中断。

[0081]

在所述化学式1中,r1可为选自取代或未取代的c1-20的烷基、取代或未取代的c1-30的缩醛基和取代或未取代的c1-30的半缩醛基中的一种官能基,r2和r3各自独立地可为氢,r4和r5各自独立地或同时可为选自氢、取代或未取代的c6-18的芳基、取代或未取代的c7-18的烷芳基和取代或未取代的c7-18的芳烷基中的一种官能基。所述r1的官能基即烷基亦可各自独立地或同时被羟基或c1-12的烷基或烷氧基取代或者被氧原子、羰基或酯基中断。此外,所述r4和r5更优选各自独立地或同时可为取代或未取代的c6-18的芳基。

[0082]

在所述化学式1中,r1可为取代或未取代的c1-20的烷基,r2至r5各自独立地或同时可为选自氢和取代或未取代的c1-20的烷基中的一种官能基。

[0083]

利用包含具有这种定义的uv吸收剂的感光性树脂组合物得到的固化膜,其敏感度、分辨率、透射率、耐光变色性均优异,不仅没有观察到裂纹,还可以提高oled的可靠性。此外,当利用所述感光性树脂组合物时,由于溶解度优异,不会发生析出和白浊,从而可以改善涂布性。

[0084]

具体地,对于传统的正型感光性组合物,由碱可溶性树脂和1.2-醌二叠氮化合物组成的组合物在曝光、显影后硬烘烤时会热分解。因此,在可见光领域的透光率会降低、或者固化膜暴露在一定温度以上的热或者吸收高能量短波长光线如紫外线的情况下,固化膜的部分成分分解而引起变色或者产生杂质,因此会发生有机el元件的可靠性问题。

[0085]

此外,通常传统感光性组合物中作为uv吸收剂使用苯并三唑类化合物,但是防止

固化膜的变色受到限制,并且存在分辨率、白浊等问题。

[0086]

因此,本发明作为uv吸收剂使用具有所述化学式1的三嗪基骨架并具体包含一种或更多种酚式羟基和烷氧基作为官能基的物质,从而防止固化膜的变色问题,可以提供优异的耐光性和良好的耐热性效果。

[0087]

此外,本发明的uv吸收剂比常用的苯并三唑类化合物具有更高的摩尔吸光系数,因此使用相同含量时,uv吸收特性得到强化。另外,所述化学式3的uv吸收剂与一种或更多种酚式羟基一起具有烷氧基官能基,与具有烷氧基的化合物如硅氧烷树脂加热处理时会进行交联反应。通过这种交联反应,可以在进一步加热处理或固化膜长期保存、暴露于可见光时稳定地存在。此外,所述uv吸收剂表现出耐热性良好的特性。

[0088]

相对于100重量份的硅氧烷类共聚物,这种uv吸收剂可包含0.1至10重量份或5至10重量份。如果所述uv吸收剂的含量小于0.1重量份,则耐光性不充分,如果含量大于10重量份,则敏感度下降,存在难以实现图案的问题。

[0089]

可以以1:1至1:20的重量比包含uv吸收剂和1,2-醌二叠氮化合物。如果超出所述含量比,也可能发生耐光性不充分或者敏感度下降的问题,因此可以按照适当的比例调节它们的含量。

[0090]

此外,所述uv吸收剂可在小于等于400nm或280nm至380nm下具有吸收领域。具体地,相对于所述感光性树脂包含0.1至10重量份的uv吸收剂时,可在小于等于400nm或280nm至380nm下具有吸收领域。

[0091]

这些uv吸收剂的实例可为选自由下列化学式4至5、化学式6-1、化学式6-2、化学式7至12表示的化合物中的任何一种或更多种,但是只要落入所述化学式1的定义范围内,其种类就不受限制。

[0092]

[化学式4]

[0093][0094]

所述化学式4是所述化学式1中r1为丙基(propyl),r2、r3和r4各自独立地为丁氧基(buthoxy),r5为羟基(hydroxyl)的结构,在350nm下具有最大吸收波长。

[0095]

[化学式5]

[0096][0097]

所述化学式5是所述化学式1中r1为4-[3-(2-乙基己基-1-氧基)-2-羟丙基](4-[3-(2-ethylhexyl-1-oxy)-2-hydroxypropyl]),r2、r3、r4和r5各自独立地为甲基(methyl)的结构,在295nm下具有最大吸收波长。

[0098]

[化学式6]

[0099][0100]

所述化学式6是所述化学式1中r1包含4-[2-羟基-3-三(十烷氧基)丙基](4-[2-hydroxy-3-tridecyloxypropyl])和4-[2-羟基-3-十二烷氧基丙基](4-[2-hydroxy-3-dodecyloxypropyl]),r2、r3、r4和r5各自独立地为甲基(methyl)的结构,在295nm下具有最大吸收波长。

[0101]

也就是说,所述化学式6表示由下列化学式6-1和6-2的混合物组成。这些化学式6-1和6-2的混合物的混合比不受特别限制,例如可为1:99~99:1的重量比。

[0102]

[化学式6-1]

[0103][0104]

[化学式6-2]

[0105][0106]

[化学式7]

[0107][0108]

所述化学式7是所述化学式1中r1为异辛基丙酸酯基(isooctylpropanoate),r2和r3各自独立地为氢(hydrogen),r4和r5各自独立地为苯基(phenyl)的结构,在322nm下具有最大吸收波长。

[0109]

[化学式8]

[0110][0111]

所述化学式8是所述化学式1中r1为辛基(octyl),r2、r3、r4和r5各自独立地为甲基(methyl)的结构,在287nm下具有最大吸收波长。

[0112]

[化学式9]

[0113][0114]

所述化学式9是所述化学式1中r1为2-(2-乙基己酰氧基)乙基(2-(2-ethylhexanoyloxy)ethyl),r2、r3、r4和r5各自独立地为氢(hydrogen)的结构,在287nm下具有最大吸收波长。

[0115]

[化学式10]

[0116][0117]

所述化学式10是所述化学式1中r1为2-乙基己基(2-ethylhexyl),r2为氢(hydrogen),r3为甲氧基(methoxy),r4为2-乙基己氧基(2-ethylhexyloxy),r5为羟基(hydroxyl)的结构,在340nm下具有最大吸收波长。

[0118]

[化学式11]

[0119][0120]

所述化学式11是所述化学式1中r1为2-乙基己基(2-ethylhexyl),r2和r3各自独立地为氢(hydrogen),r4和r5各自独立地为苯基(phenyl)的结构,在370nm下具有最大吸收波

长。

[0121]

[化学式12]

[0122][0123]

所述化学式12是所述化学式1中r1为甲基(methyl),r2、r3、r4和r5各自独立地为氢(hydrogen)的结构,在290nm下具有最大吸收波长。

[0124]

所述uv吸收剂可以使用两种混合物。具体例如,可以使用i)选自化学式4、化学式5、化学式6-1和化学式6-2的混合物及化学式8中的一种;以及ii)选自化学式7、化学式9及化学式10中的一种的混合物。

[0125]

作为另一个实例,所述uv吸收剂可以使用iii)选自化学式9和化学式10中的一种;以及iv)选自化学式11和化学式12中的一种的混合物。

[0126]

另外,当使用上述两种uv吸收剂时,以整体uv吸收剂的使用量的总量为准,上述i)和ii)或上述iii)和iv)的混合比可为25至75:75至25的重量比。

[0127]

d)溶剂

[0128]

在本发明的正型感光性树脂组合物中,可使所述溶剂占整体树脂组合物的固形物含量的10至90重量%。因此,溶剂含量可以适当地调节成满足所述固形物范围。

[0129]

上述d)的溶剂可以使用选自甲醇、乙醇、苄醇、己醇、乙二醇甲醚醋酸酯、乙二醇乙醚醋酸酯、乙二醇甲醚丙酸酯、乙二醇乙醚丙酸酯、乙二醇甲醚、乙二醇乙醚、二乙二醇单甲醚、二乙二醇单乙醚、二乙二醇二甲醚、二乙二醇甲基乙醚、丙二醇甲醚醋酸酯、丙二醇乙醚醋酸酯、丙二醇丙醚醋酸酯、丙二醇甲醚丙酸酯、丙二醇乙醚丙酸酯、丙二醇丙醚丙酸酯、丙二醇甲醚、丙二醇乙醚、丙二醇丙醚、丙二醇丁醚、二丙二醇二甲醚、二丙二醇二乙醚、丁二醇单甲醚、丁二醇单乙醚、二丁二醇二甲醚及二丁二醇二乙醚中的一种或更多种。

[0130]

e)其他添加剂

[0131]

根据本发明的正型感光性树脂组合物可以在不损害本发明效果的范围内进一步包含表面活性剂,以提高涂布特性。作为这种表面活性剂,可以列举氟类表面活性剂、硅氧烷类表面活性剂、非离子类表面活性剂以及除此之外的表面活性剂。

[0132]

另外,为了提高根据本发明的组合物的耐化学品性和膜密接性,在不损害本发明效果的范围内根据需要可以包含与羟基交联或促进交联的硅烷偶联剂、交联剂、交联促进剂、增感剂、热自由基产生剂、热酸或热碱产生剂、光酸或光碱产生剂、溶解促进剂、溶解抑制剂、稳定剂、消泡剂等添加剂。

[0133]

此外,这些表面活性剂和添加剂的含量不受很大限制,可以按照所述领域中已知的方法使用。

[0134]

因此,具体例如,本发明的正型感光性树脂组合物含有a)硅氧烷类共聚物、b)1,2-醌二叠氮化合物、(c)uv吸收剂和(d)溶剂,还可以含有表面活性剂和其他添加剂中的一种

或更多种,以改善涂布特性。

[0135]

本发明将上述的各成分混合后,优选利用孔径为0.1μm左右的滤膜对正型感光性树脂组合物的溶液进行过滤后使用。

[0136]

当利用这种本发明的感光性树脂组合物形成固化膜时,可以形成400nm下以膜厚3μm为准透射率大于等于80%小于95%的固化膜。

[0137]

显示元件的图案形成方法及使用它的显示元件

[0138]

另一方面,根据本发明的另一个实施方案提供一种固化膜,其包含所述正型感光性树脂组合物的固化物。

[0139]

此外,本发明提供一种显示元件,其包含所述正型感光性树脂组合物的固化物。

[0140]

此时,根据本发明,还可以提供一种使用所述正型感光性树脂组合物的显示元件图案形成方法。

[0141]

oled显示器包含划分自发光的红、绿、蓝像素之间的边界并使其各自绝缘的像素界定层(pixel defining layer,以下称为pdl)层以及在所述pdl层下部同时具有绝缘特性和电极平坦特性的层间绝缘膜。此时,对于所述pdl层,通过光蚀刻工艺精确地进行图案化,因此以往广泛使用含有聚酰胺酸化合物的感光性树脂组合物作为用于形成所述pdl层的物质。

[0142]

因此,在本发明中,可以形成包含上述特定组分正型感光性树脂组合物的固化物的固化膜,并且可以提供包含这种固化膜图案的各种显示元件。

[0143]

具体地,将所述正型感光性树脂组合物在半导体基板上涂布成一定厚度,并且在真空腔体中预干燥后用热板或烤箱等进行预烤,从而可以形成包含所述树脂组合物固化后的固化物的固化膜。

[0144]

所述半导体基板例如有硅基板、氮化硅基板、覆有金属如铝、钼、铬等的基板、玻璃基板、石英基板、ito基板等。所述涂布方法可以采用旋转涂布、狭缝涂布、狭缝涂布后旋转涂布、喷涂等。

[0145]

所述加热处理条件例如采用70℃至150℃、0.5分钟至30分钟的范围中选择的最佳加热温度和加热时间。

[0146]

另外,由正型感光性树脂组合物形成的固化膜的厚度为例如0.1μm至20μm。所述固化膜在波长400nm下以膜厚3μm为准透射率可大于等于80%小于95%。

[0147]

本发明的固化膜是由包含uv吸收剂的感光性树脂组合物形成,其在400nm短波长下的透射率小于95%,可以防止透射率过高时元件等材料损坏(damage)的问题。

[0148]

此外,本发明利用所述固化膜可以形成能够应用于显示元件的图案。也就是说,本发明提供使用所述正型感光性树脂组合物的显示元件图案形成方法。

[0149]

对于利用本发明的正型感光性树脂组合物所形成的正型感光性固化膜,当利用具有预定图案的掩模在紫外线、arf、krf等光线下进行曝光时,正型感光性树脂膜中包含的1,2-醌二叠氮衍生物羧酸化,进而曝光部分可溶解于碱性显影液。

[0150]

然后,利用碱性显影液进行曝光部分的显影时,由正型感光性树脂形成的固化膜中曝光的部分被去除,并按照掩模形状形成图案。

[0151]

另外,对于显影方法,浸渍法、摇动浸渍法都可以作为显影方法。此时,显影时间通常为20秒至180秒。

[0152]

对所述碱显影后的正型感光性树脂固化膜用流动的水进行淋洗,例如淋洗20秒至120秒,然后通过压缩空气或压缩氮气或旋转法进行干燥,从而可以获得基板上的水分被去除并形成图案的膜。

[0153]

接着,对所述图案形成膜进行后烤,以使其热固化。具体地,利用热板、烤箱进行加热,可以获得耐热性、平坦化性能、低吸收性等优异以及形成有良好的图案的固化膜。

[0154]

作为所述后烤一般可以采用如下方法:在130℃至300℃范围中选择的加热温度下,使用热板时处理5至30分钟,使用烤箱时处理20分钟至90分钟。

[0155]

如上所述,由本发明的正型感光性树脂组合物形成的固化膜,其分辨率、平坦度等性能不仅优异,而且耐候性优秀,可以确保优异的面板可靠性,由此可在各种oled显示器中适当地用作层间绝缘膜、平坦化膜或pdl等。

[0156]

换而言之,所述正型感光性树脂组合物可用于形成适用于tft-lcd的层间绝缘膜、oled的层间绝缘膜或o-tft的层间绝缘膜;tft-lcd的钝化绝缘膜、oled的钝化绝缘膜或o-tft的钝化绝缘膜;tft-lcd的栅极绝缘膜、oled的栅极绝缘膜或o-tft的栅极绝缘膜;tft-lcd的平坦化膜、oled的平坦化膜或o-tft的平坦化膜;或oled的像素界定层(pixel define layer)的图案。具有形成这些图案的固化膜的显示元件显示出优异的绝缘性、直至约350℃还能保持稳定的形态的耐热特性,可以改善对水分的不良率,还可以提供耐光性和耐候性也优异的效果。此外,可以改善显示元件的可靠性。

[0157]

下面提供实施例,以有助于理解本发明。然而,下述实施例只是用于例示本发明而已,本发明不限于下述实施例。

[0158]

<实施例和比较例>

[0159]

用下表1所示的反应性硅烷单体合成了硅烷共聚物,所合成的硅烷共聚物的分子量如表2所示。下面详细描述每个合成例。

[0160]

【表1】

[0161][0162]

备注)在表1中,ptms:苯基三甲氧基硅烷dpdms:二苯基二甲氧基硅烷dmdms:二甲基二甲氧基硅烷gptms:3-环氧丙氧基丙基三甲氧基硅烷ecetms:2-(3,4-环氧环己基)乙基三甲氧基硅烷mtms:甲基三甲氧基硅烷prtms:丙基三甲氧基硅烷tmos:四甲氧基硅烷teos:四乙氧基硅烷

[0163]

【表2】

[0164]

合成共聚物mw(g/mol)11-a6,50022-a12,00033-a13,500

44-a8,30055-a5,50066-a3,10077-a17,50088-a7,80099-a4,8001010-a11,0001111-a3,5001212-a9,2001313-a22,0001414-a19,0001515-a25,0001616-a18,9001717-a5,4001818-a8,700比较合成120-a1,900比较合成221-a980比较合成322-a38,000比较合成423-a8,800比较合成524-a31,000比较合成61-b6,800比较合成76-b2,900比较合成88-b7,600比较合成911-b3,800比较合成1012-b9,700

[0165]

<实施例和比较例>

[0166]

[合成例1]:硅氧烷类共聚物(1-a)的制备

[0167]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入30重量份的苯基三甲氧基硅烷、30重量份的丙基三甲氧基硅烷、40重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea(丙二醇甲醚醋酸酯)进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(1-a)。所述硅氧烷类共聚物的重均分子量为6,500(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量,重均分子量采用作为沃特斯(waters)公司的e2695 alliance separation module的凝胶渗透层析(gel permeation chromatography,gpc)系统的标准分析法进行测定。

[0168]

[合成例2]:硅氧烷类共聚物(2-a)的制备

[0169]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入20重量份的二苯基二甲氧基硅烷、40重量份的甲基三甲氧基硅烷、40重量份的四乙氧基硅烷,在氮气

环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%氨水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(2-a)。所述硅氧烷类共聚物的重均分子量为12,000(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0170]

[合成例3]:硅氧烷类共聚物(3-a)的制备

[0171]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入30重量份的二甲基二甲氧基硅烷、40重量份的2-(3,4-环氧环己基)乙基三甲氧基硅烷、30重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(3-a)。所述硅氧烷类共聚物的重均分子量为13,500(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0172]

[合成例4]:硅氧烷类共聚物(4-a)的制备

[0173]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入35重量份的二甲基二甲氧基硅烷、35重量份的甲基三甲氧基硅烷、30重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%氨水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(4-a)。所述硅氧烷类共聚物的重均分子量为8,300(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0174]

[合成例5]:硅氧烷类共聚物(5-a)的制备

[0175]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入30重量份的二苯基二甲氧基硅烷、30重量份的丙基三甲氧基硅烷、40重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(5-a)。所述硅氧烷类共聚物的重均分子量为5,500(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0176]

[合成例6]:硅氧烷类共聚物(6-a)的制备

[0177]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入50重量份的苯基三甲氧基硅烷、40重量份的二甲基二甲氧基硅烷、10重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(6-a)。所述硅氧烷类共聚物的重均分子量为3,100(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0178]

[合成例7]:硅氧烷类共聚物(7-a)的制备

[0179]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入25重量份的苯基三甲氧基硅烷、25重量份的3-环氧丙氧基丙基三甲氧基硅烷、50重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(7-a)。所述硅氧烷类共聚物的重均分子量为17,500(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0180]

[合成例8]:硅氧烷类共聚物(8-a)的制备

[0181]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入30重量份的二苯基二甲氧基硅烷、10重量份的二甲基二甲氧基硅烷、20重量份的丙基三甲氧基硅烷、40重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%氨水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(8-a)。所述硅氧烷类共聚物的重均分子量为7,800(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0182]

[合成例9]:硅氧烷类共聚物(9-a)的制备

[0183]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入70重量份的二甲基二甲氧基硅烷、10重量份的甲基三甲氧基硅烷、20重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(9-a)。所述硅氧烷类共聚物的重均分子量为4,800(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0184]

[合成例10]:硅氧烷类共聚物(10-a)的制备

[0185]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入20重量份的苯基三甲氧基硅烷、40重量份的二甲基二甲氧基硅烷、40重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(10-a)。所述硅氧烷类共聚物的重均分子量为11,000(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0186]

[合成例11]:硅氧烷类共聚物(11-a)的制备

[0187]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入30重量份的二苯基二甲氧基硅烷、30重量份的3-环氧丙氧基丙基三甲氧基硅烷、40重量份的四丙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(11-a)。所述硅氧烷类共聚物的重

均分子量为3,500(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0188]

[合成例12]:硅氧烷类共聚物(12-a)的制备

[0189]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入40重量份的二苯基二甲氧基硅烷、45重量份的甲基三甲氧基硅烷、15重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%氨水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(12-a)。所述硅氧烷类共聚物的重均分子量为9,200(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0190]

[合成例13]:硅氧烷类共聚物(13-a)的制备

[0191]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入35重量份的苯基三甲氧基硅烷、15重量份的甲基三甲氧基硅烷、50重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(13-a)。所述硅氧烷类共聚物的重均分子量为22,000(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0192]

[合成例14]:硅氧烷类共聚物(14-a)的制备

[0193]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入40重量份的二苯基二甲氧基硅烷、15重量份的丙基三甲氧基硅烷、45重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(14-a)。所述硅氧烷类共聚物的重均分子量为19,000(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0194]

[合成例15]:硅氧烷类共聚物(15-a)的制备

[0195]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入40重量份的苯基三甲氧基硅烷、10重量份的丙基三甲氧基硅烷、50重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(15-a)。所述硅氧烷类共聚物的重均分子量为25,000(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0196]

[合成例16]:硅氧烷类共聚物(16-a)的制备

[0197]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入25重量份的二苯基二甲氧基硅烷、35重量份的2-(3,4-环氧环己基)乙基三甲氧基硅烷、40重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%氨水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常

温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(16-a)。所述硅氧烷类共聚物的重均分子量为18,900(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0198]

[合成例17]:硅氧烷类共聚物(17-a)的制备

[0199]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入80重量份的二苯基二甲氧基硅烷、20重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%氨水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(17-a)。所述硅氧烷类共聚物的重均分子量为5,400(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0200]

[合成例18]:硅氧烷类共聚物(18-a)的制备

[0201]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入60重量份的苯基三甲氧基硅烷、40重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(18-a)。所述硅氧烷类共聚物的重均分子量为8,700(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0202]

[合成例19]:1,2-醌二叠氮化合物(a)的制备

[0203]

将1摩尔的由下列化学式g表示的酚化合物和2摩尔的1,2-萘醌二叠氮-5-磺酸氯进行反应,以制备酯化度为67%的1,2-萘醌二叠氮-5-磺酸酯化合物。

[0204]

[化学式g]

[0205][0206]

[比较合成例1]:硅氧烷类共聚物(20-a)的制备

[0207]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入95重量份的苯基三甲氧基硅烷、5重量份的四乙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%氨水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(20-a)。所述硅氧烷类共聚物的重均分子量为1,900(g/mol)。此时,重均分子量是使用gpc

测定的聚苯乙烯换算的重均分子量。

[0208]

[比较合成例2]:硅氧烷类共聚物(21-a)的制备

[0209]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入95重量份的甲基三甲氧基硅烷、5重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(21-a)。所述硅氧烷类共聚物的重均分子量为980(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0210]

[比较合成例3]:硅氧烷类共聚物(22-a)的制备

[0211]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入93重量份的3-环氧丙氧基丙基三甲氧基硅烷、7重量份的四丙氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(22-a)。所述硅氧烷类共聚物的重均分子量为38,000(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0212]

[比较合成例4]:硅氧烷类共聚物(23-a)的制备

[0213]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入4重量份的二苯基二甲氧基硅烷、4重量份的二甲基二甲氧基硅烷、92重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(23-a)。所述硅氧烷类共聚物的重均分子量为8,800(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0214]

[比较合成例5]:硅氧烷类共聚物(24-a)的制备

[0215]

具有温度计、冷凝管、搅拌器的2l三颈烧瓶中作为反应性硅烷分别加入5重量份的二苯基二甲氧基硅烷、4重量份的2-(3,4-环氧环己基)乙基三甲氧基硅烷、91重量份的四甲氧基硅烷,在氮气环境中室温下缓慢搅拌1小时。将所述反应溶液冷却到10℃后,再滴入30重量份的5%醋酸水溶液,然后每分钟升温5℃直至60℃并保持12小时,缩聚后冷却到常温结束反应。然后,通过水洗和萃取工艺去除催化剂和未反应单体,其中加入30重量份的pgmea进行减压蒸馏,以制备固形物为40%的硅氧烷类共聚物(24-a)。所述硅氧烷类共聚物的重均分子量为31,000(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0216]

[参考合成例1]:硅氧烷类共聚物(1-b)的制备

[0217]

除了所述合成例1中通过水洗和萃取工艺去除催化剂和未反应单体的过程之外,通过相同的方法来实施。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量,其值为6,800(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0218]

[参考合成例2]:硅氧烷类共聚物(6-b)的制备

[0219]

除了所述合成例6中通过水洗和萃取工艺去除催化剂和未反应单体的过程之外,通过相同的方法来实施。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量,其值为2,900(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0220]

[参考合成例3]:硅氧烷类共聚物(8-b)的制备

[0221]

除了所述合成例8中通过水洗和萃取工艺去除催化剂和未反应单体的过程之外,通过相同的方法来实施。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量,其值为7,600(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0222]

[参考合成例4]:硅氧烷类共聚物(11-b)的制备

[0223]

除了所述合成例11中通过水洗和萃取工艺去除催化剂和未反应单体的过程之外,通过相同的方法来实施。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量,其值为3,800(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0224]

[参考合成例5]:硅氧烷类共聚物(12-b)的制备

[0225]

除了所述合成例12中通过水洗和萃取工艺去除催化剂和未反应单体的过程之外,通过相同的方法来实施。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量,其值为9,700(g/mol)。此时,重均分子量是使用gpc测定的聚苯乙烯换算的重均分子量。

[0226]

[uv吸收剂]

[0227]

下述的实施例、比较例、参考例中使用的uv吸收剂如下。

[0228]

[化学式4]

[0229][0230]

所述化学式4是所述化学式1中r1为丙基(propyl),r2、r3和r4各自独立地为丁氧基(buthoxy),r5为羟基(hydroxyl)的结构,在350nm下具有最大吸收波长。

[0231]

[化学式5]

[0232]

[0233]

所述化学式5是所述化学式1中r1为4-[3-(2-乙基己基-1-氧基)-2-羟丙基(4-[3-(2-ethylhexyl-1-oxy)-2-hydroxypropyl],r2、r3、r4和r5各自独立地为甲基(methyl)的结构,在295nm下具有最大吸收波长。

[0234]

[化学式6]

[0235][0236]

所述化学式6是所述化学式1中r1包含4-[2-羟基-3-三(十烷氧基)丙基](4-[2-hydroxy-3-tridecyloxypropyl])和4-[2-羟基-3-十二烷氧基丙基](4-[2-hydroxy-3-dodecyloxypropyl]),r2、r3、r4和r5各自独立地为甲基(methyl)的结构,在295nm下具有最大吸收波长。

[0237]

所述化学式6表示由下列化学式6-1和6-2的混合物组成,下述的实施例、比较例、参考例中使用了相当于化学式6的tinuvin400(产品名称)。

[0238]

[化学式6-1]

[0239][0240]

[化学式6-2]

[0241][0242]

[化学式7]

[0243][0244]

所述化学式7是所述化学式1中r1为异辛基丙酸酯基(isooctylpropanoate),r2和r3各自独立地为氢(hydrogen),r4和r5各自独立地为苯基(phenyl)的结构,在322nm下具有最大吸收波长。

[0245]

[化学式8]

[0246][0247]

所述化学式8是所述化学式1中r1为辛基(octyl),r2、r3、r4和r5各自独立地为甲基(methyl)的结构,在287nm下具有最大吸收波长。

[0248]

[化学式9]

[0249][0250]

所述化学式9是所述化学式1中r1为2-(2-乙基己酰氧基)乙基(2-(2-ethylhexanoyloxy)ethyl),r2、r3、r4和r5各自独立地为氢(hydrogen)的结构,在287nm下具有最大吸收波长。

[0251]

[化学式10]

[0252][0253]

所述化学式10是所述化学式1中r1为2-乙基己基(2-ethylhexyl),r2为氢(hydrogen),r3为甲氧基(methoxy),r4为2-乙基己氧基(2-ethylhexyloxy),r5为羟基(hydroxyl)的结构,在340nm下具有最大吸收波长。

[0254]

[化学式11]

[0255][0256]

所述化学式11是所述化学式1中r1为2-乙基己基(2-ethylhexyl),r2和r3各自独立地为氢(hydrogen),r4和r5各自独立地为苯基(phenyl)的结构,在370nm下具有最大吸收波长。

[0257]

[化学式12]

[0258][0259]

所述化学式12是所述化学式1中r1为甲基(methyl),r2、r3、r4和r5各自独立地为氢(hydrogen)的结构,在290nm下具有最大吸收波长。

[0260]

[化学式13]

[0261][0262]

所述结构为cas no.116244-12-3,uvinul(注册商标)t150,在310nm下具有最大吸收波长。

[0263]

[化学式14]

[0264][0265]

所述结构为cas no.31274-51-8,tris-biphenyl triazine(tbpt),在305nm下具有最大吸收波长。

[0266]

[化学式15]

[0267][0268]

所述结构为cas no.127519-17-9,tinuvin(注册商标)384-2,在345nm下具有最大吸收波长。

[0269]

[化学式16]

[0270][0271]

所述结构为cas no.102577-46-8,tinuvin(注册商标)1130,在348nm下具有最大吸收波长。

[0272]

[化学式17]

[0273][0274]

所述结构为cas no.70321-86-7,tinuvin(注册商标)900,在348nm下具有最大吸收波长。

[0275]

制备正型感光性树脂组合物

[0276]

[实施例1]

[0277]

相对于100重量份的所述合成例1中制备的硅氧烷类共聚物(1-a),混合23重量份的所述合成例19中制备的1,2-萘醌二叠氮化合物(a)、8重量份的[化学式4]的uv吸收剂,用丙二醇甲醚醋酸酯溶解成所述混合物的固形物含量达到30重量份,然后用0.1μm的微孔滤膜进行过滤,以制备正型感光性树脂组合物。

[0278]

[实施例2]

[0279]

除了用[化学式5]的uv吸收剂代替所述实施例1中[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0280]

[实施例3]

[0281]

除了用合成例2的硅氧烷类共聚物(2-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式6]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0282]

[实施例4]

[0283]

除了用合成例2的硅氧烷类共聚物(2-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式8]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0284]

[实施例5]

[0285]

除了用合成例3的硅氧烷类共聚物(3-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式10]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0286]

[实施例6]

[0287]

除了用合成例3的硅氧烷类共聚物(3-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式12]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0288]

[实施例7]

[0289]

除了用合成例4的硅氧烷类共聚物(4-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式9]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0290]

[实施例8]

[0291]

除了用合成例4的硅氧烷类共聚物(4-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式11]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0292]

[实施例9]

[0293]

除了用合成例5的硅氧烷类共聚物(5-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式7]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0294]

[实施例10]

[0295]

除了用合成例5的硅氧烷类共聚物(5-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0296]

[实施例11]

[0297]

除了用合成例6的硅氧烷类共聚物(6-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式5]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0298]

[实施例12]

[0299]

除了用合成例6的硅氧烷类共聚物(6-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式6]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0300]

[实施例13]

[0301]

除了用合成例7的硅氧烷类共聚物(7-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式8]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0302]

[实施例14]

[0303]

除了用合成例7的硅氧烷类共聚物(7-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式10]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0304]

[实施例15]

[0305]

除了用合成例8的硅氧烷类共聚物(8-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式12]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性硅氧烷树脂组合物。

[0306]

[实施例16]

[0307]

除了用合成例8的硅氧烷类共聚物(8-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式9]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0308]

[实施例17]

[0309]

除了用合成例9的硅氧烷类共聚物(9-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式11]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0310]

[实施例18]

[0311]

除了用合成例9的硅氧烷类共聚物(9-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式7]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0312]

[实施例19]

[0313]

除了用合成例10的硅氧烷类共聚物(10-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0314]

[实施例20]

[0315]

除了用合成例10的硅氧烷类共聚物(10-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式5]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0316]

[实施例21]

[0317]

除了用合成例11的硅氧烷类共聚物(11-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式6]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0318]

[实施例22]

[0319]

除了用合成例11的硅氧烷类共聚物(11-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式6]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0320]

[实施例23]

[0321]

除了用合成例12的硅氧烷类共聚物(12-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式10]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0322]

[实施例24]

[0323]

除了用合成例12的硅氧烷类共聚物(12-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式12]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性硅氧烷树脂组合物。

[0324]

[实施例25]

[0325]

除了用合成例13的硅氧烷类共聚物(13-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式9]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0326]

[实施例26]

[0327]

除了用合成例13的硅氧烷类共聚物(13-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式11]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0328]

[实施例27]

[0329]

除了用合成例14的硅氧烷类共聚物(14-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式7]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0330]

[实施例28]

[0331]

除了用合成例14的硅氧烷类共聚物(14-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0332]

[实施例29]

[0333]

除了用合成例15的硅氧烷类共聚物(15-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式5]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0334]

[实施例30]

[0335]

除了用合成例15的硅氧烷类共聚物(15-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式6]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0336]

[实施例31]

[0337]

除了用合成例16的硅氧烷类共聚物(16-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式8]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0338]

[实施例32]

[0339]

除了用合成例16的硅氧烷类共聚物(16-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式10]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0340]

[实施例33]

[0341]

除了用合成例17的硅氧烷类共聚物(17-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式12]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0342]

[实施例34]

[0343]

除了用合成例17的硅氧烷类共聚物(17-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式9]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0344]

[实施例35]

[0345]

除了用合成例18的硅氧烷类共聚物(18-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式11]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0346]

[实施例36]

[0347]

除了用合成例18的硅氧烷类共聚物(18-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式7]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0348]

[实施例37]

[0349]

除了用合成例2的硅氧烷类共聚物(2-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用4重量份的[化学式6]和4重量份的[化学式12]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0350]

[实施例38]

[0351]

除了用合成例2的硅氧烷类共聚物(2-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用4重量份的[化学式8]和4重量份的[化学式9]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0352]

[实施例39]

[0353]

除了用合成例3的硅氧烷类共聚物(3-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用6重量份的[化学式10]和2重量份的[化学式12]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0354]

[实施例40]

[0355]

除了用合成例3的硅氧烷类共聚物(3-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用6重量份的[化学式9]和2重量份的[化学式11]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0356]

[实施例41]

[0357]

除了用合成例4的硅氧烷类共聚物(4-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用2重量份的[化学式4]和6重量份的[化学式7]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0358]

[实施例42]

[0359]

除了用合成例4的硅氧烷类共聚物(4-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及混合使用6重量份的[化学式5]和2重量份的[化学式10]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0360]

[实施例43]

[0361]

除了用0.5重量份的[化学式4]代替所述实施例1中8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0362]

[实施例44]

[0363]

除了用8重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用8重量份的[化学式12]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0364]

[实施例45]

[0365]

除了用8重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用0.5重量份的[化学式8]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0366]

[实施例46]

[0367]

除了用48重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用8重量份的[化学式9]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0368]

[实施例47]

[0369]

除了用48重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用0.5重量份的[化学式6]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0370]

[比较例]

[0371]

1)制备没有使用本技术的uv吸收剂的硅氧烷共聚物

[0372]

为了比较不使用本发明中的uv吸收剂时的物性,制备了比较例1至11的感光性树脂组合物。

[0373]

[比较例1]

[0374]

除了用[化学式13]代替所述实施例1中的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0375]

[比较例2]

[0376]

除了用[化学式14]代替所述实施例1中的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0377]

[比较例3]

[0378]

除了用[化学式16]代替所述实施例1中的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0379]

[比较例4]

[0380]

除了用[化学式17]代替所述实施例1中的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0381]

[比较例5]

[0382]

除了用[化学式15]代替所述实施例1中的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0383]

[比较例6]

[0384]

除了用合成例5的硅氧烷类共聚物(5-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式13]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0385]

[比较例7]

[0386]

除了用合成例5的硅氧烷类共聚物(5-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式14]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0387]

[比较例8]

[0388]

除了用合成例5的硅氧烷类共聚物(5-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式16]代替[化学式4]之外,通过与所述实施例1相同的方法制备

了感光性树脂组合物。

[0389]

[比较例9]

[0390]

除了用合成例5的硅氧烷类共聚物(5-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式17]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0391]

[比较例10]

[0392]

除了用合成例5的硅氧烷类共聚物(5-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用[化学式15]代替[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0393]

[比较例11]

[0394]

除了所述实施例1中不使用uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0395]

2)制备醌二叠氮的含量或uv吸收剂的种类改变的硅氧烷共聚物

[0396]

为了比较醌二叠氮的含量不同于本技术的实施例1以及不使用本技术的uv吸收剂或者混入与本技术不同种类的uv吸收剂时的物性,制备了比较例12至18的感光性树脂组合物。

[0397]

[比较例12]

[0398]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及不使用uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0399]

[比较例13]

[0400]

除了用3重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及不使用uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0401]

[比较例14]

[0402]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用4重量份和4重量份的[化学式13]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0403]

[比较例15]

[0404]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用4重量份的[化学式5]和4重量份的[化学式14]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0405]

[比较例16]

[0406]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用9重量份的[化学式10]和1重量份的[化学式15]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0407]

[比较例17]

[0408]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用9重量份的[化学式6]和1重量份的[化学式17]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0409]

[比较例18]

[0410]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用9重量份和1重量份的[化学式16]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0411]

[参考例]

[0412]

1)制备硅氧烷共聚物改变的硅氧烷共聚物

[0413]

为了比较代替本技术中使用的合成例1的硅氧烷共聚物使用改变反应性硅烷单体而制成的比较合成例1至10时的物性,制备了参考例1至10的感光性树脂组合物。

[0414]

[参考例1]

[0415]

除了用比较合成例1的硅氧烷类共聚物(20-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0416]

[参考例2]

[0417]

除了用比较合成例2的硅氧烷类共聚物(21-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用8重量份的[化学式6]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0418]

[参考例3]

[0419]

除了用比较合成例3的硅氧烷类共聚物(22-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用8重量份的[化学式10]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0420]

[参考例4]

[0421]

除了用比较合成例4的硅氧烷类共聚物(23-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用8重量份的[化学式9]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0422]

[参考例5]

[0423]

除了用比较合成例5的硅氧烷类共聚物(24-a)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用8重量份的[化学式7]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0424]

[参考例6]

[0425]

除了用参考合成例1的硅氧烷类共聚物(1-b)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用8重量份的[化学式11]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0426]

[参考例7]

[0427]

除了用参考合成例2的硅氧烷类共聚物(6-b)代替所述实施例1中合成例1的硅氧

烷类共聚物(1-a)以及用8重量份的[化学式12]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0428]

[参考例8]

[0429]

除了用参考合成例3的硅氧烷类共聚物(8-b)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用8重量份的[化学式8]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0430]

[参考例9]

[0431]

除了用参考合成例4的硅氧烷类共聚物(11-b)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用8重量份的[化学式5]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0432]

[参考例10]

[0433]

除了用参考合成例5的硅氧烷类共聚物(12-b)代替所述实施例1中合成例1的硅氧烷类共聚物(1-a)以及用4重量份的[化学式4]、4重量份的[化学式10]代替8重量份的[化学式4]之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0434]

2)制备醌二叠氮和/或uv吸收剂的含量改变的硅氧烷共聚物

[0435]

为了比较醌二叠氮和/或uv吸收剂的含量不同于本技术的实施例1超出本技术范围时的物性,制备了参考例11至18的感光性树脂组合物。

[0436]

[参考例11]

[0437]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及使用8重量份的[化学式6]作为uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0438]

[参考例12]

[0439]

除了用54重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用12重量份的[化学式7]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0440]

[参考例13]

[0441]

除了用12重量份的[化学式6]代替所述实施例1中8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0442]

[参考例14]

[0443]

除了用3重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用8重量份的[化学式10]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0444]

[参考例15]

[0445]

除了用3重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用12重量份的[化学式12]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0446]

[参考例16]

[0447]

除了用12重量份的[化学式9]代替所述实施例1中8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0448]

[参考例17]

[0449]

除了用12重量份的[化学式7]代替所述实施例1中8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0450]

[参考例18]

[0451]

除了用3重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)代替所述实施例1中23重量份的合成例19中制备的1,2-萘醌二叠氮化合物(a)以及用6重量份和6重量份的[化学式11]代替8重量份的[化学式4]的uv吸收剂之外,通过与所述实施例1相同的方法制备了感光性树脂组合物。

[0452]

[实验例]

[0453]

对上述各实施例、参考例和比较例测定敏感度、分辨率、透射率和耐光变色、裂纹、析出、白浊、oled可靠性并示于下表1和2中。

[0454]

a)敏感度

[0455]

对如上形成的膜使用预定图案掩模按照15μm线条和间隙(line&space)1:1cd标准剂量(dose)照射435nm下的强度为20mw/cm2的紫外线,然后用2.38重量%氢氧化四甲铵水溶液在23℃下显影1分钟,再用超纯水淋洗1分钟。

[0456]

然后,在烤箱中250℃下固化60分钟,从而获得厚度为3μm的图案固化膜。

[0457]

b)分辨率

[0458]

在测定上述a)的敏感度时形成的图案固化膜中测定图案正常形成的最小尺寸。最小尺寸小于3μm时表示为

○

,3μm至小于5μm时表示为

△

,大于等于5μm时表示为

×

。

[0459]

c)透射率和耐光变色性

[0460]

对于透射率和耐光变色性的评价,利用分光光度计对测定上述a)敏感度时形成的图案固化膜测定了图案膜的400nm透射率。另外,为了测定耐光变色性,用金属卤素灯(metal halide lamp)照射500j的能量后测定了透射率变化率。透射率变化率大于等于10%时表示为

×

,5%至小于10%时表示为

△

,小于5%时表示为

○

。

[0461]

d)裂纹(crack)

[0462]

对于裂纹的评价,对透射率评价基板进行肉眼检查以及显微镜100倍率下观察,观察到裂纹时表示为

×

,只在涂层边缘观察到裂纹时表示为

△

,没有观察到裂纹时表示为

○

。

[0463]

e)析出

[0464]

对于析出的评价,将制备的正型感光性树脂组合物用旋转涂布机涂布在玻璃基板上,然后在热板上以110℃预烤2分钟,以形成厚度为3.2μm的膜,通过肉眼检查以及显微镜100倍率下观察,观察是否发生溶解度不足所导致的析出。不发生析出时表示为

○

,发生析出时表示为

×

。

[0465]

f)白浊

[0466]

对于白浊的评价,将制备的正型感光性树脂组合物用旋转涂布机涂布在玻璃基板上,然后在热板上以110℃预烤2分钟,以形成厚度为3.2μm的膜,并用浊度计(haze meter)进行测定,0至小于0.5时表示为

○

,0.5至小于1时表示为

△

,大于等于1时表示为

×

。

[0467]

g)oled可靠性

[0468]

通过与上述a)的敏感度测定相同的方法在如图1所示的图案化ito基板上形成图案(pattern)膜,并且沉积el。用cathod(阴极)电极将al(铝)沉积在上部进行encapulation工艺。以85℃、85%rh标准,评价了元件开启(on)状态下亮度下降3%的时间(t97)。确保1000小时以上的情形表示为

○

,短于1000小时的情形表示为

×

。

[0469]

<实验例1>

[0470]

基于uv吸收剂种类的物性比较

[0471]

对实施例1至36与不使用本技术的uv吸收剂的比较例1至12进行物性比较,其结果分别示于表3、4和5中。

[0472]

【表3】

[0473]

[0474]

【表4】

[0475][0476]

【表5】

[0477][0478]

由上表3、4和5确认,根据本发明在实施例1至36中制备的正型感光性树脂组合物

与比较例1至11相比,由于与硅氧烷共聚物和醌二叠氮化合物一起使用化学式1的特定uv吸收剂,不仅整体上敏感度和分辨率等性能优异,而且耐候性即耐光变色性优秀,从而确保优异的面板可靠性,由此可在各种oled显示器中有效地应用于层间绝缘膜、平坦化膜或pdl等。

[0479]

相比之下,比较例1至10因为包含与本技术种类不同的苯并三唑类或苯并三嗪类uv吸收剂,即便敏感度、透射率、耐光变色、裂纹及白浊等物性中任何一个物性优异,其余物性也不良,从而降低了oled可靠性。此外,比较例11并没有一起使用根据本发明的uv吸收剂,因此耐光变色性和oled可靠性降低。

[0480]

<实验例2>

[0481]

基于硅氧烷共聚物种类的物性比较

[0482]

将所述实施例1和醌二叠氮的含量超出本技术范围或者不使用本技术的uv吸收剂或者混入与本技术种类不同的uv吸收剂的比较例12至18的物性进行了比较,其结果示于表6中。

[0483]

【表6】

[0484][0485]

从上表6可知,与本发明的实施例1相比,比较例12和13因为醌二叠氮的含量超出本技术范围所以分辨率不良,特别是因为不使用uv吸收剂所以耐光变色性也不良,整体上面板可靠性不良。此外,比较例14至18也使用了本技术的吸收剂,但是包含与本技术不同种类的苯并三唑类或苯并三嗪类uv吸收剂,醌二叠氮化合物的含量也相对过量,因此即便敏感度、透射率、耐光变色、裂纹及白浊等物性中任何一个物性优异,其余物性也不良,从而降低了oled可靠性。

[0486]

<实验例3>

[0487]

基于硅氧烷共聚物种类的物性比较

[0488]

将所述实施例1和使用不同硅氧烷共聚物的参考例1至10进行物性比较,其结果示于表7中。

[0489]

【表7】

[0490][0491]

从上表7可知,与实施例1相比,当包含不同种类的硅氧烷共聚物时,即便uv吸收剂与本技术相同,敏感度、透射率、耐光变色、裂纹及白浊等物性中部分特性也会不足,由此可知使用特定结构的硅氧烷共聚物时,可以进一步提高特性。

[0492]

<实验例4>

[0493]

基于硅氧烷共聚物种类的物性比较

[0494]

将所述实施例1和醌二叠氮和/或uv吸收剂的含量超出本技术范围的参考例11至18的物性进行比较,其结果示于表8中。

[0495]

【表8】

[0496][0497]

从上表8可知,与实施例1相比,参考例11至12因为醌二叠氮化合物的含量过多所以分辨率不良,oled可靠性下降。尤其,参考例12因为uv吸收剂的含量过多所以出现了白浊现象。

[0498]

另外,参考例13至18也因为醌二叠氮化合物的含量过少或者uv吸收剂的含量过多所以都不能满足敏感度、透射率、耐光变色、裂纹及白浊等物性。

[0499]

<实验例5>

[0500]

基于uv吸收剂含量比的物性比较

[0501]

为了比较基于醌二叠氮和uv吸收剂的含量比的物性,按照下表所示的组分进行物性评价后,其结果示于表9中。

[0502]

【表9】

[0503][0504]

从上表9可知,根据uv吸收剂和醌二叠氮化合物的含量比会出现敏感度稍微降低或者耐光变色效果下降的趋势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。