自动化车辆修复系统

背景技术:

1.全世界每年制造许多不同类型的车辆。车辆(诸如汽车、卡车、火车车厢和飞机)通常具有在制造过程期间施加的一个或多个油漆涂层和清漆涂层。修正在涂漆过程中出现的缺陷的过程通常是耗时的人工任务。

技术实现要素:

2.提供了一种用于车辆装配线的缺陷检测和分级系统。该系统包括图像捕获设备,其捕获车辆装配线上的车辆的多个图像。该系统还包括缺陷检测器,其分析多个捕获的图像,并且基于该分析,检测车辆表面上的多个缺陷。多个缺陷中的每个缺陷具有相关联的x-y-z坐标位置、缺陷类型和缺陷严重度。该系统还包括数据存储器,其包含用于车辆装配线上的车辆的车辆规范和基于该车辆规范的缺陷优先级。该系统还包括缺陷优先级排序发生器,其被配置为:从缺陷检测器接收多个缺陷、检索车辆规范和缺陷优先级,将缺陷优先级应用于多个缺陷,以及输出经优先级排序的缺陷列表,其中该经优先级排序的缺陷列表。缺陷优先级排序发生器将经优先级排序的缺陷列表输出到与车辆装配线相关联的输出设备。

附图说明

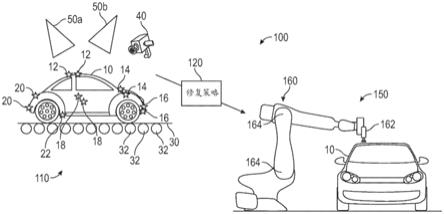

3.图1是用于检测和修正车辆表面上的缺陷的制造环境的概念图。

4.图2是制造环境中的缺陷检测和修复的方法的框图。

5.图3是示出车辆修复系统的框图。

6.图4是缺陷检测和分级系统的框图。

7.图5是联网车辆修复系统的框图。

8.图6是对要修复的缺陷进行优先级排序的方法的框图。

9.图7展示了车辆修复系统。

10.图8是车辆修复系统的示例用户界面。

11.图9是缺陷检测和分级系统架构的框图。

12.图10至图11示出了能够在先前的附图中所示的实施方案中使用的移动设备的示例。

13.图12是能够在先前的附图中所示的实施方案中使用的计算环境的框图。

14.图13至图16展示了如在实施例中更详细讨论的缺陷和示例反馈。

15.在不脱离本公开的技术的范围的情况下,可以对本公开中列出的示例进行结构改变。图未必按照比例绘制。图中使用的相似数字指代相似的部件。然而,在给定附图中使用数字来表示组件并非意图限制标记有相同数字的另一个附图中的组件。

具体实施方式

16.车辆制造过程的自动化已经进行了数十年。车辆制造业已经开始引入机器人技术来代替先前由工人完成的手工劳动。通过使用机器人来完成困难、危险或耗时的任务,自动

化可以提高制造过程的效率并减少工作场所的事故。机器人技术还可以提高精度并减少浪费。

17.然而,一个已经证明难以自动化的领域是修复缺陷,特别是在涂漆过程期间可能引起或扩大的表面缺陷。如将相对于附图更深入地描述的,车辆通常接受几个油漆涂层,包括可能几个底漆涂层、色漆涂层和清漆涂层。车辆表面上的缺陷可能是由涂漆过程中的污染物、结块和流动问题以及干燥不规则部分引起的。

18.车辆购买者拥有一套候选车辆必须满足的审美标准。例如,购买新车的人会留心确保汽车看起来没有划痕、凹痕或其他缺陷。在汽车离开制造设施之前,需要花费大量的时间和精力来检查汽车是否有任何缺陷,并且对任何检测到的缺陷进行修复。

19.本文所述的示例描述了应用于机动车(诸如汽车和卡车)制造的缺陷检测和修复过程。然而,可以明确地想到,本文所述的许多实施方案同样适用于其他车辆,诸如船只和其他水运工具、火车车厢和火车头、飞机和其他飞行器、火箭等。

20.如本文所用,术语“油漆”旨在包括底漆、颜料层、清漆涂层,以及可以施加到汽车的任何其他涂层。

21.如本文所用,术语“缺陷”旨在指代在涂漆过程之后可能存在于车辆上的任何缺陷。例如,缺陷可以包括但不限于划痕、凹痕、陷入油漆涂层内的碎屑、过量或不均匀施加的油漆、起雾、不一致的光泽度或其他基于表面的缺陷。

22.图1是展示用于检测和修正车辆表面上的缺陷的示例制造环境的概念图。在制造环境100中,首先在工位110处检查车辆10的缺陷,并且在生成修复策略之后,将该车辆送至工位150进行修复。在许多制造环境中,工位110和150是相继排列的,使得在识别出缺陷之后就进行修复。然而,在一些实施方案中,这些步骤可以至少部分同时发生。

23.车辆10在涂漆过程之后具有多个缺陷20、12、14、16、22和18。取决于制造设施,可能存在或多或少的缺陷,并且缺陷可能位于不同的位置且具有不同的类型和严重度。

24.车辆10上的每个缺陷都具有缺陷类型(例如,划痕或凹痕)和严重度(例如,严重或轻微)。缺陷还具有在车辆10上的位置。根据车辆10的类型,不同的缺陷取决于它们的类型、严重度和位置可能具有或大或小的影响。例如,在小型汽车10上,对于潜在客户来说,门把手附近的缺陷18与汽车10车顶上的缺陷12或前保险杠下方的缺陷16相比更可能成为问题。

25.在制造期间,检测和修复缺陷可用的时间是有限的。如果检测到的缺陷比能够及时修复的缺陷多,则车辆10可能需要被转移以进行修复,而不是在装配期间进行修复。

26.如图1所展示,缺陷检测工位110包括视觉系统,该视觉系统具有一个或多个相机40以及一个或多个光源50a、50b等。视觉系统通过检测并随后绘制车辆10的表面中的不规则部分来运作。在一些实施方案中,缺陷检测工位110是移动装配线的一部分,如通过传送带30和传送机构32所展示。然而,在其他实施方案中,缺陷检测工位110包括处于静止位置的车辆10。

27.缺陷检测系统在本领域中是已知的。例如,2018年5月9日提交的美国专利申请公布2019/0096057和2016年3月22日提交的美国专利申请公布2017/0277979(均由映众软件解决方案股份有限公司(innovision software solutions inc.)拥有)描述了一些示例的缺陷检测系统。

28.一旦识别出缺陷,就在修复工位150处将其修复。修复工位150可以包括机器人

160,该机器人可以使用接头164来移动。可以使用涂覆器162将磨料施加到车辆上。

29.然而,虽然图1展示用机器人160来完成修复,但是修复策略通常是由操作人员制定的。通常,至少一些修复也由人完成。然而,操作人员可能将偏差引入修复过程。例如,操作人员可能更喜欢从车辆前部开始操作,例如修复缺陷16,并且通过最后修复缺陷20而在车辆后部结束操作。类似地,操作人员可能优先选择修复车辆顶部的缺陷12,之后才修复缺陷18或22。

30.使用机器人修复系统160还可以提供优于人类修复技术人员的若干益处。机器人修复系统160使用从缺陷检测工位110提供的基于坐标的定位系统来接近和修复缺陷。人依靠视觉来定位缺陷。然而,在应用具有抛光剂或其他磨料的研磨垫后,缺陷可能不再是人眼可见的。机器人修复系统160在修复期间不需要看到缺陷,而是依靠坐标来确保在正确的缺陷点处进行修复。这使得修复更可靠,并且由于机器人160更精确,所以通常使得修复区域较小。

31.在车辆制造期间,时间至关重要,并且选择要修复哪些缺陷以及要按原样留下哪些缺陷,可以在宣布准备出售的车辆与未宣布准备出售的车辆之间产生区别。

32.在确定用于修复车辆表面上检测到的缺陷的修复策略120时需要创新。修复策略需要考虑到有关车辆10的已知信息(品牌、型号、颜色和油漆施加参数),以及有关检测到的缺陷的信息(数量、位置、严重度)和有关目的地市场的信息(国家、经销商、潜在客户),来确定应当修复哪些缺陷,以及应当以怎样的次序来修复。该系统还可以为机器人修复系统160提出关于使用哪种磨料产品来修复缺陷的建议,或者为该机器人修复系统提供关于使用哪种磨料产品来修复缺陷的指令。

33.图2是本发明的实施方案可以用于其中的缺陷检测和修复方法的框图。方法200适用于各式各样的车辆,包括汽车、卡车、船只、飞机、火车、直升机等。

34.在框210中,制造车辆。制造包括车辆的结构装配212。制造还包括一次或多次施加油漆214。在施加油漆之后,车辆经历烘烤过程216,以促进油漆均匀干燥。涂漆工位与烘烤工位之间的移动可能导致粉尘或其他碎屑被引入到车辆表面上,这可能导致缺陷。此外,在装配212、涂漆214或烘烤216期间,车辆可能产生划痕或凹陷。油漆还可能被不均匀地施加,导致过量油漆聚积在一些区域中、不一致的表面、起雾,或者不一致的釉面。

35.在框220中,检测缺陷。缺陷检测系统通常包括一个或多个照射车辆的光源。还包括扫描系统,如框222所指示。扫描系统检测油漆表面中的缺陷并确定每个缺陷的位置,如框224所指示。针对每个缺陷识别类型,如框226所指示。例如,缺陷可以被识别为表面上的凹痕、划痕或过量油漆。缺陷还可以被识别为凸起表面,例如多余的油漆或油漆中捕获的碎屑;或者被识别为凹陷表面,诸如凹痕或划痕。在一些实施方案中,缺陷的位置包括车辆上所识别的缺陷的坐标位置,以及受影响的区域。例如,小片碎屑可能只影响一平方厘米的油漆,而较大片碎屑可能导致一平方英寸的油漆受到影响。缺陷还被分类为具有严重度228。

36.在框230和框240中,修复所识别的缺陷。按照传统,缺陷由人类修复技术人员修复。将所识别的缺陷从视觉系统提供给技术人员,技术人员基于打印输出和视觉检查来决定修理哪些缺陷。通常,基于视觉检查,将确定车辆是否可以在装配过程期间进行修复,或者车辆是否需要被转移以进行更密集的修复。转移导致车辆的装配时间更长且工时更多,从而导致成本更高。本文所述的系统和方法经设计以提高修复过程的效率。此外,本文设计

的系统和方法还便于使用机器人修复系统,其增加了修复的准确度、减少了所需的修复产品的量,并且缩短了总体修复时间。

37.在框230中,通常使用与水、抛光剂或另一种流体结合的磨料产品来对缺陷进行砂磨。在砂磨之前或之后,可以清洗缺陷区域。在施加水或另一种流体之后,可以将缺陷区域擦干。

38.在框240中,对砂磨过的缺陷进行抛光。抛光可以包括使用与水、抛光剂或另一种流体结合的磨料产品或非磨料产品。在抛光之前或之后,可以清洗或擦干缺陷区域。在抛光之后,如框242所指示,可以检查修复过的缺陷。这可以作为修复验证过程的一部分而进行。

39.在框250中,车辆从装配过程中送出以供销售。这通常涉及将车辆跨州界或国界运输到经销商。当车辆到达经销商处时,通常再次进行检查,如框252所指示。由于在销售点的预期检查,在框230和框240期间选择修复哪些缺陷对于确保车辆不被经销商拒收是重要的。

40.图3是示出车辆修复系统的框图。在一些实施方案中,车辆修复系统300可以被实施为车辆装配和制造系统的一部分。

41.在一个实施方案中,车辆规范310可以存储在数据存储器中。车辆规范可用于当前正在由缺陷检测和分级系统350评估的车辆。车辆规范包括例如车辆品牌312、型号314和颜色316。例如,黑色可以在装配线上。车辆可以具有某些规范,例如门的数量和门的位置322(诸如汽车或卡车的2门或4门型号)。不同的机动车可以具有不同的引擎盖细节324或后备箱细节326。例如,出于审美原因以及空气动力学原因,不同的汽车品牌和型号具有以不同风格设计的且具有不同轮廓的发动机罩。然而,虽然本文描述的许多示例涉及汽车和卡车,但是许多实施方案同样适用于其他车辆类型。例如,飞机或直升机具有关于机头设计328和机尾设计332的规范。其他规范318也可能可用于给定车辆。

42.缺陷检测和分级系统350包括缺陷检测系统352和缺陷优先级排序系统352。系统350接收车辆规范310,并且至少基于一些车辆规范和由缺陷检测系统352检测到的缺陷,缺陷优先级排序系统向缺陷修复系统360提供经优先级排序的要修复的缺陷的集合。

43.对于至少一些车辆,市场信息340对于优先级排序系统354也可能是重要的。市场信息可以包括最终目的地342、汽车规级344、客户346,或其他信息。例如,运往日本或欧洲市场的汽车可能需要只有少数未经处理的缺陷,以便被认为是经销商可接受的。具有较高汽车规级344的汽车还可以具有较高的修复缺陷标准,以及少数(如果有的话)未经处理的缺陷。例如,lamborghini

tm

被认为是比ford

tm

ranger

tm

更高的汽车规级。客户信息也可能可用于对缺陷进行优先级排序,并且对于对缺陷进行优先级排序是重要的。例如,日本市场客户的身高通常低于美国市场的客户。因此,运往不同市场的汽车可能具有不同的缺陷优先级排序,这取决于预期客户的视力范围。

44.缺陷检测系统352被配置为检测与车辆相关的一系列缺陷。缺陷检测系统352被配置为使用视觉系统来检测缺陷。缺陷检测系统352将一系列缺陷输出到缺陷优先级排序系统354。所述一系列缺陷中的每个缺陷与缺陷类型、缺陷位置和缺陷严重度相关联。

45.缺陷优先级排序系统354接收所述一系列缺陷,并且基于至少一些规范310即市场信息340,来对要修复的缺陷进行排序。缺陷优先级排序系统354还可以确定哪些缺陷应当被修复,哪些可以不作修复。缺陷优先级排序系统还可以提供关于是否应当将车辆作为装

配线过程的一部分进行修复,或者是否应当将车辆转移到独立的修复过程的建议。可以例如基于缺陷阈值,诸如划痕的检测长度或陷入碎屑的尺寸,来自动地建议转移。还可以基于缺陷的数量、缺陷类型的数量或另一个阈值来推荐转移。

46.根据车辆规范310和销售信息340,缺陷优先级排序系统354将生成缺陷修复列表或缺陷修复次序,该缺陷修复列表或缺陷修复次序根据检索到的规范对缺陷进行不同的分级。例如,对于较高的汽车,车顶上的缺陷具有低优先级。对于银色汽车,划痕相比红色汽车上的划痕较不明显,并且具有较低的优先级。在黑色表面上,诸如黑色汽车的引擎盖或后备箱上,所有的表面缺陷都更为明显,并且具有较高的修复优先级。在驾驶员车门上的缺陷,特别是在把手周围的缺陷,相比在车辆上别处的缺陷具有较高的优先级。低于外饰线的缺陷相比高于外饰线的缺陷可能具有较低的优先级。在带清漆涂层的涂有墨黑色漆的轿车的引擎盖上的缺陷相比在完全一样的白色轿车的引擎盖上的相同缺陷,可能更容易看见。由于卡车的耐用性和意识到的卡车使用目的,以及卡车的粗略预期使用年限,卡车上的车辆底部的缺陷相比汽车上的相同缺陷可能更容易被接受。

47.在一些实施方案中,缺陷检测和分级系统350还与缺陷修复系统360通信。在一些实施方案中,缺陷修复系统360可以是机器人修复系统。当创建缺陷修复计划时,缺陷优先级排序系统354还可以考虑关于机器人修复单元的性能的信息,诸如修复给定缺陷的时间和在缺陷之间移动的时间。缺陷修复系统可以具有砂磨机器人362,该砂磨机器人包括磨料涂覆器364和用于水和/或抛光剂的分配器366。缺陷修复系统还可以具有抛光机器人370,该抛光机器人具有磨料涂覆器372和用于水和/或抛光剂的流体分配器374。砂磨机器人362和抛光机器人370可以是分开的机器人系统,或者一个机器人修复系统的一部分。缺陷修复系统360还可以具有验证系统380,该验证系统可以检查修复过的缺陷的质量。

48.图4是缺陷检测和分级系统的框图。缺陷检测和分级系统400类似于图3的缺陷检测和分级系统350。缺陷检测和分级系统包括输出缺陷和位置的初步列表420的缺陷检测系统410,以及输出缺陷和位置的经优先级排序列表480的缺陷优先级排序系统430。

49.缺陷检测系统410包括一个或多个相机412、一个或多个照明系统414,以及图像拼接和缺陷检测系统416。照明系统414在相机412捕获车辆的图像或视频时照亮车辆的一部分。图像拼接和缺陷检测器416包括处理器,该处理器查看所捕获的图像或视频并检测车辆的成像表面上的缺陷。在一些实施方案中,查看可以包括将图像拼接在一起。

50.从缺陷检测系统410输出检测到的缺陷作为缺陷列表420。对于每个缺陷,初步缺陷列表包括位置、分类和严重度。缺陷检测器416可以输出坐标系格式的位置。坐标系格式的初步缺陷列表420可以被提供给修复系统494以便进行最终修复。

51.缺陷优先级排序系统430接收初步缺陷列表420。缺陷优先级排序系统使用存储在车辆信息数据库440、缺陷数据库450和反馈数据库470中的信息来对初步缺陷列表420进行评估和优先级排序。

52.车辆信息数据库440包括关于正在评估的车辆的信息。给定车辆具有型号444、颜色446、详细规范442和其他特征448。

53.缺陷数据库450包括在初步缺陷列表420中识别的缺陷。许多不同类型的表面缺陷可以使用识别和修复系统来识别和修复。可以使用缺陷检测系统410来识别的缺陷的一些示例包括划痕452、凹痕454、过量油漆456、起雾462、不规则表面464、不一致的光泽度466,

或其他缺陷458。

54.在一些实施方案中,缺陷检测和分级系统400包括一些机器学习功能,使得所生成的修复策略可以随时间推移而改善。用户驱动的反馈数据库470接收并存储提供给先前车辆的用户反馈,以改进未来的使用。

55.例如,用户可以提供关于分类缺陷严重度472的反馈,例如指示该严重度是不正确的。此外,可以提供关于所分配的缺陷类型474的反馈。车辆细节476还可以使用用户反馈界面来修正。缺陷位置478,以及受指定缺陷影响的潜在区域,也可以被修正。通常,基于由缺陷检测系统410捕获的车辆图像来识别缺陷细节。用户反馈有助于确保缺陷识别、分类和位置信息随时间推移而变得更加准确。

56.提供了经调整的缺陷列表480。经调整的缺陷列表480可以呈现在用户界面上,使得操作员可以查看和提供反馈482,该反馈可以结合到用户驱动的反馈数据库470中以供未来使用。

57.一旦已知车辆的缺陷,就需要作出修复决定490。如果缺陷很少并且/或者容易修复,则车辆可以经受就地修复过程494。然而,如果存在过多缺陷,或者缺陷在装配线上不容易修复,则车辆可以被转移以进行更密集的修复。

58.在一个实施方案中,将经调整的缺陷列表480连同修复建议一起提供。例如,可以在修复决定点490处向用户呈现该建议。用户可以确认该修复建议,例如以便根据建议就地修复车辆或转移车辆以进行修复,或者用户可以不同意并覆盖该建议。

59.经调整的缺陷列表480可以作为经优先级排序的缺陷和缺陷位置列表来提供。优先级排序可以包括需要修复的缺陷的建议修复次序。优先级排序还可以包括不需要修复的一个或多个缺陷。对于建议修复的缺陷,该建议还可以包括用于修复过程的产品建议496。

60.图5是联网车辆修复系统的框图。在一个实施方案中,缺陷检测和分级系统500能够在网络500上访问。如本文所用,术语网络500包括有线网络、无线网络或基于云的网络。

61.缺陷检测系统510使用视觉系统511来检查车辆。视觉系统511包括一个或多个用于照亮车辆的光源,以及一个或多个图像捕获系统,诸如相机或摄像机。基于捕获的图像来识别缺陷。

62.对于每个缺陷,使用缺陷类型识别器515来识别缺陷类型。缺陷类型识别器515基于由视觉系统511捕获的缺陷图像来识别每个缺陷。例如,缺陷类型识别器516可以检测表面中对应于划痕的间断。凹痕或过量的油漆可以通过原来不会出现在表面上的阴影来检测。对于每个检测到的缺陷,缺陷严重度识别器514分配严重度。例如,深划痕比浅划痕更严重。长划痕比短划痕更严重。

63.坐标系识别器512识别车辆的坐标系。缺陷位置识别器516可以使用车辆的坐标系来识别至少一些缺陷的缺陷中心和缺陷面积。例如,对于在涂漆过程期间陷入的一片碎屑,可以识别缺陷的中心,以及在修复期间将需要砂磨的总面积。对于划痕,可以识别缺陷的中心,以及长度和方向。

64.缺陷优先级排序系统520使用缺陷列表检索器522从缺陷检测系统510检索所识别的缺陷。可以将所识别的缺陷连同位置、类型和严重度一起提供。缺陷优先级排序系统还使用车辆规范检索器521从车辆规范数据库540检索车辆规范。

65.车辆规范数据库540存储关于制造装配过程中的车辆的信息。车辆规范包括车辆

表面的三维地图,缺陷坐标系可以与该三维地图匹配。当前正在评估以便作出修复决定的车辆可以具有型号541、一种或多种颜色542、一个或多个选项543(例如,对于2门或4门的机动车而言,扰流板、门饰板、引擎盖装饰物,等等)。车辆还可以具有目的地544,其可以是预期的市场或甚至是经销商。此外,每个车辆可以具有油漆类型546和油漆施加过程545。例如,大多数车辆具有施加的几层油漆,以及几层清漆涂层。还可以施加一个或多个底漆层。每个层具有相关联的厚度和固化方案。固化可以包括车辆风干或者经受加热或另一种固化过程,以便确保所述层在两次施加之间完全干燥。

66.车辆规范检索器521从车辆规范数据库540检索信息,包括车辆的表面地图。检索到的不同规范可以导致缺陷优先级排序系统520对检索到的缺陷进行不同的分级。例如,对于客户来说,相对黑色车辆比相对浅色车辆更容易看到划痕。过量的油漆在银色或其他金属色等上不可见。

67.缺陷优先级排序检索器523从缺陷优先级排序数据库530检索优先级排序信息。检索到的优先级还可以基于由车辆规范检索器521检索到的车辆规范信息。不同的车辆型号具有不同的型号优先级531。例如,与轿车等相比,卡车具有关于必须修复哪些缺陷的不同优先级。具有不同颜色方案的车辆还具有不同的颜色优先级532。不同的目的地市场还可以具有不同的市场优先级534。不同类别的车辆还具有不同的车辆类别优先级535。例如,游艇具有与低端摩托艇不同的缺陷优先级和标准。

68.在一个实施方案中,缺陷优先级排序数据库530中的数据可以被存储为查找表536。然而,还设想了其他存储格式537。

69.修复选项检索器526从修复数据库550检索信息。例如,可以检索关于所识别的缺陷的修复谱系560的当前信息。修复谱系560包括与缺陷相关联的遥测数据562,包括缺陷的位置,以及在进行机器人修复尝试之后关于修复机器人的移动的遥测数据。修复谱系560还包括与修复相关联的图像564,包括修复前图像以及在修复验证期间拍摄的修复后图像。还可以检索其他信息568。还可以检索修复谱系560以获得可能与当前修复相关的先前缺陷修复。例如,在确定修复策略和估计的修复时间时,缺陷优先级排序发生器528可以参考引擎盖上的先前修复的划痕的遥测数据562。指定缺陷的修复谱系560还可以包括用于修复的产品566。例如,可以将磨料粒度、抛光剂的类型和量、分配的水或其他流体的量、或者其他产品参数存储为与缺陷修复相关联的产品566。

70.修复选项检索器526还可以从修复数据库550检索其他信息。例如,可用的砂磨磨料552,以及砂磨机器人554的参数。例如,可以使用不同的磨料粒度并且/或者可以使用不同的流体来支持砂磨。此外,不同的抛光磨料556可以连同参数558一起用于抛光机器人。

71.机器人状态检索器527与修复系统570通信,以确定修复机器人的状态。例如,如果需要额外的砂磨或抛光材料,或者如果报告了错误,则机器人状态检索器527可以检索这种信息并将其呈现给用户界面480。

72.使用由车辆规范检索器521检索的规范和由缺陷优先级排序检索器523检索的缺陷优先级排序信息,以及由缺陷列表检索器522检索的缺陷列表,缺陷优先级排序发生器528自动生成经优先级排序的缺陷列表。例如,缺陷优先级排序发生器528可以选择高优先级区域中的缺陷作为必须修复的缺陷,并且可以基于从修复选项检索器526和机器人状态检索器527检索的信息在修复策略中对这些缺陷进行排序。例如,使用来自先前修复的已知

遥测信息562,缺陷优先级排序发生器可以优化机器人移动路径,以在最短时间内解决最高优先级的缺陷。

73.联网修复系统500可以包括用户界面580。用户界面580可以允许装配线的修复部分的操作员与缺陷优先级排序系统520交互。除其他方面之外,用户界面580可以呈现经优先级排序的缺陷列表582和修复建议584。修复建议584可以包括修复缺陷的次序和/或建议的产品和修复策略;包括遥测数据、产品分配量、停留时间和每个缺陷的其他参数。修复的优先级排序还可以由装配线上可用的修复周期相对于停留工位以及相对于离线修复工位的可用性来确定。如果识别出多个非关键缺陷,但在该生产周期期间对车辆生产的需求高,则可以降低缺陷修复的优先级排序。或者,如果停留工位和离线修复工位不可用或已满,则还可以重新对缺陷修复进行优先级排序。

74.用户界面580还可以允许操作员与修复谱系560交互,例如查看缺陷图像564、修复期间的产品使用566,或者与修复相关的其他信息568。此外,在使用用户界面580的情况下,操作员可能能够提供关于经优先级排序的缺陷列表582和修复建议584的反馈。例如,操作员可以改变经优先级排序的缺陷列表582上的缺陷的优先级,或者可以针对指定缺陷输入不同的修复策略584。

75.图6是对要修复的缺陷进行优先级排序的方法的框图。在一个实施方案中,方法600由修复优先级排序系统中的处理器自动执行。

76.在框610中,检索优先级排序规范。例如,优先级排序规范包括关于正在评估的车辆612的信息。例如,可以检索车辆的品牌、型号、颜色、细节选项等。还检索了优先级排序规范614,包括车辆规级优先级、目的地优先级,以及指定车辆的其他相关优先级。还检索了修复规范616,包括关于类似车辆的先前修复的信息。此外,还可以检索先前的用户反馈。

77.在框620中,接收检测到的缺陷的列表。使用视觉系统检测车辆上的缺陷,该视觉系统通常包括一个或多个光源和一个或多个捕获车辆图像的相机。该视觉系统还包括基于车辆的捕获图像检测缺陷的处理器。缺陷列表通常作为与每个缺陷相关联的一系列坐标提供。每个缺陷还可以包括缺陷类型和/或严重度分级。

78.在框630中,生成经优先级排序的缺陷列表。通过将检索到的优先级排序规范应用于检索到的缺陷列表来自动生成经优先级排序的缺陷列表。例如,取决于车辆,不同的特征可能导致不同的缺陷以更高的优先级排序。缺陷的优先级排序将考虑颜色632、缺陷位置634、缺陷与车辆表面的相对位置636、缺陷类型638、捕获的缺陷图像642、目的地市场644和/或车辆规级646。优先级排序可以包括以修复次序对缺陷进行排序。优先级排序还可以包括根据检索到的优先级排序规范将缺陷分组为诸如“修复”或“不修复”的组。

79.在框640中提供生成的经优先级排序的缺陷列表。该经优先级排序的缺陷列表可以例如在用户界面上向装配线的操作员提供以供查看。提供该经优先级排序的缺陷列表还可以包括向修复机器人提供用于修复该经优先级排序的缺陷列表上的至少一些缺陷的指令。

80.在框650中,接收反馈。在一个实施方案中,通过用户界面基于经优先级排序的缺陷列表从操作员接收反馈。然而,在一些实施方案中,仅在修复完成之后提供反馈。

81.使用本文所述的系统和方法的有益效果包括缺陷修复效率增加。基于人的修复策略通常包括偏差,诸如限制人在车辆前后和周围的所需移动,以及确保不忽略缺陷。为此,

人通常以系统的方式(即从上到下、从前到后)修复车辆上的缺陷。使用机器人技术来修复缺陷,并且具有用于对要修复的缺陷进行优先级排序的自动化系统消除了人类修复技术人员的偏差,而不会忽略需要修复的缺陷。缺陷还被客观地考虑并通过可衡量的标准分级,这消除了人类修复技术人员的主观性。此外,缩短了修复缺陷所需的时间。在一些实施方案中,方法600的框610至640可以在约5分钟内完成。在一些实施方案中,框610至框640可以在约1分钟内完成。这导致比通过人工检查所能完成的更客观的修复策略、基于可定制的标准、更快地交付。

82.图7展示了车辆修复系统。系统700展示了可以使用本文所述的系统和方法的一个示例系统。然而,本文所述的系统和方法不限于图7中所展示的系统。

83.控制器710向机器人运动控制器730提供指令,后者致使机器人720移动。机器人720的移动允许研磨工具724接触车辆的表面。研磨工具724可以包括砂磨或抛光工具。研磨工具724还可以包括流体分配器,该流体分配器可以分配水、抛光剂或其他流体。力顺应机构722可以调节由研磨工具724施加至表面的力的量。在不同的停留时间内,不同量的力将导致不同量的油漆从车辆表面去除。虽然图7为简单起见仅展示了一个机器人720,但是在其他实施方案中,可以存在更多机器人或附加的研磨工具724。

84.在一些实施方案中,验证机器人740也存在于系统700中。然而,虽然验证机器人740被展示为从控制器710接收控制信号的单独系统,但是还应当理解,在一些实施方案中,可以包括验证系统作为修复机器人720的一部分。

85.在一个实施方案中,控制器710为修复机器人720生成修复策略。修复策略包括基于经优先级排序的待修复的缺陷列表的待修复的缺陷的次序。在一个实施方案中,控制器710还可以基于所接收的关于车辆的信息生成经优先级排序的缺陷列表。关于车辆和关于车辆的修复优先级的信息可以来自系统750。系统750还可以包括用户界面,使得操作员可以查看经优先级排序的缺陷列表和/或修复策略,并且提供反馈以改进未来修复的优先级排序。

86.图8是车辆修复系统的示例用户界面。图8示出了具有用户界面显示屏802的计算机800。屏幕802可以是触摸屏或支持笔的界面,其接收来自笔或触笔的输入。该屏幕还可以使用屏幕上虚拟键盘。当然,该屏幕还可以通过合适的附接机构(诸如无线链路或usb端口)来附接到键盘或其他用户输入设备。计算机800还可以说明性地接收语音输入。虽然计算机800被展示为平板计算机,但是在其他实施方案中,也可以是台式计算机或膝上型计算机。

87.在一个实施方案中,屏幕802上是初步坐标列表804。这些坐标可以是在优先级排序之前从缺陷检测系统输出的坐标。在传统修复系统中,这些坐标将用作人类修复技术人员修复车辆的基础。

88.在一个实施方案中,还存在经优先级排序的缺陷列表806,其包括缺陷的位置、类型,以及每个缺陷的严重度。在一些实施方案中,列表806中的每个缺陷都可以是可选择的,使得操作员可以看到哪些优先级对分级有贡献。在一个实施方案中,列表806中的每个缺陷还可以被布置为用户反馈的形式。

89.关于正在评估的车辆的信息还可以呈现在信息框810中。例如,呈现了旨在供应日本东京的经销商的银色honda

tm

cr-v。

90.还可以提供修复建议,如框820所指示。例如,基于检测到的缺陷,提到的车辆可以

就地修复。在一些实施方案中,修复建议820可以是可选择的,使得操作员可以查看将发送给修复机器人的修复指令,包括遥测数据和将使用的磨料产品。

91.图9是缺陷检测和分级系统架构的框图。远程服务器架构900展示了缺陷检测和分级系统910的具体实施的一个实施方案。作为一个示例,远程服务器架构900可以提供计算、软件、数据访问和存储服务,而不需要最终用户知道递送这些服务的系统的物理位置或配置。在各种实施方案中,远程服务器可以使用适当的协议在广域网(诸如互联网)上递送这些服务。例如,远程服务器可以在广域网上递送应用程序,并且它们可以通过网页浏览器或任何其他计算组件来访问。图1至图8中示出或描述的软件或部件以及相应的数据可以存储在远程位置处的服务器上。远程服务器环境中的计算资源可以在远程数据中心位置处被合并,或者它们可以被分散。远程服务器基础结构可以通过共享数据中心来递送服务,即使它们表现为用户的单个访问点。因此,本文所述的部件和功能可以使用远程服务器架构从远程位置处的远程服务器提供。替代性地,它们可以由常规服务器提供、直接安装在客户端设备上,或以其他方式提供。

92.在图9所示的示例中,一些项目类似于先前附图中所示的那些。图9具体示出了缺陷检测和分级系统可以位于远程服务器位置902处。因此,计算设备920通过远程服务器位置902访问那些系统。操作员950还可以使用计算设备920来访问用户界面922。

93.图9还描绘了远程服务器架构的另一个示例。图9示出了还设想本文所述系统的一些元件设置在远程服务器位置902处,而其他元件则不设置在该远程服务器位置处。以举例的方式,存储装置930、940或960或者修复系统970可以设置在与位置902分离的位置处,并且可以通过位置902处的远程服务器访问。无论它们位于何处,都可以由计算设备720通过网络(广域网或局域网)直接访问、由服务托管在远程站点处、作为服务提供,或者由驻留在远程位置中的连接服务访问。而且,该数据可以存储在基本上任何位置,并且可以由感兴趣的各方间歇地访问或者被转发到感兴趣的各方。例如,可以使用物理载体代替电磁波载体,或者除了电磁波载体之外,还可以使用物理载体。

94.还应当注意,图1至图5的元件或其部分可以设置在多种多样不同的设备上。这些设备中的一些包括服务器、台式计算机、膝上型计算机、平板计算机或其他移动设备,诸如掌上型计算机、移动电话、智能电话、多媒体播放器、个人数字助理等。

95.图10至图11示出了能够在先前的附图中所示的实施方案中使用的移动设备的示例。

96.图10是可以用作用户或客户端的手持设备16(例如,图9中的计算设备920)的手持或移动计算设备的一个说明性示例的简化框图,在该手持设备中可以部署本发明的系统(或其部分)。例如,移动设备可以部署在计算设备920的操作员隔间中,用于生成、处理或显示数据。图11是手持或移动设备的另一个示例。

97.图10提供了客户端设备1016的部件的一般框图,该客户端设备可以运行图1至图5中所示的与这些部件交互的一些部件,或者运行一些部件并与一些部件交互。在设备1016中,提供了通信链路1013,其允许该手持设备与其他计算设备通信,并且在一些实施方案中提供用于自动接收信息(诸如通过扫描)的信道。通信链路1013的示例包括允许通过一个或多个通信协议进行通信,所述通信协议诸如用于提供对网络的蜂窝接入的无线服务,以及提供对网络的本地无线连接的协议。

98.在其他示例中,可以在连接到接口1015的可移动安全数字(sd)卡上接收应用程序。接口1015和通信链路1013沿着总线1019与处理器1017(其也可以体现为处理器)通信,该总线还连接到存储器1021和输入/输出(i/o)部件1023,以及时钟1025和定位系统1027。

99.在一个实施方案中,提供了i/o部件1023来促进输入和输出操作,并且设备1016可以包括输入部件,诸如按钮、触摸传感器、光学传感器、麦克风、触摸屏、接近传感器、加速度计、取向传感器,以及输出部件,诸如显示设备、扬声器和/或打印机端口。也可以使用其他i/o部件1023。

100.时钟1025说明性地包括输出时间和日期的实时时钟部件。它还可以为处理器1017提供定时功能。

101.说明性地,定位系统1027包括输出设备1016的当前地理位置的部件。该定位系统可以包括例如全球定位系统(gps)接收器、loran系统、航位推算系统、蜂窝三角测量系统,或其他定位系统。其还可以包括例如生成期望地图、导航路线和其他地理功能的地图绘制软件或导航软件。

102.存储器1021存储操作系统1029、网络设置1031、应用程序1033、应用程序配置设置1035、数据存储库1037、通信驱动程序1039和通信配置设置1041。存储器1021可以包括所有类型的有形易失性和非易失性计算机可读存储器设备。其还可以包括计算机存储介质(下文描述)。存储器1021存储计算机可读指令,这些指令当由处理器1017执行时,致使处理器根据这些指令执行计算机实现的步骤或功能。处理器1017也可以由其他部件激活以促进其功能。

103.图11示出了设备可以是智能电话1071。智能电话1071具有显示图标或图块或者其他用户输入机制1075的触敏显示器1073。机制1075可以由用户用来运行应用程序、进行调用、执行数据传输操作等。一般来讲,智能电话1071被构建在移动操作系统上,并且提供比功能电话更高级的计算能力和连通性。

104.需注意,设备1016的其他形式是可能的。

105.图12是能够在先前的附图中所示的实施方案中使用的计算环境的框图。

106.图12是其中可以部署图1至图5的元件或其部分(举例来说)的计算环境的一个示例。参考图12,用于实施一些实施方案的示例系统包括计算机1110形式的通用计算设备。计算机1110的部件可以包括但不限于处理单元1120(其可以包括处理器)、系统存储器1130,以及将包括系统存储器在内的各种系统部件联接到处理单元1120的系统总线1121。系统总线1121可以是若干种总线结构类型中的任一种,包括存储器总线或存储器控制器、外围总线,以及使用多种总线架构中的任一种的局部总线。关于图1至图5描述的存储器和程序可以部署在图12的对应部分中。

107.计算机1110通常包括多种计算机可读介质。计算机可读介质可以是可以由计算机1110访问的任何可用介质,并且包括易失性/非易失性介质和可移动/不可移动介质两者。以举例的方式而非限制性地,计算机可读介质可以包括计算机存储介质和通信介质。计算机存储介质不同于并且不包括调制数据信号或载波。其包括硬件存储介质,包括以用于存储诸如计算机可读指令、数据结构、程序模块或其他数据等信息的任何方法或技术实现的易失性/非易失性介质和可移动/不可移动介质两者。计算机存储介质包括但不限于:ram、rom、eeprom、闪存存储器或其他存储器技术、cd-rom、数字通用光盘(dvd)或其他光盘存储

装置、磁带盒、磁带、磁盘存储装置或其他磁存储设备,或者可以用来存储所需信息并可以由计算机1110访问的任何其他介质。通信介质可以体现为传送机制中的计算机可读指令、数据结构、程序模块或其他数据,并且包括任何信息递送介质。术语“调制数据信号”意指其一个或多个特征以在该信号中编码信息的方式设置或改变的信号。

108.系统存储器1130包括易失性和/或非易失性存储器(诸如只读存储器(rom)1131和随机存取存储器(ram)1132)形式的计算机存储介质。基础输入/输出系统1133(bios)通常存储在rom 1131中,该系统包含(诸如在启动期间)有助于在计算机1110内的元件之间传送信息的基础例程。ram 1132通常包含处理单元1120可立即访问并且/或者当前正在操作的数据模块和/或程序模块。以举例的方式而非限制性地,图12展示了操作系统1134、应用程序1135、其他程序模块1136和程序数据1137。

109.计算机1110还可以包括其他可移动/不可移动和易失性/非易失性计算机存储介质。仅以举例的方式,图12展示了从不可移动的非易失性磁介质、非易失性磁盘1152、光盘驱动器1155和非易失性光盘1156中读取数据或向其写入数据的硬盘驱动器1141。硬盘驱动器1141通常通过不可移动的存储器接口(诸如接口1140)连接到系统总线1121,而光盘驱动器1155通常通过可移动的存储器接口(诸如接口1150)连接到系统总线1121。

110.替代性地或除此之外,本文所述的功能可以至少部分地由一个或多个硬件逻辑部件执行。举例来说而非限制性地,可以使用的硬件逻辑部件的说明性类型包括现场可编程门阵列(fpga)、专用集成电路(例如,asic)、专用标准产品(例如,assp)、芯片上系统(soc)、复杂可编程逻辑器件(cpld)等。

111.以上讨论并在图12中展示的驱动器及其相关联的计算机存储介质为计算机1110提供了对计算机可读指令、数据结构、程序模块和其他数据的存储。例如,在图12中,硬盘驱动器1141被展示为存储操作系统1144、应用程序1145、其他程序模块1146和程序数据1147。需注意,这些部件可以与操作系统1134、应用程序1135、其他程序模块1136和程序数据1137相同或不同。

112.用户可以通过输入设备(诸如键盘1162、麦克风1163)和指向设备1161(诸如鼠标、轨迹球或触摸板)将命令和信息输入计算机1110中。其他输入设备(未示出)可以包括操纵杆、游戏手柄、卫星接收器、扫描仪等。这些输入设备和其他输入设备通常通过联接到系统总线的用户输入接口1160连接到处理单元1120,但也可以通过其他接口和总线结构连接。可视显示器1191或其他类型的显示设备也经由接口(诸如视频接口1190)连接到系统总线1121。除了监视器之外,计算机还可以包括其他外围输出设备,诸如扬声器1197和打印机1196,它们可以通过外围输出接口1195连接。

113.计算机1110在使用通向一个或多个远程计算机(诸如远程计算机1180)的逻辑连接(诸如局域网(lan)或广域网(wan))的联网环境中运作。

114.当在lan联网环境中使用时,计算机1110通过网络接口或适配器1170连接到lan 1171。当在wan联网环境中使用时,计算机1110通常包括调制解调器1172,或者用于在wan 1173(诸如互联网)上建立通信的其他装置。在联网环境中,程序模块可以存储在远程存储器存储设备中。例如,图12展示了远程应用程序1185可以驻留在远程计算机1180上。

115.还应当注意,本文所述的不同实施方案能够以不同方式组合。也就是说,一个或多个实施方案的部分可以与一个或多个其他实施方案的部分组合。本文设想了所有这些内

容。

116.实施方案

117.实施方案1是用于车辆装配线的缺陷检测和分级系统。该系统包括图像捕获设备,其捕获车辆装配线上的车辆的多个图像。该系统还包括数据存储器,其包含用于车辆装配线上的车辆的车辆规范和基于该车辆规范的缺陷优先级。/该系统还包括缺陷检测器,其分析多个捕获的图像,并且基于该分析,检测车辆表面上的多个缺陷。对于多个缺陷中的每个缺陷,缺陷检测器将x-y-z坐标位置、缺陷类型和缺陷严重度关联起来。该系统还包括缺陷优先级排序发生器,其被配置为:从缺陷检测器接收多个缺陷、检索车辆规范和缺陷优先级,将缺陷优先级应用于多个缺陷,以及生成经优先级排序的缺陷列表。缺陷优先级排序发生器将经优先级排序的缺陷列表输出到与车辆装配线相关联的输出设备。

118.实施方案2包括根据实施方案1所述的特征,但缺陷类型是划痕、凹痕或过量油漆中的一种。

119.实施方案3包括根据实施方案1至2中任一项所述的特征,但多个缺陷包括具有第一缺陷位置的第一缺陷,以及具有第二缺陷位置的第二缺陷。缺陷优先级是缺陷的位置。第一缺陷的优先级高于第二缺陷。

120.实施方案4包括根据实施方案3所述的特征,但车辆是汽车,第一缺陷位于汽车的驾驶员车门上,并且第二缺陷位于汽车的车顶上。

121.实施方案5包括根据实施方案1至4中任一项所述的特征,但车辆规范是第一车辆颜色。多个缺陷之一的缺陷类型是划痕。第一车辆颜色的划痕缺陷优先级高于第二车辆颜色的划痕缺陷优先级。

122.实施方案6包括根据实施方案5所述的特征,但第一颜色是黑色并且第二颜色是银色。

123.实施方案7包括根据实施方案1至6所述的特征,但其还包括被配置为识别车辆的传感器。缺陷优先级排序发生器基于所识别的车辆自动检索车辆规范和缺陷优先级。

124.实施方案8包括根据实施方案7所述的特征,但缺陷优先级排序发生器在接收到多个缺陷时自动应用车辆规范和缺陷优先级。

125.实施方案9包括根据实施方案1至8中任一项所述的特征,但缺陷优先级排序发生器还利用经优先级排序的缺陷列表来提供修复建议。修复建议是就地修复车辆,或转移车辆以进行修复。

126.实施方案10包括根据实施方案9所述的特征,但修复建议还包括不修复多个缺陷的子集的指令。

127.实施方案11包括根据实施方案10所述的特征,但修复建议还包括用于修复机器人修复至少一个缺陷的指令。这些指令包括用于修复机器人的遥测数据。

128.实施方案12包括根据实施方案11所述的特征,但这些指令还包括针对至少一个缺陷的磨料产品、要施加的力、轨迹和停留时间。

129.实施方案13包括根据实施方案1至12中任一项所述的特征,但缺陷优先级选自型号优先级、颜色优先级、缺陷位置优先级、目的地优先级、车辆规级优先级、车辆油漆优先级、油漆施加优先级。

130.实施方案14包括根据实施方案1至13中任一项所述的特征,但捕获的多个图像存

储在修复谱系数据库中。缺陷优先级排序发生器从修复谱系数据库检索缺陷的图像。缺陷优先级排序发生器至少部分地基于检索到的图像对缺陷进行优先级排序。

131.实施方案15包括根据实施方案1至14中任一项所述的特征,但输出设备包括被配置为接收用户反馈的指示的输入设备。用户反馈的指示改变缺陷在经优先级排序的缺陷列表中的位置。

132.实施方案16包括根据实施方案15所述的特征,但用户反馈的指示存储在数据存储器中。

133.实施方案17包括根据实施方案1至16中任一项所述的特征,但车辆规范包括车辆表面的三维地图。

134.实施方案18是一种用于对在装配线上的车辆上的检测到的表面缺陷进行分级的计算机实现的方法。该方法包括接收对车辆的识别。该方法还包括使用缺陷列表检索器访问存储在缺陷存储器中的缺陷数据库,来接收车辆上的多个检测到的表面缺陷。多个检测到的表面缺陷中的每个表面缺陷具有缺陷位置、缺陷类型和缺陷严重度。该方法还包括基于对车辆的识别,使用规范检索器访问存储在规范存储器中的规范数据库,来使用车辆规范检索器自动检索第一车辆规范和第二车辆规范。该方法还包括使用缺陷优先级检索器访问存储在优先级存储器中的缺陷优先级数据库,来自动检索基于第一车辆规范的第一缺陷优先级和基于第二车辆规范的第二缺陷优先级。该方法还包括使用缺陷优先级排序发生器,通过将第一缺陷优先级和第二缺陷优先级应用于多个缺陷来生成缺陷优先级列表。缺陷优先级列表包括多个检测到的表面的分级,使得基于将第一缺陷优先级和第二缺陷优先级应用于缺陷位置、缺陷类型和缺陷严重度,所述多个缺陷中的第一缺陷的分级高于所述多个缺陷中的第二缺陷。该方法还包括将缺陷优先级列表作为输出提供给与装配线相关联的输出设备。接收识别、接收多个检测到的表面缺陷、检索车辆规范、生成缺陷优先级列表和提供缺陷优先级列表的步骤由包括指令的非暂态计算机可读存储介质来执行,所述指令当由计算设备的至少一个处理器执行时,致使至少一个处理器执行以下步骤:缺陷列表检索器、车辆规范检索器、缺陷优先级列表,以及提供缺陷优先级列表。

135.实施方案19包括根据实施方案18所述的特征,但第一车辆规范和第二车辆规范选自由以下项组成的组:车辆型号、车辆颜色、车辆选项、车辆目的地、车辆油漆类型、车辆油漆施加。

136.实施方案20包括根据实施方案18至19中任一项所述的特征,但第一缺陷优先级和第二缺陷优先级选自由以下项组成的组:缺陷位置优先级、缺陷分类优先级、车辆颜色优先级、车辆规级优先级和相对缺陷位置优先级。

137.实施方案21包括根据实施方案18至20中任一项所述的特征,但其还包括对车辆进行成像。成像包括使用相机捕获多个图像并且使用处理器将多个图像拼接在一起。该方法还包括检测车辆上的多个表面缺陷。检测包括处理器分析拼接图像的潜在缺陷。缺陷检测处理器识别缺陷特征。缺陷特征包括每个检测到的表面缺陷的缺陷位置和缺陷类型。

138.实施方案22包括根据实施方案18至21中任一项所述的特征,但输出设备具有屏幕,并且缺陷优先级列表在屏幕上提供。

139.实施方案23包括根据实施方案81至22中任一项所述的特征,但输出设备还具有被配置为接收针对缺陷优先级列表的用户反馈的输入设备。用户反馈自动地与第一车辆规范

和第二车辆规范相关联。

140.实施方案24包括根据实施方案23所述的特征,但车辆是第一车辆。在接收到对具有第一车辆规范和第二车辆规范的第二车辆的识别时,检索用户反馈并将其应用于与第二车辆相关联的第二多个缺陷。

141.实施方案25包括根据实施方案18至24中任一项所述的特征,但输出设备还具有被配置为接收针对缺陷优先级列表的用户反馈的输入设备。用户反馈自动地与第一缺陷优先级和第二缺陷优先级相关联。

142.实施方案26包括根据实施方案25所述的特征,但车辆是第一车辆。在接收到对具有第一缺陷优先级和第二缺陷优先级的第二车辆的识别时,检索用户反馈并将其应用于与第二车辆相关联的第二多个缺陷。

143.实施方案27包括根据实施方案18至26中任一项所述的特征,但第一车辆规范是车辆型号。第一缺陷优先级是缺陷位置。第一检测到的缺陷位置和车辆型号的优先级排序高于具有第二位置的第二检测到的缺陷的优先级排序。

144.实施方案28包括根据实施方案18至27中任一项所述的特征,但第一车辆规范是第一车辆颜色。缺陷优先级是缺陷类型。具有第一缺陷类型的第一检测到的缺陷的优先级排序高于具有第二缺陷类型的第二检测到的缺陷。

145.实施方案29包括根据实施方案28所述的特征,但对于具有不同于第一车辆颜色的第二车辆颜色的第二车辆,第二检测到的缺陷的优先级排序高于第一检测到的缺陷。

146.实施方案30是一种用于装配线的车辆修复优先级排序系统。该系统包括车辆规范数据库,该车辆规范数据库包括用于装配线上的车辆的规范,该数据库包括第一规范和第二规范。第一规范是车辆的车辆颜色指示。该系统还包括缺陷数据库,该缺陷数据库包括车辆的检测到的缺陷的列表。每个检测到的缺陷具有相关联的缺陷位置和缺陷类型。该系统还包括其上存储有指令的非暂态计算机可读介质,这些指令当由处理器执行时,被配置为:检索第一规范和第二规范、基于第一规范检索第一优先级,并且基于第二规范检索第二优先级。第一优先级是颜色优先级。计算机可读介质还被配置为检索检测到的缺陷的列表、通过将第一优先级和第二优先级应用于该缺陷列表上的每个缺陷以确定待修复的缺陷的优先级而生成经优先级排序的缺陷列表,以及将该经优先级排序的缺陷列表输出到与装配线相关联的输出设备。

147.实施方案31包括根据实施方案30所述的特征,但该系统是联网系统。

148.实施方案32包括根据实施方案31所述的特征,但该系统还包括与车辆修复优先级排序系统通信的修复系统。

149.实施方案33包括根据实施方案32所述的特征,但该修复系统包括修复谱系数据库,其存储先前修复的缺陷的标记。标记包括下列中的至少一种:修复前图像、修复后图像、机器人修复的遥测数据,以及所施加的磨料产品的类型和量。

150.实施方案34包括根据实施方案30至33中任一项所述的特征,但处理器自动检索规范、检索检测到的缺陷,并且基于接收到的车辆准备好修复的指示生成经优先级排序的缺陷列表。

151.实施方案35包括根据实施方案34所述的特征,但该指示是从检测装配线上的车辆的传感器接收的。

152.实施方案36包括根据实施方案30至35中任一项所述的特征,但该检测到的缺陷的列表是从包括相机和被配置为分析由相机捕获的图像的处理器的缺陷检测系统提供的。该处理器被配置为基于该分析,检测车辆上的缺陷并为缺陷分配缺陷位置和缺陷类型。

153.实施方案37包括根据实施方案30至36中任一项所述的特征,但第二车辆规范选自由以下项组成的组:车辆型号、车辆目的地、车辆油漆类型、车辆油漆施加参数,或车辆选项。

154.实施方案38包括根据实施方案30至37中任一项所述的特征,但经优先级排序的列表是排序的待修复的缺陷列表。

155.实施方案39包括根据实施方案30至38中任一项所述的特征,但经优先级排序的列表包括被指定为要修复的检测到的缺陷的第一子集和被指定为不修复的缺陷的第二子集。

156.实施方案40包括根据实施方案30至39中任一项所述的特征,但处理器还被配置为输出用于车辆的修复建议。修复建议是在装配线上修复车辆,或转移车辆以进行修复。

157.实施方案41包括根据实施方案40所述的特征,但修复建议还包括用于修复机器人修复在经优先级排序的缺陷列表上的多个缺陷的遥测数据。

158.实施方案42包括根据实施方案41所述的特征,但修复建议还包括针对经优先级排序的缺陷列表上的缺陷的产品建议。

159.实施方案43包括根据实施方案42所述的特征,但产品建议部分地基于具有第一规范和第二规范的先前车辆的先前修复历史。

160.实施方案44包括根据实施方案42所述的特征,但产品建议部分地基于具有与所述缺陷类似的缺陷的先前车辆的先前修复历史。

161.实施方案45包括根据实施方案42所述的特征,但将修复建议传送至修复机器人。

162.实施方案46包括根据实施方案30至45中任一项所述的特征,但将经优先级排序的缺陷列表输出到被分配来修复车辆的修复机器人。

163.实施方案47包括根据实施方案30至46中任一项所述的特征,但输出设备是机器人修复单元。机器人修复单元被配置为基于经优先级排序的缺陷列表来实施修复。

164.实施例

165.实施例1:检测缺陷

166.典型缺陷的一般来源包括陷入所施加的油漆中的颗粒、油漆组分结块、划痕、凹痕或过量油漆。图11a展示了由尺寸小于十分之一毫米的高反射性油漆污染物颗粒引起的缺陷。图11a放大了具有清漆涂层的涂有黑色漆的表面,且缺陷在显微镜下示出。

167.图11b展示了顶部表面的反射内的类似缺陷。该缺陷是可检测的,并且在图像中表现为阴影。

168.为便于理解,以下实施例涉及车辆上的缺陷的小集合。然而,应当理解,在许多装配地点,指定车辆可能具有多个表面缺陷,这些表面缺陷需要被评估是否需要修复,然后进行优先级排序。

169.实施例2:对缺陷进行优先级排序

170.下表1展示了从缺陷检测系统输出的示例缺陷列表。通过坐标系将缺陷连同缺陷体积和缺陷类型一起输出。

171.表1

172.xyz体积类型431326010.1d922071050.01s2183863850.12c

……………

173.在表1中,x、y和z提供三维空间中的位置。体积表示缺陷的大小,且缺陷的空间中心与广义体积相关。这种情况下的类型使用d(滴坑)、s(划痕)和c(凹痕)。

174.在表1中,缺陷最初基于缺陷位置进行优先级排序。然而,用户可以提供反馈,即较大缺陷的尺寸先于车辆上的位置进行优先级排序。这可以改变优先级排序,从而得到表2,其基于尺寸重新对缺陷集合进行优先级排序。

175.表2

[0176][0177]

实施例3:缺陷优先级排序表

[0178]

并非所有缺陷都需要修复。优先级排序方案的一部分包括查看缺陷并去除不需要修复的那些缺陷。图12a展示了在查找表中返回的检测到的缺陷的样品输出。从左到右,该阵列包括样品id,x、y、z坐标,以毫米为单位的缺陷尺寸,以及缺陷分类。

[0179]

去除大于或等于0.01的缺陷。此外,205,314,400表面边界中的缺陷具有高优先级。被去除的缺陷不在经优先级排序的缺陷列表上提供,如图12b所展示。

[0180]

实施例4:结合用户反馈

[0181]

图13a和图13b展示了如何将用户反馈结合到要修复的缺陷的优先级排序中的实施例。图13a展示了初始缺陷列表,并且图13b展示了经优先级排序的缺陷列表。输入这样的用户反馈:即,被分类为“d”的缺陷对于指定车辆的油漆和缺陷位置,将被降低优先级排序。具有id编号4和6的缺陷还被指示为需要基于对这些缺陷的当面查看来进行优先级排序。

[0182]

实施例5:就地修复或转移

[0183]

早期确定车辆需要比在装配线上可以进行的修复更密集的修复,从长远来看可以节省时间。对缺陷进行优先级排序并检测那些将导致车辆在修复操作开始之前需要更密集的修复的缺陷,将允许装配线保持移动。图14至图16展示了用于优先级排序的缺陷集合的一部分。应用实施例3的优先级排序规则以获得图14的集合,但是也存在附加的优先级排序,如果检测到尺寸等于或大于0.5mm的缺陷,则该附加的优先级排序将车辆自动分类为需要被转移以进行修复。由于具有id编号16的缺陷具有这样的尺寸,所以车辆被转移以进行修复。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。