1.本发明涉及实验方法技术领域,具体涉及一种金属重防腐涂层湿附着力的评价方法。

背景技术:

2.涂层防护是金属防腐蚀使用最广泛的方法,重防腐涂层是指在苛刻腐蚀环境中使用的涂层。涂层材料首先需要与金属基材间有良好的附着力,才能保证其耐蚀性、耐老化性能等重要耐性,即涂层与金属基材间的附着力是保障涂层性能的首要条件。失去与基材间的附着力是涂层性能劣化的开始,对于一些应用在潮湿环境(盐雾、盐水、湿热、冷凝等)下的涂层,水、氧、氯离子等腐蚀介质通过涂层的孔隙及毛细作用、逐渐渗透至涂层与金属基材界面,与金属基材或涂层发生反应,使涂层与金属基材间逐渐丧失附着力,进而导致涂层对金属基材失去保护作用,最终失效。在液态水等腐蚀介质存在的环境下,涂层在干燥状态下的附着力并不能实际反映涂层的防腐性能,涂层在湿润状态下的附着力,即湿附着力才能真实反应涂层的防腐蚀性能。

3.目前评价涂层附着力的方法主要有划格法、划叉法、划圈法、拉开法,均主要适用于涂层干燥状态下附着力的评价。划格法将附着力分为6个等级进行评价,测试方法主要有astm d3359-2017《通过胶带试验测定附着力》方法b,其中规定测定涂层的厚度在125μm以下,gb/t 9286-1998《色漆和清漆漆膜的划格试验》(等同采用iso 2409-1992《色漆和清漆交叉切割实验》),其中规定测定的涂层厚度在250μm以下。划叉法主要用于现场粗略评价涂层附着力,测试方法主要有astm d3359-2017《通过胶带试验测定附着力》方法a。划圈法是采用尖角唱针穿透至底材的前提下,施以一定荷重,在以一定的回转直径划圈的同时匀速运动,根据划圈对漆膜的破坏面积来对附着力结果进行评价的方法,测试方法主要有gb/t 1720-1979《漆膜附着力测定法》,虽然gb/t 1720中并未对方法适用的涂层厚度进行规定,但在实际应用中,划圈法多适用于底漆较薄情况下的附着力评价,在漆膜较厚的情况下,针尖不容易划破漆膜,划圈法适用性差。拉开法是通过胶黏剂将试板或试柱上的涂层面与另一个试柱上的涂层相黏结,通过液压或机械方法测定涂层垂直向上的应力大小,并以测得的单位面积的拉力大小表示涂层附着力,测试方法主要有gb/t 5210-2006《色漆和清漆拉开法附着力试验》,iso 4624-2002《色漆和清漆拉开法附着力测试》,astm d 4541-2009《采用便携式附着力测试仪进行拉脱试验的标准试验方法》。

4.综上所述,划格法、划叉法、划圈法均为分级评价方法,方法本身较粗略,拉开法为精确定量评价方法,但主要适用于评价涂层在干燥状态下的附着力。涂层湿附着力这一概念最早由funke提出,并采用划格法进行测试,然而,划格法测定的涂层厚度在250μm以下,重防腐涂层多为厚涂涂层,很多情况下厚度超过250μm,不适宜使用划格法进行评价。因此,重防腐涂层湿附着力的表征及测试并无较适用的标准方法。

5.船舶、海洋平台等钢结构重防腐涂层在实际服役过程中,由于外力撞击等因素,经常发生涂层局部破损的情况,致使金属基材裸露在盐雾、水汽等潮湿环境下。实验室采用在

完好涂层上制备划痕的方法来模拟涂层破损的情况,然后将试验样板进行盐雾、盐水、湿热、冷凝等老化试验,试验结束后,评价涂层划痕处的腐蚀蔓延。通过比较涂层划痕处腐蚀蔓延的大小,来评价涂层在破损情况下性能的好坏,涂层划痕处的腐蚀蔓延越小,表示涂层在破损情况下的耐老化性能越好。但这种评价仅仅是基于金属基材腐蚀情况进行的评价,在涂层划痕处腐蚀蔓延相等的情况下,无法进一步比较涂层湿附着的优劣。有些涂层配套腐蚀蔓延很小,但在试验结束后,涂层剥离掉很大一部分甚至全部剥离;有些涂层配套腐蚀蔓延接近,但涂层剥离程度不同;有些涂层腐蚀蔓延及剥离程度均不同;诸如上述三种情况,单凭腐蚀蔓延,无法评价涂层性能的好坏或比较涂层湿附着力的大小。

6.服役于潮湿环境下的破损涂层,其湿附着力丧失来源于两个方面,一方面是水等腐蚀介质垂直于破损处金属基材进入,直接将涂层下方金属基材腐蚀后,导致涂层的剥离;一方面是平行于破损处金属基材,水沿划痕处进入金属基材和涂层界面,在水等腐蚀介质进入界面后,金属基材或涂层与腐蚀介质发生反应,进而导致涂层湿附着力开始丧失,此为重防腐涂层湿附着力丧失的主要来源。但评价涂层划痕处腐蚀蔓延、划痕处涂层剥离宽度并未用于评价涂层湿附着力并建立相应评价方法。

技术实现要素:

7.本发明目的在于提供金属重防腐涂层湿附着力的评价方法。

8.为实现上述目的,本发明采用技术方案为:

9.一种金属重防腐涂层湿附着力的评价方法,在湿状态下,通过获得涂层划痕处腐蚀蔓延宽度c、划痕处涂层剥离宽度b,以及划痕处涂层剥离宽度与划痕处腐蚀蔓延宽度的比值涂腐比a,通过三者所表征出涂层湿附着力的大小,实现涂层湿附着力的定量评价。

10.所述c值越大,表示腐蚀蔓延速度越快,涂层耐腐蚀性越差;c值越小,表示腐蚀蔓延速度越慢,涂层耐腐蚀性越好;

11.b值表征潮湿条件下,沿划痕处涂层剥离宽度,即涂层开始丧失湿附着力的宽度;在c值一定的情况下,b值越大,表示涂层湿附着力越差,b值越小,表示涂层湿附着力越好。

12.涂腐比a表示涂层湿附着力大小,a越大表示湿附着力越差,a越小表示湿附着力越好。

13.当b=c=0时,定义a=1.0,此时涂层腐蚀蔓延宽度与涂层剥离宽度均最小,涂层湿附着力最佳,此时表示涂层在接触水等腐蚀介质的情况下,并未引起涂层的剥离;当b=c>0时,此时a=1.0,涂层湿附着力较好,此时表示涂层的剥离基本来源于水等腐蚀介质垂直于金属基材进入引起的涂层剥离;当涂层全部剥离时,定义b=∞,a=∞,此时,湿附着力最差,此时表示水等腐蚀介质沿金属基材与涂层界面进入,并且腐蚀介质迁移速度较快,引起金属基材与涂层界面附着力的全面丧失。

14.所述当b≠c时,需根据实际情况,综合考虑c、b、a值的大小进行比较;

15.当两个涂层配套的c值均在0<c≤8.0mm时,若a值均≤2.0,则湿附着力大小与a值无关,c值越小,湿附着力越好;否则,a越小,湿附着力越好;

16.当两个涂层配套的c值均>8.0mm时,湿附着力与a值无关,b值越小,湿附着力越好;

17.当两个涂层配套1和配套2的c值相差较大,其中c1>8.0mm,c2≤8.0mm时,若a值均

≤5.0,则湿附着力大小与a值无关,c值越小,湿附着力越好;否则,a越小,湿附着力越好。

18.所述评价方法为使用机械法于金属基材表面的涂层进行划痕处理,划痕与基材样板长边垂直,位于样板中下部,划痕长度为l,宽度为w;从划痕锈蚀处开始,沿垂直划痕长边方向对涂层进行剥离,剥离至涂层牢固附着处即停止;当剥离至涂层牢固附着处,涂层剥离完成后,将涂层长边等分成(n 1)等分,间隔为d,分别测量腐蚀宽度各等分的ci与涂层剥离宽度各等分bi,精确至0.1mm;而后计算获得涂层划痕处腐蚀蔓延宽度c、划痕处涂层剥离宽度b,以及涂腐比a,通过三者所表征出涂层湿附着力的大小,实现涂层湿附着力的定量评价。

19.所述涂层划痕处腐蚀蔓延宽度

20.式中,n为取点个数,i表示变量,i=1,2,

…

n。

21.所述划痕处涂层剥离宽度

22.式中,n为取点个数,i表示变量,i=1,2,

…

n。

23.上述记载湿附着力评价共分成以下两部分:

24.一、划痕制备

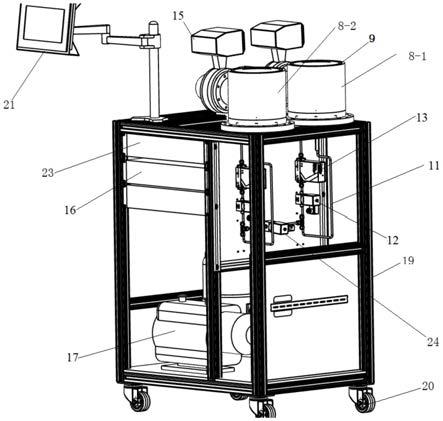

25.使用机械法进行划痕制备,划痕应透过涂层直至金属基材,金属基材的切割深度应尽可能低。划痕制备方法如图1所示。划痕与样板长边垂直,位于样板中下部,与样板下部距离不宜过短,划痕长度为l,宽度为w。将制备好划痕的样板在潮湿环境(盐雾、盐水、湿热、冷凝等)下进行试验,试验结束后取出进行湿附着力评价。

26.l:划痕长度,mm;

27.w:划痕宽度,mm。

28.二、湿附着力评价

29.试验结束后,取出试验样板,应立即进行评价,并在8h内完成。使用锋利刀具,从划痕锈蚀处开始,沿垂直划痕长边方向对涂层进行剥离,剥离至涂层牢固附着处即停止。当剥离至涂层牢固附着处,涂层呈点状破坏,不会成片剥离,即说明此处湿附着力仍未开始丧失。

30.评价方法如图2所示。涂层剥离完成后,将涂层长边等分成(n 1)等分,间隔为d,左右两边的点不在测量范围之内,测量腐蚀宽度ci与涂层剥离宽度bi,精确至0.1mm。

31.c是划痕处腐蚀蔓延宽度,单位为mm,精确至0.1mm,计算方法如下:

[0032][0033]

c值表征在指定试验条件下,涂层破损时,金属基材发生腐蚀蔓延的速度。c值越大,表示腐蚀蔓延速度越快,涂层耐腐蚀性越差;c值越小,表示腐蚀蔓延速度越慢,涂层耐腐蚀性越好。

[0034]

b是划痕处涂层剥离宽度,单位为mm,精确至0.1mm,计算方法如下:

[0035]

[0036]

b值表征潮湿条件下,沿划痕处涂层剥离宽度,即涂层开始丧失湿附着力的宽度。在c值一定的情况下,b值越大,表示涂层湿附着力越差,b值越小,表示涂层湿附着力越好。

[0037]

划痕处涂层剥离宽度b与划痕处腐蚀蔓延宽度c的比值为a,精确至0.1。将a定义为涂腐比,使用涂腐比来表征涂层湿附着力的大小。

[0038]

涂腐比:a=b/c

[0039]

涂腐比a表示涂层湿附着力大小,a越大表示湿附着力越差,a越小表示湿附着力越好。可以看出,当b=c=0时,定义a=1.0,此时涂层腐蚀蔓延宽度与涂层剥离宽度均最小,涂层湿附着力最佳,此时表示涂层在接触水等腐蚀介质的情况下,并未引起涂层的剥离;当b=c>0时,此时a=1.0,涂层湿附着力较好,此时表示涂层的剥离基本来源于水等腐蚀介质垂直于金属基材进入引起的涂层剥离;涂层全部剥离时,定义b=∞,a=∞,此时,湿附着力最差,此时表示水等腐蚀介质沿金属基材与涂层界面进入,并且腐蚀介质迁移速度较快,引起金属基材与涂层界面附着力的全面丧失。当b≠c时,需根据实际情况,综合考虑c、b、a值的大小进行比较。

[0040]

综合定量评价根据c值的大小进行:

[0041]

当两个涂层配套的c值均在0<c≤8.0mm时,若两个涂层配套的a值均≤2.0,则湿附着力大小与a值无关,c值越小,湿附着力越好;否则,a越小,湿附着力越好。

[0042]

当两个涂层配套的c值均>8.0mm时,湿附着力与a值无关,b值越小,湿附着力越好。

[0043]

当两个涂层配套1和配套2的c值相差较大,其中c1>8.0mm,c2≤8.0mm时,若两个涂层配套的a值均≤5.0,则湿附着力大小与a值无关,c值越小,湿附着力越好;否则,a越小,湿附着力越好。ci:腐蚀宽度,精确至0.1mm;

[0044]bi

:剥离宽度,精确至0.1mm;

[0045]

l:划痕长度,mm;

[0046]

n:取点个数;

[0047]

d:取点间隔,mm。

[0048]

本发明所具有的优点:

[0049]

本发明评价金属重防腐涂层湿附着力的方法,通过测量涂层划痕处腐蚀蔓延宽度(主要和垂直于金属基材进入的水等腐蚀介质相关)、划痕处涂层剥离宽度的大小(主要和平行于金属基材进入的水等腐蚀介质相关),将划痕处涂层剥离宽度与划痕处腐蚀蔓延宽度的比值定义为涂腐比,通过涂腐比结合划痕处涂层剥离宽度、划痕处腐蚀蔓延宽度来表征涂层湿附着力的大小,实现了涂层湿附着力的定量评价。可用于实验室配方筛选及不同配套涂层的湿附着力评价。此方法方便快捷,可定量评价不同涂层配套湿附着力大小,大大缩短研发周期并简化测试方法。

附图说明

[0050]

图1为本发明实施例提供的划痕制备方法示意图。

[0051]

图2为本发明实施例提供的湿附着力评价方法示意图。

[0052]

图3为本发明实施例提供的划痕制备图。

[0053]

图4为本发明实施例提供的湿附着力评价图例。

具体实施方式

[0054]

以下结合实例对本发明的具体实施方式做进一步说明,应当指出的是,此处所描述的具体实施方式只是为了说明和解释本发明,并不局限于本发明。

[0055]

实施例

[0056]

一、划痕制备

[0057]

使用机械法进行划痕制备,划痕应透过涂层直至金属基材,金属基材的切割深度应尽可能低。划痕制备方法如图1所示。划痕与样板长边垂直,位于样板中下部,与样板下部距离不宜过短,划痕长度为l,宽度为w。将制备好划痕的样板在潮湿环境(盐雾、盐水、湿热、冷凝等)下进行试验,试验结束后取出进行湿附着力评价。

[0058]

l:划痕长度,mm;

[0059]

w:划痕宽度,mm。

[0060]

二、湿附着力评价

[0061]

试验结束后,取出试验样板,应立即进行评价,并在8h内完成。使用锋利刀具,从划痕锈蚀处开始,沿垂直划痕长边方向对涂层进行剥离,剥离至涂层牢固附着处即停止。当剥离至涂层牢固附着处,涂层呈点状破坏,不会成片剥离,即说明此处湿附着力仍未开始丧失。

[0062]

评价方法如图2所示。涂层剥离完成后,将涂层长边等分成(n 1)等分,间隔为d,左右两边的点不在测量范围之内,测量腐蚀宽度ci与涂层剥离宽度bi,精确至0.1mm。

[0063]

c是划痕处腐蚀蔓延宽度,单位为mm,精确至0.1mm,计算方法如下:

[0064][0065]

b是划痕处涂层剥离宽度,单位为mm,精确至0.1mm,计算方法如下:

[0066][0067]ci

:各等分腐蚀宽度,精确至0.1mm;

[0068]bi

:各等分剥离宽度,精确至0.1mm;

[0069]

l:划痕长度,mm;

[0070]

n:取点个数;

[0071]

d:取点间隔,mm。

[0072]

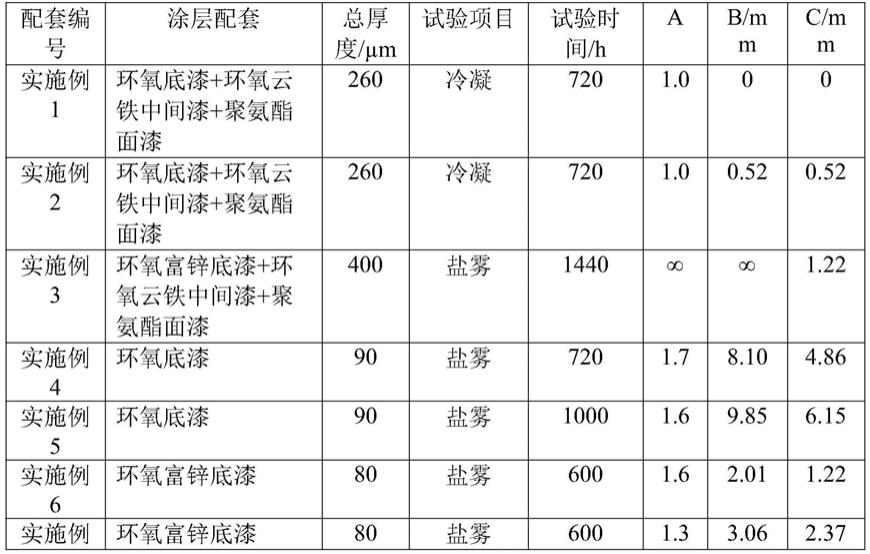

按照上述方式将各个涂层样板制备划痕后,进行冷凝试验、盐雾试验、循环老化试验(3d紫外 3d盐雾 1d低温)、湿热等试验,至一定试验时间后取出,比较不同重防腐涂层配套划痕处腐蚀蔓延宽度、划痕处涂层剥离宽度、湿附着力大小。数据举例分析如图4所示。

[0073]

取l=50mm,w=2mm,n=9,d=5mm。样板底材选用q235碳钢,尺寸为150mm

×

70mm

×

2mm,喷砂至清洁度sa2.5级,粗糙度30~50μm。划痕制备图如图4所示。

[0074]

涂层配套:环氧富锌底漆 环氧中间漆 聚氨酯面漆

[0075]

涂层总厚度:260μm

[0076]

试验项目:中性盐雾试验1080h;

[0077]

将划痕等分成10等分,即n=9,间隔为d=0.5mm。左右两边的点不在测量范围之内,测量各等分腐蚀宽度ci与涂层剥离宽度bi,精确至0.1mm;而后计算获得c、b和a:

[0078]

腐蚀宽度(mm):

[0079]

c1=4.6,c2=4.2,c3=5.5,c4=5.1,c5=4.5,c6=4.1,c7=4.3,c8=4.1,c9=5.0;

[0080]

划痕处腐蚀蔓延宽度:

[0081]

涂层剥离宽度(mm):

[0082]

b1=11.5,b2=10.9,b3=10.4,b4=8.8,b5=11.2,b6=9.7,b7=7.4,b8=6.5,b9=8.5;

[0083]

划痕处涂层剥离宽度:

[0084]

涂腐比a=b/c=2.9

[0085]

而后按照上述方式对不同涂层样板进行分析,详见表1,制备不同涂层样板划痕后,进行冷凝试验、盐雾试验、循环老化试验(3d紫外 3d盐雾 1d低温)、湿热等试验,至一定试验时间后取出,比较不同重防腐涂层配套划痕处腐蚀蔓延宽度、划痕处涂层剥离宽度、湿附着力大小。数据举例分析如表1所示。

[0086]

表1不同涂层配套湿附着力汇总

[0087]

[0088][0089]

实施例1和实施例2为不同厂家的环氧底漆 环氧云铁中间漆 聚氨酯面漆涂层配套。实施例1在进行720h冷凝试验后,划痕处无腐蚀蔓延及涂层剥离现象,此时b=c=0,a=1.0,说明实施例1在进行720h冷凝试验后,湿附着力仍最佳。实施例2在进行720h冷凝试验后,涂层划痕处有轻微程度腐蚀蔓延及涂层剥离,b=c=0.52mm,a=1.0,此时,实施例2湿附着力较好。比较实施例1及实施例2可以看出,实施例1的湿附着力优于实施例2。

[0090]

实施例3为环氧富锌底漆 环氧云铁中间漆 聚氨酯面漆涂层配套,涂层总厚度为400μm,在进行盐雾试验1440h后进行评价,此时涂层全部剥离,完全丧失湿附着力,a=b=∞,虽然划痕处腐蚀蔓延宽度c=1.22mm,腐蚀蔓延并不大,但可能由于涂层配套本身原因,加之涂层总厚度过厚,导致涂层体系应力过大,进而引起涂层湿附着力较差,导致大量水、氯离子等腐蚀介质沿金属基材与涂层界面平行方向迁移,导致涂层湿附着力完全丧失。

[0091]

实施例4和实施例5为同种环氧底漆在不同盐雾试验时间的试验结果,可以看出,随着试验时间的延长,c值和b值均呈增大趋势,而涂腐比a基本不变,说明实施例4、5的环氧底漆在盐雾试验条件下,湿附着力基本稳定在同一水平。

[0092]

实施例6和实施例7为不同种类的环氧富锌底漆,在相同厚度、相同试验条件和相同试验时间下的结果。可以看出,实施例6和实施例7的c值均在0~8.0mm之间,且实施例6和实施例7的a值均≤2.0,此时涂层湿附着力的大小仅与a值相关,实施例6的c值较小,其湿附着力较实施例7好。

[0093]

实施例8和实施例9为相同配方的环氧底漆和不同配方的聚氨酯面漆的两层配套体系,在进行循环老化1176h后取处样板,同时进行评价,可以看出实施例8和实施例9的c值基本相等,说明实施例8和实施例9的划痕处腐蚀蔓延程度接近,水等腐蚀介质沿垂直方向进入引起涂层剥离的程度相当,表明实施例8和实施例9的腐蚀蔓延主要与底漆有关;但两

个配套b值差异较大,且a均>5.0,实施例9的涂层剥离宽度b大于实施例8,相应实施例9的涂腐比a也较大,说明实施例9的湿附着力较差,表明在环氧底漆相同的情况下,实施例8的聚氨酯面漆与环氧底漆配套涂层湿附着力好于实施例9。

[0094]

实施例10和实施例11为相同厚度,不同涂层配套在进行循环老化4200小时后的试验结果。实施例10和实施例11的c值均大于8.0mm,此时湿附着力大小与a值无关,仅根据b值大小进行评价,实施例11的b值较小,说明实施例11的湿附着力好于实施例10。

[0095]

实施例12和实施例13位不同环氧底漆 环氧面漆配套的试验,实施例12和实施例13厚度相同,在进行了1000h湿热试验后取出进行评价。实施例12的c值为2.01mm,实施例13的c值为9.24mm,两者差异较大;实施例12的a值为10.2≥5.0,实施例13的a值为1.2<5.0;故实施例13的湿附着力较好。

[0096]

对比例1和对比例2为不同配方的环氧底漆 环氧云铁中间漆 聚氨酯面漆三层配套体系,单从腐蚀蔓延c值来看,对比例1的腐蚀蔓延较小,说明对比例1的涂层性能较好;单从涂层剥离宽度c值来看,对比例2的涂层剥离宽度较小,说明对比例2的涂层性能较好。由此可见,单一根据现有评价方法,无法对对比例1和对比例2的涂层配套的性能及湿附着力进行比较,但比较两个涂层配套的a值可以看出,对比例a值的涂腐比为5.5>5.0,远小于对比例1的12.8>5.0,再结合对比例2的涂层剥离宽度小于对比例1,而对比例2的腐蚀蔓延宽度并未显著大于对比例1,由此可以得出结论:对比例2的湿附着力优于对比例1。

[0097]

由此可见,本方法可用于指导配方研发阶段对涂层湿附着力的评价,进而进行配方筛选,也可用于不同涂层配套之间湿附着大小的比较。通过实施例及对比例证明,在配方筛选过程中,该方法可很好地评价湿附着力,用于不同配方及涂层配套的湿附着力比较,进而进行配方优化及筛选。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。