1.本发明涉及但不仅限于厨房家电领域,尤指一种食品加工机的转阀控制方法及食品加工机。

背景技术:

2.现有的包括自清洗破壁机等食品加工机基本都可以自动进水和自动清洗,免除了用户自己加水及清洗的繁琐操作,极大的方便了用户使用。而目前自清洗破壁机内部多个管路的切换都是通过转阀实现:首先利用步进电机带动转阀转动,然后利用位置传感器检测固定的转动位置,控制转阀切换到设定的位置,从而实现管路的切换。

3.而大部分位置传感器均是使用磁铁与干簧管或霍尔传感器的组合实现:将磁铁安装在转阀所在的结构上,干簧管或霍尔传感器安装在杯体口所在的结构上,步进电机带动转阀所在的结构转动过程中,磁铁跟着转动,当磁铁到达干簧管或霍尔传感器上方时,对应的干簧管或霍尔传感器发送信号给mcu。

4.但是不同样机干簧管或霍尔传感器的感应距离会存在一定的差异,磁铁的磁性强弱也会存在一定的差异,而且机器长时间使用,热胀冷缩也会导致结构件轻微变形,如果干簧管或霍尔传感器的感应距离远或磁铁的磁性强,mcu则会提前检测到干簧管或霍尔传感器发送信号,导致转阀位置提前;反之,则会导致转阀位置滞后。不管是提前还是滞后,都会导致管路导通路径变小,甚至完全不导通,影响机器正常工作。

5.因此,目前转阀的控制方法存在由于位置传感器感应距离不同样机存在一定的差异性,很容易导致转阀转动时虽然传感器检测到了信号,但是转阀实际位置存在一定偏差。

技术实现要素:

6.第一方面,本技术实施例提供了一种食品加工机的转阀控制方法,所述食品加工机包括:转阀、主控芯片和用于检测转阀位置并发送给主控芯片的位置传感器,所述方法包括:

7.在转阀转动过程中,主控芯片检测是否接收到检测信号;

8.在转阀转至预设固定位置主控芯片接收到所述检测信号时开始计时,并控制转阀继续转动;

9.在从接收到检测信号变为接收不到检测信号时,控制所述转阀反转第一预设时间t后停止转阀转动,t<t,t为从接收到所述检测信号至接收不到所述检测信号的总时长。

10.第二方面,本技术实施例提供了一种食品加工机,包括:转阀、主控芯片和用于检测转阀位置并发送给主控芯片的位置传感器;

11.所述主控芯片,用于执行如第一方面任一实施例所述的食品加工机的转阀控制方法。

12.本技术至少一个实施例提供的食品加工机的转阀控制方法及食品加工机,与现有技术相比,具有以下有益效果:根据从开始接收到检测信号至接收不到检测信号的时间(转

阀的感应时间),可确定转阀转至预设固定位置的时间,确保转阀每次转动均可到达对应位置,保证转阀位置准确性。

13.本技术实施例的一些实施方式中,还可以达到以下效果:

14.1、根据从开始接收到检测信号至接收不到检测信号的时间(转阀的感应时间),在反转过程中接收到检测信号的时长为t/2后立刻停止转阀转动,可确保转阀每次转动均可到达对应位置中心点,提升了转阀位置准确性。

15.2、通过转阀停止时打开步进电机正转和反转驱动信号,实时抱死步进电机,防止步进电机因惯性继续转动导致转阀偏移,且可有效消除转阀动作惯性,提升转阀控制准确度。

16.3、可根据转阀出厂时的感应时间t

标

和转阀出厂时的惯性偏移时间s

标

调整抱死时间,可确保抱死步进电机,且可有效消除转阀动作惯性,提升转阀控制准确度。

17.4、通过上齿轮正转或反转一圈,实现排浆口两个位置的切换,以及出厂时可将排浆位置与排浆口进行同步校准,实现排浆位置与排浆口同步动作,减少了离合阀控制时间,避免离合阀堵转问题。

18.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

19.附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

20.图1为本发明实施例提供的转阀的结构示意图;

21.图2为本发明一示例实施例提供的食品加工机的转阀控制方法的流程图;

22.图3为本发明一示例实施例提供的食品加工机的转阀控制方法的流程图;

23.图4为本发明实施提供的食品加工机的结构示意图;

24.图5为图4的局部示意图。

具体实施方式

25.本技术描述了多个实施例,但是该描述是示例性的,而不是限制性的,并且对于本领域的普通技术人员来说显而易见的是,在本技术所描述的实施例包含的范围内可以有更多的实施例和实现方案。尽管在附图中示出了许多可能的特征组合,并在具体实施方式中进行了讨论,但是所公开的特征的许多其它组合方式也是可能的。除非特意加以限制的情况以外,任何实施例的任何特征或元件可以与任何其它实施例中的任何其他特征或元件结合使用,或可以替代任何其它实施例中的任何其他特征或元件。

26.本技术包括并设想了与本领域普通技术人员已知的特征和元件的组合。本技术已经公开的实施例、特征和元件也可以与任何常规特征或元件组合,以形成由权利要求限定的独特的发明方案。任何实施例的任何特征或元件也可以与来自其它发明方案的特征或元件组合,以形成另一个由权利要求限定的独特的发明方案。因此,应当理解,在本技术中示出和/或讨论的任何特征可以单独地或以任何适当的组合来实现。因此,除了根据所附权利

要求及其等同替换所做的限制以外,实施例不受其它限制。此外,可以在所附权利要求的保护范围内进行各种修改和改变。

27.此外,在描述具有代表性的实施例时,说明书可能已经将方法和/或过程呈现为特定的步骤序列。然而,在该方法或过程不依赖于本文所述步骤的特定顺序的程度上,该方法或过程不应限于所述的特定顺序的步骤。如本领域普通技术人员将理解的,其它的步骤顺序也是可能的。因此,说明书中阐述的步骤的特定顺序不应被解释为对权利要求的限制。此外,针对该方法和/或过程的权利要求不应限于按照所写顺序执行它们的步骤,本领域技术人员可以容易地理解,这些顺序可以变化,并且仍然保持在本技术实施例的精神和范围内。

28.本发明实施例提供一种食品加工机,可以包括转阀、主控芯片和用于检测转阀位置并发送给主控芯片的位置传感器。

29.本实施例中,食品加工机内部可以包括多个管路,内部多个管路的切换可通过转阀实现。图1为本发明实施例提供的转阀的结构示意图,如图1所示,转阀上可以设有进水口、密闭口和排浆口,杯体口位置固定,转阀转动时,可分别控制杯体口与进水口、密闭口或排浆口导通。

30.本实施例中,位置传感器用于检测转阀位置,比如,位置传感器可检测转阀是否转动到预设固定位置,预设固定位置可以为图1中的杯体口。在转阀转动到预设固定位置时,位置传感器可以获取到检测信号并发送至主控芯片。

31.在一示例中,食品加工机还可以包括用于驱动转阀转动或停止转动的步进电机,可通过步进电机带动转阀转动。比如,可通过步进电机带动进水口、密闭口和排浆口所在的转阀结构转动,以分别控制杯体口与进水口、密闭口或排浆口导通,同时进水口、密闭口或排浆口对应的位置传感器发送相应检测信号给主控芯片。

32.在一示例中,位置传感器可使用磁铁与干簧管(或霍尔传感器)的组合实现:将磁铁安装在进水口、密闭口和/或排浆口所在的转阀结构上,干簧管(或霍尔传感器)安装在杯体口所在的结构上,步进电机带动进水口、密闭口和/或排浆口所在的转阀结构转动过程中,磁铁跟着转动,当磁铁到达干簧管(或霍尔传感器)上方时,对应的干簧管(或霍尔传感器)发送检测信号给主控芯片。

33.本实施例中,主控芯片用于执行本发明实施例提供的食品加工机的转阀控制方法,其具体执行过程可详见下述实施例。其中,主控芯片可以为单片机(microcontroller unit,简称mcu)。

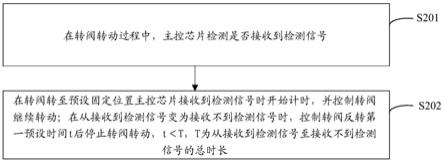

34.基于上述实施例所示的食品加工机,本发明实施例还提供一种食品加工机的转阀控制方法,图2为本发明一示例实施例提供的食品加工机的转阀控制方法的流程图,如图2所示,其具体步骤可以包括:

35.s201:在转阀转动过程中,主控芯片检测是否接收到检测信号。

36.其中,检测信号为转阀转至预设固定位置时位置传感器获取到的信号。

37.本实施例中,在转阀转动过程中,主控芯片可监测是否接到位置传感器发送的检测信号,以确定转阀是否转至预设固定位置。在主控芯片接收到位置传感器发送的检测信号时,确定转阀转至预设固定位置,预设固定位置可以为图1所示的杯体口。

38.s202:在转阀转至预设固定位置主控芯片接收到检测信号时开始计时,并控制转阀继续转动;在从接收到检测信号变为接收不到检测信号时,控制转阀反转第一预设时间t

后停止转阀转动,t<t,t为从接收到检测信号至接收不到检测信号的总时长。

39.本实施例中,转阀转动至预设固定位置后,控制转阀继续转动,记录该位置传感器给主控芯片发送的检测信号的总时长t。在从接收到检测信号变为接收不到检测信号时,控制转阀反转第一预设时间t后立刻停止转阀转动,确保转阀转动停止在预设固定位置处,以确保转阀位置准确性。

40.其中,可将从开始接收到检测信号至接收不到检测信号的时间称为转阀的感应时间,即转阀对应的检测信号由存在变为消失的时间称为转阀的感应时间。

41.在一示例中,如图1所示,食品加工机还设有杯体口,预设固定位置可以包括杯体口,转阀上设有进水口、密闭口和排浆口;转阀反转第一预设时间t后停止转阀转动时,转阀上的进水口、密闭口和排浆口中的一个对准杯体口。

42.本实施例中,可根据转阀正转时的感应时间,确定转阀反转时的转动时间,即可根据转阀的感应时间确定转阀转至预设固定位置的时间。相较于目前仅根据位置传感器是否输出检测信号确定转阀是否转至预设固定位置的方案,由于本实施例转阀位置确定时与转阀的感应时间有关,而与位置传感器的感应位置无关,因此不存在对于不同样机(不同类型的食品加工机),由于位置传感器感应距离的差异性而导致转阀实际位置存在一定偏差,进而可确保转阀位置准确性。

43.本发明实施例提供的食品加工机的转阀控制方法,根据从开始接收到检测信号至接收不到检测信号的时间(转阀的感应时间),可确定转阀转至预设固定位置的时间,确保转阀每次转动均可到达对应位置,保证转阀位置准确性。

44.在本发明一示例实施例中,控制转阀反转第一预设时间t后停止转阀转动,可以包括:控制转阀反转,在转阀反转过程中,若主控芯片接收到检测信号的时长为第一预设时间t,则停止转阀转动。

45.本实施例中,根据转阀正转的感应时间确定转阀反转至预设固定位置时,可将反转过程中主控芯片接收到检测信号的时间作为反转时间的计时起始点,反转过程中接收到检测信号的时长为第一预设时间t后立即停止转阀转动,确保转阀转动停止在预设固定位置处。

46.本实施例中,转阀的感应时间其实质为转阀从预设固定位置的起始点(或终止点)转至终止点(或起始点)的时间,即为转阀走完预设固定位置整个长度所需的时间。在反转时将主控芯片接收到检测信号的时间作为反转时间的计时起始点,即在转阀转至预设固定位置的终止点(或起始点)时开始计时,只要确保转阀在预设固定位置处的转动时间小于转阀走完预设固定位置整个长度所需的时间,即可确保转阀在预设固定位置处,保证转阀位置准确性。

47.在本发明一示例实施例中,t=t/2。本实施例中,位置传感器的干簧管(或霍尔传感器)位置可以与磁铁位置中心对称,反转过程中接收到检测信号的时长为t/2后立刻停止转阀转动,可确保转阀转动至预设固定位置处,且确保转阀可到达对应位置中心点,即对应干簧管(或霍尔传感器)位置中心点与磁铁位置中心点对齐。

48.本实施例中,由于干簧管(或霍尔传感器)的磁灵敏度和磁铁的磁性不会短时间突变,当干簧管(或霍尔传感器)与磁铁位置中心对称时,干簧管(或霍尔传感器)初次检测到磁铁的位置与干簧管(或霍尔传感器)刚好检测不到磁铁的位置,二者也是中心对称的。

49.本实施例中,先记录干簧管(或霍尔传感器)与磁铁有感应的总时间t,然后控制转阀转至t/2位置,即先对干簧管(或霍尔传感器)初次检测到磁铁的位置与干簧管(或霍尔传感器)刚好检测不到磁铁的位置进行记录,然后控制转阀转至二者的中心位置,可以排除不同样机间干簧管(或霍尔传感器)、磁铁或安装距离差异导致的位置不准问题,解决目前方案中干簧管(或霍尔传感器)提前或滞后导通导致的转阀偏位问题。

50.本发明实施例提供的食品加工机的转阀控制方法,根据从开始接收到检测信号至接收不到检测信号的时间(转阀的感应时间),在反转过程中接收到检测信号的时长为t/2后立刻停止转阀转动,可确保转阀每次转动均可到达对应位置中心点,提升了转阀位置准确性。

51.在本发明一示例实施例中,食品加工机还可以包括用于驱动转阀转动或停止转动的步进电机,停止转阀转动可以包括:

52.主控芯片同时打开步进电机正转驱动信号和反转驱动信号,且打开时长为第二预设时间p,以使步进电机抱死,防止步进电机因惯性继续转动导致转阀偏移。

53.本实施例中,停止转阀时需刹车处理,防止转阀因为惯性偏移位置。转阀刹车时,同时打开步进电机正转和反转驱动信号,确保步进电机抱死。

54.其中,主控芯片打开步进电机正转驱动信号和反转驱动信号的实现原理和方法与现有技术相同,本实施例在此不再限定和赘述。

55.本实施例中,为确保消除步进电机惯性,需设定一定抱死时间,即打开步进电机正转和反转驱动信号的打开时长为第二预设时间p,可消除转阀惯性,确保转阀位置准确。

56.本发明实施例提供的食品加工机的转阀控制方法,通过转阀停止时打开步进电机正转和反转驱动信号,实时抱死步进电机,防止步进电机因惯性继续转动导致转阀偏移,且可有效消除转阀动作惯性,提升转阀控制准确度。

57.在本发明一示例实施例中,食品加工机的转阀控制方法还可以包括:

58.根据检测信号的总时长t确定第二预设时间p;在检测信号的总时长t大于转阀出厂时的感应时间t

标

时,减小第二预设时间p;在检测信号的总时长t小于转阀出厂时的感应时间t

标

时,增大第二预设时间p。

59.本实施例中,出厂时会对转阀进行校准,记录该转阀出厂时的感应时间t

标

和惯性偏移时间s

标

,并将出厂时的感应时间t

标

和惯性偏移时间s

标

存储在存储模块内部供主控芯片读取。

60.本实施例中,可实时检测转阀转动时的感应时间(即转阀正转时检测信号的总时长t),将转阀转动时的感应时间与转阀出厂时的感应时间t

标

进行比较,根据比较结果调整抱死时间(即第二预设时间p)。当转阀转动时的感应时间大于转阀出厂时的感应时间t

标

时,确定转阀转动变慢了,惯性变小,减小转阀刹车时间;当转阀转动时的感应时间小于转阀出厂时的感应时间t

标

时,确定转阀转动变快了,惯性变大了,增大转阀刹车时间。

61.在一示例中,第二预设时间s

标

为转阀出厂时的惯性偏移时间。本实施例中,可根据公式第二预设时间确定第二预设时间p的具体取值。

62.本发明实施例提供的食品加工机的转阀控制方法,可根据转阀出厂时的感应时间

t

标

和转阀出厂时的惯性偏移时间s

标

调整抱死时间(即第二预设时间p),可确保抱死步进电机,且可有效消除转阀动作惯性,提升转阀控制准确度。

63.图3为本发明一示例实施例提供的食品加工机的转阀控制方法的流程图,如图3所示,其具体步骤可以包括:

64.s301:判断是否mcu接收到检测信号。若是,则执行s302;否则,执行s309。

65.s302:记录此时时间点t1。

66.s303:判断是否mcu接收不到检测信号。若是,则执行s304;否则,执行s303。

67.s304:记录此时时间点t2,检测信号总时长t=t2-t1。

68.s305:控制步进电机反转。

69.s306:判断是否mcu接收到检测信号。若是,则执行s307;否则,执行s305。

70.s307:判断是否mcu接收到检测信号的时间t=t/2。若是,则执行s308;否则,执行s307。

71.s308:刹车处理,退出。

72.s309:判断是否转阀转动时间t0小于预设检测时间s。若是,则执行s301;否则,执行s310。

73.本实施例中,若转阀转动时间大于或等于预设检测时间s,即转阀转动了很长时间,但一直未接收到位置传感器的检测信号,则确定出现故障,进行报警。其中,预设检测时间s可以根据经验值或仿真值而定,本实施例在此不进行限定。

74.s310:报警。

75.本实施例中,转阀需转至预设固定位置时,先转动至mcu接收到位置传感器发送检测信号的位置,然后继续转动,直至接收不到位置传感器发送的检测信号,记录转阀转动过程中,mcu检测到检测信号的总时长t。控制转阀反转,从mcu检测到位置传感器发送检测信号开始计时,反转至mcu持续检测到该检测信号时间等于t/2时,停止转阀。停止转阀时需刹车处理,防止转阀因为惯性偏移位置。

76.在本发明一示例实施例中,图4为本发明实施提供的食品加工机的结构示意图,图5为图4的局部示意图,如图4和图5所示,转阀1上可以设有上齿轮2和下齿轮3,上齿轮2和下齿轮3配合以带动转阀1上的排浆口转动。本实施例中,食品加工机可使用离合阀结构,即转阀上的上齿轮和下齿轮可组成离合阀结构,通过上齿轮和下齿轮配合可以带动进水口、密闭口和排浆口所在的转阀1转动。

77.本实施例中,当步进电机4带动进水口、密闭口和排浆口所在的转阀1转动时,上齿轮2也会带动下齿轮3转动,根据步进电机1转动方向不同,可以控制上齿轮和下齿轮带动转阀上的排浆口顺时针或逆时针转动。

78.在实际应用中,排浆时,需要将转阀上的排浆口对准排浆位置,排浆位置可以包括余水盒位置和接浆杯位置中的至少一个。目前方案中,通过上齿轮和下齿轮带动转阀上的排浆口对准排浆位置时,需要通过在壳体5上设置限位结构,通过限位结构实现离合阀在两个位置切换,比如可实现排浆口在余水盒位置和接浆杯位置切换。

79.然而,由于目前方案中,余水盒位置和浆杯位置切换是通过限位结构控制,若设计当步进电机顺时针转时,排浆口转至余水盒位置;步进电机逆时针转时,排浆口转至接浆杯位置。如果要控制排浆口转至接浆杯位置,必须先将转阀逆时针转至接浆杯位置,再逆时针

转至排浆口。不仅控制时间长,而且由于排浆口在接浆杯位置时已被限位结构卡死,如果再逆时针转动则会使排浆口一直受力,同时步进电机转动阻力加大,容易损坏转阀。

80.为解决上述问题,本实施例中,在排浆时,食品加工机的转阀控制方法还可以包括:

81.控制上齿轮正转或反转一圈,上齿轮转动一圈,排浆口的对准位置由第一位置切换到第二位置。

82.本实施例中,上齿轮正转或反转一圈,即可实现排浆口两个位置的切换,比如,可实现余水盒位置和接浆杯位置的切换,而无需设置限位结构。通过转阀上、下齿轮转动一圈排浆口转动形成固定设计,以及出厂时可将排浆口和排浆位置传感器校准同步。通过同步离合阀位置,实现排浆位置与排浆口同步动作,减少了离合阀控制时间,避免离合阀堵转问题。

83.在一示例中,第一位置可以为余水盒位置,第二位置可以为接浆杯位置。或者,第一位置可以为接浆杯位置,第二位置可以为余水盒位置。

84.本实施例中,设计上齿轮正转一圈,排浆口刚好由余水盒位置(或接浆杯位置)切换到接浆杯位置(或余水盒位置);反之,排浆口由接浆杯位置(或余水盒位置)切换到余水盒位置(或接浆杯位置)。另外,出厂时可将排浆位置与排浆口进行同步校准,确保排浆位置上位置传感器有检测信号时,排浆口必定在余水盒(或接浆杯)位置。

85.本实施例中,通过出厂时校准转阀,以及由于上下齿轮传动比固定,不受结构变形影响。因此,转阀动作过程中,只需控制转阀正转或反转至排浆位置,排浆口就自动跟随转至余水盒位置或接浆杯位置,无论过程中转阀如何在密闭口或进水口切换,排浆口始终在余水盒位置和接浆杯位置之间运动,不会堵转,仅需转阀正转(反转)至排浆口后,下次动作控制转阀反转(正转)转至其他位置,即可避免转阀堵转。另外,转阀转至排浆位置时与排浆口到位时间同步,缩短了转阀动作时间,减少了食品加工机的制作时间。

86.本发明实施例提供的食品加工机的转阀控制方法,通过上齿轮正转或反转一圈,实现排浆口两个位置的切换,以及出厂时可将排浆位置与排浆口进行同步校准,实现排浆位置与排浆口同步动作,减少了离合阀控制时间,避免离合阀堵转问题。

87.在本发明一示例实施例中,如图5所示,线路板6上可设置三个位置传感器,以分别检测杯体口7是否与进水口、密闭口或排浆口导通。

88.在本发明一示例实施例中,如图5所示,杯体口7和转阀1之间可以设置密封圈8,以实现密封。

89.本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统、装置中的功能模块/单元可以被实施为软件、固件、硬件及其适当的组合。在硬件实施方式中,在以上描述中提及的功能模块/单元之间的划分不一定对应于物理组件的划分;例如,一个物理组件可以具有多个功能,或者一个功能或步骤可以由若干物理组件合作执行。某些组件或所有组件可以被实施为由处理器,如数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非

易失性、可移除和不可移除介质。计算机存储介质包括但不限于ram、rom、eeprom、闪存或其他存储器技术、cd-rom、数字多功能盘(dvd)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包含计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息递送介质。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。