1.本发明涉及锂电池回收技术领域,特别涉及一种锂电池容量恢复的管理方法。

背景技术:

2.锂电池在电动汽车和混合动力汽车动力供应和能量存储装置方面的应用潜力正逐步被激发出来。因此,在全球范围内,锂电池的数量呈现爆发式增长的趋势。相应地,锂电池在长期使用后容量降低,内阻增加,再行使用的安全隐患也随即增加。针对这一问题,常规的做法是对锂电池的循环使用次数或使用年限进行限定,未超过限定的锂电池则会进行容量恢复后重新应用并投入到市场上继续使用。

3.然而,回收的锂电池的容量残差不齐,容量可能低至5%,也可能高至60%,如果采用统一的回收处理方法则有可能造成资源浪费,增加回收成本;而且锂电池的回收操作欠缺数字化管理,未能识别该锂电池是否经过多次回收处理,导致回收成本增加。

技术实现要素:

4.本发明的目的是提供一种锂电池容量恢复的管理方法,旨在解决上述问题的其中一个。

5.为了达到上述目的,本发明的技术方案有:

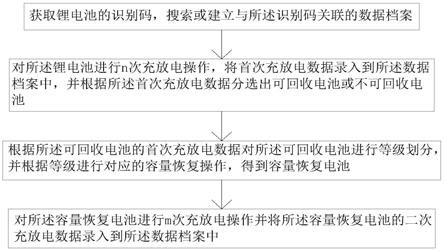

6.本发明提供一种锂电池容量恢复的管理方法,包括:

7.s100:获取锂电池的识别码,搜索或建立与所述识别码关联的数据档案;

8.s200:对所述锂电池进行n次充放电操作,将首次充放电数据录入到所述数据档案中,并根据所述首次充放电数据分选出可回收电池或不可回收电池;

9.s300:根据所述可回收电池的首次充放电数据对所述可回收电池进行等级划分,并根据等级进行对应的容量恢复操作,得到容量恢复电池;

10.s400:对所述容量恢复电池进行m次充放电操作并将所述容量恢复电池的二次充放电数据录入到所述数据档案中。

11.与现有技术相比,本发明通过搜索或建立与电池识别码对应的数据档案,并将锂电池充放电操作过程中所产生的充放电数据录入到数据档案中保存,并根据该充放电数据对锂电池进行可回收电池和不可回收电池的分选以及可回收电池的等级划分,再根据等级进行对应的容量恢复操作,实现针对性回收,避免资源浪费,减少回收成本;与此同时,通过数据档案的建立,实现数字化管理,能够对多次回收的锂电池进行识别,减少回收成本。

12.在一种优选实施例中,所述s100具体为:获取所述锂电池的图像信息并提取所述锂电池的识别码,在数据库中搜索所述锂电池的识别码关联的数据档案;

13.若找到对应的数据档案,则获取所述数据档案的产品信息;

14.若未找到对应的数据档案,则手动输入所述锂电池的识别码并建立与所述识别码对应的数据档案,并在所述数据档案中录入所述锂电池的电池信息。

15.在一种优选实施例中,所述识别码包括序列码和二维码,序列码和条形码的其中

一种组合。

16.在一种优选实施例中,所述首次充放电数据包括每次充电操作中的电池容量和平均电池容量。

17.在一种优选实施例中,所述s200包括:

18.s210:对所述锂电池进行充放电操作n次后得到首次充放电数据,并将所述首次充放电数据录入到所述数据档案中;

19.s220:根据第一运算公式对所述首次充放电数据进行处理,得到第一电池容量,并将所述第一电池容量与回收标准比较,当所述第一电池容量高于所述回收标准时,判定当前锂电池为可回收电池,否则,则判定当前锂电池为不可回收电池。

20.进一步地,所述第一运算公式为:

21.其中,n≥5,b(a)为第一电池容量,为平均电池容量,b

n-2

,b

n-1

,bn分别为最后3次充放电操作中的电池容量数据。

22.在一种优选实施例中,所述s300包括:

23.s310:根据第二运算公式对所述可回收电池的首次充放电数据进行处理,得到第二电池容量,并结合电池容量分级表,找到所述第二电池容量对应的回收等级;

24.s320:根据所述可回收电池所对应的回收等级,找到与所述等级相对应的 sei膜破坏剂和sei膜修复剂;

25.s330:配合所述sei膜破坏剂和所述sei膜修复剂对所述可回收电池进行容量恢复操作。

26.进一步地,所述第二运算公式为:

27.其中,n≥5,b(c)为第二电池容量,为平均电池容量,b

n-2

,b

n-1

,bn分别为最后3次充放电操作中的电池容量数据。

28.在一种优选实施例中,所述s330包括:

29.s331:在惰性气体中打开所述可回收电池的注液孔并排出电解液;

30.s332:往所述可回收电池中加入第一混合剂并在超声波条件中震荡1~8h;

31.其中,所述第一混合剂占所述可回收电池中的空间的60%~85%,所述破坏混合剂包括第一电解液和与所述可回收电池的回收等级对应的sei膜破坏剂;

32.s333:往所述可回收电池中加入第二混合剂并关闭注液孔,静置24~72h;其中,所述第二混合剂占所述可回收电池中的空间的15%~40%,所述破坏混合剂包括第二电解液和与所述可回收电池的回收等级对应的sei膜修复剂。

33.在一种优选实施例中,所述s500具体为:对所述二次充放电数据进行处理,得到电池出厂平均容量并与出厂要求标准作比较,当所述电池出厂平均容量低于所述出厂要求标准,判定为不可回收电池,否则,则判定为合格电池。

34.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

35.图1是本技术的流程示意图。

具体实施方式

36.为了更好地阐述本发明,下面参照附图对本发明作进一步的详细描述。

37.应当明确,所描述的实施例仅仅是本技术实施例一部分实施例,而不是全部的实施例。基于本技术实施例中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术实施例保护的范围。

38.在本技术实施例使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术实施例。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

39.下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。在本技术的描述中,需要理解的是,术语“第一”、“第二”、“第三”等仅用于区别类似的对象,而不必用于描述特定的顺序或先后次序,也不能理解为指示或暗示相对重要性。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

40.此外,在本技术的描述中,除非另有说明,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/ 或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

41.本发明提供一种锂电池容量恢复的管理方法,包括:

42.s100:获取锂电池的识别码,搜索或建立与所述识别码关联的数据档案;

43.本技术通过对锂电池进行收集,并将多个锂电池投放到回收产线上的传送带上,传送带将多个锂电池逐一运送到识别单元中,识别单元的摄像头对锂电池的具有识别码的一面进行拍摄,获取锂电池的图像信息并上传到系统中,系统对该图像中的识别码进行识别和提取,从而获取当前锂电池的识别码,并依据该识别码在数据库中搜索或建立与该识别码关联的数据档案,以便后续处理过程中进行数据调用或数据录入,为数字化管理提供基础。

44.具体地,关于在数据库中搜索所述锂电池的识别码关联的数据档案,可以通过遍历法的方式在数据库中搜索数据档案;若找到对应的数据档案,则获取所述数据档案的产品信息,以便进行数据调用或数据录入,其中,该产品信息包括当前锂电池的型号、额定容量、工作电压、工作电流及出厂数据等;若未找到对应的数据档案,则需要工作人员手动输入所述锂电池的识别码并建立与所述识别码对应的数据档案,并在所述数据档案中录入所述锂电池的电池信息,其中,该电池信息包括当前锂电池的型号、额定容量、工作电压、工作电流等。

45.需要说明的是,本技术所回收的锂电池均为具有识别码的锂电池,所述识别码设置在所述锂电池的外表面;其中,所述识别码包括序列码和二维码,或者序列码和条形码的其中一种组合。若锂电池上不具备任何识别码,或识别码无法识别的锂电池,则不属于本技术所回收的锂电池范围内。

46.优选地,所述识别码为序列码和二维码的组合,并用激光打标或油墨印刷方式设置在锂电池的外表面,通过摄像头对二维码进行扫码,并配合本领域常用的二维码识别技

术,即可得到所述二维码所对应的序列码,关于在图像信息中识别二维码以及对二维码进行解码的技术,可以采用本领域的常用技术,本发明对此不进行限制;而当二维码出现无法识别的问题,则需要工作人员手动将序列码输入到数据库中进行数据档案的搜索或建立。

47.s200:对所述锂电池进行n次充放电操作,将首次充放电数据录入到所述数据档案中,并根据所述首次充放电数据分选出可回收电池或不可回收电池;

48.本技术的锂电池在识别单元中搜索或建立数据档案后,随传送带传送到充放电一体机处,借助充放电一体机对锂电池进行n次充放电操作,并在得到首次充放电数据上传到系统中并录入到该锂电池所对应的数据档案中进行数据录入,以便后续过程中对锂电池进行分选处理。在一种实施例中,所述首次充放电数据包括每次充电操作中的电池容量和平均电池容量。

49.具体地,该步骤s200具体包括:

50.s210:充放电一体机对所述锂电池进行充放电操作n次后得到首次充放电数据,并将所述首次充放电数据录入到所述数据档案中,以便后续处理过程中对首次充放电数据进行数据调用;

51.s220:系统调用该锂电池的数据档案中的首次充放电数据,根据第一运算公式对所述首次充放电数据进行处理,得到第一电池容量,并将所述第一电池容量与回收标准比较,当所述第一电池容量高于所述回收标准时,判定当前锂电池为可回收电池,否则,则判定当前锂电池为不可回收电池。其中,所述回收标准为电池容量保持在额定容量的20%以上。

52.本技术通过第一电池容量与回收标准比较,筛选出具有回收价值的锂电池,从而对锂电池进行针对性的处理,当锂电池为可回收电池时,执行容量恢复操作,而当锂电池为不可回收电池时,执行分拆回收操作,将锂电池的外壳、电极、电解液等分拆回收处理,从而有效减少回收成本。优选地,本技术通过分选单元对可回收电池和不可回收电池进行分选,并借助传送带将可回收电池和不可回收电池传送到指定单元中进行相应的操作。

53.在一种实施例中,所述分选单元可以为换向装置,其具有进入端和第一输出端和第二输出端,所述进入端与充放电一体机的传送带对接,第一输出端与容量恢复操作的工序的传送带对接,第二输出端与分拆回收操作的工序的传送带对接,通过改变输出方向实现分选。

54.进一步地,经过申请人多次的实验测量和实验数据,申请人推算出所述第一运算公式为:其中,n≥5,b(a)为第一电池容量,为平均电池容量,b

n-2

,b

n-1

,bn分别为最后3次充放电操作中的电池容量数据。本技术通过所述第一运算公式加权所得到的第一电池容量,能够有效分选出可回收电池和不可回收电池,从而对具有回收价值的锂电池进行容量恢复操作,以便减少回收成本,提高回收效率。

55.s300:根据所述可回收电池的首次充放电数据对所述可回收电池进行等级划分,并根据等级进行对应的容量恢复操作,得到容量恢复电池;

56.本技术通过系统调用该锂电池的数据档案中的首次充放电数据并对首次充放电数据进行处理,以便对可回收电池进行分级处理。其中,所述首次充放电数据包括每次充电

操作中的电池容量和平均电池容量。

57.具体地,所述s300具体包括:

58.s310:根据第二运算公式对所述可回收电池的首次充放电数据进行处理,得到第二电池容量,并结合电池容量分级表(即表1),找到所述第二电池容量对应的回收等级;本技术通过第二电池容量确定该可回收电池在电池容量分级表所在的回收等级,以便后续处理中根据回收等级进行相应的操作。

59.进一步地,经过申请人多次的实验测量和实验数据,申请人推算出所述第二运算公式为:其中,n≥5,b(c)为第二电池容量,为平均电池容量,b

n-2

,b

n-1

,bn分别为最后3次充放电操作中的电池容量数据。本技术通过所述第二运算公式加权所得到的第二电池容量,能够有效确定可回收电池所对应的回收等级,从而对可回收电池进行针对性的容量恢复操作,以便减少回收成本,提高回收效率。

60.s320:根据所述可回收电池所对应的回收等级,找到与所述等级相对应的 sei膜破坏剂和sei膜修复剂;本技术通过按照回收等级对应不同的sei膜破坏剂和sei膜修复剂,以便针对性地对可回收电池进行操作。

61.表1

[0062][0063][0064]

需要说明的是,sei膜形成得越完整,越能有效阻止电极与电解液之间的反应,也越能提高锂电池的使用寿命。锂电池中会通过追加sei膜修复剂的方法来恢复电池容量。在放置一定时间以后向电池内部补充sei膜的成膜剂,但是,虽然促进了sei膜的发育,电池内部非但没有恢复初始状态,而且电极表面sei 膜变得更加厚实,远离了锂电池的初始状态,使得电池的容量没有得到有效恢复。为此,本技术的sei膜破坏剂包括蒸馏水、醋酸、硫酸、乙酸乙酯中的一种或多种;本技术的sei膜修复剂包括酸亚乙烯酯、亚硫酸乙烯酯、二氧化硫、亚硫酸丙烯酯的一种或多种。

[0065]

s330:配合所述sei膜破坏剂和所述sei膜修复剂对所述可回收电池进行容量恢复操作。该容量恢复操作具体包括:

[0066]

s331:在惰性气体中打开所述可回收电池的注液孔并排出电解液;

[0067]

优选地,在可回收电池排出电解液后可以进行干燥处理,干燥的温度为 40℃~100℃,时间为5~24h;

[0068]

s332:往所述可回收电池中加入第一混合剂并在超声波条件中震荡1~8h;其中,所述第一混合剂占所述可回收电池中的空间的60%~85%,所述破坏混合剂包括第一电解液和与所述可回收电池的回收等级对应的sei膜破坏剂;本技术通过超声波和第一混合剂配合工作,通过物理和化学方法对极片的sei膜进行破坏,同时不会对极片产生物理伤害。

[0069]

s333:往所述可回收电池中加入第二混合剂并关闭注液孔,静置24~72h;其中,所述第二混合剂占所述可回收电池中的空间的15%~40%,所述破坏混合剂包括第二电解液和与所述可回收电池的回收等级对应的sei膜修复剂。

[0070]

需要说明的是,所述第一电解液和第二电解液为新的电解液,新的电解液的量与排出的旧电解液的质量相同。

[0071]

s400:对所述容量恢复电池进行m次充放电操作并将所述容量恢复电池的二次充放电数据录入到所述数据档案中;其中,m≥5;本技术通过对容量恢复电池的二次充放电数据录入到所述数据档案中,以便后续维护或销售等时候对该锂电池信息进行数据调取,也可以方便该锂电池在下次回收时,能够直接知道该锂电池是否已经进行过回收操作。

[0072]

与现有技术相比,本发明通过搜索或建立与电池识别码对应的数据档案,并将锂电池充放电操作过程中所产生的充放电数据录入到数据档案中保存,并根据该充放电数据对锂电池进行可回收电池和不可回收电池的分选以及可回收电池的等级划分,再根据等级进行对应的容量恢复操作,实现针对性回收,避免资源浪费,减少回收成本;与此同时,通过数据档案的建立,实现数字化管理,能够对多次回收的锂电池进行识别,减少回收成本。

[0073]

s500:对所述二次充放电数据进行处理,得到电池出厂平均容量并与出厂要求标准作比较,当所述电池出厂平均容量低于所述出厂要求标准,判定为不可回收电池,否则,则判定为合格电池。其中,所述出厂要求标准为电池容量保持在额定容量的80%以上.

[0074]

本技术通过对m次充放电操作所得到的电池容量进行取平均值,即可得到电池出厂平均容量,通过将电池出厂平均容量并与出厂要求标准作比较,即可快速判定电池是否可以出厂,以便执行相应的操作。

[0075]

实施例1

[0076]

100ah的锂电池放在电池充放电一体机上进行5次充放电操作,测试出5次充放电操作的电池容量分别为23.1ah、23.3ah、23.2ah、23.0ah、22.8ah以及平均电池容量23.1ah,计算得到第一电池容量23.0ah,第二电池容量23.0ah,该锂电池容量占额定容量的23.0%,属于可回收电池。将锂电池进行消电处理,消电后的锂电池放置到充满氮气的环境中并打开锂电池注液孔,倒出电池壳体内部的电解液;40℃环境下干燥处理5h后,注入第一混合剂(电解液和4.6%质量比的醋酸),第一混合剂占锂电池中的空间的60%,超声波振荡1h,再注入第二混合剂(电解液和5.1%质量比的亚硫酸乙烯酯),第二混合剂占锂电池中的空间的40%,关闭电池注液孔;将锂电池静置24h之后,在充放电一体机上进行5次充放电,测试出5次充放电操作的电池容量分别为82.2ah、81.3ah、 83.2ah、82.6ah、81.2ah,电池出厂平均容量为82.1ah,能够恢复到电池额定容量的82.1%。

[0077]

实施例2

[0078]

100ah的锂电池放在电池充放电一体机上进行5次充放电操作,测试出5次充放电

操作的电池容量分别为26.5ah、26.4ah、26.9ah、27.2ah、26.8ah以及平均电池容量26.8ah,计算得到第一电池容量26.9ah,第二电池容量26.9ah,该锂电池容量占额定容量的26.9%,属于可回收电池。将锂电池进行消电处理,消电后的锂电池放置到充满氮气的环境中并打开锂电池注液孔,倒出电池壳体内部的电解液;50℃环境下干燥处理5h后,注入第一混合剂(电解液和3.7%质量比的醋酸),第一混合剂占锂电池中的空间的65%,超声波振荡1h,再注入第二混合剂(电解液和3.5%质量比的亚硫酸乙烯酯),第二混合剂占锂电池中的空间的35%,关闭电池注液孔;将锂电池静置24h之后,在充放电一体机上进行5次充放电,测试出5次充放电操作的电池容量分别为82.6ah、82.4ah、 82.0ah、81.3ah、81.1ah,电池出厂平均容量为81.9ah,能够恢复到电池额定容量的81.9%。

[0079]

实施例3

[0080]

100ah的锂电池放在电池充放电一体机上进行5次充放电操作,测试出5次充放电操作的电池容量分别为32.8ah、33.6ah、32.8ah、32.9ah、32.6ah以及平均电池容量32.9.08ah,计算得到第一电池容量32.8ah,第二电池容量32.8ah,该锂电池容量占额定容量的32.8%,属于可回收电池。将锂电池进行消电处理,消电后的锂电池放置到充满氮气的环境中并打开锂电池注液孔,倒出电池壳体内部的电解液;50℃环境下干燥处理5h后,注入第一混合剂(电解液和2.8%质量比的醋酸),第一混合剂占锂电池中的空间的60%,超声波振荡1h,再注入第二混合剂(电解液和2.5%质量比的亚硫酸乙烯酯),第二混合剂占锂电池中的空间的40%,关闭电池注液孔;将锂电池静置24h之后,在充放电一体机上进行5次充放电,测试出5次充放电操作的电池容量分别为83.3ah、82.8ah、 81.6ah、82.4ah、82.2ah,电池出厂平均容量为82.4ah,能够恢复到电池额定容量的82.4%。

[0081]

实施例4

[0082]

100ah的锂电池放在电池充放电一体机上进行5次充放电操作,测试出5次充放电操作的电池容量分别为38.3ah、38.8ah、39.2ah、37.1ah、37.5ah以及平均电池容量38.2ah,计算得到第一电池容量38.0ah,第二电池容量37.8ah,该锂电池容量占额定容量的38.0%,属于可回收电池。将锂电池进行消电处理,消电后的锂电池放置到充满氮气的环境中并打开锂电池注液孔,倒出电池壳体内部的电解液;50℃环境下干燥处理5h后,注入第一混合剂(电解液和1.6%质量比的醋酸),第一混合剂占锂电池中的空间的65%,超声波振荡1h,再注入第二混合剂(电解液和1.5%质量比的亚硫酸乙烯酯),第二混合剂占锂电池中的空间的35%,关闭电池注液孔;将锂电池静置24h之后,在充放电一体机上进行5次充放电,测试出5次充放电操作的电池容量分别为83.4ah、83.2ah、83.0ah、83.1ah、83.1ah,电池出厂平均容量为83.1ah,能够恢复到电池额定容量的83.1%。

[0083]

实施例5

[0084]

100ah的锂电池放在电池充放电一体机上进行5次充放电操作,测试出5次充放电操作的电池容量分别为43.1ah、43.4ah、44.2ah、44.1ah、42.8ah以及平均电池容量43.5ah,计算得到第一电池容量43.6ah,第二电池容量43.4ah,该锂电池容量占额定容量的43.6%,属于可回收电池。将锂电池进行消电处理,消电后的锂电池放置到充满氮气的环境中并打开锂电池注液孔,倒出电池壳体内部的电解液;50℃环境下干燥处理5h后,注入第一混合剂(电解液和0.9%质量比的醋酸),第一混合剂占锂电池中的空间的70%,超声波振荡1h,再注入第二混合剂(电解液和0.9%质量比的亚硫酸乙烯酯),第二混合剂占锂电池中的空间

的30%,关闭电池注液孔;将锂电池静置24h之后,在充放电一体机上进行5次充放电,测试出5次充放电操作的电池容量分别为83.9ah、83.7ah、 84.1ah、84.2ah、84.4ah,电池出厂平均容量为84.1ah,能够恢复到电池额定容量的84.1%。

[0085]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。