1.本发明涉及冲压加工技术领域,尤其是基于冲压成型反演算法的球罐壳板下料方法。

背景技术:

2.球罐具有钢材消耗少、占地少、受力情况好、承压能力高,可以分片运送到现场安装成形,容积大小基本不受运输限制等优势,广泛地应用于石油、化工、城市燃气、冶金等领域。目前球罐正朝着大型化、结构多样化、高参数的方向发展,很多高参数球罐已经实现了国产化,为我国经济发展做出了积极的贡献。球罐大型化可造成的经济性十分明显,但在向大型化发展的途中,不同时期受着不同因素的制约。

3.目前最普遍的冲压成形方法是冷压成形,占球罐成形的90%以上。冷压成形是钢板在常温下,经冲压变形成为球壳板的过程。目前国内外球罐冷压成形技术主要依靠制造厂经验,根据多年经验的积累,形成一定的经验数据库,在生产制造中依据经验确定胎具的曲率。因此不同厂家冷压的球片精度和生产效率差别较大。国外在球罐大型化制造技术研究方面开展较早,对大瓣片球罐的制造技术和精度控制较为成熟,国内大型化制造技术发展也很快,近年来对球罐制造技术研究工作也有许多,包括下料技术、大瓣片、薄板压制技术等,但特大型大瓣片(30m2以上)制造精度还未完全掌握。

4.从资料分析来看,对大型封头的成形过程有进行模拟研究的,但国内外对球壳板压制成形中不同模具直径、不同钢材、不同载荷、不同冲压方案等参数很少进行过仿真模拟研究,并且对于球壳板一次下料方法的资料以及研究成果较少。由于制造精度存在的问题导致下料偏差和材料的浪费,拼装作业困难,角变形和错边严重,使球罐存在较大残余应力。

技术实现要素:

5.本发明提出基于冲压成型反演算法的球罐壳板下料方法,对球罐壳板大量冲压成型数据(如球罐直径、厚度、材质刚度、屈服强度和冲压变形量等)进行统计分析,并将实际生产数据通过三维建模软件及有限元软件与仿真模拟相结合,利用冲压成型仿真生成冲压位移、应力以及应变云图,生成球壳板冲压动画,可以直观地观察到整块球壳板的冲压过程,可以得到位移、应力及应变随着模具冲压的实时变化情况,可以得到球壳板坯料板一次下料尺寸,为球壳板的实际生产加工提供参考及指导,提高生产效率。

6.本发明采用以下技术方案。

7.基于冲压成型反演算法的球罐壳板下料方法,对实际生产中球罐壳板大量冲压成型数据(如球罐直径、厚度、材质刚度、屈服强度和冲压变形量等)进行统计分析后,再结合以三维建模和有限元分析,并将实际生产数据通过三维建模软件及有限元软件与仿真模拟相结合,对冲压加工过程进行仿真模拟,在仿真成型的模型基础上,对模型数据进行拟合以筛选去除异常数据,再对筛选后的模型数据进一步拟合反演计算,得到与球罐材料及尺寸

对应的经验公式,以经验公式计算用于冲压加工下料的球罐壳板坯料板尺寸。

8.所述下料方法包括以下步骤;步骤s1、基于solidworks构建组成球罐的各球壳板的三维模型;步骤s2、采用ug的一步成形模块对各球壳板三维模型进行分析处理,得到冲压加工仿真成型所需的坯料板模型;步骤s3、基于solidworks,按照坯料板模型及对应球壳板三维模型的相应特征尺寸,建立冲压加工仿真所需的球壳板冲压模具;步骤s4、将坯料板模型进行分块处理;步骤s5、将分块后的坯料板模型与球壳板冲压模具基于solidworks进行装配,并将装配体导出成*.x-t格式;步骤s6、在ansys workbench中导入*.x-t格式模型,对材料参数进行设置,进行接触条件设置、边界条件设置以及网格的划分,然后对完成前处理之后的装配体模型进行计算求解;步骤s7、在ansys workbench中对求解结果进行处理,生成带有网格的冲压仿真结果模型;步骤s8、将划分网格之后的坯料板模型以及带有网格的冲压仿真模拟结果模型导出为*.stl格式,利用solidworks分别读取导出的模型;步骤s9、利用solidworks的尺寸测量评估功能,设定坯料板模型与球壳板模型的中心原点,并在保持一一对应关系的前提下,分别测量坯料板模型与球壳板模型各网格点的坐标及距离中心原点的弦长,对测量数据进行统计;步骤s10、以几何关系求得变形后各点球面坐标的经度与纬度,建立坯料板上弦长与球壳板球面坐标的初始对应关系;步骤s11、以球壳板模型各网格点为曲面球壳板模型的样本点,根据测量数据对样本点进行初步筛选,删去异常点;步骤s12、在matlab中对筛选后的每一列数据进行曲线拟合,删去每一列中的突出异常点,得到筛选后的数据;步骤s13、经过数据筛选后,在matlab中将每一列数据同时进行曲面拟合,之后删去计算结果与实际值相差较大的点;步骤s14、在上述拟合基础上,在matlab中对球罐不同部位的球壳板以及对应坯料板板面的数据点进行运行计算,以对坯料板上弦长与球壳板球面坐标的初始对应关系进行重复修正,直到计算结果与实际值差值达到一定误差范围内,得到修正后的经验公式;步骤s14、利用修正后的经验公式,在已知球罐参数以及球壳板参数的基础上,计算得出用于实际冲压加工下料的坯料板尺寸。

9.所述步骤s7中,在ansys workbench中对求解结果进行处理,生成位移、应力及应变云图,生成对应结果的动画。

10.步骤s11中,初步筛选并删去异常点的方法为:若某点相较于相邻点的坐标偏差过大,则评估该点为异常点,选择该点并删去。

11.步骤s12、步骤s13中,每一列数据均为曲面球壳板模型相同经度上的数据。

12.所述步骤s1中构建球罐及上温带的球壳板时,构建的球壳板三维模型所需的参数

包括:球罐直径、球罐壁厚、球壳分带数、各带球心角及各带分块数。

13.所述步骤s2的具体步骤为:导入球壳板三维模型,提取中位面划分网格,生成坯料轮廓,拉伸生成坯料板模型。

14.步骤s3中的相应特征尺寸包括坯料板对角线长、球壳板三维模型各边弧长、球壳板对角线弦长、坯料板厚度;步骤s4中,分块处理时,采取分块方式为取坯料板各边中点,将对边中点连接,然后进行分块。

15.步骤s6的具体方法是,将模具设置为刚体;接触条件采取坯料板表面与冲压模具表面为摩擦接触,设置相应摩擦系数;边界条件采取凸模具固定,凹模具移动;网格划分方式为六面体网格,网格大小依据对应球罐壳板及冲压模具尺寸进行选取。

16.本发明与现有技术相比有以下有益效果:本发明从冲压成型反演算法出发,能实现对球罐壳板一次精确下料。主要的技术方案包括四大块。(1)球罐壳板冲压模型的建立(2)球罐壳板冲压仿真过程模拟(3)球罐壳板成型反演计算(4)得出球罐壳板坯料板放样下料尺寸。本发明通过对球壳板冲压成型进行仿真,根据结果进行反演计算得出球罐壳板坯料板放样下料尺寸,实现球罐壳板一次精确下料,能与实际生产进行结合,对实际生产加工提供参考和指导,以此改进实际生产加工工艺,节约生产资料,提高生产效率。

17.本发明生成冲压位移、应力以及应变云图,生成球壳板冲压动画,可以直观地观察到整块球壳板的冲压过程,可以得到位移、应力及应变随着模具冲压的实时变化情况,可以得到球壳板坯料板一次下料尺寸,为球壳板的实际生产加工提供参考及指导,提高生产效率。

附图说明

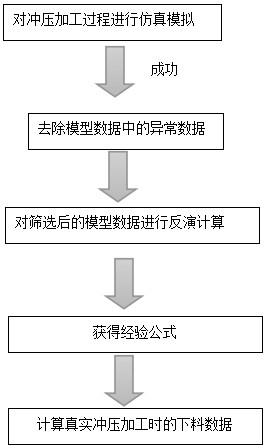

18.下面结合附图和具体实施方式对本发明进一步详细的说明:附图1是本发明的流程示意图;附图2是步骤s1构建球罐及上温带球壳板(以上温带为例)的示意图;附图3是步骤s1构建上温带球壳板(以上温带为例)的另一示意图;附图4是步骤s2中生成上温带坯料板模型的示意图;附图5是步骤s4的坯料板模型分块情况示意图;附图6是步骤s5涉及的装配体示意图;附图7是步骤s7所得求解结果的示意图;附图8是步骤s8中划分网格之后的坯料板模型示意图;附图9是步骤s8中划分网格之后的坯料板冲压结果模型示意图;附图10是步骤s9中涉及的测量网格点坐标的方法示意图。

具体实施方式

19.如图所示,基于冲压成型反演算法的球罐壳板下料方法,对球罐壳板大量冲压成型数据(如球罐直径、厚度、材质刚度、屈服强度和冲压变形量等)进行统计分析,并将实际生产数据通过三维建模软件及有限元软件与仿真模拟相结合,先对冲压加工过程进行仿真

模拟,在仿真成型的模型基础上,对模型数据进行拟合以筛选去除异常数据,再对筛选后的模型数据进一步拟合反演计算,得到与球罐材料及尺寸对应的经验公式,以经验公式计算用于冲压加工下料的球罐壳板坯料板尺寸。

20.所述下料方法包括以下步骤;步骤s1、基于solidworks构建组成球罐的各球壳板的三维模型;步骤s2、采用ug的一步成形模块对各球壳板三维模型进行分析处理,得到冲压加工仿真成型所需的坯料板模型;步骤s3、基于solidworks,按照坯料板模型及对应球壳板三维模型的相应特征尺寸,建立冲压加工仿真所需的球壳板冲压模具;步骤s4、将坯料板模型进行分块处理;步骤s5、将分块后的坯料板模型与球壳板冲压模具基于solidworks进行装配,并将装配体导出成*.x-t格式;步骤s6、在ansys workbench中导入*.x-t格式模型,对材料参数进行设置,进行接触条件设置、边界条件设置以及网格的划分,然后对完成前处理之后的装配体模型进行计算求解;步骤s7、在ansys workbench中对求解结果进行处理,生成带有网格的冲压仿真结果模型;步骤s8、将划分网格之后的坯料板模型以及带有网格的冲压仿真模拟结果模型导出为*.stl格式,利用solidworks分别读取导出的模型;步骤s9、利用solidworks的尺寸测量评估功能,设定坯料板模型与球壳板模型的中心原点,并在保持一一对应关系的前提下,分别测量坯料板模型与球壳板模型各网格点的坐标及距离中心原点的弦长,对测量数据进行统计;步骤s10、以几何关系求得变形后各点球面坐标的经度与纬度,建立坯料板上弦长与球壳板球面坐标的初始对应关系;步骤s11、以球壳板模型各网格点为曲面球壳板模型的样本点,根据测量数据对样本点进行初步筛选,删去异常点;步骤s12、在matlab中对筛选后的每一列数据进行曲线拟合,删去每一列中的突出异常点,得到筛选后的数据;步骤s13、经过数据筛选后,在matlab中将每一列数据同时进行曲面拟合,之后删去计算结果与实际值相差较大的点;步骤s14、在上述拟合基础上,在matlab中对球罐不同部位的球壳板以及对应坯料板板面的数据点进行运行计算,以对坯料板上弦长与球壳板球面坐标的初始对应关系进行重复修正,直到计算结果与实际值差值达到一定误差范围内,得到修正后的经验公式;步骤s14、利用修正后的经验公式,在已知球罐参数以及球壳板参数的基础上,计算得出用于实际冲压加工下料的坯料板尺寸。

21.所述步骤s7中,在ansys workbench中对求解结果进行处理,生成位移、应力及应变云图,生成对应结果的动画。

22.步骤s11中,初步筛选并删去异常点的方法为:若某点相较于相邻点的坐标偏差过大,则评估该点为异常点,选择该点并删去。

23.步骤s12、步骤s13中,每一列数据均为曲面球壳板模型相同经度上的数据。

24.所述步骤s1中构建球罐及上温带的球壳板时,构建的球壳板三维模型所需的参数包括:球罐直径、球罐壁厚、球壳分带数、各带球心角及各带分块数。

25.所述步骤s2的具体步骤为:导入球壳板三维模型,提取中位面划分网格,生成坯料轮廓,拉伸生成坯料板模型。

26.步骤s3中的相应特征尺寸包括坯料板对角线长、球壳板三维模型各边弧长、球壳板对角线弦长、坯料板厚度;步骤s4中,分块处理时,采取分块方式为取坯料板各边中点,将对边中点连接,然后进行分块。

27.步骤s6的具体方法是,将模具设置为刚体;接触条件采取坯料板表面与冲压模具表面为摩擦接触,设置相应摩擦系数;边界条件采取凸模具固定,凹模具移动;网格划分方式为六面体网格,网格大小依据对应球罐壳板及冲压模具尺寸进行选取。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。