1.本技术属于航空发动机总体结构布局设计领域,特别涉及一种高马赫航空发动机耐高温高压轴承腔结构。

背景技术:

2.航空发动机总体结构布局设计需要根据发动机的使用需求、环境条件和功能需求,提出满足产品功能及性能指标要求的总体结构布局方案。在航空发动机方案设计的过程中,轴承腔和空气系统布局是总体方案布局的重要组成部分,轴承腔内具有低温、低压的特点;空气系统包括封严引气系统和压气机引气系统。封严引气系统内的引气具有低温、高压的特点,用于对轴承腔进行封严;压气机引气具有高温、高压的特点,不能与轴承腔内气体直接接触,避免引起轴承腔内的滑油蒸汽着火或者结焦,需要与轴承腔相互隔离。

3.如图1所示,现有常规航空发动机高压后轴承的总体布局方案包括:滚珠轴承1、供油喷嘴2、石墨密封环3、多功能轴4、蓖齿封严环5、滑油腔6、封严腔7、封严外腔室8、高压压气机后轴颈、涡轮轴10。

4.在航空发动机工作过程中,来自滑油泵的低温、高压滑油通过供油管路到达供油喷嘴2,然后向滚珠轴承1的内环和石墨密封环3的内环进行喷射,对滚珠轴承1和石墨密封环3环进行冷却。

5.来自压气机低压级的低温、低压气通过引气管路30到达封严腔7,一部分引气通过石墨密封环3进入滑油腔6同时对滑油进行密封,另一部份引气通过蓖齿封严环外溢到封严外腔室8,与高压压气机引气相互掺混后向低压区排出。

6.由于高马赫涡轮发动机的使用用法、温度环境、外界环境与常规涡轮发动机有很大的不同,现有滑油腔6和空气系统布局方案不能满足高马赫涡轮的需要。现有方案有如下问题:

7.第一,高马赫数涡轮发动机的最大飞行高度、最大飞行速度远高于常规涡轮,高马赫数飞行状态下高压压气机末级的温度环境和压力远高于常规涡轮发动机,如果采用现有方案,封严结构难以在宽广的使用包线内保证滑油可靠封严。

8.第二,高马赫发动机在模态转换的过程中,压气机容易产生较大的压力波动,容易造成高温、高压气体直接冲击通过封严蓖齿和封严石墨,进入轴承腔,引起轴承腔着火。

9.第三,封严腔7外侧的腔室为燃烧室内环腔,主燃内部的热量通过辐射进入封严腔7引起封严引气温度升高,降低轴承腔的安全性。

10.因此,如何保证高马赫数下的航空发动机轴承腔结构的可靠封严、同时防止轴承腔受到高温、压气机引气的冲击是一个需要解决的问题。

技术实现要素:

11.本技术的目的是提供了一种高马赫航空发动机耐高温高压轴承腔结构,以解决现有技术中高马赫数的航空发动机采用现有方案难以对轴承腔进行封严、并且轴承腔容易受

到压气机引气的冲击的问题。

12.本技术的技术方案是:一种高马赫航空发动机耐高温高压轴承腔结构,包括设于高压压气机出口处的后轴机构、用于安装滚珠轴承的轴承密封机构、设于轴承密封机构外侧并用于对轴承进行封严的封严机构、用于向轴承密封机构内供油的滑油机构,所述后轴机构内设有轴向力平衡腔、所述封严机构内设有轴承封严腔,所述轴承封严腔与轴向力平衡腔之间设有压力缓冲腔,所述压力缓冲腔与航空发动机外部连通,航空发动机工作时轴承封严腔和轴向力平衡腔的压力均大于压力缓冲腔;所述滑油机构在压力缓冲腔位置处设有连通轴向力平衡腔和轴承密封机构内部的第一供油管,在压力缓冲腔12内设有连接滚珠轴承1和承力机匣的轴承连接件。

13.优选地,所述压力缓冲腔内设有环形隔热屏,所述环形隔热屏与封严机构相连。

14.优选地,所述后轴机构包括设于涡轮轴上的第二后轴颈,所述轴承密封机构设于第二后轴颈上,所述轴承密封机构包括与第二后轴颈相连的第一机匣、同轴设于第一机匣外侧的第二机匣、连接于第一机匣和第二机匣端部之间的第一封严蓖齿、与第一供油管相连的滑油喷嘴,所述第一机匣和第二机匣之间形成容纳滚珠轴承的轴承腔,所述第二机匣内侧设有环形安装座,所述安装座与滚珠轴承止口配合;所述安装座上设有支板,所述支板设于轴承封严腔内并且轴承连接件相连,所述安装座的侧壁与第二机匣相贴并固定。

15.优选地,所述封严机构包括设于第二后轴颈上的第三机匣、同轴设于第三机匣外侧的第四机匣、连接于第三机匣和第四机匣端部之间的第二封严蓖齿,所述第一机匣、第二机匣、第三机匣和第四机匣之间形成轴承封严腔,所述第三机匣与第一机匣并排紧贴设置。

16.优选地,所述高压压气机内设有与第一供油管相连的第二供油管,所述第一供油管和第二供油管位于轴承连接件的同侧,所述轴承封严腔内设有密封套,所述密封套与封严机构相连并且密封套与第二机匣一体固定,所述滑油喷嘴和第一供油管的端部均插入至密封套内以相互连通。

17.优选地,所述第二供油管的外侧同轴设有引气管路,所述引气管路沿着轴承连接件的一侧进入至轴承封严腔内。

18.优选地,所述高压压气机上设有流路封严蓖齿,所述流路封严蓖齿设置有多组,压气机引气穿过所有流路封严蓖齿后才能够进入到轴向力平衡腔内。

19.优选地,所述轴承连接件包括与安装座相连的支板、连接于支板与高压压气机之间的第一螺栓。

20.本技术的一种高马赫航空发动机耐高温高压轴承腔结构,包括后轴机构、轴承密封机构、封严机构和滑油机构;后轴机构内设有轴向力平衡腔,封严机构内设有轴承封严腔,轴承封严腔与轴向力平衡腔之间设有压力缓冲腔,压力缓冲腔与航空发动机外部连通,航空发动机工作时轴承封严腔和轴向力平衡腔的压力均大于压力缓冲腔;由于压力缓冲腔的压力小于轴承封严腔和轴向力平衡腔,压气机引气流出后进入到压力缓冲腔,由压力缓冲腔降温降压后流出,封严引气进入到轴承封严腔后,一部分对滑油进行密封,另一部分进入到压力缓冲腔内,由压力缓冲腔流出,实现封严机构内的轴承封严腔与后轴机构的内的轴向力平衡腔的隔离,封严引气能够不受影响地对滑油进行稳定封严,不会受到冲击,工作性能更为稳定。

附图说明

21.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

22.图1为背景技术结构示意图;

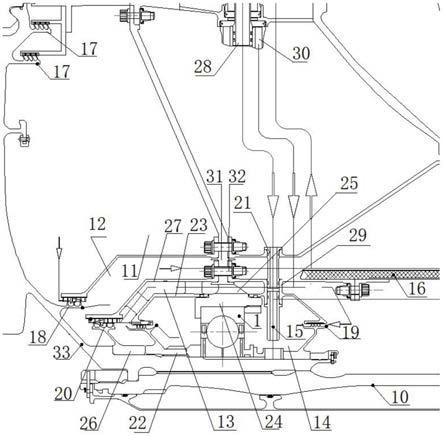

23.图2为本技术整体结构示意图。

24.1、滚珠轴承;2、供油喷嘴;3、石墨密封环;4、多功能轴;5、蓖齿封严环;6、滑油腔;7、封严腔;8、封严外腔室;9、第一后轴颈;10、涡轮轴;11、轴向力平衡腔;12、压力缓冲腔;13、轴承封严腔;14、轴承腔;15、滑油喷嘴;16、环形隔热屏;17、流路封严蓖齿;18、平衡腔封严蓖齿;19、第一封严蓖齿;20、第二封严蓖齿;21、第一供油管;22、第一机匣;23、第二机匣;24、安装座;25、支板;26、第三机匣;27、第四机匣;28、第二供油管;29、密封套;30、引气管路;31、支板;32、第一螺栓;33、第二后轴颈。

具体实施方式

25.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

26.一种高马赫航空发动机耐高温高压轴承腔结构,如图2所示,包括后轴机构、轴承密封机构、封严机构和滑油机构。后轴机构设于高压压气机的出口处;轴承密封机构内安装有滚珠轴承1,并用于对滚珠轴承1进行固定与支撑;封严机构用于对滑油进行密封,滑油机构用于对滚珠轴承1进行冷却。

27.后轴机构内设有轴向力平衡腔11,封严机构内设有轴承封严腔13,轴承封严腔13与轴向力平衡腔11之间设有压力缓冲腔12,压力缓冲腔12与航空发动机外部连通,航空发动机工作时轴承封严腔13和轴向力平衡腔11的压力均大于压力缓冲腔12。

28.滑油机构在压力缓冲腔12位置处设有连通轴向力平衡腔11和轴承密封机构内部的第一供油管21,在压力缓冲腔12内设有连接滚珠轴承1和承力机匣的轴承连接件。

29.在轴承腔14结构处,流通有压气机引气、滑油、封严引气和缓冲腔气四种流体。其中图中左侧箭头代表压气机引气流路,右侧第一个箭头代表缓冲腔气部分流路,右侧第二个箭头代表封严引气流路,右侧第三个箭头代表滑油流路。

30.航空发动机工作时,来自滑油泵的低温高压滑油通过供油管路进入到第一供油管21,而后通过第一供油管21进入到轴承密封机构内,而后向滚珠轴承1的内环进行喷射,对滚珠轴承1进行冷却;来自压气机低压机的封严引气通过引气管路30到达封严腔7,一部分引气对轴承密封机构进行密封,另一部分引气进入到压力缓冲腔12,压力缓冲腔12通过管路与发动机外侧低压区相连接,进入到压力缓冲腔12的空气排出到发动机外侧。

31.高马赫数发动机在模态转换过程中,压气机产生较大的压力波动,高温、高压的压气机引气通过轴向力平衡腔11进入到压力缓冲腔12中,并且压力缓冲腔12的容积大于轴承封严腔13的容积,高温高压气体在压力缓冲腔12较大的腔室空间扩散的过程中逐渐降低温度、压力。由于压力缓冲腔12与发动机外侧的低压区相连,压力缓冲腔12的压力低于轴向力平衡腔11和轴承封严腔13的压力,泄露的高温、高压气体在压力缓冲腔12扩散降压后,优先向低压区排出,避免了直接向轴承封严腔13和轴承腔14冲击,轴承封严腔13和轴承腔14得到有效保护,滚珠轴承1能够稳定工作。

32.通过设置压力缓冲腔12,实现封严机构内的轴承封严腔13与后轴机构的内的轴向力平衡腔11的隔离,轴承封严腔13与轴向力平衡腔11内的气体不会相互影响,封严引气能够不受模态转换影响地对滑油进行稳定封严,不会受到冲击;压气机引气能够不受模态转换影响地稳定排出,结构简单、成本低、使用方便,有效提高轴承腔14封严的可靠性和轴承寿命,提高了高马赫数涡轮发动机的安全性。

33.优选地,压力缓冲腔12内设有环形隔热屏16、设于轴向力平衡腔11与压力缓冲腔12出口处的平衡腔封严蓖齿18,环形隔热屏16与封严机构相连,环形隔热屏16设于压力缓冲腔12靠近出口的一侧,环形隔热屏16的设置能够降低主燃烧室对轴承封严腔13的辐射换热强度,降低了封严腔7的温度,提高了封严腔7的安全性,环形隔热屏16与封严机构之间通过螺栓连接。

34.优选地,压力缓冲腔12的设置使得轴承腔14封严性能更好、耐冲击性能更强的同时,一定程度上增大了轴承腔14结构的空间占用;同时由于轴承腔14性能的提高,轴承封严腔13与轴承腔14的结构可以进行进一步的优化,从而减少空间占用,轴承腔结构到达与现有技术相差不大的空间占用的效果,具体设计如下:

35.后轴机构包括设于涡轮轴10上的第二后轴颈33,第二后轴颈33设置于涡轮轴10上,轴承密封机构设于第二后轴颈33上,轴承密封机构包括与第二后轴颈33相连的第一机匣22、同轴设于第一机匣22外侧的第二机匣23、连接于第一机匣22和第二机匣23端部之间的第一封严蓖齿19、与第一供油管21相连的滑油喷嘴15,第一机匣22和第二机匣23之间形成容纳滚珠轴承1的轴承腔14,第二机匣23内侧设有环形安装座24,安装座24与滚珠轴承1止口配合;安装座24上设有支板25,支板25设于轴承封严腔13内并且轴承连接件相连。

36.高压压气机通过设置第二后轴颈33与轴承密封机构相连,去除了多功能轴4和对应的螺栓连接结构,这样高压压气机与轴承腔14结构连接后整体性更好,结构更为稳定,当然仍然可以设置多功能轴4与轴承密封机构相连。

37.第一封严蓖齿19设于第一机匣22和第二机匣23之间来对轴承腔14进行封严,取代现有的石墨密封环3,在减少了空间占用的同时,由于轴承腔14封严性能的提高,采用蓖齿进行封严仍然能够取得与石墨密封环3相同或大于石墨密封环3的封严效果。

38.从供油管路喷出的滑油从滑油喷嘴15喷出,仅需要对滚珠轴承1内环进行冷却,不需要喷射到第一封严蓖齿19上,这样轴承腔14的空间可以进一步缩小;将与安装座24相连的支板25设置到轴承封严腔13内,安装座24的侧壁与第二机匣23的内壁相贴并固定,固定更加稳定的同时,轴承连接结构在轴承腔14内的空间占用更小。

39.综上所述,轴承腔14在保证其稳定的工作性能的同时,占用空间大幅减小。

40.优选地,封严机构包括设于第二后轴颈33上的第三机匣26、同轴设于第三机匣26外侧的第四机匣27、连接于第三机匣26和第四机匣27端部之间的第二封严蓖齿20,第一机匣22、第二机匣23、第三机匣26和第四机匣27之间形成轴承封严腔13,第三机匣26与第一机匣22并排紧贴设置。

41.通过将第三机匣26与第一机匣22并排安装,两个机匣共用同一止口结构进行压紧固定,固定稳定的同时占用空间较小。

42.优选地,高压压气机内设有与第一供油管21相连的第二供油管28,第一供油管21和第二供油管28位于轴承连接件的同侧,轴承封严腔13内设有密封套29,密封套29与封严

机构相连并且密封套29与第二机匣23一体固定,滑油喷嘴15和第一供油管21的端部均插入至密封套29内以相互连通。通过同侧设置第一供油管21和第二供油管28,从滑油泵内输送的滑油经过第二供油管28、第一供油管21之后直接输送至轴承密封机构的滑油喷嘴15内,直接越过轴承封严腔13,供油路径大幅缩短,不需要在轴承封严腔13内设置相应的管路结构,这样轴承封严腔13的空间占用有效缩小。

43.优选地,第二供油管28的外侧同轴设有引气管路30,引气管路30沿着轴承连接件的一侧进入至轴承封严腔13内。通过将引气管路30与第二供油管28同轴设置,并且将引气管路30沿着轴承连接件的一侧直接输送至轴承密封腔内来对滑油进行密封,管路路径短,空间占用小,并且引气管路30与第二供油管28同轴的设计进一步优化了空间结构,工作稳定。

44.优选地,高压压气机上设有流路封严蓖齿17,流路封严蓖齿17设置有多组,压气机引气穿过所有流路封严蓖齿17后才能够进入到轴向力平衡腔11内,通过设置多组流路封严蓖齿17,在保证压气机引气稳定流出的同时,封严效果较好。

45.优选地,轴承连接件包括与安装座24相连的支板31、连接于支板31与高压压气机之间的第一螺栓32。支板31和第一螺栓32均由多组并沿着涡轮轴10的周向间隔均匀设置,在高压压气机内设有对应的螺栓连接结构,通过利用压力缓冲腔12内设置轴承的连接结构,有效利用了空间,减少了空间占用。

46.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。