1.本技术属于显示技术领域,尤其涉及一种显示面板的制作方法。

背景技术:

2.现有的显示面板,通常包括依次设置的基板层、器件层、钝化层、平坦层、像素电极层和发光层等,器件层包括显示区和位于显示区边缘的封装区,钝化层和平坦层对应显示区的位置依次开设有连接孔和通孔,使得上层的像素电极层能依次通过通孔和连接孔与器件层的源漏极电连接,以使漏极的电信号能传到像素电极层,以使发光层能发出光线;而钝化层对应封装区的位置开设有外接孔,外接孔与器件层的源漏极接通,用于外接信号,为保证封装区后续的封装效果,封装区上方通常不设置平坦层,而是在外接孔上填充能防水汽的无机材料。

3.相关技术中,在制作上述显示面板时,为了减少光罩,通常先在钝化层上对应显示区和封装区的位置均覆盖有平坦层,然后开设完通孔、连接孔和外接孔后,再采用干法刻蚀的方法将平坦层对应封装区的部分去除掉,然后再在剩下的平坦层上设置像素电极层。然而由于干法刻蚀工艺具有整面性,在去除封装区上的平坦层时,显示区上的平坦层也会受损而减薄,从而影响了平坦层的平坦度,进而影响上层的像素电极层的平整度,影响了显示面板的使用性能。

技术实现要素:

4.本技术实施例提供一种显示面板的制作方法,以解决现有的显示面板的制作方法导致显示面板的像素电极层的平整度受到影响的问题。

5.本技术实施例提供一种显示面板的制作方法,所述显示面板包括显示区和位于所述显示区边缘的封装区,所述显示面板的制作方法包括如下步骤:

6.提供一基板;

7.在所述基板上设置器件层;

8.在所述器件层上设置钝化层;其中,所述钝化层在所述显示区具有连接孔,在所述封装区具有外接孔;所述连接孔延伸至所述器件层位于所述显示区内的源漏极,所述外接孔延伸至所述器件层位于所述封装区内的源漏极;

9.在所述钝化层上设置平坦层;其中,所述平坦层在所述显示区具有第一通孔,在所述封装区具有第二通孔,所述第一通孔延伸至与所述连接孔相接,所述第二通孔延伸至与所述外接孔相接;

10.在所述平坦层的显示区上设置像素电极层;其中,所述像素电极层通过所述第一通孔和连接孔与所述器件层的源漏极导通;

11.在所述像素电极层上设置保护层;

12.采用干法刻蚀技术将所述平坦层在所述封装区的部分去除;

13.剥离所述保护层。

14.可选地,在所述钝化层上设置平坦层的步骤包括:

15.在所述钝化层上涂布有机光阻材料;

16.对所述有机光阻材料进行曝光处理;

17.对所述有机光阻材料进行显影处理,以形成第一通孔和第二通孔。

18.可选地,所述保护层由光阻剂制成。

19.可选地,在所述像素电极层上设置保护层的步骤包括:

20.在所述像素电极层上涂布光阻剂;

21.对所述光阻剂进行曝光处理;

22.对所述光阻剂进行显影处理得到保护层。

23.可选地,所述保护层的厚度不小于所述平坦层在所述封装区的厚度。

24.可选地,所述平坦层在所述封装区的厚度为0.6um-1.5um,所述保护层的厚度为1.5um-2.5um。

25.可选地,所述平坦层在所述封装区的厚度小于所述平坦层在所述显示区的厚度。

26.可选地,所述第一通孔的宽度自远离所述钝化层的一端朝靠近所述钝化层的一端渐缩;和/或,所述连接孔的宽度自远离所述器件层的一端朝靠近所述器件层的一端渐缩。

27.可选地,在剥离所述保护层的步骤之后,还包括:在所述像素电极层上设置发光层。

28.可选地,在剥离所述保护层的步骤之后,还包括:在所述外接孔上填充防水材料。

29.本技术实施例提供的显示面板的制作方法,通过先在平坦层上设置完像素电极层,并在像素电极层的上方设置保护层后再采用干法刻蚀的工艺去除平坦层在所述封装区的部分,能保证平坦层在显示区上的部分不受干法刻蚀的影响,从而保证了平坦层的平坦度,进而保证了像素电极层的平整度,以保证了最终所制备的显示面板的使用性能。

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.为了更完整地理解本技术及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

32.图1为本技术实施例提供的显示面板的制作过程中部分结构的剖面示意图。

33.图2为本技术实施例提供的显示面板的制作过程中另一部分结构的剖面示意图。

34.图3为本技术实施例提供的显示面板的制作方法的流程示意图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.本技术实施例提供一种显示面板的制作方法,以解决现有的显示面板的制作方法

导致显示面板的像素电极层的平整度受到影响的问题。以下将结合附图对进行说明。

37.示例性的,请参阅图1和图3,图1为本技术实施例提供的显示面板的制作过程中部分结构的剖面示意图。图2为本技术实施例提供的显示面板的制作过程中另一部分结构的剖面示意图。图3为本技术实施例提供的显示面板的制作方法的流程示意图。显示面板包括显示区10和位于显示区10边缘的封装区20,显示面板的制作方法包括如下步骤:

38.s10、提供一基板100;

39.s20、在基板100上设置器件层200;

40.s30、在器件层200上设置钝化层300;其中,钝化层300在显示区10具有连接孔301,在封装区20具有外接孔302;连接孔301延伸至器件层200位于显示区10内的源漏极201,外接孔302延伸至器件层200位于封装区20内的源漏极201;

41.s40、在钝化层300上设置平坦层400;其中,平坦层400在显示区10具有第一通孔401,在封装区20具有第二通孔402,第一通孔401延伸至与连接孔301相接,第二通孔402延伸至与外接孔302相接;

42.s50、在平坦层400的显示区10上设置像素电极层500;其中,像素电极层500通过第一通孔401和连接孔301与器件层200的源漏极201导通;

43.s60、在像素电极层500上设置保护层600;

44.s70、采用干法刻蚀技术将平坦层400在封装区20的部分去除;

45.s80、剥离保护层600。

46.在步骤s10中,基板100可以设置为玻璃基板,也可以设置为柔性基板,在此不做具体限制。

47.在步骤s20中,器件层200可以从下至上的依次包括遮光层210、缓冲层220、介电层230。其中,遮光层210可以由铜、铝、钛、钼的一种或多种材料制成,可以是一层也可以是多层,在此不做具体限制,制作时可以通过沉积的方法制得。遮光层210除了有遮光作用外,还具有导电走线功能,可以利用黄光工艺定义出遮光层210的图案。缓冲层220也可以通过沉积的方法制得,材料可以选择氧化硅或氮化硅,或者氧化硅和氮化硅的混合物,可以是一层也可以是多层。然后在缓冲层220上沉积氧化物半导体材料,比如可以是铟镓锌氧化物、铟锡锌氧化物等。然后再制作栅极绝缘层,同样可以采用沉积的方式制成,材料可以选择二氧化硅等。接着再沉积栅极金属层,材料可以选择铜、铝、钛、钼,合金等,可以为一层或多层。然后再沉积介电层230,将栅极金属层遮盖,介电层230可采用二氧化硅等无机材料制成,并且在介电层230蚀刻处源漏极孔洞,然后在源漏极孔洞上和/或介电层230上制作源漏极201,源漏极201的材料可以选择铜、铝、钛、钼,合金等。

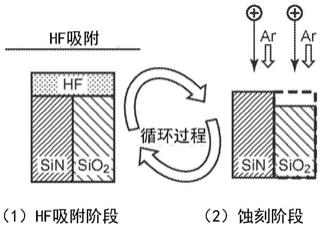

48.在步骤s30中,钝化层300的材料可以选择氮化硅或氧化硅等无机材料,可以通过沉积的方式制得。其中,连接孔301和外接孔302的形成方式有很多,比如可以通过光罩工艺形成,为减少显示面板制作过程的光罩次数,还可以在设置平坦层400后再通过氢氟酸蚀刻形成,下面再进行详细说明。

49.在步骤s40中,平坦层400的材料可以选择有机光阻材料,制备步骤可以包括如下步骤:

50.s41、在钝化层300上涂布有机光阻材料;

51.s42、对有机光阻材料进行曝光处理;

52.s43、对有机光阻材料进行显影处理,以形成第一通孔401和第二通孔402。

53.为减薄显示面板封装区20的厚度,平坦层400在封装区20的厚度小于平坦层400在显示区10的厚度。制作平坦层400时,可以通过控制在钝化层300上所在封装区20的区域涂布的有机光阻材料薄于在显示区10的有机光阻材料,以可达到平坦层400在封装区20上和显示区10上的厚度不同。本示例中,平坦层400在封装区20的厚度为0.6um-1.5um,平坦层400在显示区10的厚度为2um-5um。举例而言,平坦层400在封装区20的厚度可以设置为0.8um、1.0um、1.2um、1.5um等,平坦层400在显示区10的厚度可以设置为2um、3um、4um、4.5um等。

54.为减少显示面板制作过程的光罩次数,在钝化层300上设置平坦层400的步骤之后,在钝化层300上对应第一通孔401的位置通过氢氟酸蚀刻以形成连接孔301,在钝化层300上对应第二通孔402的位置通过氢氟酸蚀刻以形成外接孔302。如此,连接孔301与第一通孔401是相接的,外接孔302与第二通孔402是相接的,制备时,注意开孔的位置,使得连接孔301和外接孔302均露出器件层200的源漏极201。

55.在步骤s50中,像素电极层500可以是多层结构,比如可以是三层结构,从下至上的依次包括第一氧化铟锡层、金属银层,第二氧化铟锡层,像素电极层500凸出于平坦层400的总厚度可以设置为1.5-2.5um,比如2um。制备步骤可以依次包括气相沉积、黄光工艺、蚀刻和剥离。制备时,注意将制作材料通过第一通孔401和连接孔301伸入至器件层200的源漏极201,最终使得像素电极层500与器件层200的源漏极201连接导通,使得源漏极201的电信号能传达到像素电极层500,以在最终制得显示面板时,能使得像素电极层500上层的发光层发光。值得一提的是,本示例中,源漏极201包括源极和漏极,像素电极层500可以与器件层200的源极连接导通,也可以与器件层200的漏极接通。

56.关于第一通孔401和连接孔301的形状,在一些示例中,可以设置成:第一通孔401的宽度自远离钝化层300的一端朝靠近钝化层300的一端渐缩;和/或,连接孔301的宽度自远离器件层200的一端朝靠近器件层200的一端渐缩。如此,使得第一通孔401和/或连接孔301的孔壁具有导向斜面,以将像素电极层500朝源漏极201上导向。

57.在步骤s60中,保护层600由光阻剂制成,光阻剂不会侵蚀像素电极层500,设置在像素电极层500上面,可以对像素电极层500起保护作用。在像素电极层500上设置保护层600的步骤包括:

58.s61、在像素电极层500上涂布光阻剂;

59.s62、对光阻剂进行曝光处理;

60.s63、对光阻剂进行显影处理得到保护层600。

61.制备时,可以通过控制光阻剂的涂布厚度,使得最终得到的保护层600的厚度不小于平坦层400在封装区20的厚度,以确保在采用干法刻蚀将平坦层400在封装区20的部分去除时,保护层600不会完全被蚀刻掉,以对下层的像素电极层500和平坦层400在显示区10的部分进行保护。具体而言,保护层600的厚度可以设置为1.5um-2.5um,比如可以设置为1.5um、1.8um、2.0um、2.2um、2.5um等,实际制备时,可以视平坦层400在封装区20所设置的厚度而定,比如平坦层400在封装区20的厚度为1um时,保护层600的厚度可以设置为2.0um,平坦层400在封装区20的厚度为1.5um时,保护层600的厚度可以设置为2.5um,在此不做一一举例。

62.在步骤s70中,采用干法刻蚀技术将平坦层400在封装区20的部分去除干净,使得封装区20上不残留有机光阻材料,以避免由于有机光阻材料不防水汽的特性而影响封装区20后续的封装效果。

63.由于平坦层400在显示区10的部分被上方的像素电极遮盖,像素电极被上方的保护层600覆盖,在进行干法刻蚀去除述平坦层400在封装区20的部分时,由于干法刻蚀的整面性,会去除上方的保护层600的部分,而不会去除下方的像素电极层500和平坦层400,相比在设置平坦层400后,制备像素电极层500前则采用干法刻蚀的工艺去除平坦层400在封装区20的部分的制作流程,本实施例先在平坦层400上设置完像素电极层500,并在像素电极层500的上方设置保护层600后再采用干法刻蚀的工艺去除平坦层400在封装区20的部分的制作方法,能保证平坦层400在显示区10上的部分不受干法刻蚀的影响,从而保证了平坦层400的平坦度,进而保证了像素电极层500的平整度,以保证了最终所制备的显示面板的使用性能。

64.在步骤s80中,直接剥离掉剩下的保护层600。

65.在步骤s80后,也即剥离保护层600后,可以在像素电极层500上设置像素堤岸层,以限定发光区域。可以在外接孔302上填充防水材料,比如防水的无机材料,举例而言,可以是氮化硅或氧化硅等,以防止水汽通过外接孔302进入器件层200的源漏极201,以提高显示面板的防水性能。

66.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

67.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。以上对本技术实施例所提供的显示面板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。