1.本发明涉及工业过程控制系统的动态监测,具体而言,涉及一种性能驱动的过程监测与性能异常恢复方法。

背景技术:

2.随着自动控制系统日益智能化、集成化,现代工业过程日益规模化、复杂化,大量传感器数据为监测动态系统运行状况提供了可能,在保证工业过程安全稳定运行的同时降低能耗,提高生产效率、产品质量已成为实现工业生产智能化的发展趋势。工业过程的全流程管理包括以用户需求为导向的上层性能指标及以控制系统安全稳定运行为目标的底层性能指标的实时监测和优化调节,因而监测系统性能异常、通过控制策略调整实现系统性能恢复对保证生产过程安全、绿色、高效具有重要意义。

3.现有的面向关键性能指标的过程监测方法大多基于多元统计分析框架,该类方法主要依据均值和方差的改变实现异常检测,难以区分系统性能衰退是由故障和还是系统工况切换或环境变化导致。现有的面向控制性能监测方法多以控制器的极限性能作为性能基准,而受限于实际控制系统结构的约束,实际生产过程中一般难以达到性能基准,因而该指标对调整控制器以提升系统性能的指导意义有限。综上,针对动态过程的性能驱动的异常检测和系统性能恢复有待研究。

技术实现要素:

4.本发明的目的就是基于现有技术的问题,旨在提供适用于动态过程不同工况的性能衰退的监测方案,并结合控制器即插即用技术给出动态系统基于稳定性性能的分级性能恢复策略。

5.根据本发明一个实施例,提供一种性能驱动的过程监测与性能异常恢复方法,包括:构建具有标称控制器的动态系统;所述构建包括:选定过程控制中的主控设备为控制对象,建立控制对象的动态数学模型;对所述动态数学模型在工作点处进行离散线性化处理,得到离散化状态空间模型;基于所述离散化状态空间模型,设计标称控制器;所述过程监测与性能异常恢复方法还包括:动态系统稳定性性能监测,其提供所述主控设备引起的系统变化和系统的稳定性衰退程度,并计算阈值;动态系统稳定性衰退检测,基于所述系统变化、稳定性衰退程度和阈值,输出稳定性衰退检测结果;动态系统的性能恢复,其基于所述稳定性衰退检测结果,分层次设计控制器性能恢复模块参数。

6.优选地是,所述稳定性性能监测过程包括:定义信号数据矩阵;进行数据采集;构造评估函数;计算阈值。

7.优选地是,所述信号数据矩阵为:

[0008][0009]

其中k为采样时刻,s为所选择的时间窗口的区间长度,nc为历史数据样本数,s,nc的选择应使得行满秩。

[0010]

优选地是,所述数据收集包括:

[0011]

收集系统运行时间区间[k-n

c-s,k]的输入、输出、参考信号u,y,v;

[0012]

利用系统模型信息估计标称系统的输入输出信号其中mo(z)= (af,b,f,i),no(z)=(af,b,c df,d),xo(z)=(a-lc,-b ld,f,i),b ld,f,i),a∈rn×n,b∈rn×

l

,c∈rm×n,d∈rm×

l

为动态系统的离散线性系统模型的系统矩阵,n为状态数,l为输入变量个数,m为输出变量个数,f为状态反馈增益,af=a bf;

[0013]

计算系统实际输入输出与标称输入输出估计值之间的误差矩阵计算系统实际输入输出与标称输入输出估计值之间的误差矩阵

[0014]

计算系统残差

[0015]

优选地是,所述构造评估函数包括:

[0016]

根据所述信号数据矩阵构建θ,e,r的hankel矩阵

[0017]

根据所述hankel矩阵,计算评估函数j(k),jb(k);

[0018][0019][0020]

其中j(k),jb(k)分别表示由故障引起的系统变化和系统的稳定性衰退程度。

[0021]

优选地是,所述计算阈值包括:

[0022]

其中其中q为标称系统的控制器,q0可通过 matlab中hinfsyn命令求解模型匹配问题得到,∈1>0,∈2>0 为检测裕度,可根据工业生产或设备的实际情况选择。

[0023]

优选地是,所述动态系统稳定性衰退检测进一步包括:

[0024]

基于所述的评估函数j(k),jb(k),采用如下方法判断:

[0025]

1)j(k)≤j

th1

,系统正常。

[0026]

2)j

th1

<j(k)≤j

th2

,系统稳定性衰退,产生警报i,采取方案i,利用系统标称模型信息,设计性能恢复模块参数q0。

[0027]

3)j(k)>j

th2

,系统稳定性严重衰退,产生警报ii,采取方案ii,利用系统的输入输出数据辨识故障系统稳定的像表征,结合获得的故障模型的信息,设计性能恢复模块参数q

δ

。

[0028]

优选地是,所述动态系统稳定性衰退检测还包括:

[0029]

1)如果性能恢复;

[0030]

2)如果无法通过插入控制器参数q恢复系统稳定性,采取方案iii:需要重新辨识系统模型,设计观测器增益l和控制器增益f。

[0031]

优选的是,采用所述方案i时,所述动态系统的性能恢复为:

[0032]

根据系统模型和控制器信息通过matlab中hinfsyn命令求解模型匹配问题

[0033][0034]

优选地是,采用所述方案ii时,所述动态系统的性能恢复过程为:

[0035]

首先,构造数据驱动模块——辨识故障系统稳定的像表征

[0036]

1)利用输入输出数据根据构造如下数据矩阵

[0037][0038]sp

,sf为时间窗口长度,n为历史数据样本数,sf≥2n且s

p

,sf,n需使得zf,z

p

行满秩;

[0039]

2)对数据矩阵进行lq分解

[0040][0041]

3)计算矩阵

[0042]

4)构造辅助矩阵ξ=[ξ0ꢀ…ꢀ

ξn],其中],其中

[0043]

5)对ξ作svd分解v2的列向量为对偶等价向量wn= [w

n,0 w

n,1

ꢀ…ꢀwn,n

];

[0044]

6)构造故障系统的sir模型其中

[0045][0046][0047]

7)估计乘性故障稳定的像表征模型其中

[0048]

其次,通过matlab中hinfsyn命令根据下式计算控制器参数q

δ

[0049][0050]

其中π1=i-(xomf yonf)r

*

,

[0051]

实施本发明的有益技术效果是:根据本发明提出的方法给出了控制系统稳定性性能衰退的分级监测方案,结合即插即用控制器结构设计出了控制器性能恢复模块。当稳定性性能轻微衰退时,控制器性能恢复模块采用离线设计的参数;当系统稳定性性能严重衰退时,触发数据驱动模块以获得故障系统的信息,在此基础上设计性能恢复模块参数;当无法通过性能恢复模块实现系统稳定性恢复时,需要辨识故障系统模型重新设计控制器。因此,本发明提出的面向性能的过程监测方法着眼于工业过程或者动态系统的关键性能指标——稳定性,为更好地保证工业过程系统安全稳定高效运行提供新的视角。

附图说明

[0052]

本公开的各种实施例或样例(“示例”)在以下的具体实施方式和附图中得以公开。没必要将附图按比例绘制。一般而言,除非在权利要求中另有规定,否则可以任意顺序执行本发明所公开部件以及方法的操作。附图中:

[0053]

图1是用于本发明的轧钢过程常见故障分类;

[0054]

图2是根据本发明的过程控制系统的控制器实例化流程;

[0055]

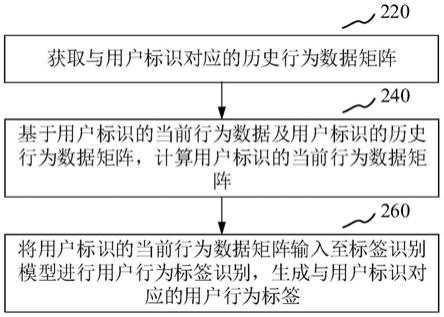

图3是根据本发明的动态系统性能监测方法;

[0056]

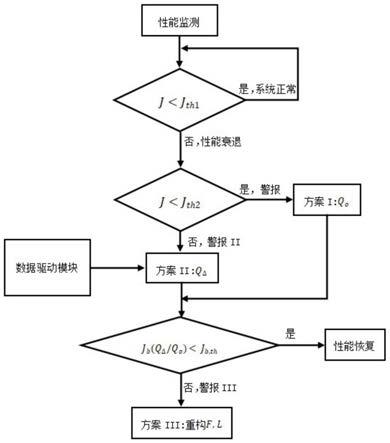

图4是根据本发明的系统稳定性能衰退检测方法;

[0057]

图5是性能恢复方案i下的性能监测结果;

[0058]

图6是性能恢复方案ii下的性能监测结果。

具体实施方式

[0059]

在详细解释本公开的一个或多个实施例之前,应当理解,实施例不限于它们具体应用中的构造细节,以及下文实施方式或附图所提出步骤或方法。附图中的示意图仅仅示意性的示出,其不具有特定的绘图比例和尺寸,具有本发明附图技术特征的实施方案应当在本发明的保护范围内。

[0060]

轧钢过程是一典型过程工业场景,具有产量大、质量要求高、过程复杂等特点。计算机控制是其中一重要环节,其主要任务包含在线监测和自动控制两大部分,旨在提高轧钢产量、保证产品质量。轧钢过程一旦出现异常会造成设备停机,导致财产、甚至人员损伤等严重后果。如图1所示,轧钢过程的主要故障类型可分为轧机设备故障、系统故障和产品质量故障。轧机设备故障包括机械故障、主电机故障和附属设备故障。系统故障包括上位机控制异常和人员误操作。产品质量异常主要包括产品厚度异常和版型精度异常。而其中,轧机设备的正常与否很大程度决定了轧钢质量的好坏,因此轧钢机的安全性对保证过程生产过程平稳可靠运行具有重要意义。

[0061]

在轧钢过程这一实际的过程控制系统中,设备故障中的轧机主电动机的故障是主轧机最常出现的危害最大的故障之一,本发明针对这一危害最大的故障提出过程控制的过程监测和性能恢复的方法。

[0062]

根据行业内已有经验可将轧钢机主电机在给定工作点处简化建模为形如

[0063][0064]

的线性系统模型。下面,本发明将就例如是轧钢机主电机的过程控制对象提出稳定性性能监测和恢复方法。

[0065]

一、过程控制中的主控对象的控制器设计

[0066]

如图2所示,图2描述了图1所示主电机的控制器实例化过程。首先选定某一工业生产中的具体过程控制,例如轧钢过程,建立此过程控制的动态模型,模型可以是故障类型的数学模型,也可以动态的simulink仿真模型。对于性能恢复和检测而言,选定起主要故障的设备为数学模型对象,为了控制器的设计,通常建立控制对象的线性数学模型,例如本发明以轧钢中的主电机为对象,建立其简化的线性数学模型。对于主电机,给定工作点处离散线性化得到状态空间模型。以此状态空间模型为基础,设计观测器l和标称控制器f以及性能

恢复模块参数 q,而后进行稳定性性能监测。下面结合图2所示的流程,对控制器实例化过程进行详细阐述。

[0067]

将动态系统在给定工作点处离散线性化得到状态空间模型g=(a,b,c,d),

[0068][0069]

其中为系统的输入变量,为系统的输出变量,为状态变量。考虑到系统状态一般不可以通过直接测量得到,设计观测器以获得系统状态,

[0070][0071]

其中,l为观测器增益,其使得a-lc schur稳定,为系统状态的估计值,r为残差。

[0072]

镇定被控对象的控制器可按照(式3)设计,

[0073][0074]

其中,v为系统的参考信号,其中

[0075]

xo(z)=(a-lc,-b ld,f,i),yo(z)=(a-lc,-l,f,0)

ꢀꢀꢀ

(式4)

[0076][0077]

其中,l,f分别为观测器增益和状态反馈增益,其使得a-lc,a bf schur稳定。

[0078]

对于任意可以镇定被控对象的控制器,均可将其改写为(式3)形式,其中f,l 是保证系统稳定性的高优先级参数,为控制器中即插即用模块,在不影响已有控制器性能的基础上,通过调整控制参数q优化跟踪性能、抗扰性能、稳定性裕度等。

[0079]

本发明从优化稳定性裕度角度出发,给出性能恢复模块参数q的设计方法。

[0080]

二、过程控制系统的稳定性性能监测

[0081]

本发明的过程控制系统的稳定性性能监测的方法如图3所示,其包括:定义信号数据矩阵、进行数据采集、构造评估函数、计算阈值。具体而言,如下述过程所描述。

[0082]

为实现系统稳定性性能监测,定义信号θ的如下数据矩阵

[0083][0084]

其中k为采样时刻,s为所选择的时间窗口的区间长度,nc为历史数据样本数,s,nc的选择应使得行满秩。

[0085]

1.数据采集

[0086]

收集系统运行时间区间[k-n

c-s,k]的输入、输出、参考信号u,y,v;

[0087]

利用系统模型信息估计标称系统输入输出信号其中mo(z)=(af,b,f,i),no(z)=(af,b,c df,d),

[0088]

计算系统实际输入输出与标称输入输出估计值之间的误差矩阵计算系统实际输入输出与标称输入输出估计值之间的误差矩阵

[0089]

计算系统残差

[0090]

2.构造评估函数

[0091]

根据(式5)构造信号θ,e,r的hankel矩阵

[0092]

根据(式6)计算评估函数j(k),jb(k);

[0093][0094][0095]

其中j(k),jb(k)分别表示由故障引起的系统变化和系统的稳定性衰退程度。

[0096]

3.计算阈值

[0097]

计算阈值其中q为标称系统的控制器,q0可通过matlab中hinfsyn命令求解模型匹配问题过matlab中hinfsyn命令求解模型匹配问题得到,∈1>0,∈2>0为检测裕度,可根据工业生产或设备的实际情况选择。

[0098]

三、过程控制系统的系统稳定性衰退检测策略

[0099]

图4示出了系统稳定性衰退检测策略。其具体过程如下:

[0100]

在线采集数据,计算评估函数j(k),jb(k);如果:

[0101]

1)j(k)≤j

th1

,系统正常。

[0102]

2)j

th1

<j(k)≤j

th2

,系统稳定性衰退,产生警报i,采取方案i,利用系统标称模型信息,设计性能恢复模块参数q0。

[0103]

3)j(k)>j

th2

,系统稳定性严重衰退,产生警报ii,采取方案ii,利用系统的输入输出数据辨识故障系统稳定的像表征,结合获得的故障模型的信息,设计性能恢复模块参数q

δ

。

[0104]

插入性能恢复模块q0或q

δ

后,

[0105]

1)性能恢复;

[0106]

2)无法通过插入控制器参数q恢复系统稳定性,采取方案 iii:需要重新辨识系统模型,设计观测器增益l和控制器增益f。

[0107]

四、过程控制系统的性能恢复方法

[0108]

方案i:根据系统模型和控制器信息(式4)通过matlab中hinfsyn命令求解模型匹配问题。

[0109][0110]

方案ii:

[0111]

1.构建数据驱动模块,该数据驱动模块是辨识故障系统稳定的像表征

[0112]

1)利用输入输出数据根据构造如下数据矩阵

[0113][0114]sp

,sf为时间窗口长度,n为历史数据样本数,sf≥2n且s

p

,sf,n需使得zf,z

p

行满秩;

[0115]

2)对数据矩阵进行lq分解

[0116][0117]

3)计算矩阵

[0118]

4)构造辅助矩阵ξ=[ξ0ꢀ…ꢀ

ξn],其中],其中

[0119]

5)对ξ作svd分解v2的列向量为对偶等价向量wn= [w

n,0 w

n,1

ꢀ…ꢀwn,n

];

[0120]

6)构造故障系统的sir模型其中

[0121][0122][0123]

7)估计乘性故障稳定的像表征模型其中

[0124]

2.通过matlab中hinfsyn命令根据(式8)计算控制器参数q

δ

[0125][0126]

其中π1=i-(xomf yonf)r

*

,

[0127]

【示例说明】

[0128]

以轧钢机中的主电机为例,采用本发明所描述的方法,对主电机进行性能监测和性能恢复。具体过程如下:

[0129]

1.选取被控系统为主电机,对主电机在工作点进行离散化处理,得到线性空间状态方程为:g=(a,b,c,d);其中,

[0130]

c=[0 1],d=0

[0131]

2.设计观测器、标称控制器以及性能恢复模块参数,一组示例参数为f= [-0.2267 0.0353],l=[0.0793 0.0239]

t

, q=0;

[0132]

3.进行性能监测,选择检测裕度,计算稳定性衰退裕度和阈值。其中,∈1= 0.3,∈2=0,b

th

=0.95,阈值设计为j

th1

=0.4741,j

th2

=0.5655,j

b,th

=3.0424。

[0133]

4.进行稳定性衰退检测

[0134]

故障一:k=300系统发生故障,系统参数矩阵变为af=a μ(k)δa,

[0135][0136]

性能监测结果如图5所示,(a)(b)分别为评估函数j,jb的监测效果。由图5(a) 可

知j

th1

<j(k)≤j

th2

,产生警报i,采取性能恢复方案i,q0=(aq,bq,cq,dq)根据(式7)计算得到

[0137][0138]cq

=[2.885

ꢀ‑

1.614],dq=0.5144

[0139]

观察(a)(b),插入性能恢复模块后,j,jb均在阈值之下,表明系统稳定性恢复。

[0140]

故障二:k=300系统发生故障,系统参数矩阵变为af=a δa,

[0141][0142]

性能监测结果如图6所示,(a)(b)分别为评估函数j,jb的监测效果。由图6(a) 可知j(k)>j

th2

,产生警报ii,采取性能恢复方案ii,q

δ

根据(式8)计算得到。观察(a)(b),插入性能恢复模块后,jb<j

b,th

,表明系统稳定性恢复。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。