1.本发明属于冻干赋型制剂技术领域,特别涉及一种夹心冻干赋型制剂及其制备方法。

背景技术:

2.冻干制剂种类繁多,目前已广泛应用于医药及食品领域,冻干制剂产品在无水状态下被包装保存,避免了由于水份存在而需要在产品中添加防腐剂、抗菌剂一类的刺激性物质,同时生产制备的过程中无需加热干燥,使产品中的热敏性、不稳定的活性组分得以很好地保存下来,此外,冻干制剂产品在结构上为多孔状态,使用时与水接触易于崩解,有利于保证制剂的溶出性,但是内部的多孔结构也会导致制剂的强度下降,对制剂的脱模、储存、运输等都会产生不利影响,因此实际生产中并不能一味地通过提高制剂的多孔程度来换取崩解效果。

3.通过在制剂中添加崩解剂物质来提高崩解性能,目前已经有了广泛的研究,崩解剂同有效成分、粘合剂、矫味剂等一同混合后成型为制剂。而对于冻干制剂,是将各组分溶解后,成型冻干除去溶剂,因此一些在溶剂中不稳定或者难溶性的物质往往不适合作为冻干制剂的组分,例如可作为崩解剂的泡腾剂,在冻干制剂制备前期,采用溶剂水进行溶解分散的话,泡腾剂之间会发生酸碱离子反应而消耗掉。这些因素大大限制了这部分组分在冻干制剂中的应用。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种夹心冻干赋型制剂,包括制剂本体和夹心成分,夹心成分以相对聚集的状态被包裹在制剂本体内部,其中,被包裹在制剂本体内部的夹心成分也包括了存在于制剂本体内部的孔道壁表面的那部分夹心成分,

5.上述的“相对聚集的状态”是相对于构成制剂本体的各组分于制剂本体内的分散状态而言的,构成制剂本体的各组分均基本均匀分散于制剂本体内,

6.夹心成分与制剂本体之间的质量比为1:0.4~10,

7.制剂本体是整个夹心冻干赋型制剂的基体,在成分上包括粘结剂和/或骨架剂,当然也可以包括一些功能性活性成分和/或辅助性成分,

8.其中,粘结剂选自普鲁兰、明胶、黄原胶、魔芋胶、右旋糖酐、海藻胶、阿拉伯胶、瓜尔豆胶、琼脂、羟甲基纤维素、角叉菜胶和果胶中的至少一种,

9.骨架剂选自具有2~12碳原子的氨基酸中的至少一种,含有2~12碳原子的氨基酸包括甘氨酸、精氨酸、丝氨酸、脯氨酸、丙氨酸、天冬氨酸、谷氨酸、羟脯氨酸、异亮氨酸、亮氨酸、苯丙氨酸等,

10.制剂本体中的功能性活性成分和辅助性成分通常是指的在溶剂环境下稳定、不易失效的活性成分和辅助性成分,

11.辅助性成分选自骨架支持剂、肤感改良剂、抗氧化剂、矫味剂、香精、跨黏膜、透皮

吸收促进剂、ph调节剂等;

12.夹心成分包括在溶剂环境下不稳定的成分和/或于溶剂中溶解度相对较小的成分,当然也可以包括其他一些常规成分,

13.例如在水环境中不稳定的泡腾型崩解剂或一些遇水易失效的活性成分,泡腾型崩解剂如柠檬酸、苹果酸、硼酸、酒石酸、富马酸、碳酸氢钠、碳酸钠等,

14.这里“溶解度相对较小”具体是指的该成分的添加量在常温、常压下无法完全溶解于该冻干制剂整体宏观体积的溶剂量中,于溶剂中溶解度相对较小的成分如分子量大、粘度高的活性营养成分等,

15.上述的其他一些常规成分可参照上述的构成制剂本体的功能性活性成分和/或辅助性成分。

16.本发明还提供了一种上述夹心冻干赋型制剂的制备方法:先将构成制剂本体的各组分充分分散于溶剂中构成分散液,并在对分散液进行速冻的过程中将夹心成分加入到分散液中,以得到夹心成分被封冻在冻结状分散液中的混合物,将所得的混合物进行冻干后得到夹心冻干赋型制剂,

17.其中,夹心成分可以以固态形式加入,也可以以液态形式加入,例如在水环境下不稳定的固体成分需要直接以固体形式(如干粉状,下同)加入,于水中溶解度相对较小的成分以固体形式加入或以悬浮液、混浊液等液态形式加入均可,

18.夹心成分与分散液之间的用量质量比为1:1~50,

19.本方案制备方法的宗旨是,速冻环境下,分散液起初还具备流动性,此时及时将其与夹心成分混合并灌装,可使分散液填充满模腔实现“赋型”,但很快分散液完全冻住,从而使整个制备成型过程中夹心成分与液态溶剂之间的接触时间很短,因此即使夹心成分为对溶剂敏感的物质,由于与溶剂的接触时间很短而仅有少量被消耗掉或失效,大部分得以保留下来并在冻干后留存在制剂本体中。

20.可见,本方案的制备方法特别适用于将在溶剂环境下不稳定的成分作为夹心成分添加到冻干赋型制剂中,例如溶剂为水、夹心成分中包含泡腾型崩解剂时,制备过程中只有少量崩解剂遇水反应掉,而由于分散液快速冻结成冰,反应生成的气体中有一部分甚至还来不及溢出而留存在了冰冻混合物中,保留下来的泡腾型崩解剂在冻结成冰的分散液中无法作为可自由移动的离子而发生相互反应,

21.在上述宗旨的基础上,制备方法的具体操作可包括如下几种(以水作为溶剂为例):

22.例如

23.将构成制剂本体的各组分充分分散于水中构成分散液,对所得的分散液进行预冷冻至分散液呈可流动的冰水混合物状态,将一部分冰水混合物状态的分散液先灌装填充入模腔,再向该模腔中加入夹心成分,然后将剩余的冰水混合物状态的分散液继续灌装填充入该模腔,同时通过控制模腔的温度使被灌装到模腔中的分散液快速充分冻结,然后对冻结后的分散液混合物进行冻干并脱模(或脱模后冻干),即得到夹心冻干赋型制剂,

24.预冷冻温度为-200℃~-60℃,控制模腔的温度为-200℃~-60℃,

25.再例如

26.将构成制剂本体的各组分充分分散于水中构成分散液,用分散液灌装到模腔中并

通过控制模腔的温度进行冷冻,冷冻至靠近模腔底部及模腔壁的分散液冻结成固体外壳后,将模腔内尚可流动的分散液取出,向固体外壳的凹腔中加入夹心成分,再用之前取出的分散液灌装填充入模腔,同时通过控制模腔的温度使被灌装到模腔中的分散液也快速充分冻结,然后对冻结后的分散液混合物进行冻干并脱模(或脱模后冻干),即得到夹心冻干赋型制剂,

27.其中,控制模腔的温度为-200℃~-60℃,将模腔内尚可流动的分散液取出后,将这部分分散液置于预冷冻环境下使其保持可流动的冰水混合物状态,并在该冰水混合物状态下再重新灌装到模腔中,

28.从以上各措施不难看出,夹心成分加入分散液后,是不进行任何搅拌分散操作的,这是因为在冰水混合物,甚至在具备一定流动性的软冰体系中,将夹心成分于其中进行搅拌分散的话,大大增加了夹心成分与其中液态水之间的相互接触、作用程度,这都将不可避免地导致夹心成分大大被消耗掉,而且还得不到本方案所要的夹心结构。本方案中,是要将夹心成分以一种聚集态,并且是一种相对静态的方式添加到分散液体系中,尽可能避免夹心成分于分散液体系中扩散,从而明显减小夹心成分与分散液特别是液态分散液之间的接触、作用程度,并且尽可能使夹心成分被隔离保护在制剂内部。

29.本发明的有益效果在于:在对分散液进行速冻过程中加入夹心成分,最大程度避免了分散液以液态水形式影响到夹心成分中对水敏感的物质,例如,将泡腾型崩解剂作为夹心成分时可以得到较好的保存,最终使冻干成品的崩解速度更快;一些遇水容易失效的营养活性物质也能作为夹心成分被制备成冻干制剂,使冻干制剂在选材和产品品类范围上得到很大的扩展,

30.同时,本方案的产品在结构上为夹心状,将一些在水份、空气环境中容易失效的物质作为夹心成分,相比于制备成传统的均一型冻干制剂,能大大提高这部分物质的保质时长,这是因为传统的均一型冻干制剂上各处均分布有活性物质,出箱后制剂表面接触到空气,少量空气和水份会附着、进入制剂的孔隙结构中从而不可避免接触、影响到制剂中的活性物质。而本方案中相当于在夹心成分外加了一层保护罩,夹心成分远离制剂表面,空气和水份不容易穿过保护罩进入制剂内部,从而起到隔离保护作用。

具体实施方式

31.实施例1

32.维生素c夹心冻干块的制备:

33.单个维生素c夹心冻干块中各组分的大致分布:

34.(1)夹心成分:

35.维生素c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100mg

36.柠檬酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32mg

37.碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16mg

38.(2)制剂本体:

[0039][0040]

制备工艺:

[0041]

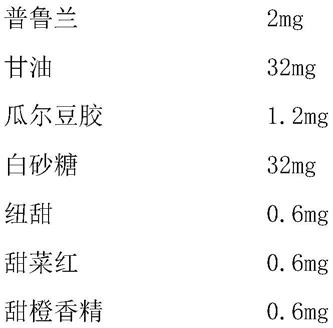

(1)将2重量份的普鲁兰、32重量份的甘油、1.2重量份的瓜尔豆胶、32重量份的白砂糖、0.6重量份的纽甜、0.6重量份的甜菜红、0.6重量份的甜橙香精一同加入到183重量份的水中,并搅拌充分得到溶液,

[0042]

(2)将100重量份的干粉状维生素c、32重量份的干粉状柠檬酸、16重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0043]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,通过灌装泵将252mg步骤(1)中得到的溶液一次性灌装到该模腔中(模腔底部为正方形水平面,下同),冷冻1s左右至靠近该模腔底部及模腔壁的溶液冻结后,将该模腔内居中处尚可流动的溶液抽出,从而在该模腔内留下贴合于模腔壁、且具有开口朝上的凹腔的固体外壳,抽出的溶液为140mg左右,将抽出的这部分溶液置于0℃的环境下作为冰水混合物暂时保存,

[0044]

通过下料器将148mg步骤(2)中得到的干粉状夹心成分混合物一次性加入到冻结状固体外壳的凹腔内,然后再通过灌装泵将之前抽出的那部分溶液也一次性灌装到该模腔(凹腔)中,由于模具保持与液氮接触而处于冷冻温度下,后续灌装下去的那部分溶液也会快速冻结,并与之前的固体外壳结合成一体将夹心成分包裹在内部得到夹心结构,冰水混合物的流动性使其能充分填充凹腔,无明显的气孔残留,被冰水混合物浸润的少部分泡腾剂类物质有部分发生溶解反应,释放的部分气体也较好地留存在冻结物中,

[0045]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟(从上述最后一次加料操作结束开始计时,下同)后,对该夹心结构的冰冻物进行冻干处理,然后脱模得到形状为类正方体的维生素c夹心冻干块。

[0046]

按上述方法制备1000个维生素c夹心冻干块,并悬空静置暴露于模拟空气环境(25℃、湿度60%,下同)中24小时后进行检测实验(通过镂空不锈钢丝网的支撑,实现对这些冻干样品块的悬空静置,从而使样品块的各个表面都能较好地与环境有接触,保持该状态24小时类似于是对样品块的一种老化处理,下同)。

[0047]

实施例2

[0048]

相比于实施例1,仅在操作上有所调整:

[0049]

单个维生素c夹心冻干块中各组分的大致分布:

[0050]

(1)夹心成分:

[0051]

维生素c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100mg

[0052]

柠檬酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32mg

[0053]

碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16mg

[0054]

(2)制剂本体:

[0055][0056][0057]

制备工艺:

[0058]

(1)将2重量份的普鲁兰、32重量份的甘油、1.2重量份的瓜尔豆胶、32重量份的白砂糖、0.6重量份的纽甜、0.6重量份的甜菜红、0.6重量份的甜橙香精一同加入到183重量份的水中,并搅拌充分得到溶液,将溶液置于0℃的环境下使其以冰水混合物的状态被保存,

[0059]

(2)将100重量份的干粉状维生素c、32重量份的干粉状柠檬酸、16重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0060]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,通过灌装泵将126mg步骤(1)中得到的冰水混合物一次性灌装到该模腔中,然后通过下料器将148mg步骤(2)中得到的干粉状夹心成分混合物一次性加入到该模腔中,最后再通过灌装泵又将126mg步骤(1)中得到的冰水混合物一次性灌装到该模腔中并快速冻结(冰水混合物的流动性使其能充分填充模腔,无明显的气孔残留),被冰水混合物浸润的少部分泡腾剂类物质有部分发生溶解反应,释放的部分气体也较好地留存在冻结物中,

[0061]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟后,对该夹心结构的冰冻物进行冻干处理,然后脱模得到形状为类正方体的维生素c夹心冻干块。

[0062]

按上述方法制备1000个维生素c夹心冻干块,并悬空静置暴露于模拟空气环境中24小时后进行检测实验。

[0063]

对比实施例1

[0064]

相比于实施例1、实施例2,仅在操作上,将制剂本体以软冰的状态与夹心成分搅拌混合到一起后再注模:

[0065]

单个维生素c冻干块中各组分的大致分布:

[0066]

(1)夹心成分:

[0067]

维生素c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100mg

[0068]

柠檬酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32mg

[0069]

碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16mg

[0070]

(2)制剂本体:

[0071][0072]

制备工艺:

[0073]

(1)将2重量份的普鲁兰、32重量份的甘油、1.2重量份的瓜尔豆胶、32重量份的白砂糖、0.6重量份的纽甜、0.6重量份的甜菜红、0.6重量份的甜橙香精一同加入到183重量份的水中,并置于-5℃下搅拌充分后,再制备成软冰状态,

[0074]

(2)将100重量份的干粉状维生素c、32重量份的干粉状柠檬酸、16重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0075]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,分别通过灌装泵将252mg步骤(1)中得到的软冰和通过下料器将148mg步骤(2)中得到的夹心成分混合到一起(至粉状料都被软冰粘住、无独立粉体存在即可)得到注模混合物,通过灌装泵将该注模混合物灌装到该模腔中并快速冻结(软冰混合物的流动性使其能充分填充模腔,无明显的气孔残留),

[0076]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟后,对该冰冻物进行冻干处理,然后脱模得到形状为类正方体的维生素c冻干块。

[0077]

按上述方法制备1000个维生素c冻干块,并悬空静置暴露于模拟空气环境中24小时后进行检测实验。

[0078]

对比实施例2

[0079]

相比于实施例2,仅在操作上,先将夹心成分加入到模腔中,再一次性加入全部的制剂本体混合物:

[0080]

单个维生素c夹心冻干块中各组分的大致分布:

[0081]

(1)夹心成分:

[0082]

维生素c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100mg

[0083]

柠檬酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32mg

[0084]

碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16mg

[0085]

(2)制剂本体:

[0086][0087]

制备工艺:

[0088]

(1)将2重量份的普鲁兰、32重量份的甘油、1.2重量份的瓜尔豆胶、32重量份的白砂糖、0.6重量份的纽甜、0.6重量份的甜菜红、0.6重量份的甜橙香精一同加入到183重量份的水中,并搅拌充分得到溶液,将溶液置于0℃的环境下使其以冰水混合物的状态被保存,

[0089]

(2)将100重量份的干粉状维生素c、32重量份的干粉状柠檬酸、16重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0090]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,先通过下料器将148mg步骤(2)中得到的干粉状夹心成分混合物加入到该模腔中,然后通过灌装泵将步骤(1)中得到的冰水混合物252mg一次性灌装到该模腔中并快速冻结(冰水混合物的流动性使其能充分填充模腔,无明显的气孔残留),被冰水混合物浸润的少部分泡腾剂类物质有部分发生溶解反应,释放的部分气体也较好地留存在冻结物中,

[0091]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟后,对该夹心结构的冰冻物进行冻干处理,然后脱模得到形状为类正方体的维生素c夹心冻干块。

[0092]

按上述方法制备1000个维生素c夹心冻干块,并悬空静置暴露于模拟空气环境中24小时后进行检测实验。

[0093]

从以上各实施例、对比实施例中分别随机选出20个维生素c夹心冻干块(维生素c冻干块)进行崩解性能检测,取平均数作为该实施例产品的崩解时间,如表1:

[0094]

检测操作为:将单个夹心冻干块(冻干块)投入到100ml的常温(37℃)水中,静置观察并记录崩解时限(从入水那一刻开始计时,至制剂在水中崩解至溶液呈澄清),

[0095]

表1

[0096][0097]

表1的检测结果说明了:对比实施例1在软冰与泡腾剂混合的过程中,泡腾剂与冰水体系之间持续发生相互摩擦接触,导致泡腾剂此时就大幅反应损耗掉,能保留下来的本身就很少,因此成型后的制剂主要还是依靠自身的多孔结构实现崩解,而非主要依靠泡腾剂,导致崩解时间变长;而对比实施例2中,灌注冰水混合物时泡腾剂粉末位于模腔底部,由于快速冷冻成型后这些泡腾剂所处的位置变化不会很大,因此脱模后的制剂中,这些泡腾剂更多的是集中在靠近制剂体表面的位置,因此制剂表面与环境接触时,环境中的一些空气和水分容易接触到这部分泡腾剂使其发生反应消耗,导致制剂中留到崩解实验阶段的泡腾剂的量减少了。

[0098]

从以上各实施例、对比实施例中再分别随机选出20个维生素c夹心冻干块(维生素c冻干块)进行维生素c活性降低实验检测,取平均数作为该实施例产品的活性降低程度,具体实验操作为:将单个样品块充分溶解于去离子水中(样品块与去离子水的质量比为1:20),量取溶解有样品块的去离子水(即样品液)2.5ml,向其中加入18ml去离子纯水和2ml丙酮后摇匀,继续向其中加入浓度为0.05mol/l的稀醋酸3ml和淀粉指示剂1ml,摇匀后采用碘溶液(i2浓度为0.1mol/l)进行滴定,滴定至体系显蓝色并持续30秒不褪色,通过滴定所消耗的碘溶液体积计算出该样品块中维生素c的含量,通过与制备工艺中加料的维生素c用量(100mg)相比,计算出维生素c的损耗百分比,即下表中的“活性降低百分比”:

[0099]

表2

[0100] 活性降低百分比实施例17.8%实施例29.5%对比实施例125.6%对比实施例232.2%

[0101]

表2的检测结果说明了:对比实施例1在软冰与维生素c混合的过程中,会使一部分维生素c失效,同时,对比实施例1制备出的制剂体中,维生素c能相对均匀一些地分散在其中,不属于本方案地夹心结构,因此置于模拟空气环境中时,环境中空气、水分的渗入影响也会导致靠近制剂体表面的其中一部分维生素c失效,最终导致制剂的活性下降;对比实施

例2中,维生素c等夹心粉料更多集中在靠近制剂体表面的位置,环境中的空气、水分的渗入影响导致其中一部分维生素c失效,

[0102]

并且由于对比实施例2中维生素c是集中位于靠近制剂表面的位置,而对比实施例1中维生素c仅是均匀分散着随机靠近到制剂表面,可见对比实施例2中靠近制剂体表面的维生素c量更多,所以上述位置效应所导致的维生素c的失效,在对比实施例2中会显得更明显一些。

[0103]

实施例3

[0104]

红茶提取物夹心冻干块的制备:

[0105]

单个红茶提取物夹心冻干块中各组分的大致分布:

[0106]

(1)夹心成分:

[0107]

红茶提取物

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10mg

[0108]

苹果酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42mg

[0109]

碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20mg

[0110]

(2)制剂本体:

[0111]

黄原胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

280mg

[0112]

阿拉伯胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

170mg

[0113]

白砂糖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150mg

[0114]

制备工艺:

[0115]

(1)将280重量份的黄原胶、170重量份的阿拉伯胶、150重量份的白砂糖一同加入到2500重量份的水中,并搅拌充分得到溶液,

[0116]

(2)将10重量份的干粉状红茶提取物、42重量份的干粉状苹果酸、20重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0117]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,通过灌装泵将3100mg步骤(1)中得到的溶液一次性灌装到该模腔中(模腔底部为圆形水平面),冷冻3s左右至靠近该模腔底部及模腔壁的溶液冻结后,将该模腔内居中处尚可流动的溶液抽出,从而在该模腔内留下贴合于模腔壁、且具有开口朝上的凹腔的固体外壳,抽出的溶液为1300mg左右,将抽出的这部分溶液置于0℃的环境下作为冰水混合物暂时保存,

[0118]

通过下料器将72mg步骤(2)中得到的干粉状夹心成分混合物一次性加入到冻结状固体外壳的凹腔内,然后再通过灌装泵将之前抽出的那部分溶液也一次性灌装到该模腔(凹腔)中,由于模具保持与液氮接触而处于冷冻温度下,后续灌装下去的那部分溶液也会快速冻结,并与之前的固体外壳结合成一体将夹心成分包裹在内部得到夹心结构,冰水混合物的流动性使其能充分填充凹腔,无明显的气孔残留,被冰水混合物浸润的少部分泡腾剂类物质有部分发生溶解反应,释放的部分气体也较好地留存在冻结物中,

[0119]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟后,对该夹心结构的冰冻物进行冻干处理,然后脱模得到形状为类圆柱体的红茶夹心冻干块。

[0120]

按上述方法制备300个红茶夹心冻干块,并悬空静置暴露于模拟空气环境中24小时后进行崩解检测实验,具体实验操作同上。崩解时限为15.1s。

[0121]

对比实施例3

[0122]

相比于实施例3,仅在操作上,将制剂本体以软冰的状态与夹心成分搅拌混合到一

起后再注模:

[0123]

单个红茶提取物夹心冻干块中各组分的大致分布:

[0124]

(1)夹心成分:

[0125]

红茶提取物

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10mg

[0126]

苹果酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42mg

[0127]

碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20mg

[0128]

(2)制剂本体:

[0129]

黄原胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

280mg

[0130]

阿拉伯胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

170mg

[0131]

白砂糖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150mg

[0132]

制备工艺:

[0133]

(1)将280重量份的黄原胶、170重量份的阿拉伯胶、150重量份的白砂糖一同加入到2500重量份的水中,并置于-5℃下搅拌充分后,再制备成软冰状态,

[0134]

(2)将10重量份的干粉状红茶提取物、42重量份的干粉状苹果酸、20重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0135]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,分别通过灌装泵将3100mg步骤(1)中得到的软冰和通过下料器将72mg步骤(2)中得到的夹心成分混合到一起(至粉状料都被软冰粘住、无独立粉体存在即可)得到注模混合物,通过灌装泵将该注模混合物灌装到该模腔(模腔底部为圆形水平面)中并快速冻结(软冰混合物的流动性使其能充分填充模腔,无明显的气孔残留),

[0136]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟后,对该冰冻物进行冻干处理,然后脱模得到形状为类圆柱体的红茶冻干块。

[0137]

按上述方法制备300个红茶冻干块,并悬空静置暴露于模拟空气环境中24小时后进行崩解检测实验,具体实验操作同上。崩解时限为57.4s。

[0138]

实施例4

[0139]

咖啡夹心冻干块的制备:

[0140]

咖啡夹心冻干块中各组分的大致分布:

[0141]

(1)夹心成分:

[0142]

咖啡粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100mg

[0143]

酒石酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20mg

[0144]

碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7mg

[0145]

(2)制剂本体:

[0146][0147]

制备工艺:

[0148]

(1)将45重量份的魔芋胶、22重量份的右旋糖酐、23重量份的甘氨酸、180重量份的

白砂糖一同加入到900重量份的水中,并搅拌充分得到溶液,

[0149]

(2)将100重量份的咖啡粉、20重量份的干粉状酒石酸、7重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0150]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,通过灌装泵将1170mg步骤(1)中得到的溶液一次性灌装到该模腔中(模腔底部为正方形水平面),冷冻2s左右至靠近该模腔底部及模腔壁的溶液冻结后,将该模腔内居中处尚可流动的溶液抽出,从而在该模腔内留下贴合于模腔壁、且具有开口朝上的凹腔的固体外壳,抽出的溶液为410mg左右,将抽出的这部分溶液置于0℃的环境下作为冰水混合物暂时保存,

[0151]

通过下料器将127mg步骤(2)中得到的干粉状夹心成分混合物一次性加入到冻结状固体外壳的凹腔内,然后再通过灌装泵将之前抽出的那部分溶液也一次性灌装到该模腔(凹腔)中,由于模具保持与液氮接触而处于冷冻温度下,后续灌装下去的那部分溶液也会快速冻结,并与之前的固体外壳结合成一体将夹心成分包裹在内部得到夹心结构,冰水混合物的流动性使其能充分填充凹腔,无明显的气孔残留,被冰水混合物浸润的少部分泡腾剂类物质有部分发生溶解反应,释放的部分气体也较好地留存在冻结物中,

[0152]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟后,对该夹心结构的冰冻物进行冻干处理,然后脱模得到形状为类长方体的咖啡夹心冻干块。

[0153]

按上述方法制备100个咖啡夹心冻干块,并悬空静置暴露于模拟空气环境中24小时后进行崩解检测实验,具体实验操作同上。崩解时限为11.6s。

[0154]

对比实施例4

[0155]

相比于实施例4,仅在操作上,先将夹心成分加入到模腔中,再一次性加入全部的制剂本体混合物:

[0156]

(1)夹心成分:

[0157]

咖啡粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100mg

[0158]

酒石酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20mg

[0159]

碳酸氢钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7mg

[0160]

(2)制剂本体:

[0161][0162][0163]

制备工艺:

[0164]

(1)将45重量份的魔芋胶、22重量份的右旋糖酐、23重量份的甘氨酸、180重量份的白砂糖一同加入到900重量份的水中,并搅拌充分得到溶液,将溶液置于0℃的环境下使其以冰水混合物的状态被保存,

[0165]

(2)将100重量份的咖啡粉、20重量份的干粉状酒石酸、7重量份的干粉状碳酸氢钠混合充分得到夹心成分,

[0166]

(3)模具底部保持与液氮接触,从而保持模腔处于-170℃的冷冻温度下,先通过下料器将127mg步骤(2)中得到的干粉状夹心成分混合物加入到该模腔中,然后通过灌装泵将

步骤(1)中得到的冰水混合物1170mg一次性灌装到该模腔中并快速冻结(冰水混合物的流动性使其能充分填充模腔,无明显的气孔残留),被冰水混合物浸润的少部分泡腾剂类物质有部分发生溶解反应,释放的部分气体也较好地留存在冻结物中,

[0167]

(4)保持步骤(3)中与液氮接触的冷冻状态10分钟后,对该夹心结构的冰冻物进行冻干处理,然后脱模得到形状为类长方体的咖啡夹心冻干块。

[0168]

按上述方法制备100个咖啡夹心冻干块,并悬空静置暴露于模拟空气环境中24小时后进行崩解检测实验,具体实验操作同上。崩解时限为29.1s。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。