1.本发明属于造纸生产技术领域,尤其是涉及一种造纸原材料包质量追溯方法。

背景技术:

2.造纸生产中,为了环保、降低生产成本等考虑,许多造纸企业均会收集废纸、麦秸秆、树皮木片等作为造纸原材料,将各类原材料通过专用打包机打包成原材料包,例如废纸打包成废纸包,每包重量约1吨左右。这些原材料包的质量情况直接影响后期的造纸质量,为此需要对这些原材料包的质量进行有效监控。

3.在现有的造纸生产过程中,各种原材料包的质量情况通常是进入纸厂后过地磅、人工抽样拆包验级(质量验收)及水分检测、转运仓库存放,在使用时需要人工借用抱车转移至原料厂。由于当前的检测手段效率低、检测不全,含杂率多凭经验,在转仓库后即视为合格品,原料厂在后期使用原材料包过程中出现的水分超标、杂物超标等质量异常无法追溯。

技术实现要素:

4.本发明的目的在于提供一种造纸原材料包质量追溯方法,实现造纸原材料包的质量可追溯,解决现有技术中原料厂在后期使用原材料包过程中出现的水分超标、杂物超标等质量异常无法追溯的技术问题。

5.为达到上述技术目的,本发明的技术方案是:

6.一种造纸原材料包质量追溯方法,包括以下步骤:

7.(1)检测造纸原材料包的质量信息,将检测到的质量信息以及供货信息写入rfid标签,并上传至服务器,服务器根据原材料包的检测信息将原材料包进行等级认定,并确定原材料包分配至不同原料厂的情况;

8.(2)将rfid标签植入原材料包;

9.(3)通过转运装置对原材料包进行转运,分配至对应原料厂;

10.(4)原材料包在原料厂内暂存,原料厂读取入厂原材料包信息,并上传至服务器;

11.(5)原材料包在原料厂区内拆包使用,发现原材料包内的实际质量,将实际质量信息写入所述rfid标签,并上传至服务器,所述服务器接收原材料包的实际质量信息,并上传至erp系统,对原材料包的质量进行追溯,反馈给供货商。

12.作为一种改进,还包括预约步骤,原材料包的供货商在送货之前通过手机客户端进行预约,将供货商信息、送货时间、批次数量信息上传至所述服务器,所述服务器向预约的手机客户端发放排队号码。

13.作为进一步地改进,所述步骤(5)中,如发现质量异常原材料包,则通过所述erp系统调取所述质量异常原材料包的同批次、同供货商的其他原材料包的质量和存放信息,并对这些原材料包加以标记。

14.作为进一步地改进,所述造纸原材料包的质量信息包括重量信息、水分含量信息

和杂质信息。

15.作为进一步地改进,所述步骤(2)中rfid标签植入到原材料包的内部。

16.作为进一步地改进,所述步骤(3)中转运装置包括首尾连接的轨道和转运小车,所述轨道上设有信号控制装置,所述转运小车上设有信号接收装置,所述信号控制装置接收服务器的分配指令,并根据分配指令向转运小车的信号接收装置发送装卸指令。

17.作为进一步地改进,所述轨道为吊装轨道,造纸原材料包的检测处和原料厂卸料处分别设置传送带,所述转运小车从造纸原材料包检测处的传送带上吊装造纸原材料包,然后转运到原料厂卸料处的传送带上。

18.由于采用上述技术方案,本发明的有益效果是:

19.本发明提供的造纸原材料包质量追溯方法,将检测到的原材料包质量信息以及供货信息写入rfid标签,服务器对原材料包进行等级认定,确定其分配情况,rfid标签植入原材料包,当原材料包进入到原料厂,原料厂读取入厂原材料包信息并上传服务器,拆包使用时,如果发现原材料包内质量异常,可以读取其中的rfid标签上的信息,确定其供货商,便于追究供货商的质量责任,同时还可以标记与质量异常原材料包同批次、同供货商的其他原材料包,如果其质量问题严重或者影响安全,可以进行拆包检查。

附图说明

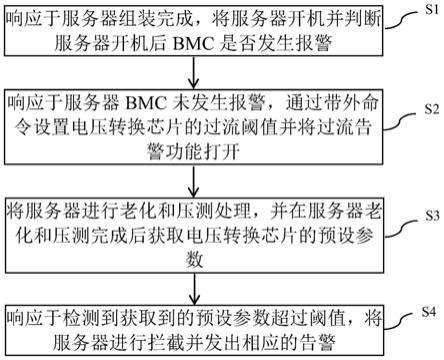

20.图1是本发明实施例的工艺流程图;

21.其中,1-服务器,2-原料厂,3-erp系统。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.如图1所示,一种造纸原材料包质量追溯方法,包括以下步骤:

24.(1)检测造纸原材料包的质量信息,质量信息主要包括原材料包的重量信息、水分含量信息和杂质信息等情况,将检测到的质量信息以及供货信息写入rfid标签,并上传至服务器1,服务器根据原材料包的检测信息将原材料包进行等级认定,并确定原材料包分配至不同原料厂2的情况;

25.(2)将rfid标签植入原材料包;

26.(3)通过转运装置对原材料包进行转运,分配至对应原料厂;

27.(4)原材料包在原料厂内暂存,原料厂读取入厂原材料包信息,并上传至服务器;

28.(5)原材料包在原料厂区内拆包使用,发现原材料包内的实际质量,将实际质量信息写入rfid标签,并上传至服务器,服务器接收原材料包的实际质量信息,并上传至erp系统,对原材料包的质量进行追溯,将质量信息反馈给供货商。

29.实际使用中,为了使用更加方便,造纸原材料包质量追溯方法还包括预约步骤,原材料包的供货商在送货之前通过手机客户端进行预约,将供货商信息、送货时间、批次数量信息上传至服务器,服务器向预约的手机客户端发放排队号码。

30.本实施例的步骤(5)中,如发现质量异常原材料包,则通过erp系统3调取质量异常

原材料包的同批次、同供货商的其他原材料包的质量和存放信息,并对这些原材料包加以标记,如果其有可能存在严重质量问题或者影响安全因素,可以进行拆包检查。

31.本实施例中,步骤(2)中rfid标签植入到原材料包的内部,可以避免原材料包在转运等环节造成rfid标签丢失。

32.本实施例中,步骤(3)中转运装置包括首尾连接的轨道和转运小车,轨道上设有信号控制装置,转运小车上设有信号接收装置,信号控制装置接收服务器的分配指令,并根据分配指令向转运小车的信号接收装置发送装卸指令,实现自动化原材料包分配,便于精确控制,避免出现原材料包错配情况。

33.本实施例中,轨道为吊装轨道,造纸原材料包的检测处和原料厂卸料处分别设置传送带,转运小车从造纸原材料包检测处的传送带上吊装造纸原材料包,然后转运到原料厂卸料处的传送带上,转运环节操作简单,便于监测控制,避免原材料包错配情形。

34.本发明提供的造纸原材料包质量追溯方法,将检测到的质量信息以及供货信息写入rfid标签,服务器对原材料包进行等级认定,确定其分配到原料厂的情况,将rfid标签植入原材料包,当原材料包进入到原料厂,原料厂读取入库原材料包信息并上传至服务器,拆包使用时,如果发现原材料包内质量异常,可以读取其中的rfid标签上的信息,确定其供货商,然后向供货商反馈信息,便于追究供货商的质量责任,同时还可以标记与质量异常原材料包同批次、同供货商的其他原材料包,如果其质量问题严重或者影响安全,可以进行拆包检查,避免出现更大的损失。

35.本发明提供的造纸原材料包质量追溯方法,实现原材料包的供货、检测、转运和暂存、拆包使用的全流程监测和可追溯,并且全部流程的数据都收集、汇总上传到erp系统,可以作为对供货商供货评价的依据。

36.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。