1.本技术涉及虹吸破坏阀的领域,尤其是涉及一种直流电式虹吸破坏阀。

背景技术:

2.虹吸破坏阀是一种安全阀。安装在虹吸式输水管道的驼峰上方(制高点),它在虹吸式出水管上起快速闸门的作用。在主管道产生负压,面临介质回流风险时,及时断开虹吸保障泵阀及设备的安全。

3.虹吸破坏阀结构可以分为水腔、空气腔、驱动机构及电气控制箱。水腔和空气腔均设置在阀体内,水腔部分和输水主管道相连接,空气腔和大气相通;水腔与空气腔之间通过阀口连通,阀口通过设置在阀体内的阀门进行封闭,阀门包括受驱动机构驱动的阀杆和固定在阀杆上用来封闭阀口的阀瓣;驱动机构设置在阀体外部,电气控制箱根据具体设计要求配置安装在就近的地方。驱动机构可以为驱动电机,水泵抽水时,驱动电机带动阀杆移动,安装在阀杆上的阀瓣封闭阀口,这时水腔和空气腔的大气被隔断就形成虹吸。水泵停止工作时,驱动电机带动阀杆退回,阀杆上的阀瓣离开阀口,大气经空气腔、阀口、水腔进入到输水主管道中,破坏虹吸现象,实现分水断流。

4.相关技术中,虹吸破坏阀的控制是通过泵站中水泵的工作信号进行控制的,虹吸破坏阀也是直接接泵站的交流电源进行工作;在长距离运输中,输送管道的驼峰往往位于人迹较少的野外,虹吸破坏阀也需要安装在野外,泵站与虹吸破坏阀之间的信号传输、虹吸破坏阀的供电等都较为不便,且由于信号传输线路、供电线路较长,虹吸破坏阀的信号传输和供电都易受到外界环境的干扰。

5.针对上述中的相关技术,发明人认为:对于虹吸破坏阀距离泵站较远的工况,虹吸破坏阀易因信号传输受干扰或断电等原因而不能正常工作,影响了虹吸式输水管道的正常使用。为此,发明人提供了一种虹吸破坏阀。

技术实现要素:

6.为了提供一种适用于虹吸破坏阀距离泵站较远的工况的虹吸破坏阀,本技术提供了一种直流电式虹吸破坏阀,具有虹吸破坏阀可独立运行的效果,避免了远距离信号传输、供电,虹吸破坏阀的运行不易受外界环境干扰、更稳定。

7.本技术提供的一种直流电式虹吸破坏阀采用如下的技术方案:一种直流电式虹吸破坏阀,包括阀体,还包括电驱动组件、流向反馈组件和电气控制组件;阀体,阀体内设置有与输水管道连通的水腔、与外界空气连通的空气腔和连通所述水腔与所述空气腔的阀口,阀体内安装有用于封闭所述阀口的阀门;电驱动组件,控制所述阀门运动以封闭或开启所述阀口;流向反馈组件,用于检测输水管道中液体流向并转换为电信号输出;电气控制组件,包括用于处理电信号并发出控制指令的控制单元和用于存储电能

的蓄能单元;所述流向反馈组件和所述电驱动组件均与所述电气控制组件电连接。

8.通过采用上述技术方案,在虹吸破坏阀不发挥作用的情况下,输水管道内的液体流向直接与泵的工作状态相关,流向反馈组件将电信号传输给电气控制组件的控制单元后,通过检测输水管道中的液体流向来判断泵的工作状态,控制单元接收到输水管道内液体逆流的信号时发出电信号控制电驱动组件,电驱动组件控制阀门开启或关闭;电气控制组件中的蓄能单元能够为控制单元、电驱动组件和流向反馈组件提供能量,蓄能单元提供的是直流电,设置蓄能单元避免了对虹吸破坏阀进行远距离供电。流向反馈组件将输水管道中的液体流向转换为电信号输出,泵站在工作和停止状态时,虹吸式输水管道内的液体流向相反,通过检测输水管道内的液体流向能够间接判水泵的工作状态,虹吸破坏阀可以通过其下方输水管道内的液体流向直接进行相应动作,有效避免了远距离的信号传输。本技术提供的一种直流电式虹吸破坏阀能够实现自主供能和自动控制,不需要进行远距离供电和控制,有效避免了虹吸破坏阀设置在野外,信号传输、电力传输容易受到外界环境影响的问题,避免了过长的输电线路布置,节省了成本;在虹吸破坏阀发生故障时,维修需要先确定故障点,而长距离的信号传输和供电,会增加确定故障点的难度,虹吸破坏阀维修难度高,本技术提供的直流电式虹吸破坏阀还方便了对虹吸破坏阀的维护。

9.可选的,所述水腔上设置有连通所述水腔与输水管道的连通口,所述流向反馈组件设置在所述连通口处,所述流向反馈组件包括转动安装在所述连通口处的摆动件和设置在所述摆动件摆动轨迹上的流向信号反馈部件,所述摆动件的一端穿出所述连通口以进入输水管道,所述摆动件随着输水管道内水的流向摆动。

10.通过采用上述技术方案,摆动件伸入输水管道中,输水管道内的水流的流动会带动摆动件摆动,摆动件的摆动又会触发设置在其摆动轨迹上的流向信号反馈部件,进而将输水管道内的液体流向转化为电信号输出,摆动件向不同方向摆动,表示不同的流向,触发不同的流向信号反馈部件,发出不同的流向信号。

11.可选的,所述流向反馈组件还包括安装座,所述安装座为同轴安装在所述连通口处的空心柱状壳体,所述摆动件转动安装在所述安装座中,所述摆动件远离所述连通口的一端穿出所述安装座以进入输水管道,所述流向信号反馈部件固定在所述安装座上。

12.通过采用上述技术方案,阀体与反馈组件分体设置,能够避免增加阀体的加工难度,能够避免重新设计阀体,降低了改进成本;流向反馈部件中的各部件均固定在安装座上,安装时虹吸破坏阀时,直接将安装座与阀体固定即可,虹吸破坏阀安装方便。

13.可选的,所述流向信号反馈部件包括安装在所述安装座外侧的流向指示行程开关和设置在所述流向指示行程开关与所述摆动件之间的传动杆,所述传动杆贯穿所述安装座的侧壁并与所述安装座滑动配合,所述传动杆与所述安装座之间设置有增强密封性的密封件,所述传动杆靠近所述摆动件的一端位于所述摆动件的摆动轨迹上,所述传动杆与所述安装座之间设置有带动所述传动杆向所述摆动件移动的弹性件,所述传动杆上设置有限制所述传动杆按滑动范围的限位件。

14.通过采用上述技术方案,将流向指示行程开关设置在安装座外,方便接电、与控制单元电连接;摆动件与流向指示行程开关之间通过传动杆进行传动,传动杆与安装座之间通过安装密封件保障安装座的密封性;在传动杆上设置限位件来限制传动杆的滑动范围,

能够避免摆动件过渡摆动、挤压流向指示行程开关;设置弹性件使传动杆能够自动复位,可以确保摆动件复位或反向摆动时,传动杆不会继续抵在流向指示行程开关上,保障正确的流向信号反馈。

15.可选的,所述流向信号反馈部件设置有两组且分别位于所述摆动件的转动轴线的两侧;所述阀门包括沿所述阀口的轴向滑动的阀杆和封闭所述阀口的阀瓣,所述阀杆滑动安装在所述阀体上,所述阀瓣固定在所述阀杆上,所述电驱动组件设置在所述阀瓣远离所述阀口的一侧;所述电驱动组件包括电磁铁、与所述电磁铁配合的吸附板和弹性复位件,所述电磁铁固定在所述阀体上,所述吸附板固定在所述阀杆上,所述吸附板位于所述电磁铁远离所述阀体的一侧,所述弹性复位件将所述阀杆向所述阀瓣远离所述阀口的一侧推动。

16.通过采用上述技术方案,流向信号反馈部件分别检测摆动件的两侧摆动,当水泵启动,输水管道内的介质开始流动,摆动件在介质的带动下朝一侧摆动;摆动件触发对应的流向信号反馈部件,电气控制组件接收到信号后为电磁铁通电,吸附板被吸附在电磁铁上,在此过程中吸附板带动阀杆移动,阀瓣封闭阀口,弹性复位件压缩。当水泵关闭,输水管道内的介质在重力作用下倒流,即发生虹吸,摆动件在介质带动下朝另一侧摆动;摆动件触发对应侧的流向信号反馈部件,电气控制组件接收到信号后停止对电磁铁的供电,弹性复位件推动阀杆复位,阀口打开,空气经阀体进入输水管道,虹吸被破坏。

17.可选的,所述摆动件包括转动安装在所述连通口处的摆动杆和固定在摆动杆远离所述阀体一端的桨叶,所述桨叶为增大所述摆动杆端部与流体接触面积的受力件。

18.通过采用上述技术方案,摆动杆为杆体,对管道内的水流干扰不大,在受力杆的端部固定桨叶,增大摆动杆端部的受力面积,且由于桨叶位于摆动杆的端部,力臂较长,能够确保摆动杆能够被输水管道内的流体带动转动。

19.可选的,所述流向反馈组件位于所述阀体的下方;所述电驱动组件和所述电气控制组件分别安装在所述阀体的两侧。

20.通过采用上述技术方案,将流向反馈组件、电驱动组件和电气控制组件均固定在阀体上,合理设置各组件的安装位置,有助于保持阀体整体质量的分布均匀,阀体安装在输水管道上方后,不易发生因偏载导致安装结构出现损坏。

21.可选的,所述电驱动组件包括固定在所述阀体上的电机盒,所述电驱动组件的其余部件均设置在所述电机盒内;所述电气控制组件包括固定在所述阀体上的配电箱,所述电气控制组件的其余部件均设置在所述配电箱内。

22.通过采用上述技术方案,电驱动组件安装在电机盒内,电气控制组件安装在配电箱内,方便了两个组件的安装,电机盒和配电箱分别对其内的电气部件进行保护,保障阀体的正常工作。

23.可选的,所述电气控制组件还包括为所述蓄能单元充能的太阳能板,所述太阳能板固定在所述阀体的顶部。

24.通过采用上述技术方案,设置太阳能板为蓄能单元补充电量,保障虹吸破坏阀的持续运行。

25.可选的,所述阀体的上端贯穿开设有与所述空气腔连通的进气口,所述进气口出

设置有空气过滤网。

26.通过采用上述技术方案,设置专门的进气口,空气能够快速进入输水管道;设置空气过滤网以过滤空气中大体积杂物,预防野外环境中的杂物进入虹吸破坏阀和输水管道。

27.综上所述,本技术包括以下至少一种有益技术效果:通过在阀体上设置流向反馈组件、电驱动组件和电气控制组件,虹吸破坏阀通过检测下方输水管道内的水流方向,判断泵的工作状态,进而自动切换开闭状态,有效避免长距离的信号传输,虹吸破坏阀的信号传输不易受到干扰,虹吸破坏阀能够稳定发挥功能,设置在阀体上的电气控制组件,一方面控制单元能够接收反馈信号并发出指令信号控制,实现自动控制,另一方面蓄能单元能够为整个虹吸破坏阀供能,避免了远距离供能产生的隐患;通过将整个流向反馈组件独立设置,流向反馈组件包括安装座且流向反馈组件的其余部件均安装在安装座上,阀体和流向反馈组件能分别单独制备,虹吸破坏阀既可单独使用,也可增加流向反馈组件使用,应用更加灵活,且无需对阀体进行过多改进,可在原本的阀体上直接增加流向反馈组件,产品优化成本更低。

附图说明

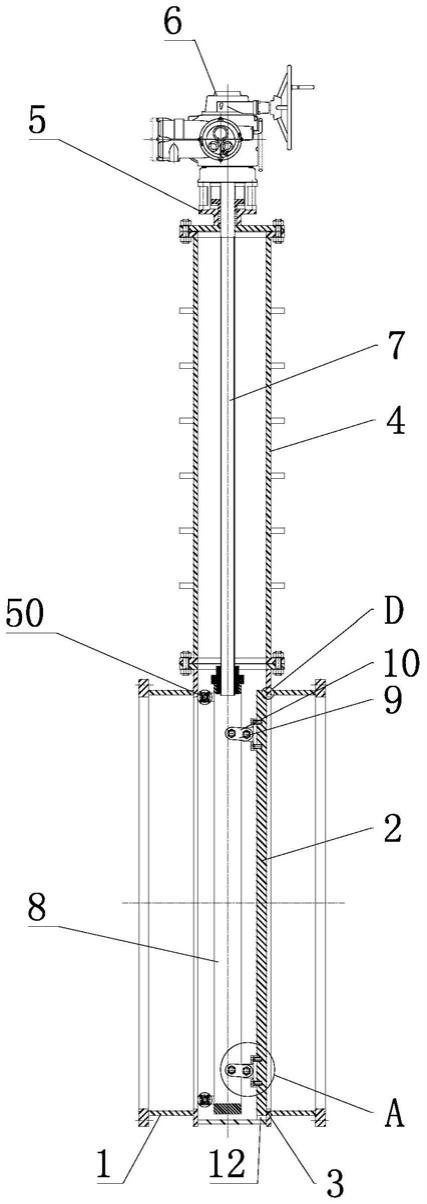

28.图1是本技术实施例的整体结构示意图;图2是本技术实施例中阀体的结构示意图;图3是本技术实施例中电驱动组件的结构示意图;图4是本技术实施例中流向反馈组件的结构示意图;图5是本技术实施例中传动杆部位的安装结构示意图。

29.附图标记:1、阀体;10、吊环;11、水腔;12、空气腔;13、阀口;14、阀座;15、连通口;16、轴支撑板;17、阀门;171、阀杆;172、阀瓣;18、空气过滤网;19、进气口;2、流向反馈组件;21、安装座;22、摆动件;221、摆动杆;222、桨叶;223、转轴;224、触发杆;23、流向信号反馈部件;24、流向指示行程开关;25、传动杆;251、连接杆;252、滑移杆;253、限位螺母;254、限位环凸;255、抵接螺母;26、安装套;27、端封盖;28、弹性件;3、电驱动组件;31、电磁铁;32、吸附板;321、导向杆;322、导向板;33、弹性复位件;34、电机盒;4、电气控制组件;41、配电箱;42、太阳能板。

具体实施方式

30.本技术实施例公开了一种直流电式虹吸破坏阀,参照图1,包括阀体1,阀体1上安装有电驱动组件3、流向反馈组件2和电气控制组件4,流向反馈组件2位于阀体1的下方,电驱动组件3和电气控制组件4分别位于阀体1的两侧。

31.电气控制组件4包括配电箱41、控制单元、蓄能单元和太阳能板42,配电箱41焊接固定在阀体1的一侧,控制单元和蓄能单元均安装在配电箱41内,太阳能板42安装在阀体1的顶部;控制单元和蓄能单元均与电驱动组件3和流向反馈组件2中的电气部件电连接,蓄能电源为各电气部件提供能源,维持其工作状态,控制单元接受各电气部件反馈的工作信号并向执行的电气部件发出动作指令。

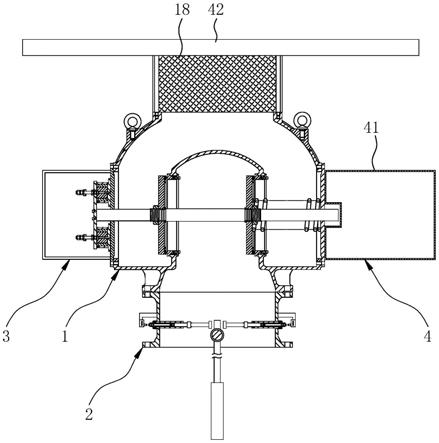

32.参考图1和图2,阀体1内设置有与输水管道连通的水腔11、与外界空气连通的空气

腔12和连通水腔11与空气腔12的阀口13,阀体1内滑动安装有用于封闭阀口13的阀门17,阀口13处安装有与所述阀门17配合的阀座14;阀体1底部开设有连通水腔11和输水管道的连通口15,连通口15的周侧同轴设置有与阀体1一体的法兰盘结构,流向反馈组件2安装在连通口15处并与法兰盘结构固定;阀体1的上端开设有连通空气腔12与外界的进气口19,进气口19处同轴设置有空心圆柱状的空气过滤网18,太阳能板42通过螺杆连接件固定在阀体1上且位于进气口19的正上方,空气过滤网18位于太阳能板42与阀体1之间,固定太阳能板42的螺杆位于空气过滤网18的内侧。

33.参考图2,阀口13为圆形的连通孔,阀体1的两侧侧壁上对应阀口13同轴贯穿开设有安装通孔,通孔处设置有轴支撑板16,轴支撑板16通过螺栓固定在阀体1上,轴支撑板16上对应阀口13同轴贯穿开设有滑移孔;阀门17包括阀杆171和阀瓣172,阀杆171两端分别穿设在两个轴支撑板16上的滑移孔中,阀杆171的端部杆体与滑移孔滑动配合,阀瓣172抵接在阀座14上,实现阀口13的封闭;阀瓣172通过螺母和卡簧的配合夹持固定在阀杆171上,阀瓣172与阀杆171之间设置有密封圈进行密封,阀瓣172靠近阀座14的一侧也固定有增强密封性的密封环。阀体1上固定有吊环10,以便阀体1的搬运、安装。

34.参考图2和图3,电驱动组件3包括电机盒34、电磁铁31、与电磁铁31配合的吸附板32和弹性复位件33,电机盒34、电磁铁31和电磁铁31均设置在阀瓣172远离对应阀口13的一侧。弹性复位件33为套设在阀杆171上的压缩弹簧,压缩弹簧抵接设置在远离电磁铁31一侧的轴支撑板16和临近的阀瓣172之间;电磁铁31固定在对应侧的轴支撑板16上,电磁铁31位于阀杆171的周侧;吸附板32设置在电磁铁31远离轴支撑板16的一侧,吸附板32的中心部位通过螺栓与阀杆171端部连接固定;电磁铁31设置多个且沿阀杆171的周向呈圆形阵列均匀分布,以对吸附板32产生较为均衡的吸力,本实施例中电磁铁31设置有两个;电机盒34将电磁铁31和吸附板32罩设在内,电机盒34通过螺栓固定在轴支撑板16上;吸附板32上固定有导向杆321,导向杆321向吸附板32远离电磁铁31的一侧延伸,电机盒34内固定有一块导向板322,导向板322上贯穿开设与导向杆321滑移配合的导向孔,导向杆321与导向板322配合,对吸附板32进行支撑的同时,进一步提高吸附板32的移动的稳定性。

35.参考图4,流向反馈组件2包括安装座21、转动安装在安装座21内的摆动件22和检测摆动件22位置的流向信号反馈部件23;安装座21为空心圆柱状的圆筒,安装做的两端均同轴设置有法兰盘连接结构,安装座21上端与阀体1的连通口15处的法兰盘结构连接,安装下端与输水管道连接,安装座21与阀体1之间、安装座21与输水管道之间均需要设置密封圈进行密封。

36.摆动件22包括摆动杆221和桨叶222,安装座21内水平设置有一根转轴223,摆动杆221转动套设在转轴223上,桨叶222固定在摆动杆221的下端用以增大摆动杆221下端的受力面积;摆动杆221固定有桨叶222的一端穿出安装座21以深入到输水管道中,摆动杆221随着输水管道内水的流动发生摆动。流向信号反馈部件23设置有两组且分别位于转轴223的两侧,分别检测输水管道内水流的正、反流动并发出的信号;摆动杆221的上端位于转轴223的上侧,以摆动杆221上端为触发流向信号反馈部件23的触发杆224。

37.流向信号反馈部件23包括固定在安装座21外侧的流向指示行程开关24和滑动安装在安装座21侧壁上传动杆25,传动杆25位于流向指示行程开关24与触发杆224之间,传动杆25靠近摆动件22的一端位于触发杆224的摆动轨迹上,摆动杆221通过推动传动杆25来触

发行程开关。

38.参考图4和图5,安装座21的侧壁上贯穿开设安装孔,在安装孔内安装有用于安装传动杆25的安装套26,安装套26焊接固定在安装座21上,安装套26为空心圆柱状的套体,安装套26靠近摆动杆221的一端内嵌有密封环,安装套26远离密封环的一端通过螺栓固定有端封盖27,端封盖27上对应安装套26同轴贯穿开设有通孔。

39.传动杆25包括连接杆251和滑移杆252两部分,滑移杆252插设在安装套26中且与安装套26滑动配合,连接杆251的直径小于连接杆251的直径,连接杆251与端封盖27上的通孔滑移配合;连接杆251两端为螺纹杆结构,连接杆251的一端旋接有抵接螺母255并螺纹连接在传动杆25的一端,连接杆251的另一端自端封盖27上的通孔穿出并旋接有限位螺母253,限位螺母253与端封盖27的侧壁抵接;抵接螺母255与端封盖27之间设置有驱动整个传动杆25复位的弹性件28,弹性件28为套设在连接杆251上的压缩弹簧;滑移杆252穿出安装套26的杆体上同轴一体设置有限位环凸254,限制滑移杆252的滑移范围。

40.本技术实施例公开的一种直流电式虹吸破坏阀的工作过程为:当水泵开始工作,虹吸式输水管道开始抽水时,输水管道内的介质会朝输水管道的一侧流动,介质冲击桨叶222进而带动摆动杆221转动,摆动杆221推动传动杆25并触发对应的流向指示行程开关24,控制单元维持电磁铁31通电,吸附板32吸附在电磁铁31上;当泵停止工作,输水管道内的水会在重力做用下回流,水流冲击桨叶222进而带动摆动杆221反向转动,摆动杆221推动另一侧的传动杆25并触发对应的流向指示行程开关24,控制单元切断电磁铁31的供电,阀杆171在弹性复位件33的作用下退回,阀口13开启,气体经由阀体1快速进入输水管道,阻断虹吸现象。

41.本技术实施例公开的一种直流电式虹吸破坏阀的实施原理为:通过在阀体1上设置流向反馈组件2检测其输水管道下方的介质流动,通过判断介质流向来判断泵的工作状态,如此,可以进行短距离的信号传输,避免了长距离信号传输存在的隐患,虹吸破坏阀的响应也更加及时;阀体1上设置独立的电气控制组件4,在电气控制组件4中设置控制单元和蓄能单元,除了可以处理信号进行阀门17的自动控制外,还可以为整个虹吸破坏阀的供电,可以有效避免断电引发的阀工作问题,虹吸破坏阀的运行更可靠。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。