1.本发明涉及湿式离合器领域,特别是涉及一种湿式摩擦副温度场确定方法及系统。

背景技术:

2.湿式离合器是用油液冷却的离合器,是车辆传动系统的重要组成部分,其摩擦元件的摩擦温升状态对车辆的性能影响很大。湿式离合器的优势在于可传递的转矩大,使用寿命长,因此被广泛的应用在重型车辆上。在长时间工作或极限工况条件下容易发生累积失效或由异常摩擦造成的摩擦片磨损故障,甚至会发生变形烧毁。湿式离合器使车辆性能的重要指标,直接影响了车辆起步和换挡是否平稳,摩擦片滑摩温升特性受多个元素影响,比如转速差、操纵油压、润滑条件和作用时间等,使得对其的研究变得十分复杂。湿式离合器摩擦片的失效对车辆的性能影响很大,而摩擦片的失效又与滑摩温升特性密切相关,因此找到一种求解湿式摩擦副温度场的方法是迫在眉睫的事情。

3.近年来,国内外都逐渐重视起了湿式离合器滑摩温升特性,与之相关的研究也逐渐增多。在预测模型的搭建方面搭建了基于模拟的极端工况的滑摩温度场预测模型;还有学者分析了瞬态摩擦界面的瞬态导热,进行了大量的摩擦片热负荷特性研究;有的学者从不同的角度研究离合器的结合过程,研究不同材料参数对温度场的研究;还有学者应用了光纤传感器、红外热像仪等多种工程技术手段研究了定速滑摩工况的温度场分布;变形与失稳研究方面,通过数值仿真与试验的对比得出结论:径向温度差异性是翘曲变形的主要原因。

4.在以往的研究中,使用的摩擦系数多采用固定经验值,摩擦界面的状态大多数也是采用单一热流输入的情况,没有充分考虑不均匀接触和离合器的双圆弧沟槽散热,使得结果与实际值有一定的偏差。

技术实现要素:

5.本发明的目的是提供一种湿式摩擦副温度场确定方法及系统,以提高对湿式离合器摩擦副温度场的测量精度。

6.为实现上述目的,本发明提供了如下方案:

7.一种湿式摩擦副温度场确定方法,包括:

8.获取湿式离合器的对偶钢片参数、摩擦片参数和沟槽参数;

9.对所述沟槽参数进行等效简化,得到径向扇形沟槽参数;

10.根据所述摩擦片参数、所述对偶钢片参数和所述径向扇形沟槽参数构建二维截面模型;

11.对所述二维截面模型进行网格划分和边界热传状态分析,确定初始条件和边界条件;

12.根据所述初始条件和所述边界条件利用热传导构建温度场模型;

13.根据所述温度场模型确定湿式摩擦副温度场分布。

14.可选地,所述对所述沟槽参数进行等效简化,得到径向扇形沟槽参数,具体包括:

15.对所述沟槽参数进行等面积或者等体积简化,得到径向扇形沟槽参数。

16.可选地,所述对所述二维截面模型进行网格划分和边界热传状态分析,确定初始条件和边界条件,具体包括:

17.根据所述二维截面模型中的所述对偶钢片参数和所述摩擦片参数确定接触面输入热流;

18.根据所述二维截面模型中的所述摩擦片参数确定沟槽对应的钢片矩形面对流换热系数;

19.根据所述二维截面模型中的摩擦片油液确定油膜区对流换热系数;

20.根据所述沟槽对应的钢片矩形面对流换热系数和所述油膜区对流换热系数确定副间等效对流换热系数;

21.根据所述接触面输入热流和所述副间等效对流换热系数确定初始条件和边界条件。

22.可选地,所述根据所述二维截面模型中的所述对偶钢片参数和所述摩擦片参数确定接触面输入热流,具体包括:

23.将钢片热流分配系数、摩擦系数、设定端钢片受均布压力、相对角速度和钢片径向半径相乘,得到接触面输入热流。

24.可选地,所述钢片热流分配系数的表达式为:

[0025][0026]

其中,γ为钢片热流分配系数,ks为对偶钢片热导率,ρs为对偶钢片密度,cs为对偶钢片比热,kf为摩擦片热导率,ρf为摩擦片密度,cf为摩擦片比热。

[0027]

可选地,所述沟槽对应的钢片矩形面对流换热系数的表达式为:

[0028][0029]

其中,hc为沟槽对应的钢片矩形面对流换热系数,λ为油液导热系数,re2为雷诺数,pr为普朗特系数,l2为油槽内油液特征长度。

[0030]

可选地,所述油膜区对流换热系数的表达式为:

[0031][0032]

其中,hr为油膜区对流换热系数,λ为油液导热系数,r为钢片径向半径,nu1为努塞尔数,m2为温度径向分布指数,re1为雷诺数,pr为普朗特系数。

[0033]

可选地,所述根据所述初始条件和所述边界条件利用热传导构建温度场模型,具体包括:

[0034]

将所述初始条件和所述边界条件进行离散化,得到内节点显式差分格式方程;

[0035]

利用傅里叶准则对所述内节点显式差分格式方程进行处理,得到温度场模型。

[0036]

可选地,所述温度场模型的表达式为:

[0037][0038]

其中,为k时刻坐标为(i,j)的温度,fo为设定系数,为k-1时刻坐标(i,j)的温度,为k-1时刻坐标(i 1,j)的温度,为k-1时刻坐标(i-1,j)的温度,为k-1时刻坐标(i,j 1)的温度,为k-1时刻坐标(i,j-1)的温度,i为横坐标,j为纵坐标,k为k时刻。

[0039]

一种湿式摩擦副温度场确定系统,包括:

[0040]

获取模块,用于获取湿式离合器的对偶钢片参数、摩擦片参数和沟槽参数;

[0041]

等效简化模块,用于对所述沟槽参数进行等效简化,得到径向扇形沟槽参数;

[0042]

第一构建模块,用于根据所述摩擦片参数、所述对偶钢片参数和所述径向扇形沟槽参数构建二维截面模型;

[0043]

网格划分和边界热传状态分析模块,用于对所述二维截面模型进行网格划分和边界热传状态分析,确定初始条件和边界条件;

[0044]

第二构建模块,用于根据所述初始条件和所述边界条件利用热传导构建温度场模型;

[0045]

湿式摩擦副温度场分布确定模块,用于根据所述温度场模型确定湿式摩擦副温度场分布。

[0046]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0047]

本发明对沟槽参数进行等效简化,得到径向扇形沟槽参数;根据摩擦片参数、对偶钢片参数和径向扇形沟槽参数构建二维截面模型;对二维截面模型进行网格划分和边界热传状态分析,确定初始条件和边界条件;根据初始条件和边界条件利用热传导构建温度场模型;根据温度场模型确定湿式摩擦副温度场分布。本发明在建立温度场模型过程中,考虑了沟槽冷却作用,进行了对沟槽的等体积简化,从而提高温度场分布测量的准确度。

附图说明

[0048]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0049]

图1为本发明提供的湿式摩擦副温度场确定方法流程图;

[0050]

图2为本发明提供的湿式摩擦副温度场确定方法在实际应用中的具体流程图;

[0051]

图3为沟槽的等效简化图;

[0052]

图4为对偶钢片网格划分及热传导示意图;

[0053]

图5为钢片摩擦接触面温度场分布图。

具体实施方式

[0054]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0055]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0056]

如图1所示,本发明提供的一种湿式摩擦副温度场确定方法,包括:

[0057]

步骤101:获取湿式离合器的对偶钢片参数、摩擦片参数和沟槽参数。

[0058]

步骤102:对所述沟槽参数进行等效简化,得到径向扇形沟槽参数。步骤102,具体包括:对所述沟槽参数进行等面积或者等体积简化,得到径向扇形沟槽参数。

[0059]

步骤103:根据所述摩擦片参数、所述对偶钢片参数和所述径向扇形沟槽参数构建二维截面模型。

[0060]

步骤104:对所述二维截面模型进行网格划分和边界热传状态分析,确定初始条件和边界条件。

[0061]

步骤105:根据所述初始条件和所述边界条件利用热传导构建温度场模型。步骤105,具体包括:

[0062]

将所述初始条件和所述边界条件进行离散化,得到内节点显式差分格式方程;利用傅里叶准则对所述内节点显式差分格式方程进行处理,得到温度场模型。

[0063]

其中,所述温度场模型的表达式为:

[0064][0065]

其中,为k时刻坐标为(i,j)的温度,fo为设定系数,其中设定系数为整理出来的系数,a为材料热扩散率,τ为时间步长,h为空间步长,为k-1时刻坐标(i,j)的温度,为k-1时刻坐标(i 1,j)的温度,为k-1时刻坐标(i-1,j)的温度,为k-1时刻坐标(i,j 1)的温度,为k-1时刻坐标(i,j-1)的温度,i为横坐标,j为纵坐标,k为k时刻。

[0066]

步骤106:根据所述温度场模型确定湿式摩擦副温度场分布。

[0067]

步骤104,具体包括:

[0068]

根据所述二维截面模型中的所述对偶钢片参数和所述摩擦片参数确定接触面输入热流。所述根据所述二维截面模型中的所述对偶钢片参数和所述摩擦片参数确定接触面输入热流,具体包括:将钢片热流分配系数、摩擦系数、设定端钢片受均布压力、相对角速度和钢片径向半径相乘,得到接触面输入热流。所述钢片热流分配系数的表达式为:

[0069][0070]

其中,γ为钢片热流分配系数,ks为对偶钢片热导率,ρs为对偶钢片密度,cs为对偶钢片比热,kf为摩擦片热导率,ρf为摩擦片密度,cf为摩擦片比热。

[0071]

根据所述二维截面模型中的所述摩擦片参数确定沟槽对应的钢片矩形面对流换热系数。所述沟槽对应的钢片矩形面对流换热系数的表达式为:

[0072][0073]

其中,hc为沟槽对应的钢片矩形面对流换热系数,λ为油液导热系数,re2为雷诺数,pr为普朗特系数,l2为油槽内油液特征长度。

[0074]

根据所述二维截面模型中的摩擦片油液确定油膜区对流换热系数。所述油膜区对流换热系数的表达式为:

[0075][0076]

其中,hr为油膜区对流换热系数,λ为油液导热系数,r为钢片径向半径,nu1为努塞尔数,m2为温度径向分布指数,re1为雷诺数,pr为普朗特系数。

[0077]

根据所述沟槽对应的钢片矩形面对流换热系数和所述油膜区对流换热系数确定副间等效对流换热系数。

[0078]

根据所述接触面输入热流和所述副间等效对流换热系数确定初始条件和边界条件。

[0079]

本发明提供的一种湿式摩擦副温度场确定系统,包括:

[0080]

获取模块,用于获取湿式离合器的对偶钢片参数、摩擦片参数和沟槽参数。

[0081]

等效简化模块,用于对所述沟槽参数进行等效简化,得到径向扇形沟槽参数。

[0082]

第一构建模块,用于根据所述摩擦片参数、所述对偶钢片参数和所述径向扇形沟槽参数构建二维截面模型。

[0083]

网格划分和边界热传状态分析模块,用于对所述二维截面模型进行网格划分和边界热传状态分析,确定初始条件和边界条件。

[0084]

第二构建模块,用于根据所述初始条件和所述边界条件利用热传导构建温度场模型。

[0085]

湿式摩擦副温度场分布确定模块,用于根据所述温度场模型确定湿式摩擦副温度场分布。

[0086]

本发明首先考虑了沟槽冷却作用、接触面局部散热和摩擦系数实时变化,建立并求解了二维温度场数值模型,然后引入了副间等效对流换热系数和等效增益系数,与原模型相比,优化模型计算结果更为准确。

[0087]

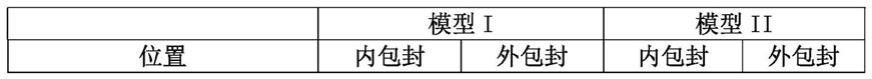

在建立二维温度场数值模型的过程中,首先是考虑到了离合器摩擦片的沟槽的结构比较复杂,直接省去这一结构又会对结果造成一定的偏差,故如图3所示,本发明采用等体积的方法对沟槽进行简化,将沟槽(例如双圆弧沟槽、同心圆沟槽、方形沟槽等)等效成简单的径向扇形沟槽。选取摩擦片的截面建立直角坐标系的二维热传导方程,进行二维网格划分,假设摩擦元件温度场关于中平面对称,取一半的截面进行研究,在中平面上关于y方向没有热量交换,因此中平面的边界条件为绝热;在分析上平面的边界传热状态时,因为有沟槽的存在,上平面的接触状态并不是一直不变的,而是与油液接触和与摩擦片接触两种情况交替进行,故将上平面的边界条件定义为热流输入与对流换热交替进行;对于截面的两边,对应的是摩擦片的内径与外径,均是与油液接触,因此分别设定为内径对流换热和外径对流换热。分析完边界的传热状态后,将初始条件和边界条件进行离散化,内节点采用显式差分的格式,之后基于傅里叶准则进行整理,整理后计算式中的各个参数。其中,为使模

型与实际情况更为相近,将接触面局部油膜的散热量等效到沟槽对流换热部分的交替边界条件计算中,引入副间等效对流换热系数hb和等效增益系数a。将公式进行编程,代入设定的参数值即可得到温度场分布图。主要分四步进行:

[0088]

第一步模型的建立是先选取要研究的对象,因为假设湿式摩擦副温度场分布沿周向一致,主要研究径向方向的温度,取的对象是圆环摩擦片的横截面,截面是规则的长方形,便于后续的网格划分。

[0089]

第二步离散化是求解的方法,就是把二维截面模型先进行网格划分,然后用上一时刻某个网格周围的几个网格的温度计算下一时刻这个网格的温度,这个时候对于边界来说会出现周围有一个方向没有网格的情况,所以需要定义边界条件,除此之外还有初始条件也就是t=0的时刻的温度。

[0090]

第三步是求解热流输入,实际上就是在第二步的计算中需要q的值,需要一系列的公式进行求解。

[0091]

第四步是求解系数,也是在第二步中有些系数是不确定的,需要计算。把第二步中用到的参数都求出来了之后,模型就求解出来了。

[0092]

如图2所示,本发明还提供湿式摩擦副温度场确定方法的具体实施过程,如下所示:

[0093]

步骤1:建立二维截面模型

[0094]

第一步的模型的建立,目的就是在选取本发明的研究对象,是为了求解整个环状摩擦片的温度场而选取了其中的截面作为研究对象,因为假设摩擦片温度分布沿周向基本一致,所以将环面上面积的求解转换成了对沿半径方向的一条线上的温度的求解,又因为摩擦片是有厚度的,所以研究对象选取的是截面。

[0095]

1、模型的建立

[0096]

已知摩擦片与对偶钢片均为规则环状,假设摩擦元件温度场关于中平面对称,即可视中平面为绝热平面,且摩擦材料属性(摩擦系数除外)不随温度和方向发生变化。近活塞端钢片受均布压力p,湿式摩擦副温度场分布沿周向基本一致,于是以钢片的径向截面为建模研究对象,即图3视角,建立直角坐标系的二维热传导方程为:

[0097][0098]

式中,t为温度值,a=k/ρc是材料热扩散率;k、ρ和c分别为材料的热导率、密度和比热。为了便于设置边界条件,将摩擦片表面的双圆弧沟槽简化为等面积等体积的径向扇形沟槽。二维传导方程就是随着时间的变化,温度场的空间分布是怎样的,目的是用来解决给出边界条件和初始条件后整个截面的温度场。

[0099]

步骤2:第一步是进行了模型的选取与建立,后面的工作就是要通过离散化的方法求解温度的变化,网格划分是计算的手段,设置初始值和边界条件都是为后面的计算,边界条件的设定是结合了实际情况分析得到的,有了这些就可以求解出各个位置的温度,然后通过公式(4)计算不同时刻下各个位置的温度。

[0100]

2、边界条件与初始条件的建立与离散化

[0101]

如图4所示,将摩擦片的径向二维截面数学模型进行网格划分和边界传热状态分析,如图4所示。边界条件与初始条件可表示为:

[0102][0103]

式中,t

∞

是油液环境温度,ks为钢片热导率,hi、ho分别为钢片内、外径对流换热系数,hb为副间等效对流换热系数,q为接触面输入热流。t(x,y)为坐标为(x,y)的温度,为热流输入,为对流换热,γ4为中平面绝热,γ2为内径对流换热,γ3为外径对流换热,s为最左边的横坐标,d为最上方的纵坐标。

[0104]

进而对(2)式进行离散,内节点采用显式差分格式如下:

[0105][0106]

式中,τ为时间步长,h为空间步长,i,j分别表示在x,y方向的坐标节点。基于傅里叶准则,整理得:

[0107][0108][0109]

公式(4)表示k时刻的温度t与k-1时刻的温度t的关系式,即温度场模型。

[0110]

步骤3:步骤二得到的公式是计算的流程与手段,为计算出结果就要得到其中的未知参数,在这一步骤中是计算其中的参数热流q,然后在本步骤中q的计算又涉及了参数γ、μ(v,t',p)的计算。

[0111]

3、计算输入的热流

[0112]

q=γ

·

μ(v,t',p)

·

p

·

ω

·rꢀꢀꢀ

(6)

[0113]

式中,γ为钢片热流分配系数,ω为相对角速度,r为钢片径向半径。摩擦片的粉末冶金材料和钢片的65mn材料的导热系数差别很大,钢片热流分配系数γ为:

[0114][0115]

式中角标s和f表示对偶刚片和摩擦片。通常建模中摩擦系数使用固定经验值,实际工况中摩擦系数随温度、转速、压力变化,根据摩擦系数拟合公式,又基于大量台架试验数据修正为:

[0116][0117]

式中v为滑摩线速度,t’为接触节点开氏温度。

[0118]

步骤4:基于第二步,计算第二步公式中的参数,不同情况下的对流换热系数h,在计算过程中,为了得到的结果与实际情况误差更小一些,引入了副间等效对流换热系数hb和等效增益系数a。

[0119]

4、对流换热系数的计算

[0120]

湿式离合器正常工作中,钢片的散热大致分为三部分:内外径表面与油液、空气的对流换热;沟槽内油气混合物与钢片的对流换热;接触面局部油膜对流换热,如图2中所示。首先,摩擦副内外径表面对流换热可认为油液横掠圆柱体的对流换热:

[0121][0122][0123]

式中,h

(i,o)

为油液横掠圆柱体的对流换热系数,λ为油液导热系数,v

(i,o)

为内外环面线速度,d

(i,o)

为内外环面直径,pr为普朗特系数,z为油液运动粘度,ρ

l

为油液密度,c

l

为油液比热,经验系数m1,n分别取0.193,0.618。通过公式(9)得到摩擦副内外径表面对流换热系数h(i)和h

(0)

,从而代入公式(2)中。考虑接触面局部油膜对流换热,油膜区对流换热系数表达式为:

[0124][0125][0126]

nu1=0.664re

11/2

pr

1/3

ꢀꢀꢀ

(13)

[0127]

式中:re为雷诺数(因re远小于2

×

105,故处于层流状态),u为液体流速,nu为努塞尔数,l1为局部接触油液特征长度,g为重力系数,m2为温度径向分布指数,取m2=2。考虑沟槽内油液、空气与钢片的对流换热,沟槽对应的钢片矩形面对流换热系数为:

[0128][0129]

l2=r

o-reꢀꢀꢀ

(15)

[0130]

式中,l2为油槽内油液特征长度,ro为外半径长度,re为内半径长度。将接触面局部油膜的散热量等效到沟槽对流换热部分的交替边界条件计算中,定义副间等效对流换热系数hb和等效增益系数a:

[0131]

hb=hc a

·hr

ꢀꢀꢀ

(16)

[0132][0133]

式中,sa为摩擦片沟槽区面积,sb为摩擦片油膜承载区面积。

[0134]

5、至此,整个模型建立完成,将模型进行编程,输入对应参数即可得到温度场,本发明的最终呈现结果为如图5所示的温度场分布图。

[0135]

本发明在建立二维温度场模型过程中,考虑了沟槽冷却作用,进行了对沟槽的等体积简化,在定义边界条件时,上平面引入了热流输入与对流换热交替的方法,使得数学模型与实际情况更为相符,提高了模型的准确性。考虑了在接触面局部散热和摩擦系数实时变化,将接触面局部油膜的散热量等效到沟槽对流换热部分的交替边界条件计算中,使得最终得到的模型更准确,与实际的温度偏差更小。

[0136]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0137]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。